Spread the love

Приспособления и оснастка являются наиважнейшим компонентом успешной работы на ЧПУ станках.

Оснастка — это общий термин для любого устройства, которое используется для надежной фиксации заготовки во время обработки.

«Приспособления» — это решения для крепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Удержание рабочего места состоит из двух компонентов:

- Собственно зажимное приспособление, такое как фрезерные тиски.

- Метод размещения и закрепления этого зажимного приспособления на вашем станке. Это включает в себя вездесущие Т-образные пазы, модульные крепежные пластины, решения для 4-й оси и многое другое.

Мы рассмотрим различные методы определения местоположения удерживающих устройств, а затем дадим описание выбора для удерживающих устройств.

Но сначала давайте поговорим о том, почему так важны оснастка и приспособления, и как узнать, когда вам нужно сделать специальный крепеж.

Оснастка и приспособления: типы и виды

На западе среди фрезеровщиков есть такая поговорка: «fixtures are where you make your money», что переводиться примерно как: «Крепеж это то, на чем вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль.

Т-образные пазы

Т-образные пазы — это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления. Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам.

Гайки для Т-образного паза

Хотя они распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации. Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не было бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может быть большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

Приспособления для фрезерных работ

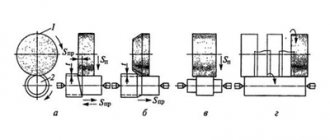

Приспособления для фрезерования должны быть более массивными и прочными, чем для сверления, ввиду наличия переменного усилия резания, в особенности при фрезеровании цилиндрическими фрезами, которые, кроме того, создают усилие, отрывающее изделие;

это обстоятельство необходимо предусматривать при конструировании зажимов.

Конструкции зажимов должны быть прочными и удобными для быстрого крепления в освобождения изделия. Выполнение работ на двух и более приспособлениях позволяет производить смену изделий в период машинного времени обработки на другом приспособлении.

Фиг. 736. Поворотный стол для фрезерования.

Для этой цели во многих случаях приходится применять поворотные столы. Методы непрерывного фрезерования вызывают необходимость в конструировании компактных приспособлений, осуществляющих быстрое крепление изделий.

Для установки инструмента при фрезеровании, а также для строгания широко применяются габариты , определяющие размеры

изделия, которые должны получиться после обработки.

Габариты должны ставиться в каждое приспособление для фрезерования и строгания; они не усложняют приспособлений и в то же время значительно ускоряют установку инструмента.

Поворотные столы широко применяются в средне-и крупносерийном производстве при фрезеровании главным образом па двух приспособлениях: в то время как в одном приспособлении производится смена изделия, на другом производится фрезерование, вследствие чего вспомогательное время сводится почти к нулю.

Поворотный стол (фиг. 736) имеет неподвижное основание А, которое крепится на столе станка, и верхнюю поворотную часть В, поворот которой фиксируется штифтом С при помощи пружины Д. Вывод

фиксирующего штифта производится рукояткой Е. Крепление поворотной части к нижней производится двумя планками К при помощи валика Л , имеющего две эксцентриковые шейки, входящие в пазы стержней М. При повёртывании рукоятки II шейки валика Л тянут стержни М книзу, вследствие чего верхняя плита прижимается к нижнему основанию.

Фиг. 737. Поворотный стол для установки двух приспособлений.

На фиг. 737 показан поворотный стол (общий вид), отличающийся от предыдущего только расположением пазов для крепления приспособлений.

Фиг. 738. Поворотный стол для одного приспособления с поворотом на 180°.

На фиг. 738 показан поворотный стол для одного приспособления, когда изделие обрабатывается с двух сторон с поворотом на 180°.

Особенностью этого стола является валик А, имеющий в центре стола эксцентрик, при повёртывании которого стол поднимается посредством втулки В и шарикового подпятника, облегчающего вращение стола;

при фрезеровании тот же валик А, наоборот, прижимает втулкой В верхнюю поворотную часть G к нижней. Валик Е с нарезанными на конце зубьями сцеплен с реечным фиксатором К; он отводится от верхней части стола при помощи рукоятки Л и включается сам под действием пружины М.

Фиг 739. Приспособление для фрезерования рычага с двух сторон.

Этот стол применяется для приспособлений, подобных изображенному на фиг. 739, на котором фрезеруются одновременно два рычага;

сначала фрезеруются бобышки у рычагов с одного конца, потом приспособление повёртывается на 180° и фрезеруются бобышки с другого конца.

Рычаги устанавливаются одной стороной на призму, а другой на плоскость.

Фиг. 740. Общий вид приспособления для фрезерования рычагов на поворотном столе.

В поперечном направлении рычаги прижимаются к постоянной опоре звёздочкой, показанной на фиг. 740 (общий вид).

На таком же поворотном столе, установленном на специальном двухшпиндельном горизонтальпо-фрезерном станке, производится разрезка нижней головки шатуна и фрезерование мест под головку и гайку болта.

Фиг. 741. Приспособление для разрезки головки и фрезерования под болты шатуна на поворотном столе.

Приспособление крепится к верхней поворотной части стола и с ней повёртывается на угол 180° (фиг. 741).

Шатуны устанавливаются на два направляющих штыря; разрезанная головка закрепляется съёмной шайбой и гайкой.

На фрезерных и долбёжных станках специальные поворотные столы иногда являются как бы принадлежностью станка и отличаются от описанных выше тем, что могут служить для непрерывного фрезерования по окружности с механическим вращением от станка (фиг. 742).

Фиг. 742. Специальный поворотный стол.

На верхней части такого стола А (фиг. 742) имеются Т-образные пазы для крепления приспособлений. Вращение стола производится червячной передачей. Червяк В вращается маховичком С от руки или механически от станка через шарнирную передачу и коническую шестерню Д. Две конические шестерни Е, сидящие на валике червяка В, позволяют при помощи кулачковой муфты Е сообщать столу правое и левое вращения. При вращении стола

вручную муфта становится в нейтральное положение вилкой Л. Переключение вилки может производиться автоматически при помощи перемещения валика-рейки М от валика-шестерни Н, на верхнем конце которого укреплён рычаг П, повёртывающийся от кулачка Р, привёрнутого на вращающейся части стола. Для использования стола в качестве делительной головки на цилиндрической неподвижной части стола наносятся деления, обозначающие градусы угла поворота.

Для быстрого повёртывания стола червяк может выключаться посредством поворота эксцентрической втулки Т при помощи хомутика Ф.

Фиг. 743 Приспособление для непрерывного фрезерования шатуна, установленное на вращающийся стол.

На фиг. 743 показано приспособление для непрерывного фрезерования плоскости разъёма шатуна, установленного па механически вращающийся стол, аналогичный описанному выше. Шатун закрепляется в трёх центрах.

Фиг. 744. Приспособлена для непрерывного фрезерования лысок толкателей на вращающемся столе.

На такой же стол устанавливается приспособление для непрерывного фрезерования лысок толкателей, закрепляемых по четыре штуки в два ряда одним болтом (фиг. 744).

Фиг. 745. Поворотный стол на долбёжном станке.

Такие же столы применяются на долбёжных станках для долбления деталей по окружности, как показано на фиг. 745.

Фиг. 746. Небольшой поворотный стол.

На фиг. 746 показан небольшой поворотный стол, устанавливаемый на столе фрезерного или какого-либо другого станка. Вращение может производиться в двух направлениях.

Фиг. 747. Поворотный стол.

На фиг. 747 изображён поворотный стол, применяемый главным образом на радиально-сверлильных станках; его можно использовать также при работе на фрезерных и долбёжных стайках.

Фиг. 748. Поворотные угольники.

Фиг. 749. Специальная делительная головка.

Небольшие поворотные угольники показаны на фиг. 748.

Для приспособлений, в которых изделия устанавливаются в вертикальной плоскости так, что они могут поворачиваться, применяются

универсальные и специальные делительные головки.

Универсальные делительные головки являются частью того или другого станка. Специальные делительные головки бывают различных конструкций в зависимости от назначения.

Фиг. 750. Пневматическое приспособление для одновременного фрезерования двух сторон головок шатуна.

Одна из таких головок для делений на 90° показана на фиг. 749. В данной головке имеется отъёмный клин, дающий точное деление.

В последнее время такие головки вытесняются более удобными головками с пружинными фиксаторами.

Широко распространены, в особенности в крупносерийном и массовом производствах, пневматические приспособления.

Одно из таких приспособлений для одновременного фрезерования двух сторон верхней и нижней головок шатуна автомобильного

двигателя на специальном четырёхшпиндельном станке изображено на фиг. 750. Пневматический цилиндр через систему рычагов прижимает верхнюю головку шатуна прижимом А к неподвижному прижиму В, а нижнюю головку прижимом D к качающемуся рычагу Е. Ограничитель С служит для ориентировочной установки в поперечном направлении.

Простое приспособление для фрезерования клиньев под углом показано на фиг. 751.

Сначала производится фрезерование клипа А, который затем перекладывается на место В для фрезерования второй стороны. Для предварительной установки фрезы служит пластина — «габарит» от которой при помощи щупа толщиной 3 или 5 мм. измеряется расстояние. Изделие зажимается планками. Приспособление крепится к столу болтами С.

Тиски и приспособления с ключом

Если ваши Т-образные пазы соответствуют требованиям, вы можете установить ключи на дно тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые совпадают с краем пластины или основания тисков. Это может сэкономить вам довольно много времени на вытаскивание тисков и тому подобное, и это несложно, так что об этом определенно стоит подумать.

Проблема в том, что такие решения помогут с одним измерением (обычно короткий размер стола — это ось Y и она перпендикулярна прорезям), но у нас все еще есть проблема с позиционированием вдоль оси Т-образного паза. .

К счастью, есть лучший способ — это вспомогательные пластины для крепления (также называемые пластинами для крепления).

Монтажные плиты, инструментальные плиты и модульное крепление

Вспомогательные пластины для приспособлений (также называемые пластинами для приспособлений или инструментальными пластинами) — это пластины, которые устанавливаются поверх стола с Т-образными пазами, чтобы обеспечить новый способ позиционирования и закрепления оснастки. Типичная пластина для инструментов выглядит так:

Типичная крепежная пластина

В инструментальных пластинах обычно используется сетка отверстий, которые чередуются между отверстиями для точных установочных штифтов и отверстиями с резьбой для крепежных деталей. Если эта сетка позиционируется точно (или даже если это не так и положения точно известны), у вас есть очень повторяемый способ установки оснастки на пластину. Установочные штифты обеспечивают точное позиционирование с точностью до 0,01. Представьте себе возможность установить тиски, на отдельную крепежную пластину с установочными штифтами и отверстиями для крепежа, повторяемость это операции будет около 0,01. Если все ваши приспособления могут встать на пластину для инструментов, вы действительно можете очень быстро переключить станок на новую конфигурацию оснастки. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Тиски можно установить на одну из этих пластин в течение одной или двух минут. Станок с ЧПУ можно перенастроить за 5 или 10 минут для совершенно другой работы. К тому же навыки, требуемые от операторов станков, а также вероятность ошибок значительно снижаются, если не нужно каждый раз тщательно настраивать приспособления. Есть преимущества и для создания модульного G-кода, потому что он может полагаться на сетку позиционирования.

Если требуется точность более 0,01, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода, чтобы исправить оставшуюся ошибку. Вы можете попытаться более точно настроить параметры вручную, но решение для зондирования может полагаться на то, что все почти верно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно очень точно применить вращение к g-коду на основе результатов датчиков (выравнивание объектов по движению оси).

Инструментальные пластины обычно изготавливаются из чугуна или алюминия, хотя есть и стальные. Их можно купить или изготовить с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу о крепжных пластинах.

Виды фрезерной оснастки и инструмента

Данные изделия представлены во множестве вариантов исполнения, различаясь по видам, конструкции, назначению и иным параметрам. Существуют следующие категории:

- Режущий инструмент. Это разнообразные фрезы, пластины, сверла, головки, приспособления для обработки резьбы, микроинструмент, расточные системы.

- Запасные части: картриджи, опорные пластины, штифты, крепежные винты, прижимы и прочие комплектующие.

- Инструментальная оснастка. Сюда входят модульные и цельные угловые головки, мультипликаторы, стартовые (стандартные) комплекты, оправки для инструмента, удлинители и переходные втулки, стоп-блоки.

- Аксессуары. Это многочисленная категория, включающая разные виды цанг и цанговых патронов-переходников, зажимные ключи и гайки, переходные втулки, штревели, стойки для сборки инструмента, заглушки, удлинители для термозажимных патронов и др.

- Зажимные приспособления. Для фиксации заготовок необходимо купить станочные тиски, также предлагаются быстросменные системы крепления, компактные зажимы, различные виды вакуумной оснастки.

- Расходные материалы. Они не влияют на функциональность станка, но жизненно необходимы для его работы. Это масла и прочие смазочные материалы, фильтры и фильтрующие элементы, воздушные пистолеты со шлангами, щетки-сметки, помывочные пистолеты и шланги для них и пр.

- Щупы и прочие принадлежности. К этой категории относятся ломкие предохранители, наладочные и измерительные щупы, центровки, удлинители и иные приспособления, в том числе для контактных датчиков.

Шаровые замки и другие решения для быстрой смены инструментальных пластин

Сейчас я надеюсь, что вы видите, сколько времени на настройку можно сэкономить, используя инструментальные пластины. Что может быть лучше? Есть как минимум два разных способа еще упростить установку приспособлений и оснастки: быстросменные пластины для инструментов и поддоны.

Благодаря системе Quick Change время, необходимое для работы с установочными штифтами и крепежными деталями, сокращается за счет какого-то интегрированного решения, которое позволяет точно позиционировать и очень быстро фиксировать. Одна из них — система шарового замка:

Система шарового замка

Шаровые замки — это система быстрого извлечение и установки инструментальных пластин. Эта система обеспечивает точное позиционирование и надежное удержание с помощью 4-х шаровых замков. Просто совместите пластину с дополнительной пластиной (которая имеет втулки приемника и установлена на столе), опустите хвостовики шарового фиксатора в отверстие, закрутите болт наверху хвостовика шарового фиксатора, и все готово. Закрутить четыре болта и не возиться с установочными штифтами или дополнительными креплениями действительно быстро и легко. Речь идет о 30-секундном времени смены приспособлений, что действительно очень быстро.

УСТРОЙСТВО

Существенную часть оснастки фрезерного станка составляют приспособления для установки режущего инструмента и передачи на него крутящего момента.

К ним относятся зажимные устройства (патроны), установочные оправки и переходные втулки.

В качестве приспособлений для работы с инструментом, оснащенным цилиндрическими хвостовиками, широко используются цанговые патроны, обеспечивающие надежную фиксацию и передачу значительного крутящего момента, а также точность центрирования. Патроны выпускаются с коническими хвостовиками всех типоразмеров и комплектуются набором цанговых втулок, охватывающим широкий диапазон диаметров инструмента.

Особую группу оснастки, расширяющей функциональные возможности оборудования, составляют долбежные и расточные головки. Применение долбежной головки позволит выполнить обработку глухих шпоночных, шлицевых и других поверхностей, недоступных резанию вращающимся инструментом, а с помощью расточных головок можно обрабатывать внутренние канавки и торцевые проточки.

Конфигурация фрезеруемой поверхности определяется взаимным расположением и траекторией относительного движения заготовки и режущих кромок инструмента. Обеспечить заданное положение детали в рабочей зоне станка призваны установочные и прижимные приспособления.

Для фиксации на рабочем столе используются клиновые ступенчатые прижимы. Они позволяют надежно закрепить деталь достаточно сложной формы.

В широком ассортименте представлены станочные тиски. С их помощью можно установить заготовку в любом положении, причем с высокой точностью. Многие модели обеспечивают поворот в нескольких плоскостях и быструю переналадку.

Для решения подобных задач предназначены также различные виды поворотных столов, в том числе с продольно-поперечным перемещением, а для закрепления поверхностей вращения можно использовать кулачковые патроны и задние бабки.

Обработку равномерно распределенных по окружности элементов поверхности выполняют с помощью делительных головок и делительных дисков, которыми оборудуются поворотные столы.

Поддоны

Следующий шаг — поддоны. Это как автоматические инструментальные плиты, в то время как все остальное, было ручным. Типичная машина с поддонами позволяет вам настраивать его, пока машина работает над другим. Смена поддона происходит за счет снятия старого поддона за пределами зоны фрезерования станка и установки нового. Это сводит к минимуму время, в течение которого станок должен находиться в простое, и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезной частью для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах. Это полноценная производственная функция, которая довольно дорога, поэтому стоимость должна быть оправдана.

4-я ось, цапфы и инструментальные колонны

Иногда полезно иметь возможность применить к нашему мышлению другое измерение — в данном случае 4-ю Ось. В ЧПУ 4-я ось обычно представляет собой ось вращения. Она выровнена для вращения вдоль оси, параллельной одной из трех других осей станка. На вертикальных станках 4-я ось часто параллельна X или Y и проложена вниз. На горизонтальных 4-я ось также параллельна X или Y, но она стоит вертикально.

С точки зрения рабочего места, 4-я ось может использоваться для введения новых ориентаций для двух целей:

1. Она обеспечивает доступ к большему количеству сторон детали, поэтому обработка может продолжаться без необходимости переворачивать детали вручную.

2. Это позволяет получить доступ к большему количеству частей, которые могут быть расположены вокруг 4-й оси.

Чтобы узнать больше об этих применениях, ознакомьтесь с нашей превосходной серией статей «Основы 4-й оси».

Приспособления и оснастка. Рабочие решения

Разобравшись, как мы собираемся разместить и прикрепить нашу оснастку для крепления к фрезерному станку, давайте посмотрим, какие типы крепления есть впринципе.

Фрезерные тиски

Пара фрезерных тисковOLYMPUS DIGITAL CAMERA

На сегодняшний день, самым популярным решением для фиксации заготовок являются тиски. Существует множество производителей таких тисков, ярким примером является Курт , выпустивший первые тиски в 1950-х годах.

Более подробное описание тисков машиниста можно найти в нашем Полном руководстве по тискам. Там полно нужной информации.

Зажимы, оснастка и приспособления для пластин

Какими бы полезными ни были тиски, у них есть свой недостаток. Им сложно работать с действительно большими пластинами, хотя, как уже упоминалось, вы можете переместить губки в крайнее положение для пластин среднего размера. И они также могут быть неоптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в массиве, но это часто не удобно.

Трудно добиться такой плотной установки мелких деталей с помощью тисков, но приспособление для пластин облегчает эту задачу. Здесь используются зажимы Mitee Bite Pit Bull. Эффект мало чем отличается от крошечных фрезерных тисков, которые идеально подходят для каждой детали.

Когда приходит время обрабатывать большие листы или большое количество мелких деталей, обычно пора снимать тиски со стола и использовать зажимы .

Ступенчатые зажимы

Наиболее распространенный тип зажимов называется ступенчатыми зажимами, потому что на них выточены маленькие ступеньки. Они обычно используются с Т-образными пазами, хотя вы также можете крепить их болтами в инструментальной пластине. Вот несколько типичных ступенчатых зажимов:

Прижимная пластина ступенчатого зажима, конец зажима, поддерживающий ступенчатый блок, и болт проходят через гайку с Т-образным пазом

Набор ступенчатых зажимов

На фото показан типичный набор ступенчатых зажимов. Может быть удобно запастись дополнительным набором, чтобы у вас было больше зажимных деталей для работы. Устанавливая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки. При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Может быть полезно наклонить зажим на детали, подняв его на шаг или два от уровня. Еще можете поместить прокладку из мягкого материала между зажимом и заготовкой, чтобы заготовка не повредилась.

Зажимные блоки

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку вам может потребоваться обработать захваченную область. Зажимы с носком захватывают боковую часть заготовки, обеспечивая полный доступ к верхней части заготовки. Доступно множество различных типов:

Этот зажим с носком перемещает зажим вниз по пандусу, когда он затягивается, чтобы прижать к заготовке

Эти зажимы Mitee Bite Edge имеют эксцентричную головку болта, которая прижимает шестигранник к заготовке, когда вы ее затягиваете.

Двусторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые заготовки очень трудно удерживать, потому что они тонкие или из-за их формы. Как правило, их просто невозможно зажать. Решения для таких ситуаций — это двусторонняя лента, клей, воск и сплавы с низкой температурой плавления.

Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выделяется при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь отводить их с помощью хорошей вентиляции. Двусторонний скотч отлично подойдет, особенно для очень тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута). Их можно использовать для нарашивания заготовки и создания зоны захвата. Когда обработка закончена, воск или сплав можно расплавить и сохранить для повторного использования.

Вакуумные приспособления

Нужно приложить равномерное давление, чтобы удерживать деталь? Он может создать значительную удерживающую силу при наличии достаточной площади поверхности. И она не зависит от формы или от того, насколько тонкий материал. У нас есть хорошая статья о том, как создать свои собственные вакуумные приспособления.

Возможно, самым большим недостатком вакуумных приспособлений является то, что его сила прижима ограничена площадью поверхности. Из-за этого небольшие детали могут относительно легко отрываться. Когда силы резания превышают силу прижима, которую может дать вакуумный стол, деталь выскакивает и портится. Это обычная проблема для пользователей вакуумных столов. Особенно актуально для небольших деталей, не имеющих большой площади поверхности.

Патроны и цанги: для круглых деталей

Обычно круглые детали обрабатываются на токарных станках, хотя во многих случаях может потребоваться и фрезерование. Если у вас есть токарно-фрезерный станок, возможно, нет необходимости ставить его на фрезерный станок. Но если вам просто нужно поработать на фрезере с некоторыми круглыми деталями, вы можете использовать тот же крепеж что и для токарных станков . Просто прикрутите их болтами или прижмите к столу мельницы. Например, используйте трехкулачковый патрон или набор цанговых патронов.

Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглой заготовки.

Время от времени мы ставим на стол круглые детали, потому что это намного быстрее. Рассмотрим эту установку для обработки круглых деталей:

4-осевая установка

Я никогда бы не подумал, но многие специалисты говорит, что эта 4-осевая установка очень эффективна. Она была способна обрабатывать алюминиевые прутки до нужной длины, обеспечивать квадратные грани, а также просверливать и нарезать отверстия быстрее, чем токарный станок.

Расширительные оправки, оправки и шпильки

Мы можем использовать расширительные оправки, оправки или шпильки. Суть в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки. Это позволит зафиксировать заготовку на месте. Так, вы можете получить доступ к заготовке со всех сторон, кроме нижней части. При этом, вы не столкнетесь с обрабатываемой опорой (нужно помнить, где находятся оправки, чтобы у вас не было одной в середине кармана!).

Вот приспособление, использующее расширяющиеся шпильки :

Поворот болта раздвигает шпильку, чтобы можно было зажать заготовку

Существует множество подобных приспособлений, подходящих для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный инструмент в работе, если найдете способ закрепить его на столе.

Приспособления для установки заготовок на фрезерных станках

При выполнении универсальных работ, связанных с фрезерованием плоскостей, заготовки на фрезерном станке устанавливают тремя основными способами: в тисках, на столе станка, на угловых плитах.

В тисках закрепляют заготовки сравнительно небольших размеров. Крупные заготовки (типа плит, корпусов) устанавливают на столе станка. Для укрепления крупных заготовок, обрабатываемые поверхности которых должны располагаться под некоторым углом друг к другу, используют угловые плиты.

Фрезерные приспособления

Для установки и закрепления заготовок на станке при фрезеровании плоскостей пользуются фрезерными приспособлениями общего назначения: станочными тисками, прихватами, прижимами, упорами, угловыми плитами.

Станочные тиски по конструкции делятся на неповоротные, поворотные и универсальные; по способу действия — с ручным и механизированным приводом; по точности — нормального класса Н и повышенного — П.

Неповоротные тиски состоят из корпуса с неподвижной губкой и подвижной.

Последняя установлена на прямоугольных направляющих корпуса и соединена с ними планками. Привод ее осуществляется вручную при вращении рукоятки, надетой на квадрат винта. К губкам тисков прикреплены стальные закаленные накладные губки с рифленой либо гладкой рабочей поверхностью, предназначенные для закрепления заготовок. Направляющие шпонки служат для выверки тисков на станке.

Поворотные тиски отличаются от неповоротных наличием основания с градусной шкалой.

Благодаря этому корпус таких тисков может быть повернут на требуемый угол и прикреплен болтами и гайками. Универсальные тиски характеризуются возможностью поворота корпуса в двух плоскостях — горизонтальной и вертикальной. Поэтому их применяют при фрезеровании наклонных плоскостей и скосов, расположенных в различных направлениях. Механизированные тиски с пневмо- или гидроприводом значительно уменьшают физическую нагрузку фрезеровщика и повышают производительность труда.

В тисках с поршневым пневмоприводом сжатый воздух из цеховой сети поступает через штуцер или в правую, или в левую полости пневмоцилиндра (в зависимости от положения рукоятки распределительного крана). При этом поршень совместно со штоком, винтом, гайкой и подвижной губкой будет поступательно перемещаться влево или вправо, зажимая или отжимая заготовку. Винт и гайка служат для установки требуемого раствора губок в зависимости от габаритов закрепляемой Заготовки.

Станочные тиски могут быть укомплектованы накладными губками клинового типа или специального профиля.

Клиновые губки выполняются из двух клинообразных частей, соединенных с некоторой степенью свободы винтами. Часть неподвижно крепится к губке тисков винтами, и часть постоянно поджимается вверх подпружиненными штифтами. При соприкосновении частей накладной губки по наклонной плоскости заготовка одновременно поджимается к неподвижной губке и к направляющим корпуса тисков.

Накладные губки специального профиля расширяют технологические возможности станочных тисков.

Прихваты — наиболее простые зажимные приспособления, которые применяются преимущественно для закрепления крупногабаритных заготовок непосредственно на столе фрезерного станка или на угловых плитах. Их можно разделить на три основные группы: плиточные, вилкообразные, корытообразные.

Упоры и прижимы используют в тех случаях, когда требуется применить боковое крепление заготовки на столе станка. Крепление заготовки производится с помощью упора и прижима клинового прихвата.

Заготовка слева опирается на упор, который правильно ориентирован по пазу стола выступом и закреплен болтом и гайкой. Справа заготовка зажимается прижимом, состоящим из клина с продолговатым отверстием под болт и основания с выступом, входящим в паз стола.

Основание крепится к столу станка болтом и гайкой. При завинчивании гайки клин, скользя по наклонной плоскости, одновременно поджимает заготовку к упору и рабочей поверхности стола станка.

Угловые плиты по конструкции делятся на простые, поворотные и универсальные.

Простая угловая плита имеет форму угольника с взаимно перпендикулярными полками и ребрами жесткости. На горизонтальной полке предусмотрены проушины для крепленая плиты к столу станка, а на вертикальной полке — продолговатые пазы, через которые пропускают болты при закреплении обрабатываемой заготовки прихватами.

Поворотная угловая плита отличается от простой тем, что ее вертикальная полка может быть повернута вокруг оси на требуемый угол по шкале и закреплена гайкой.

Универсальная угловая плита позволяет поворачивать заготовку в двух плоскостях — горизонтальной и вертикальной. Такая плита состоит из трех основных частей: основания, корпуса и полукруглого стола. Корпус может быть повернут относительно основания в горизонтальной плоскости и закреплен болтами и гайками.

Поворот стола в вертикальной плоскости осуществляется червячной передачей при вращении рукоятки и фиксируется в необходимом положении после затяжки гаек. Отсчет угловых поворотов ведется по градусным шкалам. Со стороны рабочей поверхности стола выполнены Т-образные пазы, позволяющие закреплять на нем заготовки прихватами или при помощи других крепежных приспособлений.