Алюминий и алюминиевые сплавы

Алюминий как конструкционный материал редко применяется в чистом виде. Малое количество (иногда меньше 1 %) других элементов могут значительно изменить его свойства, физические и механические. Одним из основных свойств конструкционных металлов является их прочность. Нелегированный алюминий имеет предел прочности около 90 МПа. За счет деформационного наклепа (нагартовки) эта величина может возрастать до 200 МПа. Однако добавление в чистый алюминий небольших количеств цинка, меди и магния делает его высокопрочным алюминиевым сплавом с пределом прочности более 550 МПа.

Алюминиевые сплавы делятся на две категории: деформируемые и литейные. Деформируемые сплавы обрабатываются в заданную форму с помощью деформации (экструзии, прокатки, ковки, штамповки, волочения). Литейные сплавы разливают в литейные формы.

Свойства Д16, Д16Т, Д16М

Д16 — это сплав алюминия с магнием и медью. Такие сплавы именуются дюралями, а дюрали применяются в качестве конструкционных сплавов в авиационной и космической промышленности, благодаря их прочности и относительной лёгкости. Алюминиевый сплав Д16 – дюралюминий повышенной прочности системы А1–Сu–Мg. По твердости и механической прочности он не уступает стали, обладая в 3 раза меньшим удельным весом. Дюралюминий Д16 обладает одним главным недостатком – низкой коррозионной стойкостью и нуждается в специальных антикоррозийных средствах защиты. В большинстве своем сплав плакируют или анодируют, что существенно повышает его сопротивление коррозии.

Рассмотрим мех св-ва Д16 — там, где в последней колонке указано «закалка и старение» — это механические свойства Д16Т.

Механические свойства Д16 при Т=20oС

| Сортамент | Размер | Преде кратковременной прочности sв | предел текучести sT | удлинение при разрыве d5 | Термообработка |

| — | мм | МПа | МПа | % | — |

| Трубы, ГОСТ 18482-79 | 390-420 | 255-275 | 10-12 | ||

| Пруток, ГОСТ 21488-97 | 245 | 120 | 12 | ||

| Пруток, ГОСТ 21488-97 | Ø 8 — 300 | 390-410 | 275-295 | 8-10 | Закалка и старение |

| Пруток, высокой прочности, ГОСТ 51834-2001 | 450-470 | 325-345 | 8-10 | Закалка и старение | |

| Пруток, повышенной пластичности, ГОСТ 51834-2001 | 410 | 265 | 12 | Закалка и старение | |

| Лента отожжен., ГОСТ 13726-97 | 235 | 10 | |||

| Профили, ГОСТ 8617-81 | 10 — 150 | 412 | 284 | 10 | Закалка и искуственное старение |

| Профили отожжен., ГОСТ 8617-81 | 245 | 12 | |||

| Плита, ГОСТ 17232-99 | 345-420 | 245-275 | 3-7 | Закалка и старение |

Механические св-ва Д16 сильно зависят от термообработки. Так предел прочности при растяжении sв для листов из Д16т и Д16м различаются в 2 раза, порядка 20 кгс/мм2 для листов Д16АМ и 40 кгс/мм2 для листа Д16АТ.

Твердость Д16

| Твердость Д16Т после закалки и старения | HB 10 -1 = 105 МПа |

| Твердость Д16М Сплав отожженный | HB 10 -1 = 42 МПа |

Физические свойства Д16

| T Температура | Модуль упругости первого рода E 10- 5 | Коэффициент температурного (линейного) расширения a 10 6 | теплоемкость l | Плотность r | Удельная теплоемкост C | Удельное электросопротивление R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.72 | 2770 | ||||

| 100 | 22.9 | 130 | 0.922 |

Такие свойства, как удельная плотность, теплоемкость, электропроводность одинаковы для Д16, Д16т, Д16м.

Термическое и деформационное упрочнение

Свойства алюминиевого сплава зависят не только от его химического состава, но и от истории его термической и деформационной обработок.

Деформируемые алюминиевые сплавы, прочность которых можно увеличивать с помощью термической обработки, называются термически упрочняемыми сплавами. К этим сплавам относятся все сплавы серий 2ххх, 6ххх и 7ххх. Иногда к этим сплавам применяют также и деформационную обработку, как до, так и после термической обработки.

Алюминиевые сплавы серий 1ххх, 3ххх и 5ххх не способны повышать свою прочность под воздействием термической обработки. Их прочностные свойства повышают деформационной обработкой (нагартовкой).

Большинство литейных алюминиевых сплавов являются термически упрочняемыми. Нагартовке литейные алюминиевые сплавы обычно не подвергают из-за их малой пластичности.

Где применяется дюралевая плита и чем она отличается от листов из дюраля

Различие – в толщине проката. Листы поставляются толщиной от 0,3 до 10,5 мм, плиты – от 11 до 200 мм. Сортамент и технические условия дюралевых листов регламентируются ГОСТ 21631-76, плит – ГОСТ 17232-99. Что качается применения. Плиты – полуфабрикат дли производства большой номенклатуры изделий методами штамповки, прессования ковки и т.д. Плиты поставляются без термической обработки, но по химическому составу и наличию плакирующего слоя полностью отвечают требованиям конечного изделия.

Состояния алюминиевых сплавов

Уровень механических свойств любого алюминиевого сплава определяют два основных фактора:

- химический состав сплава, то есть содержание в процентах, как легирующих элементов, так и примесей;

- состояние сплава, то есть обработка, которую получил сплав в процессе изготовления готового алюминиевого продукта, деформационная и термическая.

Для состояний, которые достигаются в основном термической обработкой обозначение состоит из заглавной буквы Т и одной или нескольких цифр, например, Т66.

Для состояний, которые достигаются деформационной обработкой, применяются обозначения, которые состоят из заглавной буквы Н и одной или нескольких цифр, например, Н14.

Чем отличаются сплавы Д16, Д16Т и Д16Б в маркировке плит

Все перечисленные марки – это один сплав дюралюмин Д16, содержащий согласно ГОСТ 4784-97 кроме алюминия 3,8-4,9% Cu; 1,2-1,8% Mg; 0,3-0,9% Mn. Отличие в обработке сплава. В частности, маркировка «плита Д16» указывает только на состав сплава. Плита Д16Т – не корректная маркировка, т.к. индекс «Т» соответствует термически обработанному состоянию (закалка + естественное старение), а плиты поставляются без термообработки.

Индексы «А» и «Б» указывают на наличие плакирования, нормального и технологического соответственно. Т.е. маркировка «плита Д16Б» соответствует дюралюмину с технологической плакировкой.

Готовый алюминиевый продукт: сплав + состояние

При задании алюминиевого сплава как конструкционного материала обязательно указывают как обозначение алюминиевого сплава, так и состояние которое он получил в готовом продукте, например, в прессованном алюминиевом профиле. Указание для конструкционного материала только алюминиевого сплава без указания состояния не имеет смысла.

В отечественных стандартах, европейских и американских стандартах применяют различные формы совместного обозначения сплава и состояния: слитное, через пробел и через дефис.

Например, в действующем в настоящее время ГОСТ 22233-2001 для профилей из сплава АД31 применяют обозначение «АД31Т1» (между обозначением сплава и обозначением состояния нет пробела). Это означает, что профиль из алюминиевого сплава АД31 был подвергнут полной закалке и искусственному старению.

Для профилей из зарубежных алюминиевых сплавов 6060 и 6063 применяется обозначения сплава и состояния, которые приняты в европейских стандартах, то есть через пробел, например, 6060 Т6. Это также означает, что профиль из сплава 6060 был подвергнут полной закалке и искусственному старению.

В американской технической литературе и американских нормативных документах применяют написание сплава и состояния через дефис (не тире!), например, 6063-Т6.

Прутки прессованные из алюминия и сплавов. Классификация и маркировка. ГОСТ 21488-97.

Разделы данной статьи:

|

Технические требования на прессованные прутки из алюминия и сплавов нормируются по ГОСТ 21488-97, «Прутки прессованные из алюминия и алюминиевых сплавов».

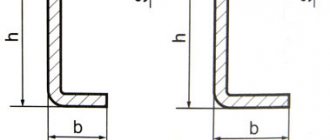

Классификация алюминиевых прутков

По форме сечения:

- круглые,

- квадратные,

- шестигранные;

По точности изготовления:

- нормальной точности,

- повышенной точности,

- высокой точности;

По состоянию материала:

- без термической обработки (горячепрессованные),

- мягкие (отожженные),

- закаленные и естественно состаренные,

- закаленные и искусственно состаренные;

По виду прочности:

- нормальной прочности,

- повышенной прочности.

Запись условного обозначения

| Пруток | … | XX | ХХ | ХХ | … | Х | … | ХХ | ГОСТ 1535-2006 |

| Вид изделия | |||||||||

| Марка сплава | |||||||||

| Состояние материала | |||||||||

| Вид прочности | |||||||||

| Форма сечения | |||||||||

| Размеры сечения | |||||||||

| Точность изготовления | |||||||||

| Длина | |||||||||

| Характеристика длины | |||||||||

| Стандарт | |||||||||

При этом используют следующие сокращения:

Состояние материала:

- без обозначения — без термической обработки

- М — мягкое (отожженное)

- Т — закаленное и естественно состаренное

- Т1 — закаленное и искусственно состаренное

Вид прочности:

- без обозначения — нормальной прочности

- ПП — повышенной прочности

Форма сечения:

- КР — круглый

- КВ — квадратный

- ШГ — шестигранный

Точность изготовления:

- без обозначения — нормальная

- П — повышенная

- В — высокая

Длина:

- без обозначения — немерная

- указывают заданный размер — мерная

Характеристика длины:

- КД (с указанием кратности) — мерная, кратной длины

- НК (с указанием заданного размера) — немерная, длиной не короче заданной

- НБ (с указанием заданного размера) — немерная, длиной не более заданной

- БТ (без указания длины) — немерная в бухтах

Особые условия:

- А — допускаемые отклонения диаметра с симметричными допусками

- АВ — для обработки на автоматах

- Л — мягкое состояние повышенной пластичности

- Ф — полутвердое состояние повышенной пластичности

- У — твердое состояние повышенной пластичности

- ОК — с обрезанными концами

- С — повышенной точности по кривизне

- Р — регламентированные требования по испытанию на растяжение

- HB — регламентированные требования измерения твердости по Бринеллю

- HV — регламентированные требования измерения твердости по Виккерсу

- БТ — пруток в бухтах свободной намотки

- БУ — пруток в бухтах послойной упорядоченной намотки

Вид прочности и точность изготовления прутков предприятие-потребитель указывает в заказе.

В случае отсутствия в заказе указания о виде прочности и точности изготовления прутков последние изготовляют нормальной прочности и точности.

Примеры условных обозначений

- Пруток из сплава марки Д16, в закаленном естественно состаренном состоянии, нормальной прочности, круглого сечения, диаметром 50 мм, нормальной точности изготовления, длиной 3000 мм: Пруток Д16 Т КР 50 х 3000 ГОСТ 21488-97

- Пруток Д16 Т ПП КВ 50 П ГОСТ 21488-97

- Пруток Д16 Т ПП ШГ 50 П 2000 КД ГОСТ 21488-97

- Пруток Д16 КР 50П х 1500 НК ГОСТ 21488-97

- Пруток Д16 КР 50П х 2500 НБ ГОСТ 21488-97

- Пруток АД0 12 БТ ГОСТ 21488-97

Маркировка

К каждому пучку прутков диаметром до 30 мм включительно или бухте должен быть прикреплен металлический или фанерный ярлык, на котором указывают:

- товарный знак или наименование и товарный знак предприятия-изготовителя

- условное обозначение прутка

- номер партии

- клеймо отдела технического контроля или номер контролера ОТК предприятия-изготовителя

На торце или на поверхности прутка диаметром более 30 мм на расстоянии не более 50 мм от торца прутка на выходном конце наносят клеймо отдела технического контроля предприятия-изготовителя, а также маркировку с указанием марки алюминия или алюминиевого сплава, состояния материала и номера партии.

Допускается нанесение маркировки краской или наклейкой этикеток.

Алюминиевые сплавы для алюминиевых профилей

Российский СП 128.13330.2012 (актуализированный СНиП 2.03.06-85) предписывает для применения в строительных алюминиевых профилях следующие деформируемые алюминиевые сплавы: АД31, 6060, 6063, АД33, АВ, 1915, 1925, В95.

Еврокод 9 применяет для алюминиевых профилей сплавы 5083, 5454, 5754, 6060, 6061, 6063, 6005А, 6106, 6082, 7020.

Российский СП 128.13330.2012 и европейский Еврокод 9 «пересекаются» на сплавах 6060, 6063, АД33 (6082) и, частично на сплавах 1915 и 1925 (7020).

Заметим, что Еврокод 9 не применяет высокопрочных сплавов, таких как 7075, (аналог сплава В95). Кроме того, Еврокод рекомендует для алюминиевых профилей три сплава серии Al-Mg (5ххх). В СП 128.13330.2012 подобные сплавы для профилей отсутствуют.

Сплавы для профилей ограждающих конструкций

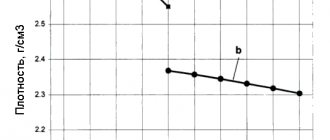

Профили для ограждающих конструкций зданий – окон, дверей, фасадов – отличаются сложной формой поперечного сечения, в том числе, довольно тонкими стенками и полками, пазами для уплотнителей и термовставок. Кроме того, эти профили требуют повышенной точности размеров поперечного сечения, а также формы, поперечной и продольной. Поэтому для их изготовления применяются обычно только алюминиевые сплавы 6060 и 6063 (АД31).

Содержание основных легирующих элементов этих сплавов – магния и кремния – показано на рисунке 1. Для сравнения приведены другие сплавы серии 6ххх – среднелегированный сплав 6005 и высоко легированные сплавы 6061 и 6082.

Рисунок 1 – Магний и кремний в сплавах серии 6ххх

Основные преимущества алюминиевых сплавов серии 6060, 6063 и АД31 заключаются в том, что они легко прессуются и способны подвергаться полной закалке прямо на прессе с достижением максимально прочного состояния Т6 с применением только воздушного охлаждения.

Роль магния и кремния в сплавах серии 6ххх

Магний и кремний являются главными легирующими элементами во всех алюминиевых сплавах серий 6ххх. Магний и кремний входят в соединение силицид магния (Mg2Si) в соотношении 1,73 к 1 (рисунок 1). Именно силицид магния делает алюминиевые сплавы 6ххх термически упрочняемыми. Уровень прочностных свойств этих алюминиевых сплавов зависит в основном от количества, величины и однородности распределения кластеров или частиц Mg2Si в алюминии.

По содержанию в сплаве магния определяют количество кремния, которое он «свяжет» в силициде магния: %Si = %Mg/1,73. Например, если содержание магния в сплаве составляет 0,45 %, то для образования силицида магния необходимо 0,45/1,73 = 0,26 % кремния. Часть кремния связывается с железом и марганцем в первичных частицах Al(FeMn)Si, которые образуются еще при разливке столбов. Это количество кремния оценивают как треть или четверть от суммарного содержания железа и марганца: 1/4 (Fe + Mn). Остальной кремний – избыточный.

Алюминиевый сплав 6060

- Имеет минимальное содержание магния 0,35 %, а кремния — 0,30 %

- «Разбавленный» вариант сплава 6063

- В состоянии Т6 обеспечивает прессованным профилям (толщиной до 3 мм) минимальную прочность 190 МПа

- Легко прессуется даже при очень сложных поперечных сечениях профилей.

- Хорошо формуется, например, гибкой, в состоянии Т4 – после закалки и естественного старения.

- Применятся в окнах, дверях, фасадах, а также при изготовлении поручней, ограждений, мебели, спортивного инвентаря.

- Хорошо подходит для анодирования – защитного и декоративного.

Алюминиевые сплавы 6063 и АД31

- Минимальное содержание магния 0,45 %, а кремния — 0,20 %

- Повышенный минимум магния обеспечивает более высокую, чем у сплава 6060 прочность: в состоянии Т6 – до 215 МПа

- Повышенное содержание магния снижает скорость прессования: на 15-20 % по сравнению со сплавом 6060

- Область применения – та же, что и у сплава 6060, кроме сложных и тонкостенных профилей, когда рекомендуют применять сплав 6060.

Помогите расшифровать маркировку и основные параметры плит из дюралюмина

Дюралевые плиты изготавливаются из сплавов системы Al-Cu-Mg с дополнительным легированием марганцем. Перечень марок регламентируется ГОСТ 4784-97. Толщина плит — от 11 до 200 мм, ширина — от 1200 до 2000 мм, длина – нормированная от 2000 до 8000 мм, либо не нормированная.

Плиты могут плакироваться (покрываться технически чистым алюминием) для повышения коррозионных свойств или с технологическими целями (базовое исполнение – без плакировки).

Состояние поставки: без термической обработки. При этом свойства материала контролируются по образцам, которые в соответствии с ГОСТ 17232-99, должны пройти весь цикл закалки и старения.

Точность изготовления может быть нормальной (базовой) или повышенной. Маркировка дюралевых плит достаточна проста, например, для плиты толщиной 40 мм, шириной 1000 мм и длиной 2000 мм, изготовленную из сплава Д16 с технологической плакировкой, нормальной точности изготовления:Плита Д16.Б. 40х1000х2000 ГОСТ 17232-99.

Старение алюминиевых сплавов: естественное и искусственное

Обычно естественное старение начинается сразу после закалки с относительно высокой скоростью, которая затем постепенно снижается (рисунок 2). В зависимости от сплава для достижения состояния Т4 может потребоваться несколько недель, как, например, для сплава 6060 при минимуме содержания магния и кремния. Для сплава 6063 с максимальным содержанием магния и кремния этот процесс практически заканчивается приблизительно в течение недели.

Рисунок 2 – Старение алюминиевых сплавов (не в масштабе) [3]

Через некоторое время после закалки – нескольких часов или суток, в зависимости от сплава и производственных условий – профили, которые должны быть состарены искусственно, помещают в печь старения. Типичный режим искусственного старения для профилей из сплава 6060 – нагрев до температуры 180 ºС и выдержка в течение 5 часов для достижения состояний Т6, а также Т5 или Т66. При этом стараются попасть в максимум прочности на кривой старения.

При более длительной выдержке прочность профилей снижается и тогда получается перестаренное

состояние Т7. Это состояние обеспечивает повышенную электрическую проводимость. При более короткой выдержке материал получает

недостаренное

состояние, например, Т64.

Что такое плакирование алюминиевых плит

В зависимости от требований заказчика, дюралевую плиту купить можно с разным способом изготовления. В соответствии с требованиями ГОСТ 17232-99, плиты могут быть плакированными и неплакированными. Плакирование (плакировка) – приварка в процессе горячей пластической деформации покрытия на поверхность плиты. В качестве плакирующего слоя применяют технически чистый алюминий марки АД1пл с содержанием примесей не более 0,7%. Для плит применяют нормальное и технологическое плакирование. Нормальное (толщиной 2-4% от толщины листа) служит для повышения коррозионной стойкости дуралюминов типа Д16. Чистый алюминий образует тонкую защитную пленку оксида, надежно предохраняющую лист от коррозии.

Цель технологического плакирования (1,5% толщины) – повышение технологичности при горячей прокатке с большими обжатиями. Технологическое плакирование коррозионную стойкость практически не повышает.

При плакировании к маркировке добавляются индексы «А» – нормальное и «Б» – технологическое плакирование.

Состояния профилей из сплавов 6060, 6063 и АД31

Состояние алюминиевого сплава отражает историю обработки материала алюминиевого изделия или полуфабриката (деформационную и/или термическую). Химический состав сплава и его состояние однозначно определяют структуру материала и его механические свойства.

ГОСТ 22233-2001 применяет для сплава АД31 следующие состояния:

- Т – закаленное и естественно состаренное;

- Т1 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т1(22) и Т1(25) – закаленное и искусственно состаренное повышенной прочности.

Для международных сплавов 6060 и 6063 применяются следующие состояния:

- Т4 – закаленное и естественно состаренное;

- Т6 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т64 — закаленное и искусственно состаренное (недостаренное);

- Т66 — закаленное и искусственно состаренное повышенной прочности.

Состояние Т5

Неполная закалка профилей может возникать в следующих случаях:

- при закалке на прессе от температуры ниже температуры полного растворения легирующих элементов;

- при недостаточно высокой скорости охлаждения профиля на выходе из пресса;

- при «щадящем» охлаждении тонкостенных или сложных профилей для предотвращения их коробления.

Состояния Т4 и Т6

Формально состояния Т4 и Т6 включают закалку с отдельного печного нагрева. Однако на практике эти состояния получают путем закалки на прессе. В этом случае, в отличие от состояния Т5, должен производиться контроль температуры профилей на выходе из матрицы и скорости охлаждения профилей.

Состояние Т66

Состояние Т66 – это состояние Т6 с повышенными прочностными свойствами. Эти повышенные механические свойства достигаются за счет специальных мероприятий, например, более строгого контроля скорости охлаждения профилей или более узкого интервала химического состава сплава.

Сплавы

Для отечественных алюминиевых сплавов используются буквенно-цифровая и цифровая системы обозначений. В буквенно-цифровой маркировке (хотя этим сплавам позднее была присвоена цифровая маркировка, но она не «прижилась») не заложено какой-либо системы. Буквы могут символизировать алюминий и основной легирующий компонент — АМц (Al-Mn), АМг1 (Al-Mg), назначение сплава (АК6, АК4-1 -алюминий ковочный), название сплава (АВ -авиаль, Д16 -дуралюмин), могут быть связаны с названием института, разработавшего сплав (ВАД1, ВАД23 — ВИАМ — Всероссийский институт авиационных материалов, алюминиевый деформируемый) и т.д. Цифры после букв химический состав не отражают.

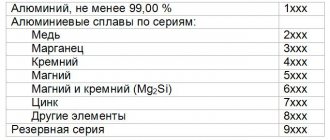

В конце шестидесятых годов была введена четырехзначная цифровая маркировка. Первая цифра обозначает основу алюминиевого сплава. Алюминий и сплавы на его основе маркируют цифрой «1». Вторая цифра обозначает основной легирующий компонент или основные легирующие компоненты. Второй цифрой «0» обозначаются различные марки алюминия, спеченные алюминиевые сплавы (САС), различные сорта пеноалюминия. Цифрой «1» обозначают сплавы на основе системы Al-Сu-Мg; цифрой «2» -сплавы на основе системы Al-Сu; цифрой «3» -сплавы на основе системы Al-Mg-Si; цифрой «4» -сплавы на основе системы Аl-Li, а также сплавы, легированные малорастворимыми компонентами, например, переходными металлами (марганец, хром, цирконий); сплавы, замаркированные цифрой «5», базируются на системе Al-Mg и называются магналиями; сплавы на основе систем Аl-Zn-Мg или Аl-Zn-Мg-Сu обозначаются цифрой «9». Цифры 6, 7 и 8 –резервные.

В Российской Федерации ГОСТ 4784 «Алюминий и сплавы алюминиевые деформируемые. Марки.» дает маркировку сплавов тремя способами: как в буквенно-цифровом виде, так и только в цифровом виде, а также и с учетом требований международного стандарта (международная маркировка) ИСО 209-1 (ISO 209-1 Wrought aluminium and aluminium alloys -Chemical composition and forms of products -Part 1: Chemical composition). При этом цифровая маркировка по ГОСТ не совпадает с международной маркировкой алюминиевых сплавов.

Цифровая маркировка деформируемых алюминиевых сплавов

| Марка | Группа сплавов, основная система легирования |

| 1000-1018 | Технический алюминий |

| 1019, 1029 и т. д. | Порошковые сплавы |

| 1020-1025 | Пеноалюминий |

| 1100-1190 | Al-Cu-Mg, Al-Cu-Mg-Fe-Ni |

| 1200-1290 | Al-Cu-Mn, Al-Cu-Li-Mn-Cd |

| 1300-1390 | Al-Mg-Si, Al-Mg-Si-Cu |

| 1319, 1329 и т. д. | Al-Si, порошковые сплавы САС |

| 1400-1419 | Al-Mn, Al-Be-Mg |

| 1420-1490 | Al-Li |

| 1500-1590 | Al-Mg |

| 1900-1990 | Al-Zn-Mg, Al-Zn-Mg-Cu |

Показать таблицу

Последние две цифры в цифровом обозначении алюминиевого сплава — это его порядковый номер. Последняя цифра несет дополнительную информацию: сплавы, оканчивающиеся на нечетную цифру — деформируемые, на четную – литейные, 7 – проволочный сплав, 9 – металлокерамический сплав. Если сплав опытный и не используется в серийном производстве, то перед маркой ставят цифру «0» (01570, 01970) и маркировка становится пятизначной.

Для указания состояния деформированных полуфабрикатов, изготавливаемых из алюминиевых сплавов, используется буквенно-цифровая система обозначений после марки сплава. Без обозначения -значит без термической обработки.

П — полуфабрикат (сплавы для холодной штамповки из проволоки);

М — мягкий отожженный;

Н — нагартованный;

Н3 — нагартованный на три четверти;

Н2 — нагартованный на одну вторую;

Н1 — нагартованный на одну четверть;

Т — закаленный и естественно состаренный;

Т1 — закаленный и искусственно состаренный на максимальную прочность;

Т2, Т3 — режимы искусственного старения, обеспечивающие перестаривание материала (режимы смягчающего искусственного старения);

Т5 — закалка полуфабрикатов с температуры окончания горячей обработки давлением и последующее искусственное старение на максимальную прочность;

T7 — закалка, усиленная правка растяжением (1,5-3 %) и искусственное старение на максимальную прочность;

А – нормальная плакировка;

Б — листы без плакировки или с технологической плакировкой;

У- утолщенная плакировка (8% на сторону);

В — повышенное качествовыкатки закаленных и состаренных листов;

О — повышенное качество выкатки отожженных листов;

ГК — горячекатаные листы, плиты;

ТПП — закаленные и состаренные профили повышенной прочности (для Д16).

В конце марки могут стоять буквы, характеризующиеособенности данного сплава:

«ч» – чистый;

«пч» – повышенной чистоты;

«оч» – особой чистоты;

«л» – литейные сплавы;

«с» – селективный.