Газопламенное напыление в

Результатом этого процесса газопламенного напыления является формирование стабильного непрерывного напыления, которое достигается в ходе выполнения строгой последовательности действий: нагрев, плавление, диспергирование полученной смеси, перенос расплавленных частиц ацетилено-кислотного пламени материала на металлическую поверхность детали.

В процессе газопламенного напыления используется горелка на основе ацетилен-кислорода или пропан-кислорода. В ее пламя от питателя передается субстанция (например, проволока — установка FS15), она расплавляется и, с помощью сжатого воздуха, поступает на поверхность детали. Нагретая смесь, остывая, формирует на детали прочное покрытие.

Использовать такой способ работы допускается как в ручном режиме, так и с применением специального оборудования.

С помощью газопламенного напыления допускается наносить покрытия из следующих сплавов: железных, никелевых, медных, алюминиевых, цинковых.

Применение газопламенного напыления:

- восстановление работоспособности оборудования;

- усиление прочности новых деталей;

- изготовление запорной арматуры (75% от всех изготовленных за рубежом шаровых кранов);

- для восстановления геометрии деталей насосно-компрессорного оборудования, крышек и валов электродвигателей;

- восстановление баббитового покрытия подшипников;

- создание антикоррозийных покрытий;

- покрытия рилсан (изоляционные покрытия для трубопроводных систем);

- декоративные покрытия предметов, подвергающихся неблагоприятному внешнему воздействию окружающей среды (барельефы, памятники, фонтаны и т.д.)

В зависимости от того, для чего требуется создать покрытие, к нему предъявляются различные требования, т.е. изменяется его состав, толщина, плотность, плотность сцепления с поверхностью подложки.

В дальнейшем, после затвердевания, обрабатывать созданное напыление допускается с помощью шлифования или резанием. Такой способ обработки объясняется пористостью в 2-10% всех покрытий, созданных с помощью газопламенного напыления.

Преимущества газопламенного напыления:

- допускается использовать на объектах с любыми габаритами (трубопроводы, корабли, мосты, лопатки турбин и т.д.);

- можно задать необходимую пористость покрытия (до 30%) и его толщину;

- в качестве подложки используется дерево, стекло, металлы, пластмассы разных типов, композиционные материалы;

- при выполнении напыления покрываемая деталь не деформируется (т.к. не требуется ее сильный нагрев);

- наносить можно любые материалы, имеющие точку плавления или интервал размягчения;

- выполнять напыление допускается при нормальных погодных условиях, в воде, в специальном помещении с контролируемой инертной атмосферой;

- покрытие выполняется металлами, сплавами, карбидами, нитридами, боридами, пластмассами и комбинациями материалов с температурой плавления от 300°С до 3500°С;

- достигается снижение себестоимости конечного объекта, т.к. для его первоначального покрытия (до обработки) допустимо использовать менее дорогостоящие материалы;

- более эффективное использование материалов и энергоресурсов;

- повышение долговечности изделий, срока их эксплуатации;

- минимизировано влияние на детали таких явлений как коррозия, эрозия;

- относительно небольшие временные затраты на создание покрытия;

- низкий уровень шума в ходе работы;

- не высокий радиационный фон;

- возможность настройки процесса работы в автономном режиме;

- оборудованию не требуется сложный уход и техническое обслуживание;

- само оборудование мобильно и выполнять процесс напыления возможно непосредственно на объекте, без демонтажа деталей.

Недостатки технологии:

- при испытании прочности сцепления созданного напыления с поверхностью детали на нормальный прорыв иногда достигаются неприемлемые результаты (5–45 МПа);

- без дополнительной обработки запрещается использовать изделия с подобным покрытием в коррозийных средах из-за высокой пористости (5-25%);

- невозможно нанести покрытие из материалов, чья температура плавления выше 2800 °С;

- невысокий коэффициент использования энергии газопламенного потока на нагрев порошка (2–12 %).

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Этапы работ

1 этап. Подготовка поверхности.

В состав этапа подготовки поверхности входят следующие операции:

- обезжиривание поверхности изделия с помощью углеводородных растворителей в случае присутствия масляно-жировых включений.

- обмыв участков изделия с целью удаления солей, атмосферных загрязнений, закоксованностей;

- абразивоструйная, гидроабразивная или гидродинамическая очистка поверхности с целью удаления старого покрытия, ржавчины, окалины и придания шероховатости;

- сушка поверхности ( при использовании технологий гидроабразивной или гидродинамической очистки)

- ручная очистка и закругление острых углов, кромок, удаление заусенцев и варочных брызг.

- обдувка сжатым воздухом и обеспыливание поверхности.

Контроль качества подготовленной поверхности осуществляется на предмет соответствия следующим критериям:

- абразивоструйная очистка должна быть осуществлена до степени, определенной регламентом (ППР), как правило, это степень SA 2- 2,5 — 3 по ISO 8501 и проверена визуально путем сравнения с эталоном;

- ручная очистка должна быть осуществлена до степени St 2- 2,5- 3 по ISO 8501 и проверена визуально путем сравнения эталоном;

- шероховатость Rz мкм (в зависимости от условий ППР) — проверяется с помощью компаратора или профилометра по ISO 8503-1

- степень обеспыливания по ISO 8502-3 — проверяется по количеству и размеру частиц пыли;

- степень обезжиривания проверяется люминесцентным способом по ГОСТ 12.2.052-81.

2 этап. Газопламенное напыление

При газоплазменном напылении формируются капельки (микрочастицы) расплавленного металла, которые затем переносятся на обрабатываемую поверхность, создавая на ней сплошное металлопокрытие. Присадочный материал подается к факелу пламени горелки, плавится, и сжатым воздухом распыляется по обрабатываемой поверхности. После остывания на поверхности обрабатываемого изделия формируется достаточно прочное покрытие.

Процесс газопламенного покрытия допускается выполнять с одновременным оплавлением, но это возможно только при использовании газового пламени. Из-за сильного, но не равномерного нагревания напыленного слоя, плазменная струя не может обеспечить получение в результате работы качественного покрытия. Этапы выполнения напыления с одновременным оплавлением:

- прогрев всей обрабатываемой поверхности до температуры 250-300 °С;

- для исключения окисления рекомендуется нанести на восстанавливаемые участки защитный слой толщиной 0,2-0,3 мм;

- напыленный участок поверхности нагреть до состояния «запотевания»;

- на предварительно оплавленный слой напылить новый, довести его до состояния оплавления.

В процессе оплавления важно не допустить перегрева напыленного слоя до состояния жидкой ванны, а после завершения технологического процесса требуется обеспечить плавное охлаждение поверхности детали. Это легко достигается при использовании песка, асбеста. Нарушение этого технологического процесса привезет к повышенной пористости слоя, стеканию металла в случае перегрева, к появлению трещин, отслаиванию в случае неравномерного охлаждения.

3 этап. Контроль качества.

Контроль качества газопламенного напыления по внешнему виду производится путем осмотра изделий на наличие таких механических повреждений как сколы, вздутия, отслоения, трещины, раковины. При этом внешний осмотр проводится с помощью десятикратной лупы.

Замеры толщины напыления следует производить в доступных местах, где отсутствуют накатки, дефекты поверхности, которые отстоят на 5 мм и более от ребер узлов, кромок, мест контакта и отверстий.

Необходимо:

- осуществить осмотр внешнего вида напыления невооруженным глазом на предмет выявления трещин, пор, отслоений. Данные дефекты, обнаруживаемые таким способом, в покрытии не допустимы;

- измерить твердость покрытия востановленной поверхности в трех и более точках. Фактической величиной твёрдости покрытия следует считать среднее значение полученных замеров. Использование для этих целей приборов, выполняющих измерения ультразвуковым методом, недопустимо. В первую очередь это связано с пористостью (хотя и незначительной) газопламенного напыления.

Электродуговая металлизация (ЭДМ)

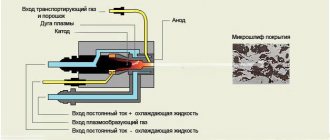

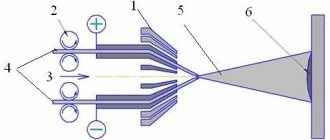

Принципиальная схема электродуговой металлизации показана на рисунке 1.11. Через два канала в горелке непрерывно подают две проволоки (диаметром 1,5-3,2 мм), между концами которых возбуждается дуга, за счет тепла которой и происходит расплавление проволоки.

Расплавленный металл подхватывается струёй сжатого воздуха, истекающего из центрального сопла электрометаллизатора, распыляется и в виде жидких капель переносится на поверхность напыляемой детали.

Схема электродуговой металлизации

Рисунок 1.11 – Схема дугового напыления:

1 – сопло; 2 – место ввода напыляемого материала (проволоки);

3 – место подачи сжатого воздуха

Производительность процесса электродуговой металлизации (ЭДМ) чрезвычайно высока, например, можно напылять стальное покрытие с производительностью до 36 кг/ч, цинковое покрытие – до 1,2 кг/мин. При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава.

Такого рода сплавы называют псевдосплавами. Эксплуатационные расходы при электрометаллизации небольшие. Процесс дугового напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия, 5-20 %;

- Прочность сцепления покрытия с основой (адгезия), 3,0–5,0 кг/ мм² ;

- Толщина напыленного слоя, 0,5 –15 мм.

Альтернативы гальваническому хромированию.

Превосходная износостойкость определяет использование гальванического хромового покрытия в авиакосмической и автомобильной промышленности. Твердый хром используется для защиты поверхности от абразивного износа и для восстановления изношенных деталей до первоначального размера и формы.

Технология нанесения покрытия из электролита с содержанием шестивалентного хрома применялась в течении последних 120 лет.

Однако токсичность хрома и хромсодержащих отходов стали причиной разработки новых технологий его нанесения.

Наиболее приемлемыми решениями проблемы является:

- термическое напыление;

- химическое осаждение из паровой фазы (CVD);

- физическое осаждение из паровой фазы (PVD). Рассмотрим эти варианты подробнее.

Методы нанесения порошковых красок

1. Способ электростатического напыления — часто встречающийся способ порошковой окраски. Частица краски прилипает к поверхности за счёт электростатического взаимодействия. Порошок, который не прилип в процессе покраски, можно использовать ещё раз: в покрасочной камере есть специальное оборудование для её сбора. 2. Другой способ нанесения порошковой краски — воздушный поток направленного действия (fluidized bed). Частицы равномерно распределяются по окрашиваемому изделию, предварительно нагретого в камере. Чем точнее будет определена оптимальная температура нагревания, тем качественнее окажется покрытие. Автоматическое нанесение порошковой краски в «кипящем слое» используется в Москве при конвейерном производстве. Способ разработан для термопластичных красок, так как покрытие получается достаточно толстое. Окрашивают таким способом сетки или крупногабаритные плоские изделия. В ванну с пористым днищем подаётся под давлением воздух, в результате чего образуется псевдоожиженный слой краски. Окрашиваемые изделия нагреваются до температуры, превышающей температуру плавления самого окрашивающего материала. Время выдержки и температура обуславливают толщину покрытия. Если изделие крупногабаритное, то оно аккумулирует достаточное количество тепла, чтобы процесс отверждения покрытия прошёл до конца. Если же этого не произошло, например, при окрашивании металлоёмкой техники, изделие отправляется в камеру полимеризации на доотверждение. Преимущества способа: получение толстослойного покрытия всего за нанесение в один цикл. 3. Третий способ нанесения порошковой краски — применение открытого пламени (flame spray). Нанесение порошкового покрытия осуществляется пистолетом, оснащённым пропановой горелкой. При попадании в пламя горелки, частицы плавятся, и оказываются на окрашиваемой поверхности уже полужидкими. Само же окрашиваемое изделие предварительно не нужно нагревать. Метод окрашивания с помощью пламени используется для создания термопластичных покрытий. Краска, прошедшая сквозь горящий пропан, формирует на поверхности прочный слой. Так как прямого нагревания окрашиваемого изделия не происходит, способ может использоваться не только для металла, но и для каучука, камня, композитов. Его успешно применяют для крупногабаритных или стационарно закреплённых объектов.

Химическое осаждение из паровой фазы (CVD).

Метод позволяет получить высокочистый хром на поверхности изделия. Осаждение покрытия происходит при температуре выше 1000˚С. Из-за этого покрывать можно только изделия из твердых сплавов или керамики с высокой жаростойкостью.

Суть процесса: при сжигании газовой смеси происходит ее разложение на активные радикалы, ионы и электроны. Радикалы и ионы поступают на покрываемую поверхность, вступают в реакцию и образуют поликристаллическую или аморфную структуру. Регулируя состав горючей смеси и температуру процесса, возможно задать требуемые характеристики покрытия.

Уникальная технология плазмохимического осаждения

(PECVD) позволила получать аморфные и поликлисталлические пленки хрома на поверхности изделия при температуре процесса ниже, чем в процессе простого химического осаждения из паровой фазы (CVD).

Уникальность покрытия состоит так же в том, что возможно получить покрытие – «бутерброд», каждый слой которого будет иметь разные характеристики. Например, нижний слой покрытия будет иметь твердость 5 ГПа, а верхний – колоссальные 35 ГПа.

Недостатком метода является его высокая стоимость.

Физическое осаждение из паровой фазы (PVD).

PVD – это вакуумное напыление. Покрытие наносится под высоким давлением в вакууме посредством бомбардировки ионами. По сути, хром просто конденсируется на поверхности изделия, образуя покрытие. Вакуум позволяет снизить рабочую температуру процесса.

Покрытие относительно дешево. Широко используется в мире для придания декоративного внешнего вида часам, футлярам, иглам и пр.

Из минусов – низкая доступная толщина. Наносится, как правило, до 2-3 мкм. Соответственно, покрытие не будет обладать износостойкостью. Коррозионная же стойкость при этом умеренная, но многократно ниже стойкости гальванического твердого хрома.

Покрытия из порошковой смеси: молибден + самофлюсующийся сплав

Наряду с никелем, кобальтом и медью, молибден — один из самых «благодарных» металлов для термического напыления из-за того, что его оксиды восстанавливаются при относительно высоком парциальном давлении кислорода (металл хорошо очищается от оксидов даже в нейтральном ацетиленокислородном пламени). Кроме того, молибден очень пластичен при высоких температурах, что имеет решающее значение для уплотнения покрытия при напылении

Важной особенностью молибдена является его высокая температура плавления (2620°C), которая, с одной стороны требует устройств напыления с высокой температурой пламени, но, с другой стороны, предоставляет расплавленным частицам молибдена очень высокую термическую энергию. Эта энергия выделяется в формирующемся покрытии при остывании частиц и приводит к нагреванию соседних частиц, а также поверхности субстрата, что при разумном использовании, может дать значительную прибавку в прочности связей

Покрытия из молибдена имеют достоинства при применении для пар трения (прекрасные антизадирные и антифрикционные свойства). В настоящее время в мировой автомобильной промышленности происходит вытеснение хромированных поршневых колец кольцами с плазменно напыленными молибденовыми покрытиями, которые имеют более высокий ресурс службы. Несмотря на несравненно более высокую цену молибденовых покрытий, внедрение их в этой области оказывается экономически выгодным.

Существует два основных вида молибденовых покрытий: покрытия из чистого молибдена (порошок для атмосферного плазменного напыления или проволока для газопламенного напыления) и покрытия из порошковой смеси молибдена и самофлюсующегося никелевого сплава. Газопламенное напыление молибденовой проволокой более старый, дешевый и распространенный процесс, но существенно лучшее качество имеют комбинированные плазменно напыленные покрытия молибден плюс самофлюсующийся сплав.

Рассмотрим механизм функционирования этого комбинированного покрытия:

Как известно, температура плавления самофлюсующихся сплавов лежит около 1050°C, тогда как молибден плавится при 2620°C. При нагревании в пламени такой порошковой смеси до температуры, достаточной для плавления частиц молибдена, автоматически образуются сильно перегретые капельки расплава самофлюсующегося сплава. Когда такие капельки попадают на поверхность субстрата, в них должно хватать энергии на восстановление оксидных пленок, образование металлургической связи с материалом субстрата и на растекание по поверхности до того, как они кристаллизуются. Из-за высокой температуры плавления, частицы молибдена кристаллизуются сразу же,

приходя на субстрат, при этом функция этих застывших частиц не менее важна: остывающие твердые частицы молибдена поддерживают частицы самофлюсующегося сплава дольше в расплавленном состоянии и создают собой механические препятствия для образования сплошной пленки расплава, что абсолютно необходимо для уменьшения усадочных напряжений растяжения в покрытии (см. предыдущую главу).

Таким образом, получается следующее принципиальное преимущество двухфазного покрытия из смеси порошков молибдена и самофлюсующегося сплава:При термическом напылении на холодный субстрат порошков молибдена или самофлюсующегося сплава по отдельности, нельзя получить плотные покрытия, тогда как из их смеси это возможно! На рисунках 47 и 48 приведены электронные микрофотографии поперечного шлифа покрытия Mo + NiCrBSi на титановом субстрате, полученного атмосферным плазменным напылением (однокатодный плазматрон А60 фирмы Thermico GmbH).

Светлая фаза – молибден, более темная – самофлюсующийся сплав.

Рис. 47. Покрытие Mo + NiCrBSi на титановом субстрате.

Рис. 48. Увеличенный фрагмент того же покрытия.

Для сравнения пористости и качества связи с субстратом приведем оптическую микрофотографию плазменно напыленного покрытия из чистого молибдена по результатам (рисунок 49):

Рис. 49. Покрытие из чистого молибдена.