Принцип действия и устройство электродугового металлизатора

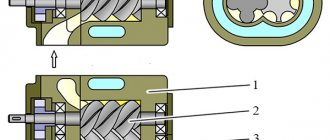

Принцип работы металлизатора состоит в расплавлении двух проволочных электродов электрической дугой и распылении расплавленного металла струей сжатого воздуха. Расплавленные частицы, попадая на покрываемую поверхность, сцепляются с ней и образуют сплошное покрытие, при этом толщина слоя регулируется числом проходов металлизатора и скоростью его перемещения относительно металлизируемой поверхности (рис. 1).

Конструкция электродугового металлизатора предусматривает специальные направляющие, через которые непрерывно осуществляется подача двух распыляемых проволок. Между концами этих проволок возбуждается электрическая дуга. В центральной части металлизатора имеется сопло, через которое подается сжатый воздух. Струя сжатого воздуха отрывает с проволок-электродов частицы расплавленного металла и уносит их к напыляемой поверхности.

Рис. 1. Схема процесса электродуговой металлизации: 1 – корпус металлизатора; 2 – механизм подачи проволоки; 3 – канал подачи воздуха; 4 – электродные проволоки; 5 – электрическая дуга с распыленными частицами проволок; 6 – напыленное покрытие

Электродуговой металлизатор может работать как на постоянном, так и на переменном токе. При использовании переменного тока дуга горит неустойчиво и сопровождается большим шумом. При постоянном токе характер работы становится устойчивым, напыленный материал имеет мелкозернистую структуру, производительность процесса при этом достаточно высокая. Поэтому в настоящее время для электродуговой металлизации поверхностей используют источники постоянного тока. Для работы металлизатора обычно применяют проволоку диаметром 0,8…2 мм.

Преимуществом способа электродуговой металлизации является высокая производительность процесса и возможность значительного сокращения затрат времени на напыление. Например, при силе тока до 700 А можно напылять стальное покрытие с производительностью 30…35 кг/ч, что превышает в несколько раз производительность газопламенного напыления. По сравнению с газопламенным напылением металлизация позволяет получать более прочные покрытия с высокой степенью адгезии.

При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава. При напылении покрытия распылением двух электродов из разнородных материалов желательно использовать такие электрометаллизаторы, которые бы позволяли производить отдельную регулировку скорости подачи каждого электрода.

Недостатком рассматриваемого метода является перегрев и окисление напыляемого материала при малых скоростях подачи распыляемой проволоки. Кроме того, большое количество теплоты, выделяющейся при горении дуги, приводит к значительному выгоранию легирующих элементов, входящих в напыляемый сплав. Это необходимо иметь в виду при разработке технологии нанесения покрытий и применять для напыления проволоку, содержащую повышенное количество легирующих элементов.

Металлизатор обычно состоит из следующих основных частей: корпуса, привода механизма подачи проволоки, распылительной головки, шлангов защитных для проволоки и пульта управления. Например, электродуговой металлизатор ЭДМ-5У (рис. 2) предназначен для нанесения металлических покрытий со сверхзвуковым истечением воздуха на специально подготовленную поверхность. Асинхронный двигатель мощностью 0,25 кВт позволяет работать с проволоками диаметром до 3,5 мм. Авторы этой конструкции (ООО НПФ «ТОМ») разработали специальное сверхзвуковое воздушное сопло (скорость выхода воздуха до 500 м/с), позволяющее как значительно увеличить скорость полета частиц расплавленного металла (повысить адгезию), так и уменьшить угол распыления, что приводит к увеличению коэффициента использования проволоки. Пульт управления металлизатором оснащен частотным преобразователем для плавного регулирования режимов напыления и соединения металлизатора со сварочным источником питания.

Кроме указанного металлизатора разработаны и используются для нанесения коррозионно-стойких покрытий, восстановления и упрочнения поверхностей изделий металлизаторы типа ЭМ-14М, ЭМ-17, ЭМ-19 с различными характеристиками и производительностью.

Источниками питания для работы металлизаторов служат сварочные выпрямители типа ВДУ-504, -505, -506, ВС-600, ПСГ-500, ПСУ-500 и другие с регулируемым напряжением и жесткой вольтамперной характеристикой. Эти источники тока позволяют производить распыление практически любых металлов в широком диапазоне режимов работы.

Рис. 2. Электродуговой металлизатор ЭДМ-5У: 1 – электродвигатель; 2 – каналы подачи проволок; 3 – сопло; 4 – блок управления; 5 – канал подачи воздуха

Марина Капица

Все статьи цикла:

- Химическая металлизация диэлектрика. Часть 1

- Химическая металлизация диэлектрика. Часть 2

Создание надежного электрического соединения между слоями МПП и токопроводящего рисунка на поверхности диэлектрика является наиболее ответственной частью процесса изготовления МПП. Обычно этот процесс состоит из двух стадий: химической металлизации диэлектрика (формирование слоя химической меди) и наращивания слоя меди гальваническим способом до необходимой толщины. Химическая стадия необходима для создания электропроводящего слоя на поверхности диэлектрика, на который становится возможным гальваническое осаждение меди.

Технология нанесения покрытий

Технология нанесения металлопокрытий слагается из подготовки поверхности, нанесения покрытия и, в случае необходимости, его обработки.

Предварительная обработка поверхности основы является важным фактором для обеспечения прочного сцепления покрытия с деталью, так как в большинстве случаев соединение напыленного покрытия с основой происходит в результате механического сцепления. Следовательно, для того чтобы расплавленные частицы, которые ударяются и деформируются об основу, прочно сцеплялись с неровностями поверхности, основа должна быть достаточно шероховатой.

Помимо механического соединения напыленного покрытия с основой возможны и другие виды соединений, например сплавление напыляемого материала с материалом основы, образование химических соединений и т. д.

Повышение прочности механического зацепления связано с увеличением площади поверхности основы и созданием большей активности основы, что также важно и для других видов соединений. Поэтому создание развитой шероховатости на поверхности основы является важным требованием. Перед предварительной обработкой поверхности необходимо провести промывку и, насколько возможно, удалить влагу, масло и другие загрязнения, а также окисные пленки.

В деталях из пористых материалов и чугунных отливках в порах может содержаться масло, которое при напылении в результате нагревания выделяется на поверхность, что в значительной степени ухудшает сцепление покрытия с основой. Поэтому такие детали после обычного обезжиривания должны быть подвергнуты отжигу при температуре 250…500 °С, в процессе которого происходит выгорание масла, содержащегося в порах. Окисные пленки удаляют с поверхности в основном механически обдувкой кварцевым песком, корундом или стальной крошкой. Для удаления окисных пленок со стальных деталей иногда используют травление в азотной, соляной и других кислотах.

Обычным средством подготовки поверхности изделий со сложной конфигурацией или тел вращения является дробеструйная обработка стальной или чугунной колотой дробью грануляции 0,8…1,6 мм, или корундовым порошком той же грануляции при давлении воздуха 0,4…0,6 МПа, очищенного от влаги и масла. Для деталей с незакалённой поверхностью может применяться подготовка поверхности нарезанием рваной резьбы: для термообработанных твердых поверхностей после нарезания резьбы необходима струйноабразивная обработка электрокорундовым порошком. Значения параметров шероховатости поверхности изделия, требования к металлизации, к покрытию и методы контроля должны соответствовать ГОСТ 9.304–84 «Покрытия газотермические. Общие требования и методы контроля». Подготовленную поверхность следует металлизировать не позднее двух часов после окончания подготовки.

Режим работы металлизатора (напряжение, дистанция металлизации) устанавливается оператором в зависимости от применяемого металла подложки и проволоки, её диаметра, давления воздуха, скорости подачи проволоки. При нанесении покрытия необходимо избегать нагрева металлизируемой поверхности выше 100…120 °С.

Во избежание перегрева и отслоения покрытия его следует наносить при непрерывном вращении детали и возвратно-поступательном перемещении металлизатора вдоль ее оси или перемещать металлизатор относительно неподвижной поверхности плоской или сложной конфигурации. Высокое качество покрытий может быть достигнуто только при условии непрерывности подачи проволоки и минимального напряжения дуги, обеспечивающего стабильность её горения. Завышение напряжения ведет к перегреву покрытия и чрезмерному выгоранию легирующих элементов проволоки.

В электродуговом металлизаторе угол между электродами (напыляемыми проволоками) обычно составляет 30…60°. При углах, превышающих 60°, процесс напыления становится чувствительным к изменению условий напыления и нестабильным. При работе металлизатора на постоянном токе напыляемая проволока, выполняющая функции анода, расплавляется приблизительно на 50 % быстрее, чем катод. Поэтому теоретически анодную проволоку следует подавать быстрее катодной. Однако на практике не возникает необходимости в разных скоростях подачи электродов. Поэтому проволоки подаются обычно с одинаковой скоростью, либо регулирование скорости плавления проволок осуществляют за счет разности диаметров анодной и катодной проволок.

Важным фактором при напылении является правильная регулировка тока, позволяющая уравновесить скорости подачи проволок со скоростью их расплавления и таким образом обеспечить постоянство длины дуги. При напылении расстояние от сопла металлизатора до покрываемой поверхности обычно составляет 100…200 мм (рис. 3).

Рис. 3. Работа металлизатора при нанесении покрытия

Основы хромирования

Современная технология химической металлизации позволяет использовать для разработки напыления специальные лакокрасочные материалы и реагенты. В результате этого покрытие будет блестеть и отражать окружающие предметы. Кроме того, именно металлизация химическая позволяет достичь высшей степени адгезии

Важно, что процесс нанесения покрытия осуществляется без помощи каких-либо едких веществ или взрывоопасных компонентов. Канцерогенные составляющие хромирования сводятся к абсолютному минимуму

Химическая металлизация не имеет ограничений по форме и размеру изделия. Также не требуется помещать предмет в жидкую кислотную среду или прибегать к сильному нагреву.

Подготовка поверхности к хромированию аналогична процессу перед нанесением краски. Благодаря этому зеркальные покрытия могут покрывать любые основы, но лучше, чтобы они были металлическими. Подобная химическая обработка не требует значительных денежных вливаний. Достаточно приобрести специальную установку и реагенты. В итоге владелец оборудования получит возможность наносить «серебряное зеркало» даже на пористые или органические материалы. Никакие другие технологии не смогут дать подобных результатов. На сегодняшний день хромирование составляет мощную конкуренцию прочим процессам металлизации.

Обработка покрытий после металлизации

Покрытие, полученное после напыления, по своей структуре является в значительной степени пористым. Пористость его можно в некоторых случаях эффективно использовать. Заполнять поры можно путем нанесения на покрытие слоя краски, пропиткой покрытия специальными составами. Однако наиболее широкое применение находят плотные покрытия.

Преимущества электродуговой металлизации:

- высокая антикоррозионная стойкость металлизационных покрытий;

- отсутствие деформации изделий;

- мобильность металлизационных установок и возможность нанесения защитных покрытий в полевых условиях;

- высокая производительность процесса;

- высокая адгезионная прочность металлизационных покрытий (в сравнении с лакокрасочными или газопламенными покрытиями);

- высокие пластические характеристики металлизационных покрытий.

Основными недостатками металлизации являются большая пористость (до 20 %) и значительные потери металла при распылении.

Область применения

Электродуговая металлизация вместе с последующим нанесением на металлоконструкции лакокрасочных материалов относится к гибридным покрытиям, срок службы которых благодаря синергетическому эффекту существенно превосходит суммарный срок эксплуатации каждого из этих слоев.

Данные покрытия рассчитаны на длительную антикоррозионную защиту металлоконструкций, которые в процессе эксплуатации подвергаются воздействию агрессивных факторов внешней среды как снаружи, так и внутри сооружений, а также в жидкостях.

Покрытия, создаваемые методом электродуговой металлизации, нашли применение в системах защиты от коррозии:

- металлоконструкций;

- железобетонных опор (мостов, эстакад, путепроводов);

- трубопроводных магистралей, топливо- и нефтехранилищ;

- технологического оборудования нефтедобывающих и нефтехимических производств, тепловых сетей.

Механическая обработка покрытий

Когда необходимо получить чистую поверхность с точными размерами и заданной шероховатостью, напыленное с некоторым припуском покрытие подвергают механической обработке. Основные виды механической обработки покрытий – резание и шлифование. Для обработки покрытий из углеродистых и коррозионно-стойких сталей методом точения или фрезерования можно использовать быстрорежущий и твердосплавный инструмент. Шлифование покрытий можно осуществлять как с подачей охлаждающей жидкости, так и без нее. «Мокрое» шлифование предпочтительнее в случаях, когда не возникает проблем, связанных с проникновением охлаждающей жидкости в поры покрытия. Грубое шлифование (как сухое, так и мокрое) может привести к образованию трещин на шлифуемой поверхности. Поэтому, чтобы получить качественную поверхность, необходимо правильно выбрать шлифовальный круг и режимы шлифования. Обычно для шлифования нанесенных покрытий используют круги со сравнительно грубой структурой и непрочной связкой.

После окончательного шлифования поверхность покрытия должна иметь матовый блеск и содержать мелкие поры. Слишком блестящая поверхность, на которой отсутствуют поры, указывает на неправильное шлифование.

Уплотнение покрытия, заполнение его пор уплотняющими материалами, когда это необходимо, производят перед шлифованием. Уплотняющие материалы препятствуют проникновению в поры покрытия частиц абразивных материалов, используемых при шлифовании. Если поры покрытия не заполнены уплотняющими материалами, то после шлифования необходимо промыть покрытие и удалить частицы, попавшие в него при шлифовании. Это особенно важно для покрытий, наносимых на поверхность подшипников. Покрытия из мягких материалов (олова, цинка, баббита) можно хонинговать, в результате чего получается гладкая поверхность с незначительной пористостью.

Технологический процесс

Вакуумная металлизация, основанная на испарении и выпадении частиц металла на подложку, представляет собой ряд последовательно происходящих процессов. Они довольно сложные.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

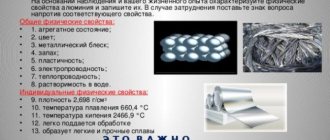

На качество готового изделия влияют многие факторы. Главные из них – физико-технические характеристики материалов заготовок и выдерживаемые условия процесса металлизации. Образование слоя покрытия происходит в два основных этапа. Это перенос массы и энергии от источника и их равномерное распределение по поверхности обрабатываемого изделия.

На какие поверхности можно наносить

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

- необходимость использования дорогостоящего оборудования,

- большие расходы электроэнергии,

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения,

- распыление в определённых условиях металлических частиц на поверхность предметов,

- транспортировка обрабатываемых деталей,

- контроль режимов происходящих процессов вакуумного напыления,

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров,

- крупные – несколько кубометров.

Присадочные материалы

- сплошного сечения;

- порошковые.

Интенсивность поступления назначается 220–850 м/ч.

Для создания защитного слоя металлических элементов с последующей их посадкой либо при неподвижном соединении применяется сплошная проволочная нить. Для создания поверхностей повышенной твердости при электродуговой металлизации должны использоваться стержни порошковые.

Для формирования антикоррозийных слоев используются высоколегированные присадочные материалы на основе железа, проволоки из цветных металлов.

Для нанесения методом электродуговой металлизации чаще всего используются алюминий, цинк и соединения на их основе.

Алюминий относится к активным веществам, но под воздействием окислителей на его поверхности образуется защитная пленка, сводящая к минимуму способность к химическим взаимодействиям. Устойчивость алюминия к коррозии изменяется в зависимости от условий эксплуатации. В загрязненной среде коррозия развивается более интенсивно.

Используемые химические реактивы

Химическая металлизация технология предусматривает применение различных веществ, которые в связке образуют защитное покрытие после прохождения химической реакции. Применяя активатор и реактивы при химической металлизации можно обойтись без специального оборудования, однако метод не подходит для больших деталей.

Для проведения рассматриваемой обработки понадобятся:

- Восстановитель является основным компонентом. Химическая металлизация реагенты должны хранится согласно рекомендациям, которые размещают производители.

- Активатор также является важным реагентом, который определяет эксплуатационные качества поверхности. Реактивы химической металлизации имеют этикетки, на которых указывается название металла. Примером назовем золото, мель и хром.

- Грунтовка накладывается на поверхность для обеспечения наиболее благоприятных условий обработки. Она существенно повышает адгезию наносимого металла.

- Лак защищает наносимое покрытие от химического и механического воздействия.

- Для того чтобы придать поверхности определенный цвет используются специальные тонеры. На упаковке тонеров указывается конкретный оттенок.

Реактивы для химической металлизации

Стоит учитывать, что при самостоятельном выполнении работ обеспечить высокое качество поверхности достаточно сложно. В некоторых случаях приходится пользоваться помощью специальных очистительных составов.

Рассматривая минусы химической металлизации отметим, что при проведении данной процедуры используются вредные химические реактивы, работа с которыми должна проходить при строгом соблюдении техники безопасности. Данная технология довольно проста в исполнении, напоминает метод покрытия поверхности лакокрасочным веществом.

В чем преимущество хромирования пластика

Главное преимущество для этапа хромирование изделий из пластика, это возможность придания блеска и эстетического вида изделию, которое будет полностью имитировать металл.

Элементы пластика, подвергшиеся хромированию, имеют высокие показатели выдержки механических нагрузок, например, это важно для пластиковых деталей машины. Слой хрома на пластике увеличивает плотность и прочность материала в случае постоянной эксплуатации изделия. Неизменность характеристик на этапе проведения металлизации, позволяет сохранять первозданные характеристики из-за влияния высоких температур, а также при резких температурных перепадах, вплоть до отрицательных значений. Износостойкость поверхности будет иметь высокие параметры, за счет свойства твёрдого хрома. Внешний вид элементов пластика будет иметь привлекательный эстетический вид и не вызывает нареканий со стороны окружающих.

Таким образом, качественное хромирование пластика не будет вызывать появление дефектов, царапин, и явных повреждений для готового изделия.

Технологический процесс

Вакуумная металлизация, основанная на испарении и выпадении частиц металла на подложку, представляет собой ряд последовательно происходящих процессов. Они довольно сложные.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

На качество готового изделия влияют многие факторы. Главные из них – физико-технические характеристики материалов заготовок и выдерживаемые условия процесса металлизации. Образование слоя покрытия происходит в два основных этапа. Это перенос массы и энергии от источника и их равномерное распределение по поверхности обрабатываемого изделия.

Сульфатные электролиты

Сульфатные электролиты являются простыми по составу и очень стабильными в эксплуатации. Однако стандартный электролит, используемый в гальваническом производстве и содержащий сернокислую медь (200-250 г/л) и серную кислоту (50-75 г/л), имеет плохую рассеивающую способность (<20%) и неудовлетворительное качество осадка меди. В производстве печатных плат для повышения рассеивающей способности электролита и повышения катодной поляризации применяют электролиты, разбавленные по медному купоросу и концентрированные по серной кислоте. Для получения компактных, блестящих осадков в состав электролита вводятся выравнивающие и блескообразующие добавки и обязательно смачиватель. В таком электролите медь находится в виде двухвалентных ионов Сu2+. Однако в присутствии металлической меди наряду с ионами Сu2+ в электролите в незначительном количестве могут находиться и Сu+ вследствие реакции диспропорционирования:

С повышением температуры и уменьшением кислотности равновесие сдвигается в сторону образования Сu+, что способствует увеличению этих ионов. При концентрации в растворе Си+ большей, чем равновесная, может выделяться металлическая медь в виде мелкого порошка.

При недостаточной кислотности раствора соль одновалентной меди легко подвергается гидролизу с образованием оксида меди (I):

В результате электролит загрязняется взвешенными частицами порошкообразной меди или Cu20, которые, перемещаясь к катоду, включаются в состав покрытия, качество медных осадков на катоде ухудшается — они получаются темными, рыхлыми, шероховатыми. Образование шероховатостей в свежефиль-трованном электролите является следствием указанного явления.

В присутствии достаточного количества кислоты Cu2S04 окисляется кислородом воздуха с образованием CuS04:

и таким образом исключается одна из причин шероховатости осадков меди.

При этом происходит уменьшение концентрации серной кислоты и обогащение раствора сульфатом меди. Серная кислота в электролите меднения необходима:

1) для предупреждения накопления и гидролиза одновалентной меди;

2) для увеличения электропроводности и рассеивающей способности электролита;

3) для уменьшения активности ионов меди, что способствует повышению катодной поляризации и образованию на катоде мелкозернистых осадков.

Электродные процессы заключаются в разряде Сu2+ на катоде и ионизации меди на аноде. Разряд Сu2+ протекает в две стадии по схеме: Сu2+ —> Сu+ —> Сu, причем замедленной стадией в катодном процессе является присоединение 1-го электрона:

Химическая металлизация своими руками в домашних условиях

Если вы впервые выполняете химическую металлизацию в домашних условиях, то стоит заранее изучить теоретические материалы, просмотреть видео по данной теме. Конечно, нужно подготовить оборудование и расходные материалы. В процессе химической металлизации применяются опасные химические реактивы, с которыми нужно обращаться очень аккуратно, соблюдать требования техники безопасности. Сама химическая металлизация, как уже говорилось выше, не сложный метод, и ее без труда можно провести в домашних условиях. Несмотря на все достоинства метода, не стоит забывать, что даже в домашних условиях достаточно дорого обходится химическая металлизация. Цена заводского покрытия еще выше и будет зависеть от площади покрытия поверхности.