Установка плазменной наплавки PPC 250 GMR

Установка плазменной наплавки PPC 250 HG

Установка плазменной наплавки PPC 250 PTM

Одним из основных методов повышения надежности и ресурса стеклоформ, клапанов, запорной арматуры является плазменная наплавка (Plasma transfer Arc, PTA).

Использование метода плазменно-порошковой наплавки позволяет существенно повысить качество наплавляемых деталей, увеличить производительность и придать особые свойства наплавляемой поверхности.

Выбор в сторону метода PTA крупнейшими производителями и потребителями запорной арматуры, формокомплектов для производства стекла, клапанов — подтверждает выгоды использования метода плазменно-порошковой наплавки, поскольку получаемый наплавленный слой с повышенными свойствами позволяет существенно повысить сроки службы деталей и узлов, продлить межремонтные интервалы и сократить затраты на капитальный и текущий ремонт.

Установки плазменной наплавки KSK предназначены для наплавки деталей от колец и клапанов до чистовых стекольных форм и деталей запорной арматуры.

- Повышение конкурентоспособности: предлагаемые нами методы применяются всеми ведущими зарубежными производителями арматуры, стекла, клапанов, валков.

- Увеличение межремонтных циклов: срок эксплуатации деталей увеличивается от 3 до 10 раз.

- Сокращение простоев: уменьшение количества остановок, и, соответственно, меньше времени на отладку оборудования для выхода на нужный режим.

Отличительные характеристики процесса

- минимальная доля основного металла в наплавленном;

- высокая стабильность и устойчивость дуги;

- увеличенный зазор между изделием и соплом плазмотрона снижает требования к точности его поддержания, облегчает наблюдение за наплавкой и обеспечивает свободу маневра с присадочным материалом;

- наименьшее снижение сопротивления усталости наплавленного изделия;

- незначительный припуск на последующую механическую обработку;

- получение наплавленного металла практически любого типа из относительно небольшой номенклатуры исходных порошков (путем их смешивания), точно заданная глубина проплавления и толщина покрытия, высокая равномерность по толщине слоя, возможность обеспечения необходимого состава, структуры и свойств уже в первом слое металла наплавки, малые остаточные напряжения и деформации;

- импульсная ПДН позволяет обеспечить точное регулирование геометрии наплавленного валика, получить минимальную ширину валика, осуществлять наплавку на узкие кромки изделий без их перегрева, оплавления углов и расплавления основного металла;

−Заказать оборудование

Оборудование для наплавки SBI

Компания SBI производит различные типы оборудования для плазменной наплавки, от простых комплектов для ручной наплавки до автоматических наплавочных комплексов:

1. Оборудование для ручной плазменной наплавки – Серия аппаратов PMI-350 DC– 500 DC – 350 AC/DC

Процессы наплавки: плазменная наплавка с подачей порошка или проволоки, ТИГ наплавка с подачей проволоки

Аппарат универсальный, может также:

— осуществлять сварку,

— подключаться к роботу или автоматизированной установке,

— встраиваться в автоматизированную линию

Характеристики:

- Стабильная плазменная дуга

- Встроенная память – до 999 программ

- Жидкокристаллический сенсорный дисплей

- Удобное обслуживание

- Встроенная установка охлаждения

- Меню на русском языке

- Большой срок службы

Подробные технические характеристики приведены в разделе: Аппараты плазменной сварки и наплавки PMI

Комплект оборудования для ручной наплавки состоит из:

- аппарат

- порошковый питатель

- плазменная горелка

Примеры применения – в разделе Проекты – наплавка

Автоматические установки для наплавки. Компания SBI производит установки для наплавки любой компоновки: колонного, портального типа, так и специального типа по техническому заданию заказчика.

2. Установка автоматическая UCD-400

Предназначена для порошковой наплавки или наплавки с подачей присадочной проволоки плоских и пространственных поверхностей различных изделий:

- рабочих поверхностей запорной арматуры,

- клапанов (судовых, автомобильных, клапанов электростанций и пр.)

- штампов, пресс-форм, литьевых форм

- изнашивающихся частей оборудования для горной промышленности и бурильного оборудования, например, наплавка буровых долот, буровых лап

- клиньев и рабочих поясов и т.д.

Принцип действия: Оператор установки загружает деталь вручную или с помощью механизмов, далее процесс наплавки происходит по программе в автоматическом режиме.

Стандартная UCD-400 наплавляет детали с диаметром или максимальным габаритом по диагонали – 400 мм, вес детали с оснасткой – до 50 кг.

UCD-400 в стандартной компоновке имеет шкаф управления со встроенным сварочным оборудованием, пульт управления, плазменную горелку, 3 оси перемещения горелки, механизм ее наклона, поворотный позиционер с наклоном, защитные шторки. Но компоновка установки и характеристики могут быть изменены по желанию заказчика.

3 Установка универсальная CWD 1000-3000

Применение: для порошковой плазменной наплавки и наплавки проволокой тел вращения. Стандартные длины 1-3 метра, диаметры и вес заготовки – по желанию заказчика.

4 Установка для наплавки буровых труб

Выполняются индивидуально, согласно задания заказчика.

Общее описание:

- Программируемая установка с CNC управлением

- Виды наплавки: Плазма, ТИГ

- Присадка: порошок или проволока

- Длина выпущенных установок: до 12 м, возможно больше.

- Диаметры и масса – согласно технического задания заказчика

Применение: для порошковой плазменной наплавки на лопасти калибраторов и для наплавки на замки бурильной трубы и подобные тела вращения.

5 Установка лазерной наплавки бурильных труб

SBI производит различные варианты установок согласно технического задания заказчика.

Общий вид

«Плазмацентр» предлагает

- услуги по восстановлению размеров и нанесению функциональных покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Ручная дуговая наплавка металла: схема

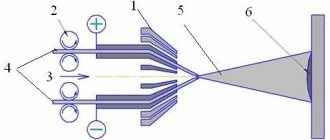

Она выглядит следующим образом:

И в ней:

1 – деталь с основным металлом;

2 – ванна, в которой осуществляются операции;

3 – электрическая дуга определенной длины (желательно стабильной);

4 – проплавленный слой;

5 – восстанавливающее покрытие;

6 и 7 – затвердевший и жидкий шлак соответственно;

8 и 9 – стержень, уже расплавленный (8) и еще нет (9);

10 – держатель.

Минусы

- • В ряде случаев в результате смешивания основного материала с добавленным, наблюдается ухудшение практических свойств;

- • при неправильном выборе режима деформация, провоцируемая высокими температурами, может быть чрезмерной, что требует принятия дополнительных мер по сохранению геометрии заготовки;

- • решающему задачу мастеру нужно обладать теоретическими знаниями в области сочетаемости металлов, чтобы сделать покрытие не просто равномерным, а с нужными свойствами;

- • небольшое количество сочетаний по сравнению с тем же напылением;

- • трудно покрывать малые элементы сложных форм – ванну приходится постоянно переносить и не всегда удается осуществить это плавно.

Что называют механизированной наплавкой

В общем случае это процесс нанесения специального слоя на изношенную поверхность, который, затвердев, не только восстановит начальную форму детали, но и станет своего рода защитным покрытием. Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

- • автоматически – как подача электродного материала, так и его перемещение (и заготовки тоже) в пространстве выполняется оборудованием; многие установки обеспечивают еще и поперечные колебания направляемого стержня, что позволяет уменьшить количество проходов;

- • полуавтоматически – механическим путем выполняется только доставка проволоки (или другой присадки) в рабочую зону, по шлангу, после чего сварщик самостоятельно перемещает держатель с нею относительно заготовки.

У каждого есть свои особенности. Так, в первом случае может не хватить гибкости при позиционировании, во втором многое зависит от мастерства человека, решающего задачу. Хотя производительность труда в обеих ситуациях значительно выше, чем при любом из ручных методов (у них другие достоинства). Качество и равномерность покрытия, обычно, тоже лучше, что и обуславливает широту применения, особенно серийного.

Расход материалов

Для определения стоимости готового изделия важно правильно рассчитать расход наплавочных материалов. Расчеты ведутся в соответствии с принятыми нормами для каждого определенного вида работ и материалов. Также знание точного количества необходимых расходников сможет обеспечить непрерывность процесса и создать запасы материалов.

Расчет наплавленного металла при сварке является одним из основных показателей. Для определения величины данного коэффициента существует специальная формула. Масса высчитывается на 1 метр сварного шва. О том, как определить массу наплавленного металла при сварке будет проанализировано далее:

G = F * y * L, где: F – площадь поперечного сечения сварного шва (в мм2) y – удельная масса металла (г/см3) L – длина сварного шва составляет 1 метр.

Благодаря данной формуле любой исполнитель сможет произвести расчет массы наплавленного металла при сварке.

Расчет электродов для наплавки также является значимым количественным параметром. Исполнителю не требуется выполнять вычисления, чтобы определить данную величину. Каждая марка сварочных материалов имеет собственный показатель – расход электродов при наплавке 1 кг. металла варьируется в диапазоне от 1,4 до 1,8 кг.

Выполнять расчет массы наплавленного металла шва за погонный метр также не требуется. Согласно ГОСТу каждая форма сварного шва из углеродистых и низколегированных сталей, выполняемого ручной электродуговой сваркой металлическим плавящимся электродом и сваркой в углекислом газе имеет среднее значение данного параметра.

Наплавка деталей, работающих на истирание с ударными нагрузками и без ударных нагрузок

Изделия, эксплуатирующиеся в условиях интенсивного поверхностного износа и высоких ударных нагрузок, необходимо наплавлять электродами следующих марок:

Сварочные электроды для наплавки ОЗН-400М

Преимущества ОМГ-Н: соответствуют государственным стандартам, наплавление может проводиться постоянным и переменным током обратной полярности.

ЦНИИН-4 является одной из самых востребованных и ходовых марок.

Металл, наплавленный стержнями ОЗН-7М при многослойном наплавлении, имеет повышенную стойкость к образованию трещин.

Достоинства ОЗН-400М: высокая производительность, наплавленный металл характеризуется повышенной твердостью.

Плюсы ОЗН-300М: наплавленный металл обладает повышенной стабильность показателей износостойкости и твердости, наплавка выполняется постоянным и переменным током обратной полярности.

Примером таких деталей могут служить элементы строительного и землеройного оснащения.

Для наплавки деталей, эксплуатирующихся на истирание и без ударных нагрузок применяются следующие марки электродов.

Для получения наплавленного слоя особой твердости нужно использовать наплавочные электроды Т-590 и Т-620. Данные марки предназначены для ремонта деталей, работающих на интенсивное истирание. Благодаря особому покрытию, в состав которого входят феррохром, ферротитан, ферробор, карбид бора и графит, твердость наплавленного металла может достигать 62-64 HRC. Металл, наплавленный материалами Т-590 и Т-620, характеризуются хрупкостью и склонностью к образованию трещин, и поэтому он не предназначен для работы в условиях значительных ударных нагрузок. Наплавление проводится в 1-2 слоя.

Ремонт изделий из различных металлов и сплавов также обладает собственными специфическими характеристиками.

Плюсы

- • можно создавать покрытия значительной толщины (до 2-3 мм) и таким образом возвращать изначальную геометрию даже сильно изношенным изделиям;

- • производительность в 1,5-3 раза выше, чем при любом из ручных методов;

- • используемое оборудование сравнительно надежное и простое в транспортировке;

- • отсутствуют ограничения по габаритам предметов – конусы доменных печей, сосуды атомных реакторов и другие большие объекты тоже реально защитить и восстановить;

- • каждый метод достаточно легок в реализации;

- • наносимый слой может быть какого угодно состава, от чистой меди до комбинированной пластмассы;

- • наплавку не проблема сочетать с другими методами обработки, допустим, с азотированием или плазменной закалкой.

Наплавка металлорежущего инструмента и штампов

Восстановление металлорежущего инструмента и штампов выполняют дуговой наплавкой тремя способами: ручной, автоматический и полуавтоматический.

Первый вариант подразумевает применение электродов. Металлорежущий инструмент и штампы работают при холодной и горячей штамповке, поэтому их следует восстанавливать при помощи следующих марок электродов: ОЗИ-3; ОЗИ-5; ОЗИ-6; ЦС-1; ЦИ-1М. Наплавленный подобными материалами слой обладает высоким уровнем сопротивляемости к истиранию и смятию при больших нагрузках и высоких температурах (до 650-850°C). Изделие перед наплавлением нужно подогреть до 300-700°С. Наплавление выполняется в 1-3 слоя, толщина составляет 2-6 мм.

Предлагаем посмотреть на видео демонстрацию испытания наплавки электрода Zeller 769.

Автоматический и полуавтоматический способы осуществляется легированной проволокой с использование флюсов или паст.