Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Почему именно оцинковка

Цинк отличается от железа более высоким отрицательным потенциалом (0,2-0,3 мВ). Поэтому цинковое покрытие выступает в качестве анода и защищает сталь на электрохимическом уровне. Этот металл очень медленно растворяется в электролитах, содержащихся в городской и промышленной атмосфере, морской воде, влажном бетоне, Поэтому он играет роль эффективного протектора, нанесенного тонким слоем по поверхности конструкции, которой требуется защита.

Толщина слоя определяется исходя из степени агрессивности среды, в которой приходится эксплуатировать изделие. Дополнительную антикоррозийную устойчивость получают с помощью лакокрасочного покрытия, уложенного на слой цинка. Такое решение многократно повышает защиту и обеспечивает привлекательный вид.

Сфера применения наплавки лазером

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

- кромок литейных пресс-форм, в том числе и тех, которые используются для работ с резиной, пластиком;

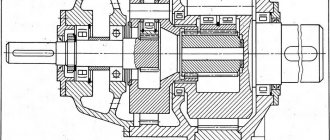

- подшипников на валах, шестеренок, зубьев в шлицевых креплениях;

- элементов гидросистем: клапанов линий всасывания и нагнетания, золотников в гидравлических распределителях;

- в торцевой части, в области основания и ребра пера газотурбинных моторов;

- роторов турбинных компрессоров;

- изделий их сплавов повышенной прочности, эксплуатирующихся в условиях ударных и ударно-абразивных нагрузок: гидробуры, вибропогружатели, штампы вырубки и пр.;

- крупногабаритных металлических изделий весом в десятки тонн.

Это далеко не все случаи, где технология лазерной наплавки будет оптимальным решением для восстановления металлических изделий. Ей найдется достойное применение и в небольших мастерских, и на крупных предприятиях.

предлагает специализированные системы для лазерной наплавки с надежными гарантиями и доставкой по России. Консультанты при необходимости придут на помощь и помогут подобрать оборудование под особенности предстоящих работ. Для связи с ними воспользуйтесь формой обратной связи или позвоните нам.

Почему большинство отдает предпочтение газодинамическому напылению?

- Дешевизна. Цена на аппарат для напыления металла «Димет» — пожалуй, самая большая трата. Потому что расход и стоимость наносимых металлов (с учетом долговечности установки и количества рабочих циклов) минимальны.

- Удобство и практичность. Металлический слой наносится без ущерба для обрабатываемого изделия, которое практически не нагревается, не окисляется, не происходит выгорание легирующих сплавов и коробления.

- Полностью безвредно для человека и окружающей среды, так как в процессе эксплуатации не образует токсичных соединений.

- Не требует создания определенных условий для эксплуатации.

Эти преимущества делают агрегаты «Димет» удобными, практичными и очень эффективными в использовании.

Особенности лазерного осаждения металлов

Благодаря точной направленности луча лазера, во время наплавки происходит формирование равномерно плотного конгломерата из порошка и материала основы. Толщина металлического разжижения колеблется в пределах 0,2-1 мм, удается создать несколько таких слоев, располагающихся один над другим.

Для нанесения линий, граней или контуров установка оборудована оптическим устройством с возможностью автоматического перемещения. Равномерность распределения слоев обеспечивается интеллектуальной системой сенсоров. Прогрессивную наплавочную технологию реализуют с использованием двух типов лазерного излучения – импульсного и непрерывного.

Напыление металлов — все способы и необходимое оборудование

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы.

Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях.

Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей.

Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция.

Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота.

Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

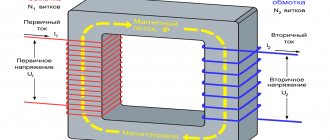

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Аппараты высокого давления

Аппаратами высокого давления напыляют не только пенополиуретан, но и полимочевину. По технологии переработки полимочевины необходимо высокое давление подачи компонентов, от 180 бар или 18 МПа. Установки н/д не способны выдать такое давление. За счет высокой скорости подачи компонентов перемешивание лучше, чем в машинах низкого давления.

Процесс напыления аппаратами высокого давления

Распыление производится безвоздушным способом: только за счет давления, создаваемого самим аппаратом, без участия воздуха из компрессора. Воздух здесь предназначен только для продувки камеры смешивания.

Примеры установок высокого давления

Graco Reactor EXP 2

Максимальное рабочее давление: 240 бар (24,0 МПа, 3500 psi). Производительность: 7,6 л/мин (2,0 галл/мин). Мощность нагревателя: 15 300 Вт. Максимальная длина шланга: 94 м (310 фт). Подключение к сети: 380 В. Масса: 198 кг.

PROton E-6

Рабочее давление: до 200 бар. Производительность: 6,5 кг/мин: Встроенные проточные нагреватели: 3,5 кВт. Напряжение питания: 220 В. Макс. длина шланга: 75 м. Масса: 75 кг.

Интерскол 5Н200

Максимальное давление: 210 бар. Производительность: 5 кг/мин. Мощность нагревателей: 6 кВт. Макс. длина шланга: 93 м. Напряжение питания: 380В/50Гц, 3 фазы. Масса: 152 кг.

У аппаратов высокого давления расход на 10–15 % ниже, чем у аппаратов низкого давления. Сокращаются себестоимость и затраты на работы по утеплению. Аппараты высокого давления образуют однородную пену без вкраплений и шероховатостей.

Слева образец, напыленный низким давлением, справа — высоким.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Воздействие скорости частиц на качество и эффективность покрытия

- Частица покрытия достигла минимальной скорости удара, которая необходима для возбуждения механизма взаимодействия с поверхностью подложки (обрабатываемого образца). Эта так называемая «критическая скорость» влияет на свойства материала покрытия.

- Поскольку скорость удара выше критической скорости, деформация и качество сцепления частиц возрастают.

- Если скорость удара слишком высока («скорость эрозии»), происходит больше разрушения материала, чем его добавления. Покрытие не образуется.

- Чтобы образовалось плотное и хорошо сформированное покрытие, значение скорости удара частиц должно быть между значениями критической скорости и скорости эрозии.

Главные плюсы метода

К преимуществам технологии относят:

- выполнение работ при любых климатических условиях (давлении, температуре, влажности);

- возможность применения оборудования стационарного и переносного типа, что в последнем случае позволяет осуществлять работы по месту их проведения;

- возможность нанесения покрытия на локальные участки (дефектные места);

- возможность создания слоев с разными свойствами;

- возможность создания слоя необходимой толщины или разных по толщине в многослойных покрытиях;

- процесс не оказывает влияния на структуру изделия, на которое наносится напыление, что является важным преимуществом;

- безопасность;

- экологичность.

К недостатку этого вида напыления относят только один факт. Слои можно наносить на пластичные металлы, такие как медь, цинк, алюминий, никель и сплавы на их основе.

Производители разных стран выпускают оборудование стационарного и переносного типа для ручного и автоматизированного нанесения покрытий разной производительности на разные металлы.

Общий вид

«Плазмацентр» предлагает

- услуги по восстановлению размеров и нанесению функциональных покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Принцип работы вакуумных напылительных установок

Принцип работы вакуумных напылительных установок

Вакуумное напыление специалистами осуществляется с помощью установки, состоящей из нескольких элементов, каждый из которых может рассматриваться как самостоятельное устройство. Принцип работы установки в целом предполагает:

- Создание вакуума в камере, получение пара из частиц вещества, формирующего напыление.

- Транспортировку деталей или изделий в рабочую камеру, где их размещают на строго определенной позиции.

- Распыление материала, из которого будет создаваться пленка. В ходе этого процесса пар конденсируется на подложке, и в итоге формируется покрытие с заданными свойствами.

Установки могут быть как периодического, так и непрерывного действия. В первом случае оборудование осуществляет один цикл напыления, потом отключается. А вот оборудование непрерывного действия используется в основном в серийном производстве, для массовой обработки. Конкретное количество загружаемых изделий задается заранее. Эти установки могут быть многокамерными или иметь несколько позиций (напылительных постов), расположенных в одной камере. Это удобно при использовании конвейерной подачи обрабатываемых изделий.

Применение оцинковки

Цинкование металлоконструкций необходимо при производстве и обработке таких конструктивных элементов:

- Бетонируемые стальные конструкции, которые, согласно СНиП и ГОСТ должны иметь дополнительную защиту от коррозии. Такие детали перед закладкой подвергаются цинкованию газотермическим напылением, термодиффузионным или горячим или методом, покрытием цинкнаполненными красками (холодным цинкованием).

- Поверхности, узлы и детали спецтехники. Благодаря высокой степени адгезии, цинк прочно держится на поверхности, а нанесенное на него лакокрасочное покрытие не отслаивается и не трескается.

- Технические трубопроводы, поверхность которых улучшает степень защиты от коррозии.

- Задвижки, затворы и другие запорные элементы гидротехнических сооружений.

- Мосты и прочие важные сооружения, подвергающиеся воздействию агрессивной среды.

- Корпуса судов.

- Памятники и архитектурные сооружения.

- Сваи, столбы и прочие несущие элементы, которые закапывают в грунт.

Технология напыления металлов: основные способы металлизации изделий

Производство металлических изделий модернизируется по мере развития передовых технологий.

Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов.

Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Напыление в магнетронных установках

Металлизация поверхностей по технологии магнетронного напыления основана на расплавлении металла, из которого выполнена мишень магнетрона. Обработка происходит в процессе ударного действия ионами рабочей газовой среды, сформированными в плазме разряда. Особенности использования магнетронных установок:

- Основными элементами рабочей системы являются катод, анод, магнитная среда, которая способствует локализации плазменной струи у поверхности распыляемой мишени.

- Действие магнитной системы активизирует использование магнитов постоянного поля (самарий-кобальт, неодим), установленных на основании из магнитомягких материалов.

- При подаче напряжения от источника электропитания на катод ионной установки происходит распыление мишени, причем силу тока нужно поддерживать на стабильно высоком уровне.

- Магнетронный процесс основан на использовании рабочей среды, которой выступает соединение инертных и реакционных газов высокой чистоты, подающихся в камеру вакуумного оборудования под давлением.

Преимущества магнетронного напыления позволяют применять данную технологию обработки для получения тонких пленок металлов. Например, алюминиевые, медные, золотые, серебряные изделия. Происходит формирование пленок полупроводников – кремний, германий, карбид кремния, арсенид галлия, а также образование покрытий диэлектриков.

Главное достоинство магнетронного метода – высокая скорость распыления мишени, осаждения частиц, точность воспроизведения химического состава, отсутствие перегрева обрабатываемой детали, равномерность нанесенного покрытия.

Назначение

Изготовление деталей и изделий с функциональными свойствами поверхности, например, износостойкостью (за исключением деталей, испытывающих ударно-абразивное изнашивание), антифрикционностью, коррозионностойкостью, жаростойкостью, кавитационностойкостью, эрозионностойкостью, электроизоляцией, стойкостью против фреттинг-коррозии, декоративными характеристиками и др. Использование для восстановления размеров изношенных и бракованных поверхностей, нанесения ретенционных покрытий в стоматологии.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Источники

- https://master-pmg.ru/raboty-po-metallu/gazodinamicheskoe-napylenie-metalla-svoimi-rukami.html

- https://ometalledo.ru/plazmennoe-napylenie-metalla-svoimi-rukami.html

- https://svarkaprosto.ru/tehnologii/plazmennoe-napylenie-metallov

- https://WikiMetall.ru/metalloobrabotka/gazodinamicheskoe-napylenie-metalla.html

[свернуть]

Современный вариант

На различных предприятиях используются производственные установки, укомплектованные металлическими деталями, которые в условиях значительных нагрузок изнашиваются, страдают от коррозии. Для увеличения сроков износостойкости и прочности механизмов их поверхность полностью или частично покрывают слоем расплавленного металла. Полученный таким способом наплыв прочно соединяется с материалом поверхности, образуя единый конгломерат.

Для восстановления работоспособности старой детали наплавляют аналогичный вид металла, что позволяет вернуть изделию форму и целостность. Если необходимо улучшить качество верхнего слоя, его покрывают другим материалом, наделяющим механизм новыми свойствами.

Принцип технологии

Лазерная наплавка (технология лазерного осаждения металлов) относится к наиболее эффективным методам восстановления покрытий, обладающих повышенной износостойкостью. В процессе участвуют лазерные системы современного типа, оснащенные мощными диодами и специализированными соплами. Что происходит:

- На поверхности выбранного участка применением лазера создается подобие плавильной ванны. Емкость наполняется металлическим порошком, поступающим через отверстие сопла.

- Во время обработки лазером происходит кратковременное расплавление материала основы. Все этапы осуществляются при автоматическом регулировании параметров зоны плавления.

Принцип лазерной наплавки тот же, что и при электродуговой и порошковой плазменной присадке, соединяющейся с металлом. Недостаток традиционных видов наплавки в подплавлении основы при значительном термическом воздействии на нее. Обработка порошкового материала локально направленным лучом мощного лазера исключает разогрев оплавляющейся поверхности при высокой скорости наплава.

Преимущества

- Возможность задействовать разные порошки для создания многослойных структур собственных сплавов;

- простоту замены расходных материалов, которая выполняется без остановки рабочего процесса;

- способность к созданию трехмерных структур на неровных поверхностях с измененной геометрией;

- контроль степени проплавления при высокопрочном сцеплении порошковой смеси с верхним слоем основы;

- минимизацию влияния термической обработки на зону локального воздействия с исключением вероятности деформации;

- высокую скорость создания грубых и очень тонких структур, что недоступно другим видам плавки;

- возможность доступа к любым участкам крупногабаритных изделий при быстром нагреве и охлаждении рабочей зоны.

Лазерная наплавка поверхности металла не лишена некоторых недостатков, главный из которых – необходимость использования сложного и затратного оборудования. К недостаткам плавки также нужно отнести низкую производительность при невысоком КПД.