Введение современных методов обработки различных поверхностей, заметно улучшает качество выпускаемой продукции на внутренний и внешний рынок. Одна из таких технологий — ионно плазменное напыление. Представляет собой процедуру по нанесению декоративно-защитного покрытия на металлическую, пластиковую, стеклянную и другую поверхность, используя в качестве оборудования вакуумные ионно-плазменные (дуговые и магнитронные) установки. Основные преимущества ионно-плазменного метода покрытий:

- Отсутствие изменений в стехиометрическом составе.

- Очистка растущего покрытия и поверхности основы.

- Высокая плотность и прочность полученного покрытия.

- Образование покрытий из неплавящегося либо особотугоплавкого материала.

- Контроль над свойством и составом покрытия в момент нанесения.

Несмотря на довольно высокую стоимость подобного процесса и жестких требований к чистоте рабочей поверхности деталей, пользуется спросом в различных сферах. К минусам технологии можно отнести довольно медленный период обработки изделий, в отличие от аналогичных, вакуумных способов. А также весьма ограниченный размер рабочих камер, что подразумевает обработку небольшого количества деталей.

Применение

Может выполнить ионно плазменное напыление оборудование высокой технологии с помощью вакуумного метода нанесения покрытий на поверхность. Это позволяет формировать защитно-декоративные пленки из таких металлов и соединений:

- серебра, алюминия, никеля;

- титана, ниобия, хрома;

- циркония, тантала;

- нержавеющей стали;

- оксидов, нитридов некоторых металлов.

Например, ионно плазменное напыление нитрида титана, отличающееся крайне крепкой структурой пленки и долговечности в эксплуатации обработанного изделия. Некоторые производители дают 50 лет гарантии на покрытие подобного типа. Используется в области реставрационных и строительных работ, а также:

- при оформлении офисов и фасадов;

- производстве церковных куполов;

- в качестве покрытия крыши;

- при изготовлении металлочерепицы;

- различной сувенирной продукции.

Интересно! Благодаря добавлению в процесс ИП напыления реактивных газов (кислорода, азота, углекислого газа либо ацетилена), получается образовать практически любой цветовой оттенок поверхности.

Установка вакуумного напыления УВН

Установка вакуумного напыления УВН-1М — это одна из более практических и полезных конструкций предоставленной серии. Эта форма конструкции содержит в наборе сразу 4 сменных научно-технических модуля, любой с каковых представляет собственную значимость в ходе резистивного улетучивания либо же распыления металлов. Не мене удачно устройство себя демонстрирует и в разбрызгивании проводящих веществ, дуговом испарении электродов из графика и в отделке углеродных нано текстур, что представлены весьма непростыми веществами.

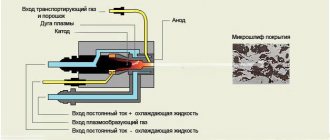

Процесс нанесения

Представляет собой переноску напыляемого вещества в частицах от установки к требуемой поверхности детали/изделия. Осуществляется строго по прямолинейной траектории при уровне давления от 1,0-1 до 10-7 Па. Перед началом процедуры обязательна тщательная очистка рабочей поверхности от органики и продуктов неорганического загрязнения.

Обратите внимание! Чем выше уровень очистки, тем лучше сцепление покрытия и как следствие более качественный результат на выходе.

После, необходимо провести операции по механической полировке либо шлифовке детали. Перед нанесением ионно-плазменного покрытия уровень шероховатости поверхности должен быть не больше Ra=1,25мкм, а для резьбы показатель другой — Ra=2,5мкм. Далее, проводится промывка бензином, этиловым спиртом для удаления абразивов и паст. Описанные манипуляции следует проводить с помощью ультразвуковой ванны.

После приступают к непосредственной процедуре с использованием частиц чистого металла либо его соединений, например, ионно плазменное напыление наноуглеродных покрытий. Завершающей стадией становится постепенное охлаждение детали и ее выдерживание в вакуумной камере. Готовый продукт может выпускаться в эксплуатацию и не требует дополнительных обработок.

Вакуумное напыление «на коленке»

Вакуумное напыление (англ. physical vapor deposition, PVD; напыление конденсацией из паровой (газовой) фазы) — группа методов напыления покрытий (тонких плёнок) в вакууме, при которых покрытие получается путём прямой конденсации пара наносимого материала.

Различают следующие стадии вакуумного напыления:

- Создание газа (пара) из частиц, составляющих напыление.

- Транспорт пара к подложке.

- Конденсация пара на подложке и формирование покрытия.

К группе методов вакуумного напыления относятся перечисленные ниже технологии, а также реактивные варианты этих процессов. Методы термического напыления:

- Испарение электронным лучом (англ. electron beam evaporation, electron beam physical vapor deposition, EBPVD).

- Испарение лазерным лучом (англ. pulsed laser deposition, pulsed laser ablation).

- Испарение вакуумной дугой (англ. cathodic arc deposition, Arc-PVD): материал испаряется в катодном пятне электрической дуги.

- Эпитаксия молекулярным лучом (англ. molecular beam epitaxy).

- Ионное распыление (англ. sputtering): Исходный материал распыляется бомбардировкой ионным потоком и поступает на подложку.

- Магнетронное распыление (англ. magnetron sputtering) – в дальнейшем будем рассматривать именно его

. - Напыление с ионным ассистированием (англ. ion beam assisted deposition, IBAD);

- Ионно-лучевое напыление.

- Сфокусированный ионный пучок.

Вакуумное напыление применяют для создания на поверхности деталей, инструментов и оборудования функциональных покрытий — проводящих, изолирующих, износостойких, коррозионно-стойких, эрозионностойких, антифрикционных, антизадирных, барьерных и т. д

Процесс используется для нанесения декоративных покрытий, например при производстве часов с позолотой и оправ для очков. Один из основных процессов микроэлектроники, где применяется для нанесения проводящих слоёв (металлизации). Вакуумное напыление используется для получения оптических покрытий: просветляющих, отражающих, фильтрующих.

Материалами для напыления служат мишени из различных материалов, металлов (титана, алюминия, вольфрама, молибдена, железа, никеля, меди, графита, хрома), их сплавов, соединений (SiO2,TiO2,Al2O3). В технологическую среду может быть добавлен химически активный газ, например, ацетилен (для покрытий, содержащих углерод); азот, кислород.

Химическая реакция на поверхности подложки активируется нагревом, либо ионизацией и диссоциацией газа той или иной формой газового разряда.

С помощью методов вакуумного напыления получают покрытия толщиной от нескольких ангстрем до нескольких десятков микрон, обычно после нанесения покрытия поверхность не требует дополнительной обработки.

Физическим вакуумом называется пространство, в котором отсутствуют частицы вещества, и установилось низшее энергетическое состояние. Однако в вакууме экспериментально обнаружены рождающиеся и тут же исчезающие виртуальные элементарные частицы, влияющие на протекающие физические процессы. В технике вакуумом называется состояние газа, при котором его давление ниже атмосферного. Количественной характеристикой вакуума служит абсолютное давление. Единицей измерения давления в системе СИ является 1 Па.

Когда говорят о вакууме с технической точки зрения, то речь идёт об использовании вакуума в широком диапазоне давлений – от атмосферного до 10 в минус 10 степени Па. Изменение давления на 15 порядков практически невозможно обеспечить при использовании лишь одного насоса, требуются комбинированные средства откачки, включающие в себя насосы различных типов и, следовательно, различные приборы для измерения давлений.

При большом различии в принципах действия и конструкциях, обусловленных многообразием требований к откачному оборудованию, во всех вакуумных насосах для откачки газа используют один из двух способов:

- перемещение газа за счёт приложения к нему механических сил в некотором месте вакуумной системы, откуда газ выталкивается;

- связывание газа путём сорбции, химических реакций или конденсации обычно в замкнутой вакуумной системе.

На рисунке 1 приведены диапазоны давлений для различных типов вакуумных насосов:

Рис. 1 Области действия вакуумных насосов

(Источник картинки — №2, в списке источников, под этой статьёй)

В насосах объёмного типа откачка осуществляется за счёт периодического изменения объёма рабочей камеры.

Действие механических молекулярных насосов обусловлено переносом газа движущимися поверхностями твёрдого тела.

Пароструйные насосы осуществляют откачку путём сообщения молекулам откачиваемого газа дополнительной скорости, в направлении откачки непрерывно истекающей струи пара рабочей жидкости.

Сорбционные насосы осуществляют откачку газов за счёт их сорбции на поверхности или в объёме твёрдых тел.

Действие ионно-сорбционных насосов основано на удалении газов в виде ионов за счёт электрического поля и сорбции газов на охлаждённых поверхностях.

Криогенные насосы осуществляют откачку путём конденсации откачиваемых газов и паров на поверхностях, охлаждаёмых до сверхнизких (криогенных) температур. Разновидностями криогенных насосов являются конденсационные и криосорбционные насосы.

Но вернёмся к методу магнетронного распыления. Магнетронное распыление — технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда — диодного разряда в скрещённых полях. Технологические устройства, предназначенные для реализации этой технологии, называются магнетронными распылительными системами, или, сокращённо, магнетронами (не путать с вакуумными магнетронами — устройствами, предназначенными для генерации СВЧ-колебаний).

В свою очередь, магнетронным разрядом называют диодный газовый разряд в скрещённых полях (существует область пространства в разрядном объёме, где электрическое и магнитное поля ортогональны друг другу; силовые линии магнитного поля направлены поперёк линий тока):

Рис. 2 Принцип действия магнетронного распыления

(Источник картинки: wikipedia.org)

Технологическое значение магнетронного распыления заключается в том, что бомбардирующие поверхность катода (мишени) ионы распыляют её. На этом эффекте основаны технологии магнетронного травления, а благодаря тому, что распылённое вещество мишени, осаждаясь на подложку, может формировать плотную плёнку наиболее широкое применение получило магнетронное напыление.

Несмотря на то что это всё может звучать для новичка достаточно непривычно и даже страшновато, тем не менее, реализация этого процесса является достаточно простой и доступной практически каждому.

Для освоения подобного процесса можно ознакомиться с рядом видео, где он показан на практике. Для электропитания установки, в основном используется эта или схожая схема, как на рисунке ниже. В ней, для простоты, удешевления и снижения силы тока — использованы обычные лампочки на 95 ватт:

Рис. 3 Простой вариант схемы питания магнетронного устройства

(Источник картинки: youtube канал IRFC)

Если есть возможность применить ЛАТР, то схема будет выглядеть примерно так:

Рис. 4 Более универсальный вариант схемы питания магнетронного устройства

(Источник картинки: youtube канал IRFC)

Метод позволяет любому энтузиасту прикоснуться к миру высоких технологий и получать достаточно удивительные результаты на дому, практически «на коленке», например, осуществлять хромирование

— этот процесс может производиться, в частности, с помощью электрохимического способа, который заключается в использовании достаточно опасного реагента — хромового ангидрида, опасность которого заключается в его канцерогенных свойствах, и потребности сливания в канализацию достаточных количеств отработанной воды, что является явной проблемой, при коммерческом использовании, так как утилизация подобных отработанных вод будет стоить достаточно неплохих денег, если вообще удастся организовать этот процесс.

В отличие от электрохимического способа, магнетронное распыление очень интересно из-за отсутствия в процессе отработанных вод, потребности работы с канцерогенными химикатами. На современных производствах таким способом хромируют даже достаточно крупные детали, среди которых можно перечислить такие, как: радиаторные решётки, автомобильные диски, другие крупногабаритные и малогабаритные детали:

Обработка «под золото»

— ещё одно достаточно интересное применение. Оно заключается в нанесении нитрида титана, что позволяет придать изделиям износоустойчивость, а также красивый декоративный вид, «под золото»:

Рис. 5 Нанесение нитрида титана

Вообще, использование магнетронного распыления очень привлекательная технология, в целом ряде применений, и позволяет поистине раскрыть горизонты высоких технологий и науки для любого обычного обывателя, в частности, возможно прикоснуться к широко разрекламированному графену и поставить с ним ряд своих опытов, а может быть даже создать своё устройство, с применением данного материала!

Для магнетронного распыления графита и получения графена

, достаточно в качестве катода использовать графит, а в качестве плазмообразующего газа — водород, который может быть легко получен с помощью электролитической установки, и подаваться непосредственно после генерации сразу в вакуумную камеру, после соответствующего осушения.

При создании плёнок вещества толщиной в микроны на рабочей поверхности, расход катода является достаточно незначительным (конкретные показатели найти не удалось, сужу по практическим опытам людей).

Это, в свою очередь, даёт нам возможность использовать в качестве катода достаточно интересные материалы, например, серебро. Это позволит нам наносить серебро тонким слоем на поверхность, например, тканей, что позволит проводить свои собственные работы в сфере бактерицидных материалов:

К слову сказать, для создания бактерицидных материалов не обязательно использовать серебро, во множестве применений бактерицидной направленности, нанесение медных покрытий является гораздо более предпочтительным, чем серебро, так как их бактерицидные свойства, в некоторых применениях, даже превосходят таковые у серебра! Например, несмотря на то, что со временем медные изделия покрываются некрасивыми окислами и разводами, изготовленные из неё дверные ручки или кухонная утварь, позволяют практически полностью уничтожать попадающие на их поверхности бактерии. В противовес этому, нержавеющая сталь не является бактерицидной, и прекрасно накапливает на себе толстые слои бактериальной плёнки (хотя, выглядит это всё красиво)!

Весьма любопытным применением магнетронного напыления является создание собственных катализаторов, для применения в разнообразных химических опытах (лично я прихожу просто в восторг от этого).

Например, мною было выявлено, что на одном известном китайском сайте, промышленной его версии (где продают станки, материалы, комплектующие и т.д.),- можно за достаточно небольшие деньги приобрести платиновую проволоку достаточной длины. Стоимость такого комплекта обойдётся в районе 3-4 тыс. руб. Далее, если использовать купленную проволоку в качестве катода, можно будет наносить платину на рабочую поверхность, что открывает просто широчайшие возможности по созданию разнообразных каталитических покрытий, при скромном расходе платины!

Некоторые энтузиасты, используя метод магнетронного распыления, умудряются даже создавать собственные самодельные полупроводниковые транзисторы!

И ещё одним любопытным применением (как уже было сказано выше) – является магнетронное травление.

Если поменять местами анод и катод (то есть, обрабатываемую заготовку крепить не на анод, а на катод) — то становится доступным ещё одно применение: магнетронное травление заготовки!

Подводя итог, можно сказать, что применение магнетронного распыления позволяет весьма плотно работать в сфере высоких технологий и проводить опыты, которые ранее казались вам совершенно нереальными и посильными только крупным лабораториям!

Однако, в массе своей, самодельные магнетронные устройства, широко представленные в сети, действуют без каких-либо измерительных систем (не включая, измерение напряжения и тока). Таким образом, видится целесообразным, добавление в конструкцию магнетронного устройства, как минимум, измерителя величины вакуума, — для большей прогнозируемости результата.

Для этого, можно было бы использовать следующие типы измерительных устройств:

▍ Тепловой вакуумметр.

Принцип действия термопарных вакуумметров основан на зависимости теплопроводности разреженных газов от молекулярной концентрации (или давления). Передача теплоты происходит от тонкой металлической нити к баллону, находящемуся при комнатной температуре.

Металлическая нить нагревается в вакууме путём пропускания электрического тока.

Из курса молекулярной физики известно, что в плотном газе (высокое давление) теплопроводность не зависит от давления.

При понижении давления уменьшается теплопроводность газа, соответственно, возрастает температура подогревателя и увеличивается термо-э.д.с. При низких давлениях, когда средняя длина свободно пробега молекул больше среднего расстояния между нагретым телом и стенками вакуумметра, теплопроводность газа пропорциональна молекулярной концентрации (давлению).

Преобразователь (рис. 6) представляет собой стеклянный или металлический корпус, в котором на двух вводах смонтирован подогреватель, на двух других вводах крепится термопара, изготовленная из хромель-копеля или хромель-алюмеля. Термопара соединена с подогревателем, который нагревается током, его можно регулировать реостатом и измерять миллиамперметром. Спай термопары, нагреваемый подогревателем, является источником термо-э.д.с., значение которой показывает милливольтметр.

Рис. 6 Схема термопарного вакуумметра

(Источник картинки — №2, в списке источников, под этой статьёй)

Точность измерения давления термопарным вакуумметром существенно зависит от правильного подбора тока накала подогревателя. Калибровка термопарной лампы (установка тока подогревателя), подбирается таким образом, чтобы стрелка милливольтметра точно совпадала с последним делением шкалы. При этих условиях согласно градуировочной кривой термопарного манометрического преобразователя можно по показаниям милливольтметра определить давление в вакуумной системе.

▍ Электронный ионизационный вакуумметр

Принцип действия электронных преобразователей основан на ионизации газа электронами и измерении ионного тока, по величине которого судят о давлении. Рис. 7 Схема ионизационного вакуумметра

(Источник картинки — №2, в списке источников, под этой статьёй)

Ионизация молекул газа производится электронами, эмитируемыми термокатодом и ускоряемыми электрическим полем электрода, на который подаётся положительный потенциал относительно катода.

В стеклянном баллоне смонтирована трёхэлектродная система, состоящая из коллектора ионов, анодной сетки и прямонакального катода. На анодную сетку подаётся напряжение +200 В относительно катода, а на цилиндрический коллектор −50 В. Анодная сетка выполнена из вольфрамовой проволоки в виде спирали. При прогреве преобразователя и его обезгаживании по спирали пропускается ток 3А. Вольфрамовый катод преобразователя испускает электроны, которые ускоряются электронным полем и движутся к анодной сетке.

Часть электронов пролетает в пространство между анодной сеткой и коллектором. Так как коллектор имеет отрицательный потенциал относительно катода, электроны останавливаются и начинают движение обратно к анодной сетке. В результате у сетки колеблются электроны, причём, прежде чем попасть на нее, электроны совершают в среднем 5 колебаний. При столкновении электронов с молекулами газа происходит ионизация молекул. Образовавшиеся положительные ионы, попадая на коллектор, создают в его цепи электрический ток. Как показывает опыт, при достаточно низких давлениях ионный ток коллектора прямо пропорционален давлению газа.

Таким образом, для измерения давления достаточно при заданном электронном токе измерить ионный ток и разделить на постоянную преобразователя.

Основные недостатки термоэлектронных ионизационных вакуумметров связаны с применением в манометрических преобразователях горячего катода, являющего источником электронов.

Горячий катод разрушается при резком повышении давления и имеет низкий срок службы при относительно высоких давлениях. Кроме того, наличие горячего катода ограничивает нижний предел измеряемых давлений.

▍ Магнитный электроразрядный вакуумметр

Одним из путей, позволяющим сдвинуть границу измерения в сторону более низких давлений, может быть увеличение чувствительности манометра. Для этого необходимо, чтобы электроны проходили в пространстве ионизации по возможности большие расстояния до момента их попадания на коллектор электронов. Тогда вероятность ионизации молекул газа этими электронами значительно возрастает, что приведёт к увеличению чувствительности манометра. Наиболее простым способом увеличения длины пути электронов в пространстве ионизации является использование магнитного поля, воздействующего на электроны.

Рассмотрим расположение электродов, предложенное Пеннингом. Принцип действия магнитных преобразователей основан на зависимости тока самостоятельного газового разряда в скрещенных магнитном и электрическом полях от давления. Электродные системы, обеспечивающие поддержание самостоятельного газового разряда при высоком и сверхвысоком вакууме, бывают нескольких видов.

Рис. 8 Схема магнитного электроразрядного вакуумметра

(Источник картинки — №2, в списке источников, под этой статьёй)

Манометр имеет катод, которым является корпус 1, и анод в виде металлического кольца 2. Вдоль оси анода создаётся постоянным магнитом 3 магнитное поле с индукцией 0,05-0,2 Тл. Через балластный резистор на анод подаётся высокое положительное напряжение порядка 2,5-3 кВ.

Разряд поддерживается между анодом и катодами, соединёнными электрически и расположенными по обе стороны от анода. Равномерное магнитное поле, параллельное оси системы, препятствует немедленному уходу на анод электронов. Из-за большой длины пути электрона сильно повышается вероятность ионизации даже при низких давлениях газа.

Образующиеся в результате ионизации молекул электроны движутся, как и первичные электроны, тоже по спиральным траекториям и, в конце концов, после совершения актов ионизации попадают на анод. Вторичные электроны, выбиваемые из катода положительными ионами, также участвуют в поддержании разряда. Таким образом, благодаря магнитному полю и специальной конструкции электродов тлеющий разряд поддерживается даже тогда, когда средняя длина свободного пути электронов в газе во много раз превышает расстояние между анодом и катодом, что позволяет измерять низкие и сверхнизкие давления газа.

Данный вид вакуумметров позволяет измерять давления до 10 в минус 10 степени Па.

Недостатки: данные вакуумметры имеют меньшую точность измерения давления, нуждаются в периодической чистке. Достоинства – простота конструкции и отсутствие горячего катода. Из-за этого вакуумметры могут быть включены при любом давлении.

▍ В статье использованы, в частности, материалы следующих источников:

- www.wikipedia.org

- Расчёт вакуумных систем: учебное пособие/ А.В. Юрьева; Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2012. – 114 с.

Для практического ознакомления с описанными процессами и получения квалифицированных советов, можно пообщаться здесь

.

Установки ионно плазменного напыления

Используются в качестве платформы для разработок в такой области, как вакуумное ионно плазменное напыление, а также для обработок различных малоразмерных и средних деталей. Отличаются непрерывным, полунепрерывным и периодическим действием. Это позволяет применять установки в различных сферах деятельности: бытовых и промышленных. К преимуществам подобных установок относят:

- Высокая надежность и простота в применении.

- Современный дизайн и малые габариты.

- Скорость технологического цикла при обработке.

- Низкий уровень энерго- и ресурсопотребления.

- Лучшее качество покрытия за счет газовой плазмы.

Каждая установка ионно плазменного напыления отвечает международных стандартам технологии и безопасности, о чем свидетельствую приложенные сертификаты. С ее помощью, возможно нанесение покрытий на поверхность: металла, стекла, керамики, пластика. Обеспечивает износостойкость, антикоррозийный и защитно-декоративный эффект после обработки изделий методом ионно плазменного напыления. Управление осуществляется автоматическим программным обеспечением.

Вакуумные напылительные установки: виды и особенности устройства

Производители выпускают напылительные установки разного типа. Так, для нанесения покрытий в прецизионной оптике, микроэлектронике и ювелирном деле производят разное вакуумное оборудование. Выпускают и универсальные установки, предназначенные для решения широкого круга задач.

Вакуумные напылительные установки: виды и особенности устройства

Хотя вакуумные напылительные установки бывают разных типов, все они включают одни и те же основные элементы. Это:

- Рабочая камера, в которой и происходит напыление. Обычно она делается из прочной нержавеющей стали. Непосредственно сама дверь в камеру может быть оснащена смотровыми окнами.

- Вакуумная откачная система. Обычно она оснащена высокопроизводительным турбомолекулярным насосом и безмасляным механическим насосом. Но некоторые производители устанавливают дополнительно крионасос. Именно эта система за счет работы всех своих элементов создает внутри камеры вакуум.

- Система подачи газа и его распределения. Она представляет собой линию, задачей которой является организация газового потока и подача его к магнетронному источнику. Это сложная система, которая состоит из клапанов, «ловушек», различных средств для измерения и удобного регулирования скорости потока, других элементов.

- Источник испарения материала. Электронно-лучевой испаритель оснащен надежным источником питания, компактным блоком управления, а также механизмом обеспечивающим поворот тиглей. При этом общее количество тиглей и их объем могут быть разными, их следует уточнять при заказе. Также установка оснащается термическим испарителем.

- Подложкодержатель. На нем и будет размещен обрабатываемый материал. Важными критериями выбора этого элемента являются его диаметр и скорость вращения. Выпускают также подложкодержатели по индивидуальным размерам заказчика.

- Система электропитания для всех рабочих узлов установки.

- Система контроля показателей вакуумного напыления. Она позволяет задавать скорость процесса, температуру отжига и обрабатываемой поверхности, толщину готовой пленки. В таких установках система контроля дает возможность контролировать даже физические свойства покрытия за счет использования целого набора датчиков.

- Транспортирующие устройства, с помощью которых обеспечиваются ввод и вывод обрабатываемых изделий в вакуумную камеру.

- Вспомогательные устройства и технологическая оснастка. Это могут быть, например, различные заслонки и экраны, устанавливаемые внутри камеры, системы для очистки газа и т.д.

Установки для напыления декоративного или оптического покрытия могут отличаться от универсального варианта размерами камеры, типом насосов, используемых вакуумной откачной системы, но в целом они работают по такому же принципу, и включают те же основные компоненты.

Управление работой таких установок осуществляются с помощью лицензионного программного обеспечения, которое поставляется вместе с оборудованием и устанавливается на отдельный компьютер.