Что собой представляют углеродистые стали

Углеродистые стали представляют собой сплав железа, в котором содержание углерода до 0,6%. Количество серы и фосфора зависит от качества металла. Легирующие элементы присутствуют в незначительном количестве. Качественные характеристики зависят от количества углерода, серы, фосфора, марганца и кремния.

- твердость;

- свариваемость;

- прочность;

- вязкость;

- упругость.

Чем больше углерода, тем выше твердость, хрупкость и хуже свариваемость.

Использование стали

Углеродистая сталь различных марок используется для изготовления конструкций во многих отраслях. В зависимости от области применения продукции, используются определенные марки.

Обычного качества

Количество посторонних примесей, находящихся в готовой продукции, регламентировано ГОСТ 380-2005. Углеродистая сталь обычного качества используется для производства:

- Ст0 – обшивки, арматуры и т. д.;

- Ст1 – швеллеров, тавровых и двутавровых балок. Отличается низкой твердостью, но хорошей вязкостью;

- Ст2 – частей неответственных конструкций. Является высокопластичным материалом;

- Ст3 – металлопроката, применяемого для возведения строительных конструкций, кузова, дисков автомобильной техники и т. п.;

- Ст5 – болтов, гаек, рычагов, пальцев, осей и т. д.;

- Ст6 – деталей повышенной прочности для деревообрабатывающих и металлообрабатывающих станков.

Качественная

Из марок качественной стали изготавливают:

Применение углеродистой стали

- Трубы и детали, которые применимы в котлостроении.

- Изделия с высокой пластичностью – болты, гайки и др.

- Детали, предназначенные для создания свариваемых конструкций.

- Различного рода патрубки, пальцы, оси.

- Шестерни, муфты сцепления грузовых автомобилей, автобусов и другой техники.

- Пружинные шайбы, кольца.

Инструментальная

Углеродистые инструментальные стали разных марок имеют повышенную прочность, и большой показатель ударной вязкости. Они применяются для создания всевозможных инструментов и сменных элементов. При производстве изделия подвергаются многократному воздействию высокой температуры, что улучшает их физические свойства. Изделия устойчивы к быстрому изменению температуры, и имеют высокую устойчивость к коррозии.

Общие характеристики

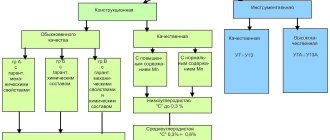

Углеродистая сталь делится на 3 группы по требованиям к химическому составу и механическим свойствам. Обозначение буквенное. Определяющим для группы является:

- А — механические свойства;

- Б — химический состав;

- В — строго выдерживается химсостав и основные механические свойства.

Сплавы группы В проверяются на химию, и во время разлива с ковша берется образец для проверки механических характеристик — предел прочности на растяжение и изгиб, ударная вязкость. Твердость регулируется термообработкой.

Упрочнение [ править ]

Основная статья: Поверхностное упрочнение

Процессы поверхностного упрочнения упрочняют только внешнюю часть стальной детали, создавая твердую износостойкую оболочку («корпус»), но сохраняя жесткую и пластичную внутреннюю часть. Углеродистые стали не очень упрочняемый означает , что они не могут быть закалены в течение толстых секций. Легированные стали обладают лучшей способностью к закалке, поэтому они могут подвергаться сквозной закалке и не требуют упрочнения. Это свойство углеродистой стали может быть полезным, поскольку оно придает поверхности хорошие характеристики износостойкости, но оставляет сердечник гибким и амортизирующим.

Состав химических элементов

Основной элемент — железо. Отношение к группе определяется количеством углерода. Содержание неметаллических включений фосфора и серы ухудшает механические качества. Они способствуют красноломкости и хладоломкости, образованию трещин в горячем и холодном металле.

Коррозионная устойчивость обеспечивается низким содержанием углерода и добавлением хрома. Количество химических элементов в углеродистой стали марганца и кремния зависит от способа раскисления и класса качества. Марганец может присутствовать в пределах 1,2% в сплавах нормального качества, до 1,8% в высококачественных. Содержание кремния не превышает 0,3%.

Высококачественные стали группы В проверяют по свойствам и химическому составу. Допустимое количество неметаллических включений — 0,03–0,0018%.

От количества углерода зависит твердость стали, ее способность к закалке и свариванию.

Чем ниже показатель углерода, тем лучше варится металл. Ст 40Х требует подогрева перед сваркой, Ст 6 — нагрева до 700⁰ и послесварочного отпуска. Прокаливаемость наоборот. До Ст4 сплавы не калятся, не изменяют свою твердость. Сталь 40х может потрескаться при резком охлаждении в воде.

Нагрев стали

Конструкционные стали и сплавы для низких температур

4. СРЕДНЕЛЕГИРОВАННЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

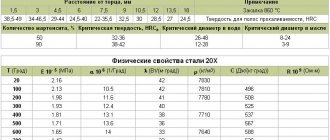

Наряду с низколегированными сталями при низких температурах для несварных деталей широко используют среднелегированные хромоникелевые конструкционные стали с добавками вольфрама, молибдена, ванадия. К ним относятся стали типа 30ХН2МФА, 38ХНЗМА, 38ХНЗМФА, 18Х2Н4МА (18Х2Н4ВА), 12ХНЗМА, содержащие 0,1— 0,4 % С и от 1,5 до 4 % №. Для повышения вязкости при низких температурах стали подвергают термообработке, состоящей из закалки и высокого отпуска. Структура сталей после операции улучшения представляет собой дисперсный сорбит. Сталь 12ХНЗА применяют для цементуемых и цианируемых деталей, где требуется повышенная прочность, поверхностная твердость в сочетании с вязкой сердцевиной. Из нее изготовляют также корпуса клапанов, цилиндры поршневых детандеров, детали арматуры и насосов. Сталь 18Х2Н4МА применяют для изготовления ответственных высоконагруженных деталей, работающих при статических, циклических и динамических нагрузках с температурой эксплуатации 200—670 К (шпилек, подвесок, осей, валов турбодетандеров и др.). В табл. 13 приведены механические свойства сталей этого класса Оценка статической прочности стали 30ХН2МФА, проведенная на прутковом металле диаметром 20—60 мм, показывает (табл. 13), что после закалки с 860 °С в масло и отпуска при 680 °С в течение 1,5 ч с охлаждением на воздухе сталь сохраняет высокую пластичность до 77 К.

В стали 38ХНЗМА по сравнению со сталью 30ХН2МФА при большем содержании никеля заметно выше содержание углерода, что и приводит к менее благоприятному влиянию надреза на пластичность. При прочих равных условиях температурный уровень применения стали 38ХНЗМА должен быть выше, чем для сталей 30ХН2МФА и 18Х2Н4ВА. Наибольшую пластичность при низких температурах имеет сталь 18Х2Н4ВА. Следует отметить, что низкотемпературный отпуск, обеспечивая высокий уровень твердости (НКС>40), вызывает необходимость применения инструмента с повышенными режущими свойствами, поэтому на практике такой режим применяется относительно редко. Отпуск при 560 °С, обеспечивая высокие значения ударной вязкости при температурах 293 К, дает часто большой разброс по ударной вязкости при 77 К. В связи с этим предпочтителен отпуск при 620—650 °С в случае эксплуатации детали при температурах до 77 К.

Данные по гладким образцам, с одним кольцевым надрезом, с нарезанной резьбой по всей длине, а также по имитаторам шпилек (рис. 54) приведены в табл. 15 (в знаменателе приведены результаты испытаний образцов с перекосом 5°).

Для сравнения удлинения резьбовых образцов и шпилек при разрушении определяли по диаграмме испытательной машины их полное удлинение Д, имея в виду, что общая рабочая длина образцов, включая высоту ввинчивания, во всех случаях была равна 50 мм. Профиль надреза и резьбы проверяли до и после испытаний.

Анализ данных, приведенных в табл. 15, показывает, что сталь 38ХНЗМА имеет малую пластичность при деформации в жидком азоте в случае наличия резьбы (резьбовой образец и шпилька). При этом четко просматривается отрицательное влияние перекоса. В случае перехода к изготовлению образца шпильки с центральной проточкой, когда действие концентраторов сведено к минимуму, металл имеет удовлетворительную пластичность. При наличии такой проточки разрушающая нагрузка снизилась на 20 % при росте относительного сужения вдвое при 293 К и в шесть раз при 77 К.

Сталь 38ХНЗМА в термически обработанном состоянии может быть рекомендована к применению при температурах до 170 К. Сталь 18Х2Н4ВА даже при неблагоприятной форме крепежа обладает при 77 К удовлетворительной пластичностью и мало чувствительна к перекосу. Однако для ответственных шпилек целесообразно применять проточку центральной зоны до диаметра, меньшего на 0,3— 0,5 мм внутреннего диаметра резьбы. В случае применения прутка для деталей диаметром более 60 мм минимальная температура применения стали должна быть повышена. Анализ поведения стали 18Х2Н4ВА в случае ее эксплуатации в жидком азоте не выявил отрицательного влияния длительного нагружения (в опытах от 250 до 1500 ч) на механические свойства; остаточная деформация не превышала 0,02 %. Оценка релаксационной стойкости стали 18Х2Н4ВА при выдержке в жидком азоте под напряжением 450 и 320 МПа продолжительностью до 450 ч показала, что в первые часы напряжение падает до 420 и 300 МПа соответственно, оставаясь далее неизменными в течение эксперимента.

5. МАРТЕНСИТНО-СТАРЕЮЩИЕ СТАЛИ

Отличительной особенностью мартенситно-стареющих сталей является получение при закалке практически безуглеродистого мартенсита и его последующее старение при температуре около 500 °С, сопровождающееся выделением интерметаллидных фаз, что обеспечивает сочетание высоких прочностных свойств с достаточной пластичностью и вязкостью. После термообработки их временное сопротивление при комнатной температуре составляет не более 1800 МПа, предел текучести 1500 МПа при относительном сужении 40 % и ударной вязкости на образцах первого типа 0,6 МДж/м2. Опасность хрупких разрушений мартенситно-стареющих сталей в отличие от других высокопрочных конструкционных сталей уменьшается благодаря высокому содержанию никеля и низкому углерода (не более 0,03%). Высокое содержание легирующих элементов и низкая концентрация углерода предотвращают образование немартенситных продуктов превращения аустенита независимо от скорости охлаждения при закалке. В стали

03Н18К9М5Т мартенситное превращение начинается при комнатной температуре. Безуглеродистый мартенсит закалки имеет невысокую прочность, но обладает очень высокой пластичностью. В закаленном состоянии сталь хорошо обрабатывается давлением и резанием.

Снижение температуры испытания от комнатной до 77 К приводит к увеличению предела текучести стали 03Н18К9М5Т от 1750 до 2250 МПа при удлинении 6 %; вязкость разрушения при этом уменьшается более чем в 2 раза [98]. Сохранение высокой вязкости стали при низких температурах достигается благодаря наличию в структуре после закалки достаточных количеств остаточного стабильного аустенита. Введение хрома в мартенситно-стареющую сталь снижает склонность к общей коррозии и коррозии под напряжением.

Одной из первых отечественных мартенситно-стареющих нержавеющих сталей на Fe—Сr—Ni основе является сталь 08Х15Н5Д2Т (табл. 16), разработанная Я. М. По-таком и Ю. Ф. Оржеховским [99]. После закалки сталь имеет структуру мартенсита и около 10 % остаточного аустенита. Ее временное сопротивление после закалки 870 °С, обработки холодом и старения при 450 °С составляет более 1300 МПа. Старение стали в нагартованном состоянии повышает временное сопротивление до 1400 МПа. При повышении температуры старения до 600—640 °С, соответствующей обратному а-у-превращению, происходит образование стабильного аустенита. Его стабилизация связана с обогащением аустенита никелем и понижением в результате этого температуры мартенситного превращения. Однако старение при 600—640 °С существенно снижает прочность стали.

Сталь 03Х11Н10М2Т после упрочнения имеет высокие значения прочности (0В более 1500 МПа) в сочетании с достаточной пластичностью. Однако при такой прочности она не пригодна для использования при криогенных температурах. В закаленном состоянии временное сопротивление стали составляет около 1000 МПа, но сталь сохраняет высокие значения пластичности и вязкости, малую чувствительность к трещине при температурах до 20 К. Сталь 03Х11Н8М2Ф рекомендуется для сварных и паяных конструкций без термической обработки после сварки, работающих в диапазоне температур 673—77 К. После закалки сталь имеет мартенситную структуру и остаточный аустенит в количестве 15—17

Сварные соединения обладают повышенными вязкими свойствами при температурах 293 и 77 К: величина КСУ составляет соответственно 1,0 и 0,64 МДж/м2. Применение аустенитной проволоки Св-03Х20Н18Г10АМ4 повышает вязкие свойства металла шва, особенно при 20 К. После термической обработки, имитирующей режим пайки: 1020 °С в течение 20 мин, величина КСУ сварного шва при 20 К составляет 0,44 МДж/м2. Сталь обеспечивает высокую герметичность узлов, стабильность их линейных размеров, удовлетворительную технологичность при сварке плавлением, обладает высоким сопротивлением хрупкому разрушению при криогенных температурах.

Высокопрочные нержавеющие мартенситно-стареющие хромоникелевые стали, дополнительно легированные кобальтом, обладают особым сочетанием свойств, которое не достигается на сталях других классов. Влияние кобальта на механические свойства мартенситно-стареющих сталей обусловлено его участием в процессе старения за счет образования сложных многокомпонентных соединений Со— Ni—Мо , частицы которых когерентно связаны с кристаллической решеткой матрицы [102]. Кобальт, как и никель, уменьшает растворимость молибдена и вольфрама в а-железе и поэтому способствует упрочнению при старении. Он задерживает процесс разупрочнения, уменьшая скорость коагуляции высокодисперсных фаз, и повышает устойчивость структуры сталей к перестариванию [103]. Содержание кобальта в высокопрочных сталях колеблется в довольно широких пределах. Для каждой конкретной системы легирования целесообразно определение рационального содержания кобальта.

Классификация по степени раскисления

По степени раскисления углеродистые сплавы делятся на такие типы:

- кипящие;

- спокойные;

- полуспокойные.

Кипящие сплавы обыкновенного качества сразу после внесения раскислителя выпускаются из печи. В отдельных случаях раскисление производится в ковше. В результате в под коркой образуется много воздушных пузырьков.

У инструментальных сплавов реакция раскисления начинается до разлива и полностью заканчивается при заливке в ковш.

Кипящие стали используют для производства слитков, слябов и блюмсов — проката крупного сечения. В дальнейшем происходит переплавка их на высококачественный металл в электрических печах или переделка на прокат меньшего диаметра — круг, квадрат. Воздух в процессе переработки выходит, зерно вытягивается вдоль, увеличивая механические свойства стали. Полуспокойные стали отличаются повышенной ковкостью.

Исключения в обозначениях

Качественные стали имеют некоторые исключения в обозначениях. К ним относятся:

Качественные углеродистой стали

- 15К, 20К, 22К – применяются в строении котлов;

- 20-ПВ – имеет в своем составе 0.2 процента углерода и медь с хромом. Из нее выполняются трубы для систем отопления;

- ОсВ – содержит добавки никеля, хрома и меди. Из нее изготавливают оси железнодорожных вагонов;

- А75, АСУ10Е, АУ10Е – применима для деталей в часовых механизмах.

Из вышеперечисленного следует, что перед использованием изделия из углеродистой стали необходимо обратить внимание на его маркировку. Так можно определить его физико-химические свойства и область предназначения. Зная значение маркировки металлической продукции, не возникнет трудностей при подборе конкретного вида для любых целей.

Методы производства и различия по качеству

По методам производства сплавы делятся на три типа:

- мартеновские;

- конвекторные;

- в электропечах.

Способ производства и разделение по качеству указывается в сертификате на металл и может обозначаться буквенно в конце маркировки. Например, ВД — электродуговой переплав, Ш — шлаковый переплав.

Мартеновские с наиболее низким качеством идет на переделку и прокат группы А. В электропечах производится сплав высокого и очень высокого качества.

Гарантия на печи из стали Inox и Carbon

TMF стал первым производителем печей в России, предоставившим гарантию на банные печи из жаростойкой стали Inox — 3 года. На печи из конструкционной стали Carbon действует стандартная гарантия — 1 год.

Гарантия распространяется не только на целостность металла, но и сварных швов топки, а ведь именно швы являются «больным местом» многих производителей. Естественно, гарантия действует при соблюдении правил эксплуатации, изложенных в инструкции к каждой банной и отопительной печи TMF.

Особенности маркировки

Маркировка углеродистых сталей имеет буквенно-цифровое значение и на торце проката обозначается определенным цветом. Ст в начале означает нормальное качество. Затем идет цифра, указывающая количество углерода и способ раскисления.

Для материала с повышенным качеством обозначение начинается со слова Сталь, затем углерод в сотых долях и буквенное обозначение легирующих элементов.

Высококачественные обозначаются в конце буквой А. Специальные, высокоуглеродистые, инструментальные — У, быстрорежущие — Р.

Маркированная углеродистая сталь

Ссылки [ править ]

- ^ a b c d e f g «Классификация углеродистых и низколегированных сталей»

- Ноулз, Питер Реджинальд (1987), Проектирование стальных конструкций (2-е изд.), Тейлор и Фрэнсис, стр. 1, ISBN 978-0-903384-59-9.

- Страница «Инженерные основы» по низкоуглеродистой стали

- Elert, Гленн, плотность стали , получены 23 апреля 2009.

- Модуль упругости, прочностные свойства металлов — железо и сталь , извлечено 23 апреля 2009 г..

- ДеГармо, стр. 377.

- «Малоуглеродистые стали» . эфунда . Проверено 25 мая 2012 года .

- «Какие бывают типы стали? | Блог о представителях металла» . Металлические экспоненты

. 18 августа 2022 . Проверено 29 января 2022 года . - Ameristeel статья на углеродистую сталь архивной 18 октября 2006 в Wayback Machine

- ↑

Нисимура, Наоя; Мурасе, Кацухико; Ито, Тошихиро; Ватанабэ, Такеру; Новак, Роман (2012). «Ультразвуковое обнаружение откольных повреждений при низкоскоростном многократном ударе» .

Центральноевропейский инженерный журнал

.

2

(4): 650–655. Bibcode : 2012CEJE …. 2..650N . DOI : 10,2478 / s13531-012-0013-5 . - Страница «Инженерные основы» по среднеуглеродистой стали

- Страница «Инженерные основы» высокоуглеродистой стали

- Смит, стр. 388

- Альваренг HD, Ван де Путта Т, Ван Steenberge N, Sietsma Дж, Terryn Н (октябрь 2014). «Влияние морфологии и микроструктуры карбидов на кинетику поверхностного обезуглероживания C-Mn сталей». Metall Mater Trans

.

46

: 123–133. Bibcode : 2015MMTA … 46..123A . DOI : 10.1007 / s11661-014-2600-у . - Смит, стр. 386

- Смит, стр. 386-387

- Смит, стр. 373-377

- Смит, стр. 389-390

- Перейти ↑

Smith, pp. 387–388 - Смит, стр. 391

- Брэди, Джордж S .; Clauser, Henry R .; Ваккари А., Джон (1997). Справочник по материалам (14-е изд.). Нью-Йорк, штат Нью-Йорк: Макгроу-Хилл. ISBN 0-07-007084-9.

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

СОДЕРЖАНИЕ

- 1 Тип 1.1 Низкоуглеродистая или низкоуглеродистая сталь 1.1.1 Высокопрочная сталь

- 2.1 Низкоуглеродистая сталь

Какие фирмы занимаются производством углеродистой стали

Крупнейшим производителем углеродистой стали является металлургический комбинат полного цикла Мечел. Он объединяет несколько крупных заводов, начиная от производства кокса и заканчивая различным прокатом. Кроме этого прокат производят металлургические комбинаты:

- «Челябинский»;

- «Украинская кузница» — Челябинская область;

- «Ижсталь» — Удмуртия;

- Белорецкий меткомбинат — Башкортостан.

Металлургическая промышленность по производству черного металла располагается поближе к месторождениям железной руды и угля. Для заводов цветного литья важнее источники электроэнергии.