Электронно-лучевая сварка (она же электроннолучевая, электронно лучевая сварка, ЭЛС) — это довольно быстро развивающийся вид сварки. С его помощью можно сварить практически все: и сплавы высокой прочности, и химически активные металлы, и тугоплавкие материалы. Словом, сфера применения очень большая.

В этой статье мы подробно расскажем, что такое ЭЛС сварка, какие есть достоинства и недостатки у такой технологии, и какие особенности нужно учитывать.

Содержание

- Сущность процесса электронно-лучевой сварки

- Параметры и показатели ЭЛС

- Схема установки электронно-лучевой сварки

- Технология электронно-лучевой сварки

- Техника ЭЛС

- Технологические приёмы ЭЛС

- Оборудование для электронно-лучевой сварки

- Классификация и состав установок для ЭЛС

- Электронно-лучевые пушки

- Источники питания электронно-лучевой пушки

Сущность процесса электронно-лучевой сварки

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме, с помощью сфокусированного потока электронов с большой удельной мощностью, который воздействует на сварные кромки, расплавляя их.

Сварка тонкого металла проводится потоком мощностью, примерно, 104 Вт/см2. Для однопроходной сварки больших толщин металла, порядка 200-300мм, необходима мощность 105-106 Вт/см2.

Высокая концентрация энергии в лучевом потоке позволяет получать узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами при этом, сварка выполняется на больших скоростях.

Особенности

Поскольку технология не самая простая, ее сопровождают некоторые нюансы, которые нужно учесть для полного понимания сути. Первый нюанс заключается в том, что вся сварка происходит в среде вакуума. От этого поверхность деталей идеально чистая. И второй нюанс — детали нагреваются до крайне высоких температур. В итоге мы получаем шов минимальной толщины, который при этом еще и быстро формируется. Это очень хорошо.

Благодаря этим особенностям ЭЛС сварку можно применять при сварке самых разнообразных металлов. У двух деталей может быть разная толщина, состав и даже температура плавления. Шов все равно получится качественным. Минимальная толщина для сварки составляет 0,02 миллиметра. А максимальная — 100 миллиметров. Диапазон очень большой, можно варить большинство деталей. Это все, что вам нужно учесть.

Параметры и показатели ЭЛС

К характеристикам электронного луча, измеряемым в процессе сварки, относятся сила тока луча I, ускоряющее напряжение U, сила тока фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до сварных кромок) L, угол сходимости луча а, скорость перемещения лазерного луча V. Мощность луча Q=IU, Вт. Эти параметры задаются при сварке и с помощью них можно определить удельную мощность Qу, Вт/см2 и диаметр электронного луча d:

Qу=IU/(3,14d24).

Если сварка ведётся в импульсно-периодическом режиме, то среднюю мощность луча можно определить по формуле:

Qср=IиUft,

где Iи — сила тока луча в импульсе, А; U — ускоряющее напряжение, В; f — частота импульсов, Гц; t — продолжительность импульса, с. Скорость сварки в импульсном режиме определяется по формуле:

Vи=b(L-K)f,

где K — коэффициент перекрытия точек (обычно находится в пределах 0,5-0,9); b — диаметр сварной точки, см.

Наиболее распространённые значения параметров электронного луча для сварки находятся в следующих пределах: Q=1-120 кВт, при U=25-120 кВ, а=1-5°, t=20-200 мм; Vи=0,1-3 см/с; d=0,1-3 мм, f=1-100 Гц, t=5-100 мс, К>10.

Схема установки электронно-лучевой сварки

Электронно-лучевая сварка, в большинстве случаев, выполняется вертикальным, либо горизонтальным лучом в вакуумных камерах, размер которых зависит от размеров свариваемого изделия. Объём сварочных камер может составлять от 0,1 до сотен кубических метров. На рисунке ниже показана схема установки ЭЛС:

Электронная пушка, расположенная в камере (или на камере) создаёт электронный луч. В камере создают вакуум, который может колебаться в широких пределах: 1-10-3 Па. Но даже в низком вакууме (1Па), содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому, защита зоны сварки в вакуумной камере очень эффективна.

Технология электронно-лучевой сварки

Техника ЭЛС

Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

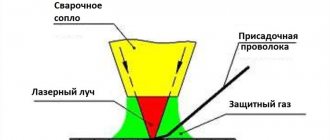

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый «косметический» проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Область применения

Для соединения:

- стали разного класса при толщине металла до 8 см;

- титановых или легких сплавов, у которых толщина не более 10 см;

- медные сплавы — до 2 см.

Качественная сварка:

- тонкостенных или толстостенных конструкций, предназначенных для отдельного назначения;

- крупных конструкций из однородного металла, когда их обработка высокими температурами крайне затруднительна.

Ученые, проектировавшие такие промышленные установки, заверяют — для ЭЛС нет проблемных материалов, среди тех, что известны современной науке.

Расчёт некоторых параметров режима ЭЛС

Скорость сварки, необходимая для проникновения луча на глубину Н, определяется по формуле:

Vсв<4Q/(3,14dHSкип)

Для сварки титана экспериментально установлены значения: Q=54кВт, Н=10см, Vсв=0,5м/с, d=2,7мм, Sкип=50 кДж/см3.

На рисунке ниже представлена экспериментальная зависимость термического КПД nт проплавления от параметра Q/(HVсв) для сварки сталей:

Связь параметров электронного луча с геометрическими характеристиками определяется по формуле:

B=(4nпnтQd/3,14VсвHSпл)1/2, где В — ширина сварного шва.

Оборудование для электронно-лучевой варки

Классификация и состав установок для электронно-лучевой сварки

По степени специализации установки для электронно-лучевой сварки делятся на универсальные и специализированные. По давлению в рабочей камере: с высоким вакуумом (с давлением в камере менее 1Па), с промежуточным вакуумом (давление в камере от 1 до 10 Па) и для сварки в среде защитных газов или в атмосфере (с давлением 1000-100000 Па).

По способу создания вакуума в зоне сварки различают камерные электронно-лучевые установки (когда изделие находится внутри рабочей камеры) и с локальным вакуумированием (вакуум создаётся только в зоне сварки).

На рисунке выше показана структура камерной установки для ЭЛС. В состав любой подобной установки обязательно входит электронно-лучевая пушка, источник питания, система создания вакуума, система управления.

Электронно-лучевые пушки

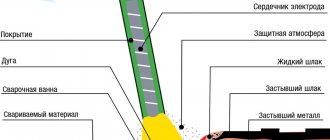

Электронно-лучевые пушки создают электронный луч. Основные узлы пушки показаны на рисунке слева. Это генератор электронов и система проведения луча. В состав генератора электронов входит катод, управляющий электрод и анод. В систему проведения луча входят юстирующие, фокусирующие и отклоняющие катушки.

Катоды бывают накальными (термокатоды) или плазменными. Термокатоды изготавливают из вольфрама, тантала, сплавов этих металлов с рением, или из гексаборида лантана.

Высоковольтные изоляторы изготавливают из керамики, стекла или специальных пластмасс. Анод и управляющий электрод изготавливаются из меди или нержавеющей стали.

Между анодом и катодом проложено ускоряющее напряжение. Управление лучом происходит путём изменения потенциала управляющего электрода по отношению к катоду.

Источники питания электронно-лучевой пушки (ЭЛП)

В состав источников питания ЭЛП входит источник ускоряющего напряжения, а также источники питания управляющего электрода, катода, юстирующей катушки, фокусирующей катушки и отклоняющей катушки. В состав источника ускоряющего напряжения входит регулирующий элемент на первичной или вторичной стороне высоковольтного трансформатора с преобразованием частоты питающего напряжения, или без него. На рисунке ниже показана схема источников ускоряющего напряжения.

Регулируют напряжение тиристорами или транзисторами на первичной стороне. Регулировка на вторичной стороне происходит при помощи специальных высоковольтных ламп. Для предохранения ЭЛП от электрических пробоев, источники ускоряющего напряжения оснащаются устройствами автоматического повторного включения. Это оснащение позволяет успешно выполнять сварку при частых пробоях при этом, значительного снижения качества сварки не происходит.

Источники ускоряющего напряжения располагают в баке с трансформаторным маслом, которое, кроме всего прочего, играет роль охлаждающей среды. Существуют также источники ускоряющего напряжения до 60 кВ, в которых в качестве охлаждения применяется воздух или компаунд.

Для гальванического разделения в источнике питания управляющего электрода предусмотрены трансформаторы высокой чистоты или совместно используемые светодиод/фототранзистор, соединённые между собой световодом. Для обеспечения постоянных параметров системы проведения луча, питание юстирующей, фокусирующей и отклоняющей катушек осуществляется при помощи регулятора тока.

Вакуумная система электронно-лучевой установки ЭЛУ

Вакуумная система ЭЛУ необходима для обеспечения требуемого давления в ЭЛП и в рабочей камере. В большинстве случаев, давление составляет 0,1-0,001 Па в ЭЛП и 0,01-10 Па в рабочей камере. ЭЛП изолируется от рабочей камеры посредством специального вакуумного клапана, который открывается на время проведения сварки. На рисунке справа представлена схема типичной вакуумной камеры электронно-лучевой установки.

В качестве механических насосов с максимальным давлением 0,1-10 Па, на практике применяются шиберные или золотниковые насосы и агрегаты на их основе. В их составе также используются двухроторные насосы. В случае необходимости создания высокого вакуума, применяют высоковакуумные паромасляные или турбомолекулярные насосы.

Система управления электронно-лучевой установкой

Система управления должна обеспечивать выполнение следующих задач:

1. Программное управление функционированием всех систем установки.

2. Мониторинг и диагностику работы всех систем установки.

3. Контроль и управление положением электронного луча по отношению к сварному стыку.

4. Контроль и управление пространственными, энергетическими и временными характеристиками электронного луча.

5. В случае работы установки в составе гибкой производственной системы — обеспечивать связь с системой управления более высокого уровня.

Элементарной базой системы управления является микропроцессор. Всё программное управление может осуществляться одним достаточно мощным компьютером, либо системой компьютеров, среди которых есть центральный и местные микропроцессоры, на которых выполняется локальное управление одним, или несколькими устройствами.

Виды лазеров

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент – рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток – большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Особенности газодинамических лазеров

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.

Дефекты сварных швов при электронно-лучевой сварке

Наиболее характерными дефектами при электронно-лучевой сварке с несквозным проплавлением являются не заполненные металлом полости, размером 5-10мм и периодическое несплавление корня шва.

Возникают дефекты из-за изменения глубины проплавления. Глубина проплавления может быть различной при одной и той же удельной мощности электронного луча и зависит она от скорости сварки. Чем меньше скорость сварки, тем больше глубина проплавления.

На рисунке сбоку показано формирование полости внутри сварного шва в сварочном канале. При уменьшении скорости сварки глубина канала увеличивается, и на выходе из канала возникает вероятность его захлопывание жидким металлом и образование полости в металле шва.

Формирование периодических дефектов в корне шва в виде несплавлений, амплитуда которых может достигать порядка 3-4мм, объясняется периодическими колебаниями жидкого металла в сварочной ванне и связанным с этими колебаниями периодическим перемыканием (закупориванием) канала.

Во время закупоривания энергия луча некоторое время тратится на «сверление» слоя жидкого металла, т.е. выполняется работа по формированию некоторой доли глубины канала, что реально приводит к уменьшению глубины канала именно на эту долю.

Характерными дефектами электронно-лучевой сварки также являются отклонение канала проплавления от линии стыка кромок. Происходит это из-за отклонения электронного луча по причине воздействия на него магнитного поля. Это явление наблюдается при сварке сталей с остаточной намагниченностью. Для предотвращения подобного дефекта свариваемые изделия размагничивают до начала сварки.

Достоинства

Электронно-лучевая сварка относится к высокотехнологичным видам сварочных работ и применяется, соответственно, на сложных и высокоточных производствах. Основной недостаток у нее, по сути своей, один — установка лучевой сварки сложна в производстве и монтаже, поэтому стоит очень дорого — порядка нескольких миллионов.

Ее применение оправдано и рентабельно там, где стоимость изделия на выходе по всем остальным производственным факторам коррелирует со стоимостью сварочной установки.

Как правило, это отрасли производства, где требуется сверхвысокое качество соединения, в том числе металлов, сварка которых иными методами затруднена или невозможна. К таким относятся химически активные металлы (алюминий, магний и особенно титан), а также сверхтвердые и тугоплавкие.

У электронно-лучевой сварки есть и другие преимущества. Она имеет высокий КПД, что влечет за собой потребление меньшего количества энергии, которое нужно затратить на одну операцию (по сравнению с контактной или дуговой электросваркой).

Сварка электронно-лучевым методом имеет минимальную область пятна нагрева — до 0, 00001 кв. см, меньше — только у лазерной сварки. У нее максимальная мощность в точке нагрева — до 100 миллионов ватт на кв. см (выше только у лазера).

Особенность электронно-лучевой технологии позволяет выполнить дегазацию сварного шва, появляется возможность сваривать химически активные металлы — ниобий, молибден, титан, цирконий. Возможна сварка очень тугоплавких металлов, таких, как вольфрам, так как основная энергия тратится именно на нагрев точки контакта.

Возникает возможность тонко регулировать глубину проплавления и появляется прецизионная точность. Сварка лучом электронов идет практически без участия человека, оператор установки только задает и контролирует параметры.

У нее высокая скорость — до 5 см/сек, и есть возможность изготавливать детали очень малых размеров и сложной конфигурации, варить в труднодоступных местах.

https://youtube.com/watch?v=0n0tlDQWeN4

При электронно-лучевой сварке появляется шов «кинжального» сечения, глубокий и узкий, с минимальным наплавлением. Величина угловых деформаций сводится к минимуму.