Сварочные работы – самый распространенный способ соединения металлических заготовок. Однако применение классических методов возможно не всегда. Трудности возникают при работе с изделиями, имеющими разные физические и химические свойства. Решением проблемы становится сварка взрывом. Она используется для создания многослойных металлоконструкций.

Взрывная сварка – метод сварки на основе использования энергии взрыва.

Достоинства и недостатки метода

Способ применим не всегда, он требует соблюдения особых условий. Несмотря на это, технология имеет достоинства:

- возможность соединения деталей из материалов, обладающих разными химическими и физическими свойствами;

- сохранение особенностей каждого из компонентов многослойной конструкции (допускается создание композиций с нужными характеристиками);

- возможность замены дорогостоящих деталей из цветных металлов плакированными из черных;

- высокая прочность сварного шва (она не меняется при термическом и механическом воздействии на готовую конструкцию);

- возможность применения метода для создания сложных металлических изделий (можно обрабатывать угловые и извилистые поверхности);

- высокая производительность работы.

У метода есть как преимущества, так и недостатки. Главное отрицательное качество – невозможность постоянного управления процессом. Образующаяся при работе взрывная волна представляет опасность.

Сварка сопровождается резким повышением уровня шума. К другим отрицательным сторонам можно отнести:

- необходимость работы в специализированных металлических камерах;

- потребность в создании железобетонных подложек для сварки листовых металлов;

- возможность снижения прочности шва при дальнейшей обработке металлоконструкции;

- необходимость тщательного соблюдения правил безопасности при использовании взрывчатых веществ;

- потребность в длительной предварительной обработке свариваемых элементов;

- необходимость подготовки кадров, замена специалистов роботами невозможна.

К достоинствам сварки взрывом относится высокая скорость процесса.

Особенности микронеоднородности сварных соединений

Химическая и физическая микронеоднородность сварных соединений проявляется при применении практически всех разновидностей сварки. К особенностям можно отнести несколько моментов:

- Физическая неоднородность обнаруживается при применении металлографии. За счет этого прочность получаемой конструкции существенно снижается.

- Химическая неоднородность также может существенно снизить качество соединения.

Именно поэтому при воздействии высокой температуры на зону соединения коэффициент прочности и надежности может существенно снизится.

Применение взрывной технологии

Таким методом создают разные виды многослойных материалов, состоящих из металлов и пластика. Взрывная сварка применяется для:

- повышения прочности компонентов оборудования, которые должны обладать высокой износостойкостью и работать при экстремальных температурах;

- покрытия защитным слоем литых и полых деталей;

- создания композиционных конструкций в виде труб.

Сварные элементы выравнивают путем прессования и прокатки.

Для удаления лишнего напряжения и снижения твердости материал подвергают термическому воздействию. Многослойные изделия можно резать, шлифовать, фрезеровать, ковать.

Особенности и характеристики процесса

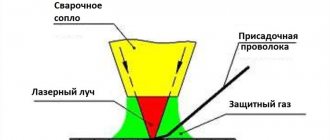

Чтобы понять, что такое плазменная сварка, стоит рассмотреть ее важные особенности, а именно как производится процесс. Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

В результате получается сварка плазменной струей, при которой показатели температуры могут доходить до 300000С. А вот при аргонодуговой сварке они могут быть всего 5000-70000С. Во время сварочного процесса дуга приобретает цилиндрическую форму, именно это позволяет сохранять одинаковый показатель мощности по всей длине.

Во время проведения плазменного сваривания наблюдается высокое давление дуги на поверхность свариваемых металлических элементов. Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Стоит отметить! Плазменную технологию сваривания можно применять при небольших величинах электрического тока. Процесс может осуществляться при 0,2-30 А.

Все эти особенности делают этот вид сварки практически универсальным. Он может с успехом применяться в труднодоступных зонах, при соединении тонких алюминиевых листов без возможных прожогов. Незначительное изменение расстояния между электродом и деталью не оказывает сильного воздействия на прогревание, а это значит, не влияет на качество шва, как это бывает в других видах сварки.

За счет того, что во время плазменной технологии наблюдается большая глубина прогревания деталей, это позволяет обходиться без предварительной подготовки кромок. Допускается проводить сваривание металлов с неметаллами.

В итоге происходит повышение производительности работ, уменьшение температурной деформации сварного соединения, это значит, что деталь конструкции не ведет. А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

Требования к материалам

При сварке металлов, обладающих низкой пластичностью, могут возникать затруднения. Для соединения деталей из легкоплавких материалов требуется меньшее количество энергии. Поверхности нужно защищать от негативного влияния взрывной волны. Достаточно сложно методом взрыва получать композиции из стали с титаном или алюминием. Процесс протекает при средних параметрах. При соединении толстых листов используют прослойки, не образующие хрупкие композиции со свариваемыми металлами. Прочность шва зависит и от твердости деталей.

Рекомендуем к прочтению Как варить полуавтоматом без газовой среды

Сварка взрывом позволяет получать качественные сварные соединения.

Особенности процесса сварки взрывом

Сварное соединение образуется в течение миллионных долей секунды, то есть практически мгновенно. Сварное соединение возникает вследствие образования металлических связей при совместном пластическом деформировании свариваемых поверхностей металла. Малая продолжительность сварки предотвращает возникновение диффузионных процессов. Эта особенность позволяет сваривать металлы, которые при обычных процессах сварки с расплавлением металлов образует хрупкие интерметаллические соединения, делающие швы непригодными к эксплуатации.

При сварке взрывом можно получать соединения неограниченной площади. При этом процесс сварки осуществляется тем проще, чем больше отношение площади соединения к толщине метаемой части металла. Осуществлены соединения площадью 15…20 м2.

| 1 – детонатор; 2 – заряд ВВ; 3 – метаемые пластины; 4 – неподвижная пластина; 5 – подложкаРисунок 3 — Сварка трех- и много- слойных плоских соединений одновременно одним зарядом ВВ | 1 – детонатор; 2 – заряд ВВ; 3 – соединяемые трубыРисунок 4 — Сварка взрывом стыка труб |

| 1 — детонатор 2-металлическая призма направления детонационной волны; 3-заряд ВВ; 4-облицо вываемый лист; 5-метаемые листы; 6-центрирующее основание. Рисунок 5 — Приварка двух наружных слоев к листу взрывом одной точки | 1 – детонатор; 2 – металлический конус для направления детонационной волны; 3 – заряд ВВ; 4 – метаемая труба; 5 – облицовываемый цилиндр; 6 – грунт. Рисунок 6 — Наружная облицовка цилиндрических тел кольцевым зарядом ВВ |

Наряду со сваркой листовых деталей применяются и другие технологические схемы, представленные на рисунках 3 — 7.

Сварка взрывом начинает использоваться для стыковых нахлесточных соединений некоторых готовых элементов конструкций. Перспективное применение сварки взрывом для соединения армированных металлов, получения из порошков монолитных металлов и сплавов

1-детонатор; 2-металлический конус для направления детонационной волны; 3 — заряд ВВ; 4 — метаемая труба; 5 — облицовываемый цилиндр; 6 — центрирующее основание.Рисунок 6 — Сварка биметаллических цилиндрических заготовок переменного диаметра.

При сварке листовых деталей основными параметрами режима являются:

угол установки деталей α = 2…16°; первоначальный зазор h = 2…13 мм; скорость детонации ВВ Vд = 2500…3500 м/с; скорость соударения Vс; скорость перемещения точки соударения Vк.

На практике для определения режимов сварки взрывом последовательно выбирают необходимую скорость детонации (Vд = 2500…3500 м/с), величину зазора h и угол наклона α. Возможна сварка деталей без зазора с h = 0 и углом a = 0°. Если основные параметры выбраны оптимальными, то получается высококачественное сварное соединение, равное по прочности основному металлу.

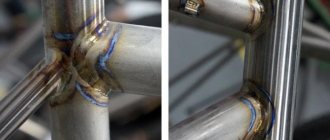

Сварные соединения, полученные взрывом, обладают достаточно большими прочностными свойствами. При испытаниях разрушение образцов, как правило, происходит по наименее прочному металлу пары на некотором расстоянии от плоскости соединения.

При сварке листовых деталей взрывом соединение наблюдается практически по всей поверхности. Таким образом изготавливают биметаллические материалы, которые применяются в конструкциях непосредственно после сварки или после прокатки, с помощью которой изготавливаются листы необходимых размеров и толщины. Можно также получить не только двухслойный, но и многослойный биметаллический материал.

К недостаткам процесса можно отнести трудность сварки малопластичных, хрупких металлов (чугуна, высокопрочных титановых сплавов), разрушающихся при взрывном нагружении.

Как это работает

Соединение элементов осуществляется благодаря силовому воздействию взрывной волны и высокотемпературному влиянию плазмы. Материалы взаимно деформируются на молекулярном уровне. Появляется общая кристаллическая решетка, образуются свободные электроны. Расплавления не происходит, поэтому химического воздействия не наблюдается.

Технология сварки взрывом со схемой

Сварочный процесс имеет следующие особенности:

- Детали соединяют путем кратковременного воздействия. Сильное давление создает прочный шов, способный выдерживать любые механические нагрузки.

- Размеры скрепляемых заготовок не ограничены. При необходимости соединения поверхностей габаритных изделий метод взрыва является единственно возможным. Он отличается высокой производительностью.

- В процессе сварки верхняя деталь вращается, нижняя – остается в исходном положении. Сохранение энергии наблюдается и после взрыва. Вращаться начинают оба элемента.

- От скорости движения верхней пластины зависит качество получаемого шва. Этот параметр должен быть достаточно большим, чтобы заготовки прочно скрепились друг с другом. В процессе работы нужно наблюдать за скоростью.

Схемы сварки взрывом.

Применяют 2 схемы сварки – параллельную и угловую. Нижняя деталь в обоих случаях лежит горизонтально. Однако при угловом методе верхний элемент устанавливается под наклоном.

Влияние первоначального состояния металлов

Качество получаемого соединения во многом зависит от исходного состояния деталей. К материалам предъявляются такие требования:

- Отсутствие загрязнений. Прочность шва снижается при наличии следов ржавчины или жира на поверхностях.

- Отсутствие неровностей. Если поверхность имеет выраженные дефекты, перед обработкой взрывом ее необходимо выровнять.

- Тип материала. При необходимости методом взрыва можно соединять углеродистые и легированные стали, алюминий, медь и другие цветные металлы.

Неоднородные соединения

Эта особенность в той или иной мере проявляется при использовании любых способов. При сварке взрывом могут обнаруживаться следующие признаки:

- Физическая неоднородность. Определяется при использовании металлографии. Существенно ухудшает эксплуатационные характеристики готовой конструкции.

- Химическая неоднородность. Также негативно отражается на качестве сварного соединения.

Рекомендуем к прочтению Что такое холодная сварка и как ею пользоваться

Сварка взрывом позволяет получить надежное соединение неоднородных металлов.

Эти факторы наиболее сильно проявляются при соединении элементов из разных материалов.

Подбор электродов

Технология ручной дуговой сварки покрытыми электродами требует применение качественного присадочного материала, это является важным условием. От выбора электродов зависит качество сварного шва. Стержни подбираются в соответствии с видом металла, который будет подвергаться свариванию.

При проведении ручной дуговой наплавки покрытыми электродами стоит учитывать свойства стержней, которые зависят от типа покрытия. Электроды, которые применяются для РДС, обычно имеют рутиловое или основное покрытие.

Данные электроды обладают важными особенностями:

- Электроды с рутиловым покрытием часто применяют новички. Это связано с тем, что при их применении намного легче можно разжечь и вести дугу.

- В продаже можно встретить огромный выбор электродов с рутиловым покрытием — бюджетные и дорогие марки. Опытные сварщики не рекомендуют применять для сварки дома слишком дорогие виды, потому что они не смогут до конца раскрыть потенциал.

- Рутиловые стержни имеют существенный недостаток — при их использовании в сварном шве наблюдается повышенное содержание водорода, это может сильно ухудшить качество соединения.

- При использовании электродов со рутиловым покрытием предотвращает сильное разбрызгивание металла во время расплавления.

- Стержни с основным покрытием часто выбирают профессиональные сварщики с большим опытом. С ними достаточно тяжело работать, потому что дуга разжигается достаточно тяжело, и в процесс сварочного процесса она постоянно должна быть короткой.

- Применение электродов с основным покрытием позволяют получить отличное качество сварного шва.

- Стержни, имеющие основное покрытие, прекрасно подходят для сваривания тонкого металла.

Электроды для РДС и других видов дуговой сварки должны подбираться в зависимости от экономических факторов. Ручной дуговой сварочный процесс достаточно медленный, поэтому рекомендуется знать скорость наплавки стержня, чтобы установить, сколько времени и электродов потребуется на формирование сварного шва.

Обратите внимание! В продаже встречаются высокопроизводительные швы, которые повышают производительность рабочего процесса. Однако они подходят для создания горизонтальных швов

Режимы сварки

Взрывной метод применяют без четких режимов и параметров, что объясняется недоработанностью технологии, невозможностью полного контроля процесса. Сварка взрывом считается экспериментальным способом, не подходящим для конвейерного производства. При планировании процесса учитывают следующие моменты:

- Предугадать конечный результат невозможно, однако установка разработанных заранее параметров поможет приблизить его к желаемому.

- Управлять взрывной волной не получится.

- Схему работ выбирают с учетом особенностей соединяемых материалов. Для каждого случая предназначены свои параметры.

Возможные трудности

- Взрывная волна может стать причиной разброса осколков железобетонной «подушки».

- Качественное соединение возможно при соблюдении технологии.

- Заряд должен обеспечить необходимую скорость деформации, чтобы не произошли диффузные изменения в области шва.

- Одна из поверхностей должна быть плотно закреплена. При одновременном движении деталей прочность соединения значительно снижается.

- При работе на установках необходимо контролировать скорость метания разрядов.

- Нет математической модели процесса, поэтому все расчеты приблизительны. Сам процесс – экспериментальный.

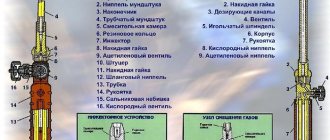

Перечень оборудования и расходников

Для выполнения сварки методом взрыва потребуются:

- 2 детали, которые будут соединяться. Они могут иметь вид листов или труб.

- Детонатор, выдающий ток, необходимый для взрыва.

- Камера для проведения процесса. Ее устанавливают на строительной или производственной площадке. Для изготовления камеры применяют ударопрочные материалы, нечувствительные к воздействию высокой температуры.

Для проведения масштабных работ потребуется полигон. Он снабжается элементами, перенаправляющими взрывную волну. Это повышает эффективность сварочных работ.

Выбор взрывчатки

Существует множество веществ, предназначенных для взрыва. Их выбирают с учетом физических свойств соединяемых металлов, условий использования. Применяют такие средства:

- Насыпную взрывчатку. С ее помощью можно создавать заряд любых объемов и форм.

- Твердую взрывчатку. Из-за некоторых особенностей применяется реже.

В большинстве своем взрывчатые вещества состоят из химических соединений.

Подготовка к работе

Повысить качество сваренных металлов можно при тщательной подготовке к проводимому процессу. Для проведения сварки методом взрыва требуется:

- Более подходящее взрывчатое вещество к рассматриваемому случаю.

- Опорный фундамент, который должен выдержать сильное воздействие. Перед непосредственным проведением работы нужно проверить состояние опорного фундамента. Различные дефекты могут привести к тому, что основание не выдержит оказываемое воздействие.

- Детали, подвергаемые соединению. Они предварительно подготавливаются. Для этого поверхностный слой может сниматься абразивным материалом.

- Детонатор требуется для взрыва.

Стоит учитывать, что особенности подготовительного процесса во многом зависят от типа соединяемых материалов. Примером можно назвать нижеприведенные примеры:

- Крупногабаритные детали.

- Детали цилиндрической формы.

- Многослойные и волокнистые армированные детали.

Полигон для сварки

Не стоит забывать о том, что фундаментная плита может выдерживать всего несколько взрывов. После этого она разрушается и приходится проводить подготовку полигона повторно.

Техника безопасности сварщика

При сварке взрывом соблюдают следующие правила:

- Полигоны размещают вдали от жилых зданий, производственных объектов, общественных заведений. Распространяющаяся взрывная волна может разрушить постройки.

- Рабочую площадку засыпают песком. Рекомендованная толщина защитной подушки – 1 м. Если сила взрывного воздействия составляет более 200 кг, полигон подготавливают особым способом.

- При обработке небольших деталей и использовании слабого заряда взрывчатого вещества применяют специальную камеру. Толщина стенок конструкции должна составлять не менее 25 см. Камера защитит находящихся на объекте сотрудников от поражения взрывной волной.

- Сварщик должен применять специальную одежду, средства защиты органов дыхания и кожи.

- Особое внимание уделяют правилам пожаробезопасности. Взрыв нередко способствует появлению очага возгорания.

- Приступать к работе могут только сотрудники, имеющие соответствующий допуск.

Рекомендуем к прочтению Классификация основных видов сварки плавлением

Технология проведения работ

Возможности сварки взрывом.

По виду вводимой энергии сварка взрывом находится в группе механических процессов соединения металлов. При использовании данного метода химическая энергия, получаемая от газообразования после взрыва, превращается в механическую энергию, придающую одной из сварных частей огромную скорость движения в момент контакта движущейся детали с закрепленной неподвижно деталью под углом друг к другу. При этом контакт возникает по линии, а не по площади деталей, после чего поверхность контакта увеличивается.

Как следствие возникает кинетическая энергия, которая затрачивается на совместную деформацию слоев металла на обеих деталях и образование сварного шва между ними. Одним из главных условий для получения максимально прочного соединения является скорость, придаваемая движущейся детали. При недостаточном ускорении сварной шов может не получиться, так же как он получается при чрезмерном ускорении. Для конкретных целей необходимо свое значение скоростных параметров для метания изделия.

Как подготовиться

Перед началом работы выполняют следующие действия:

- Подготавливают соединяемые поверхности. С них удаляют окалину, следы масел, оксидную пленку или защитные напыления.

- Выпрямляют заготовки. Допускается кривизна в 2 мм/м².

- Создают незначительную шероховатость.

- Сопоставляют детали. При работе с листовыми изделиями нижнюю часть укладывают на подложку, верхнюю размещают параллельно или под углом. Наклон не должен превышать 30°. Полые детали закрепляют с помощью специальных приспособлений. В трубу вставляют сердечник, предотвращающий деформацию.

- Вычисляют требуемый объем заряда взрывчатки.

Сварку взрывом используют при изготовлении заготовок для проката биметалла.

Ванный способ сварки арматуры

Многие из нас знакомы с арматурой, которая активно используется в монолитно-каркасном строительстве. Ее применяют в блоках перекрытия, сваях и т.п. Давайте детально рассмотрим особенности такой сварки. Чаще всего она используется для горизонтальных стержней. Суть метода заключается в том, что в месте стыка заваривается стальная форма. Затем в ней создается ванна расплавленного металла за счет теплоты дуги. Получается так, что торцы свариваемой арматуры плавятся и образуют общую ванну. Соответственно, при остывании образуется полноценное соединение.

Но перед началом ванной сварки необходимо подготовить стержни. Делается это следующим образом: поверхности, а также торцы зачищаются, при этом удаляется любой вид загрязнения, например, ржавчина, окалина и грязь. Для этого подойдет щетка по металлу

Кстати, важно зачищать арматуру на длину 30 мм в месте сварки. Стержни устанавливаются соосно

При этом зазор не должен превышать полтора диаметра электрода (в месте торца).

Процесс протекает под большими токами. К примеру, при электроде в 6 мм сварочный агрегат работает при токе в 450 Ампер. Если речь идет о низких температурах, то ток увеличивают на 10-12%. Кроме того, работа может быть выполнена сразу несколькими электродами

Стоит обратить внимание на то, что данный метод позволяет снизить трудоемкость процесса, себестоимость изделия, а также расход электроэнергии. На сегодняшний день ванный способ сварки арматуры является самым популярным и надежным

Это обусловлено низким потреблением электроэнергии и высоким качеством соединения.

Пошаговая инструкция

Соединение деталей методом взрыва выполняют так:

- Сопоставленные детали укладывают на опорный фундамент. Его можно залить из бетона, укрепленного арматурным каркасом.

- Рассыпают по верхнему слою селитру или аммонал. Обкладывают место соединения взрывчатым веществом, равномерно распределяя его. После этого устанавливают детонатор.

- Запускают процесс взрыва. После его завершения заготовку оставляют. Вынимать ее из камеры или фиксирующего устройства можно через минуту. За счет сильного удара отдельные листы превращаются в многослойную конструкцию.

Соблюдение стандартов качества и проверка на соответствие

Для оценки прочности и однородности полученного способом взрыва сварного соединения применяют следующие методы:

- Ультразвуковую дефектоскопию. Способ используется для оценки прочности швов. Для проверки важных соединений применяют рентгеноскопический метод.

- Срез шва или его разрыв. Также используется для оценки прочности.

- Прогибы и кручение соединения. Помогают оценить пластичность полученной конструкции.

При возникновении сомнений требуется проверка на деформацию. Для этого в нескольких местах замеряют толщину материала.

Что нужно знать

Главная особенность заключается в возможности обработки металлических поверхностей любых видов. Выбранные соединения могут обладать любыми размерами, что является дополнительным преимуществом. Сварка взрывом, схема которой представлена выше, обеспечивает моментальное получение качественного соединения, которое образуется менее чем за миллионную долю секунды.

Стоит отметить, что в случае необходимости вторичного нагрева готовых поверхностей следует помнить про высокий риск развития активной диффузии, она может появиться в месте полученного ранее соединения. Из-за этого присутствует высокая вероятность существенного понижения характеристик прочности и надежности, в особенности при условии воздействия высокого температурного диапазона.

Для предотвращения подобных пагубных изменений в процессе соединения используются специальные промежуточные прослойки на металлической основе, при этом поверхности, проходящие обработку, и применяемые дополнения не формируют химических соединений. В качестве примера можно привести сварку титана и стали, в данном случае такие материалы, как ванадий или тантал применяются в качестве специальной прослойки.

С какими трудностями придется столкнуться

Сварка взрывом сопряжена со множеством сложностей, к которым относятся:

- Трудность складирования, транспортировки и использования взрывчатых веществ.

- Невозможность исключения опасного влияния взрыва на окружающую среду. Минимизировать вред помогает проведение процесса сварки на специальных полигонах. Их обустраивают как можно дальше от городов, сел и дачных поселков.

- Снижение прочности шва при работе с разнородными металлами.

- Необходимость тщательной подготовки изделий. Нужно зачищать поверхности листов до металлического блеска.

- Сложность расчета необходимого объема взрывчатки. В большинстве случаев значения выбирают опытным путем.

Создать наиболее благоприятные для взрывной сварки условия практически невозможно.

Как выполняется сварка взрывом

Чтобы из разнородных деталей получить цельное изделие, реализуют следующий алгоритм:

- Основной металл размещают на неподвижном основании.

- Сверху на небольшом расстоянии укладывают плакирующий металл, который покрывают равномерным слоем взрывчатого вещества (ВВ).

- При детонации ВВ происходит взрыв, фронт которого распространяется от одного края заготовки к другому.

- В результате взрывного воздействия плакирующий элемент получает сверхвысокую кинетическую энергию, что приводит к образованию усилия, достигающего нескольких сотен килотонн.

- Соударение соединяемых материалов вызывает нагрев поверхности слоев и образование струи плазмы, что приводит к обмену электронами и получению прочных связей.

Физика данного процесса несколько схожа с процессом электронно-лучевой сварки, где за счет высокой кинетической энергии электроны проникают вглубь металлической поверхности, вызывая ее нагрев. Однако если при реализации ЭЛС источником энергии является луч высокой мощности, то в данном случае электронный обмен достигается за счет энергии, высвобождаемой при детонации ВВ. Кстати, подробнее про электронно-лучевую технологию можно прочитать здесь.

Надежность видна невооруженным взглядом

Прочность сварного соединения по большому счету зависит от количества и скорости детонации взрывчатого вещества. Данные показатели обычно подбирают экспериментальным путем, при этом негативный эффект может иметь как нехватка, так и переизбыток ВВ. Также для улучшения прочности конструкции между основными материалами иногда вставляют тонкую прослойку из ванадия, ниобия или тантала, которая во время эксплуатации не поддается коррозии и способствует сохранению цельности сварного шва.

Как это делают на западе (en) :

Специфические особенности сварочного процесса

В теории, взрывная методика получения биметаллических связей не отличается большой сложностью, однако на практике ее реализация зачастую затруднена. Связано это с пагубным влиянием ударной волны на окружающую среду и необходимостью хранения взрывчатых веществ. Для соблюдения безопасности процесса подобные работы проводят на полигонах, расположенных в районах с невысокой сейсмической активностью. Если свариваемые детали имеют небольшие габариты, допускается применение специальных камер, стены которых должны выдерживать нагрузку, создаваемую ударной волной.

Как уже отмечалось, подбор количества взрывчатого вещества осуществляют экспериментально. Очень сложно произвести точные расчеты, так как нельзя просто остановить или замедлить процесс на определенном этапе, чтобы подробно его исследовать и выработать определенную схему. Поэтому к каждому изделию применяется индивидуальный подход, что делает невозможной автоматизацию работы.