Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Принцип работы

Методика газовой резки относится к технологии газопламенной обработки металлов, в которой пламя горящей газовоздушной смеси нагревает заготовку до высокой температуры для выполнения резки, поверхностной закалки, наплавки или другой технологической операции.

Базовым принципом газовой резки является способность металла к возгоранию в среде химически чистого кислорода. Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

- смешивание в определенной пропорции горючего газа (ацетилена, пропана, природного газа) с кислородом для образования подогревающей газокислородной смеси;

- воспламенение подогревающей смеси и нагрев ее пламенем металла вдоль линии реза;

- раздельную подачу потока подогревающей смеси и струи кислорода к месту реза.

Операция газорезки, которую обеспечивает резак горящим газом, состоит из двух технологических этапов:

- Подготовка к резке, заключающаяся в разогреве локальной зоны заготовки до температуры воспламенения металла. Разогрев осуществляется факелом пламени горящей подогревающей смеси. В месте начатого разреза металл греют до белого каления, что соответствует нагреву до температуры в пределах 1100 град. Ц.

Режим предварительного локального разогрева необходим для того, чтобы металл обрабатываемой детали воспламенился в струе кислорода по линии реза без использования постороннего инициатора возгорания.

- Непосредственно газовая резка заготовки, заключающаяся в сгорании металла в струе поданного под давлением кислорода и выдувании из рабочей зоны образовавшихся продуктов горения в виде раскаленных частиц. Процесс резки протекает в следующей последовательности:

- в разогретую зону подается кислородная струя под давлением 5-12 атм.;

- при соприкосновении с нагретой поверхностью кислород воспламеняется;

- под воздействием кислородной струи металл в зоне реза сгорает;

- продукты горения – оксиды – струей выдуваются из зоны резки, оставляя после себя узкий паз.

Окисление материала разрезаемой заготовки происходит лишь на участке действия кислородной струи, поэтому попадание оксидов внутрь металла исключено.

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки. Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Инжекторный резак-горелка

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Разновидности

Резак сварочный, применяемый для газовой резки металлов, представлен на рынке сварочного оборудования десятками модификаций различных брендов, однако практически все предлагаемые модели конструктивно идентичны и внешне незначительно отличаются друг от друга.

Устройство ручных автогенов предполагает наличие на корпусе двух-трех вентилей регулировки подачи горючего газа, кислорода и подогревающей смеси к линии реза, а также сопла (дюзы), формирующего пламя сгорания металла. В отличие от газовой сварочной горелки ручной резак для железа оснащен трубкой подачи кислородной режущей струи с соответствующей запорно-регулирующей арматурой.

Многочисленные модификации автогенов классифицируются по следующим основным признакам.

По типу горючего газа:

- резак ацетиленовый;

- пропановый;

- метановый.

По назначению:

- универсальные, способные разрезать заготовки по всем направлениям, включая криволинейные разрезы, толщиной до 300 мм;

- специальные агрегаты, разработанные для отдельных специфичных работ (резка деталей толщиной до 700 мм, подводная резка, профилирование и т.п.).

По способу смешивания кислорода и горючего газа:

- инжекторные;

- безынжекторные.

По давлению кислородной подачи – низкого, среднего и высокого давления.

По мощности – в соответствии с ГОСТ 5191-79 «Резаки инжекторные для ручной кислородной резки…» резаки подразделяются на три типа:

- Тип Р1 – для разрезания изделий толщиной не более 100 мм;

- Тип Р2 – для работы с изделиями толщиной не выше 200 мм;

- Тип Р3 – для раскроя заготовок толщиной до 300 мм.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

Правила выбора:

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

Последовательность работ:

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами. При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

- Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Как правильно работать газовым резаком: подготовительный этап

Сначала обеспечим безопасность и подготовим все необходимое. Понадобится:

- Углекислотный огнетушитель. Резка металла резаком проводится при температуре выше 1800 градусов, поэтому нам необходима защита. Углекислота будет наиболее эффективной, в сравнении с порошком. Кстати, не помешает еще и ведро с песком.

- Огнеупорный костюм. В принципе, подойдет обычная экипировка газосварщика. Она сделана из брезента, пропитанного огнеупорным составом. Еще понадобятся защитные перчатки и ботинки.

- Очки. От яркости раскаленных газов легко получить эффект «зайчиков», поэтому нужны обычные светофильтровые очки, желательно 3 уровня.

- Инструмент для разметки.

- Защита ушей. Строительные наушники или беруши.

- Зажигалка для резака. Обычные спички или зажигался не подходят – руки оказываются слишком близко к факелу. Можно купить то, что в магазине продается под названием «бытовая зажигалка».

Отдельно подготавливаем рабочее место. В идеале купить или сделать сварочный стол с вытяжкой. Но для начала подойдет подложка из шамотного кирпича. На 2-3 метра вокруг места работ не должно быть легковоспламеняемых предметов: бумага, растворители, горючее, масла.

Необходимое оборудование

Теперь соберем необходимо оборудование. Всего нам понадобится:

- Баллоны. Чтобы собрать резак пропановый кислородный, просто покупаем соответствующие баллоны. Это можно сделать в любом магазине со сварочным оборудованием. Они многоразовые и их можно перезаправлять в той же торговой точке или на заправочной станции.

- Рукава. Для пропана понадобится рукав 1 класса с диаметром от 1 до 2 сантиметров. Желательно, чтобы он был красным для удобства. Кислородный имеет тот же диаметр, но 3 класс прочности.

- Редукторы. Они покупаются для каждого газа отдельно. Нам необходим пропановый (например, БПО-5ДМ) и кислородный (БКО-50ДМ). Кстати, перепутать их не получится, так как на пропане обратная резьба.

- Обратные клапаны. На входе в горелку устанавливается огнеоградители, также имеющие газовую градацию. Без них запускать резак не стоит, так как в случае хлопка, горение перейдет в рукав и может дойти до баллона.

- Горелка «кислород-пропан». Купить можно в любом интернет-магазине инструментов. Например, ГЗУ 228, Г2 Мини 273, Р1 142.

Вот и все, что необходимо для запуска резака пропан-кислород.

Когда все подготовлено, можно переходить к работе с металлом.

Как пользоваться кислородно-пропановым резаком

Подготовка к работе

И так, соберем наш резак и проверим на работоспособность. Кстати, профилактический осмотр нужно проводить перед каждым запуском, чтобы не было протечек. Особенно, если оборудование долго простаивало или есть подозрения на нарушение герметичности.

Начинаем:

- Для начала подключим рукава к баллонам. Рукав кислорода подключается к ниппелю со штуцером к редуктору с правой резьбой. Аналогично устанавливается и пропановый рукав. Все соединения проходим уплотнителем (анаэробным герметиком, паклей, фумкой).

- Немного спускаем газ, чтобы удалить грязь из шлангов.

- К обратной стороне рукава крепятся ниппели для перехода на огнепреградные клапаны.

- К ним уже присоединяется сама горелка. На ней должны быть цветовые метки, чтобы не перепутать кислород с газом.

Кстати, неплохо было бы проверить подсос воздуха. Для этого кислородный шланг нужно подключить к баллону, а пропановый ниппель оставить свободным. Ставим подачу кислорода на 5 атмосфер. Свободный ниппель трогаем рукой. Если «засасывает» — все хорошо, работать можно. Если нет, понадобится продуть инжектор.

Не забываем герметизировать все соединения.

Приступаем к работе

А теперь мы рассмотрим, как правильно резать металл резаком. Это несложно, но придется привыкнуть к углу реза. Для начала на кислородном редукторе выставляем 5 атмосфер. На пропановом ставим 0,5. Пропорция 1 к 10 выбрана потому, что у нас происходит сгорание газа в кислородной среде.

Начнем с поджига пропана. Слегка открываем вентиль на горелке и зажигаем. Упираем сопло в металл под углом в 90 градусов. Теперь чуть-чуть открываем регулирующий кислород. Теперь поочередно открываем вентили, пока не получим факел нужного размера. Его длина зависит от того, насколько толстый кусок металла нужно нам прорезать.

Разогрев начинаем с той точки, от которой и планируется резка. Ждем проплавления металла. В среднем, на разогрев уходит около 10 секунд. Когда металл достаточно разогрелся, пускаем режущий кислород. Он выглядит, как тонкая игла. Затем просто медленно ведем его вдоль линии реза.

Вентиль режущего кислорода нужно открывать медленно.

Перепад давления может вызвать обратный удар факела, называемый «хлопком». Если нет огнепреградного обратного клапана, пламя пойдет к баллонам и вызовет взрыв.

Как правильно пользоваться резаком? Нужно соблюдать правильный угол. Начинаем с 90 градусов, затем немного наклоняем резак на 5-6 градусов в обратную сторону от реза. Если металл более 9 сантиметров, можно наклонять до 10.

Когда металл уже прорезан на 20 миллиметров, ставим угол наклона в 20 градусов.

Нюансы резки

Во многом на работу влияет скорость реза. Понять, правильно ли она выбрана можно по искрам. Если она выбрана верна, угол их падения будет находится в пределе 88-90 градусов.

Если искры заметно отклоняются в сторону противоположную линии реза – нужно прибавить скорость, наоборот – сбавить.

Перед тем, как резать резаком, измерьте толщину металла. Если она более 6 сантиметров, будут проблемы с оттоком шлаков. Чтобы это предотвратить, достаточно наклонить лист набок.

По технологии не рекомендуется останавливать линию реза.

Если работу нужно прервать, не нужно начинать с того же места. Нужно начать новую линию с обратной стороны разметки.

Когда работа была закончена, сначала отключается режущий кислород, затем регулирующий и только тогда пропан.

Подробнее о том, как нужно держать руки во время резки, чтобы линии получались можно узнать из видео:

Меры предосторожности

Перед тем, как пользоваться газовым резаком, помните про технику безопасности. В первую очередь обязательно полная экипировка, описанная выше. Пренебрегать ей нельзя, так как раскаленный до 2000 градусов металл может вызвать сильнейшие ожоги кожи.

Перед каждой резкой осматривайте шланги на целостность. Стыки, трещины, прорывы приведут к вытравливанию газа, а это легко приведет к взрыву. Заделывать их также не рекомендуется – лучше поменять.

Кстати, резиновые шланги не любят мороз и после работы на улице зимой часто трескаются. Из-за этого многие меняют их на металлические, что запрещено по технике безопасности.

Помните про свойства газа.

Пропан – взрывоопасный газ, который может загореться от любой искры. Кислород опаснее, так как является мощным окислителем. Попадая на масло (особенно натуральное: тиковое, тунговое, льняное), он окисляет его, приводя к возгоранию. Баллон нельзя трогать масляными руками и перчатками. Поблизости, особенно рядом с местом работы, не должно быть масляных тряпок и пятен.

От рабочего места баллон должен находиться на расстоянии не менее 10 метров. Между собой – 5 метров.

Подробнее о технике безопасности при работе с резаком можно узнать из видео:

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т.е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

В следующем видео показано, как правильно работать резаком газовым:

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Самодельный для бытовых нужд

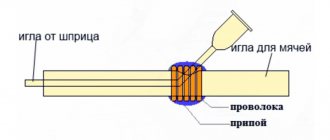

При необходимости проведения небольшого объема работ, связанных с раскроем тонких листов металла (толщиной в пределах 1,0 мм) или расплавления медных проводов, домашние мастера в состоянии изготовить своими руками компактный переносной газовый резак несложной конструкции. Схема резака показана на рис. ниже

Схема самодельного газового резака.

Для изготовления столь нехитрого изделия необходимы:

- капельница;

- игла для накачивания ниппельных футбольных мячей;

- баллончик для газа, используемый в зажигалках;

- воздушный аквариумный компрессор или пластиковая бутылка.

Последовательность изготовления мини-резака следующая:

- На игле для ниппельных мячей делается надрез.

- Иглу от капельницы загибают под углом 45 град. И вставляют в надрез иглы для мяча.

- Обе иглы стягиваются проволокой, затем проволочная стяжка фиксируется припоем.

- Трубки капельницы надеваются на концы иголок, выполняя роль газовых шлангов.

- Торчащий конец иглы капельницы выполняет роль сопла.

- Подачу воздуха будет осуществлять аквариумный компрессор либо пластиковая бутылка, слегка подработанная под внешний источник воздуха (камера, шина и т.п.).

- Подача газа будет осуществляться от газового баллончика.

- Для регулировки выходящего газа и настройки пламени используются ограничители от капельницы, выполняя функции вентилей.

При правильной регулировке пламени температура может превысить 1200-1300 град. Ц. Пользователи такого мини-резака уверяют, что он способен успешно прослужить несколько лет.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.