Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

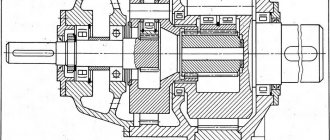

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

- У Р1 — около 500 миллиметров.

- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно —пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Где купить

Товар можно приобрести в нашем интернет-магазине или на одном из складов в Москве. Получить заказ можно самостоятельно или заказав доставку.

Доставка

При заказе товара общей массой до 6 кг стоимость доставки курьером составляет 400 руб

, заказать такую доставку можно выбрав нужный Вам резак или другой товар в разделе Каталог.

Стоимость доставки превышающей 6 кг зависит от Вашего местоположения. Обычная доставка по Москве стоит от 1 200 руб

.

Доставку можно заказать по телефону: +7

. Заказ доставки работает по рабочим дням с 9-00 до 17-00, в субботу с 10-00 до 14-00, а

на сайте — круглосуточно

. Все склады работают по рабочим дням с 9-00 до 17-00, а в субботу с 10-00 до 14-00.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Принцип работы

Раскройка металла происходит за счет его расплавления под воздействием направленной струи кислорода на линию предполагаемого среза. После плавки эта же струя выдувает окислы, образовавшиеся в зоне среза.

Применение газовых резаков эффективно в следующих случаях:

- При необходимости разделки металлоконструкций перед последующей переплавкой во время сортировочного процесса.

- Для исправления дефектов, образовавшихся во время выполнения сварочных работ.

- Для ликвидации последствий аварий.

- В литейном производстве для исправления внешних дефектов на готовых слитках.

- В металлургии для раскроя металлических листов и проката перед монтажом конструкций из металла.

- При необходимости разделочных работ перед сваркой.

- При проведении демонтажа стальных конструкций.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

- Вентили обязаны совершать вращение с наименьшим усилием.

- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Типы и основные параметры резаков должны соответствовать указанным в табл. и .

Таблица 1

| Тип резака | Исполнение и применяемый горючий газ | Толщина разрезаемой стали, мм | Относительный перепад давления режущего кислорода DР, %, не более | Присоединительные размеры штуцеров | Длина резака, мм, не более | Рабочая масса резака, кг, не более |

| Р1 | А — ацетилен; П — пропан-бутан или природный газ | 3-100 | 15 | M12´1,25 | 500 | 1,0 |

| PB1 | — | 0,6 | ||||

| Р2 | 3-200 | 20 | M12´1,25; M16´1,5 | 580 | 1,3 | |

| РВ2 | — | 0,7 | ||||

| Р3 | П — пропан-бутан или природный газ | 3-300 | 35 | M16´1,5 | 1,3 |

Примечания:

1. Рабочая масса резака приведена без учета массы опорной тележки с циркульным устройством.

2. Относительный перепад давления режущего кислорода вычисляют по формуле

где Р0 — давление кислорода на входе в резак;

Р1 — давление кислорода на входе в канал режущего кислорода мундштука при полностью открытом вентиле режущего кислорода.

Таблица 2

| Номер мундштука | Толщина разрезаемой стали, мм | Давление на входе в резак, кПа (кгс/см2) | Расход, мл×ч, не более | ||||||

| кислорода, не более | ацетилена | пропан-бутана и природного газа | кислорода при работе на | ацетилена | пропан-бутана | природного газа | |||

| ацетилене | пропан-бутане и природном газе | ||||||||

| 0 | 3-8 | 245,0(2,5) | 2,94-117,6 (0,03-1,2) | 0,98-147,0 (0,01-1,5) | 1,90 | 2,55 | 0,40 | 0,34 | 0,75 |

| 1 | 8-15 | 343,0(3,5) | 3,20 | 4,10 | 0,50 | 0,41 | 0,90 | ||

| 2 | 15-30 | 392,0(4,0) | 4,70 | 5,80 | 0,65 | 0,49 | 1,08 | ||

| 3 | 30-50 | 411,6(4,2) | 7,60 | 8,60 | 0,75 | 0,49 | 1,08 | ||

| 4 | 50-100 | 490,0(5,0) | 42,40 | 13,80 | 0,90 | 0,62 | 1,38 | ||

| 5 | 100-200 | 735,0(7,5) | 9,8-117,6 (0,1-1,2) | 19,60-147,0 (0,20-1,5) | 21,75 | 23,00 | 1,25 | 0,68 | 1,50 |

| 6 | 200-300 | 980,0(10,0) | — | — | 33,20 | — | 0,86 | 1,92 | |

Примечания:

1. Мундштуки рассчитаны для использования горючего газа в соответствии с исполнением резака (см. табл. ).

2. Чистота кислорода — не менее 99,5%.

3. Расход кислорода обеспечивают при полностью открытых вентилях кислорода.

Пример условного обозначения резака типа Р1 с использованием ацетилено-кислородного подогревающего пламени, вида климатического исполнения УХЛ1 по ГОСТ 15150-69, с присоединительными размерами штуцеров М12´1,25:

Резак Р1УХЛ1 М72´1,25 ГОСТ 5191-79.

(Измененная редакция, Изм. № 1).

Использование резака

Правила для общего использования:

- Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Газовый резак своими руками

Предлагается вариант компактного и простого, но достаточно эффективного газового резака. Он с лёгкостью плавит и режет медные провода и за короткое время (секунды) раскаляет листовой металл. На этом примере можно понять принцип построения более мощного самодельного гаджета и, при остром желании, создать его. Для его изготовления потребуются:

- две большие медицинские капельницы;

- игла для накачивания мячей (волейбольных/футбольных);

- аквариумный компрессор. Возможна замена пластиковой двухлитровой бутылкой;

- баллон для заправки газовых зажигалок пропаном;

- медная проволока;

- укомплектованный (подставка с ванночками, припой, флюс и т. п.) паяльник;

- термо-пистолет (термо-клей);

- съемный сосок для автомобильной камеры;

- тонкий надфиль или мелкозернистый наждачный камень.

Принцип действия аппарата, после прочтения статьи, будет интуитивно понятен из рисунка.

Газовый резак своими руками. Ист. https://www.lifetweaks.ru/dlya-avtolyubitelya/gazovyj-mini-rezak-svoimi-rukami/.

В большой игле делаем отверстие (надрез) и пропускаем через него изогнутую медицинскую (острый её кончик стачиваем). Это место для герметизации заматываем медной проволокой и запаиваем (уже напоминает газовую горелку?). Осталось обеспечить подачу воздуха от компрессора и пропана от баллона. Зажимы-ограничители на трубках капельницы будут осуществлять регулировку пламени резака. Остальное предлагаем вам продумать самостоятельно и у вас получится газовый резак своими руками.

Внимание! Будьте осторожны при работе с огнеопасными веществами. С газом работайте только в хорошо проветриваемом помещении и вдали от открытого огня.

Работа с газовым оборудованием требует большой ответственности. Рекомендуем делать «первые шаги» с оборудованием заводского изготовления под контролем опытных специалистов. Это не только поможет вам избежать многих ошибок, но может и здоровье сберечь, а то – и жизнь. Горючий газ (любой из вышеперечисленных) – это очень взрывоопасная субстанция. Поэтому, если у вас нет навыков работы в газовом хозяйстве, то лучше с самоделками не экспериментировать.