Крепеж применяется везде, где нужно соединить два и более элемента конструкции. Благодаря своим универсальным свойствам, а также большому разнообразию видов, крепежные элементы применяются буквально во всех сферах жизни и производства – в строительстве, машиностроении, производстве мебели, электроники и т.д.

Большая часть крепежа изготавливается из обычной углеродистой стали, обладающей такими свойствами, как прочность и надежность. В зависимости от способа применения металл может покрываться либо слоем цинка, либо специальным полимерным составом, что делает крепеж устойчивым к воздействию влаги.

Несмотря на универсальные качества стального крепежа, есть случаи, когда его применения невозможно. Например, сталь может иметь слишком большой вес или недостаточную токопроводимость – ситуации могут быть разными, в зависимости от условий производства.

Если нельзя применять крепеж из стали, используются другие металлы и сплавы – алюминий, медь, титан, никель, латунь и др. Необходимые качества металла обуславливается конкретными условиями применения – это могут быть:

- Повышенная прочность.

- Небольшой удельный вес.

- Способность выдерживать высокие температуры.

- Защищенность от воздействия кислот.

- Подходящие магнитные свойства.

- Необходимая токопроводимость и др.

От правильного выбора металла, из которого выполнен крепеж, в немалой степени зависит надежность всей конструкции в целом. Наибольшее значение это имеет в отраслях с повышенной опасностью – например в атомной промышленности, энергетике и др. Именно поэтому специалисты с большой ответственностью относятся к тому, из чего изготовлен тот или иной крепежный элемент.

Виды метизов из цветных металлов

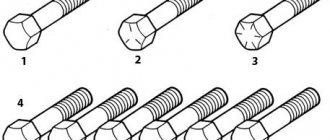

В большинстве случаев крепеж из цветных металлов конструкционно не отличается от обычных стальных метизов. Конечно, для нестандартных конструкций может изготавливаться уникальный крепеж из цветных сплавов, однако, как правило, ассортимент метизов ограничивается такими изделиями, как:

- Болты. Представляют собой стержни с резьбой и восьмигранной головкой. Как правило, применяются совместно с гайкой.

- Гайки. Имеют вид плоской плашки с резьбовым отверстием. Изготавливаются, как с восьмигранной, так и с круглой наружной частью.

- Шпильки. Стержни разной длины с внешней резьбой. Применяются совместно с гайками, либо вкручиваются непосредственно в элементы конструкции.

- Шайбы. Крепеж в виде дисков с внутренним отверстием. Используются в паре с болтами для укрепления мест, в которых крепеж соприкасается с элементами конструкции.

- Вставки. Представляют собой втулки с внутренней резьбой. Применяются для создания глухих резьбовых соединений.

Как видите, конструкционно крепеж из цветных материалов не отличается от обычных метизов. Основное отличие заключается в характеристиках прочности, теплопроводимости и электропередающей способности, определяемых характеристиками металла. Далее рассмотрим особенности металлов более подробно.

Оборудование для производства гаек

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали. Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки.

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

Крепеж из алюминия

Одно из главных преимуществ крепежа из алюминия – небольшой вес, что позволяет использовать его для уменьшения удельного веса конструкций различного назначения. Благодаря данной особенности алюминиевые метизы используются для создания самолетов, космических спутников, а также облегченных автомобильных двигателей.

Еще одним важным фактором, определяющим применение алюминиевого крепежа, является его высокая токопроводимость. Поэтому метизы из алюминия, помимо прочего, используют при проводке линий электропередач, а также при производстве компонентов электрооборудования.

Алюминий подразделяется на кованый и литой. Для изготовления метизов используется кованый алюминий, который, в свою очередь, маркируется определенным образом. Цифровое обозначение говорит о свойствах сплава – чем больше в сплаве алюминия, тем меньше цифровое значение (1 – чистый алюминий без примесей).

Буквенные значения обозначают следующее:

- Н – повышенная прочность при деформационной нагрузке.

- О – материал подвергался обжигу.

- Т – термическая обработка.

- F – алюминий не проходил фабричную обработку.

- W – закаленным металл.

Степень термической обработки обозначается маркерами Т4 или Т6. Например, Т6 обозначает, что металл после нагревания был помещен в специальную печь, где медленно остывал при контролируемой температуре. Выбирая крепеж из алюминия, нужно учитывать все параметры металла, иначе изделия не будут соответствовать возлагаемым на них задачам.

Процесс производства

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

Процесс выштамповки по ГОСТу

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

- На первом-третьем выполняют осадку, формируют цилиндром и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

После прохождения этапа штамповки, на гайке нарезают или накатывают резьбу. Изделие готово, осталось провести его испытания. Основным параметром является нагрузка, которую может выдержать изделие до срыва резьбы. Также проводят различные тесты на разрыв по горизонтали, искусственное старение и деформацию под различными нагрузками.

Очень распространён метод горячей ковки. Обрезанные заготовки нагревают до 1200 градусов. Далее гидравлический молот штампует шестиугольники с отверстиями внутри. Следующим этапом происходит охлаждение и нарезка резьбы с использованием масла. Иногда используется закалка. Для этого изделия помещают в печь при температуре 800 градусов, быстро охлаждают и погружают в масло на 5 минут. Второе нагревание производят на час, чтобы минимизировать хрупкость и сохранить прочность.

Подробный процесс производства показан на видео.

Медный крепеж

Медь имеет еще большую токопроводимость, чем алюминий, и поэтому крепеж из меди также применяют при подключении электролиний и производстве оборудования, работающего от электричества. Минус меди в высокой стоимости, из-за чего ее применяют реже, чем более дешевый алюминий.

Еще один недостаток меди в том, что под воздействием влаги, она быстро окисляется, покрываясь плотным налетом. Чтобы медь не окислялась, в ее состав добавляют другие металлы – никель, цинк и др. Полученные при добавлении других металлов сплавы не окисляются, благодаря чему могут быть использованы при производстве конструкций, эксплуатация которых подразумевает постоянный контакт с водой.

ПРИЛОЖЕНИЕ 1 (справочное). Масса стальных болтов (исполнение 1) с крупным шагом резьбы

ПРИЛОЖЕНИЕ 1 Справочное

| Длина болта , мм | Теоретическая масса 1000 шт. болтов, кг , при номинальном диаметре резьбы , мм | ||||||||||||||

| 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | |

| 8 | 4,306 | 8,668 | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 10 | 4,712 | 9,394 | 16,68 | — | — | — | — | — | — | — | — | — | — | — | — |

| 12 | 5,118 | 10,120 | 17,82 | — | — | — | — | — | — | — | — | — | — | — | — |

| 14 | 5,524 | 10,850 | 18,96 | 27,89 | — | — | — | — | — | — | — | — | — | — | — |

| 16 | 5,930 | 11,570 | 20,10 | 29,48 | 43,98 | — | — | — | — | — | — | — | — | — | — |

| 18 | 6,336 | 12,300 | 21,23 | 31,12 | 46,21 | 65,54 | — | — | — | — | — | — | — | — | — |

| 20 | 6,742 | 13,020 | 22,37 | 32,76 | 48,45 | 68,49 | 95,81 | — | — | — | — | — | — | — | — |

| 22 | 7,204 | 13,520 | 23,51 | 34,40 | 50,69 | 71,44 | 99,52 | — | — | — | — | — | — | — | — |

| 25 | 7,871 | 14,840 | 25,22 | 36,86 | 54,05 | 75,87 | 105,10 | 133,3 | — | — | — | — | — | — | — |

| 28 | 8,537 | 16,330 | 26,92 | 39,32 | 57,40 | 80,29 | 110,60 | 140,2 | — | — | — | — | — | — | — |

| 30 | 8,981 | 17,120 | 28,52 | 40,96 | 59,64 | 83,24 | 114,30 | 144,8 | 193,0 | — | — | — | — | — | — |

| 32 | 9,426 | 17,910 | 29,43 | 42,59 | 61,87 | 86,19 | 118,00 | 149,4 | 198,6 | 237,0 | — | — | — | — | — |

| 35 | 10,090 | 19,090 | 31,28 | 45,34 | 65,24 | 90,62 | 123,60 | 156,3 | 207,0 | 246,9 | 340,6 | — | — | — | — |

| 38 | 10,760 | 20,280 | 33,18 | 48,00 | 68,59 | 95,04 | 129,20 | 163,2 | 215,4 | 256,9 | 353,3 | — | — | — | — |

| 40 | 11,200 | 21,070 | 34,36 | 49,78 | 71,25 | 97,99 | 132,90 | 167,8 | 221,0 | 263,5 | 361,8 | 474,8 | — | — | — |

| 45 | 12,310 | 23,040 | 37,45 | 54,22 | 77,30 | 105,70 | 142,10 | 179,4 | 235,0 | 280,1 | 373,0 | 500,9 | — | — | — |

| 50 | 13,420 | 25,020 | 40,53 | 58,67 | 83,35 | 113,60 | 152,40 | 190,9 | 249,0 | 296,7 | 404,1 | 526,9 | 834,5 | — | — |

| 55 | 14,530 | 26,990 | 43,62 | 63,11 | 89,39 | 121,50 | 162,40 | 203,7 | 263,1 | 313,3 | 425,3 | 553,0 | 872,1 | 1304 | — |

| 60 | 15,640 | 28,970 | 46,70 | 67,55 | 95,44 | 129,40 | 172,40 | 216,0 | 278,9 | 329,9 | 446,5 | 579,0 | 909,8 | 1356 | — |

| 65 | 16,760 | 30,940 | 49,79 | 71,99 | 101,50 | 137,30 | 182,40 | 228,4 | 293,8 | 348,8 | 467,7 | 605,1 | 947,4 | 1407 | 2009 |

| 70 | 17,870 | 32,910 | 52,87 | 76,44 | 107,50 | 145,20 | 192,40 | 240,7 | 308,8 | 366,5 | 491,1 | 631,1 | 985,0 | 1458 | 2076 |

| 75 | 18,980 | 34,890 | 55,96 | 80,88 | 113,60 | 153,10 | 202,40 | 253,0 | 323,7 | 384,3 | 513,6 | 659,7 | 1023,0 | 1509 | 2143 |

| 80 | 20,090 | 36,860 | 59,04 | 85,33 | 119,60 | 161,00 | 212,40 | 265,0 | 338,6 | 402,1 | 536,1 | 687,5 | 1061,0 | 1561 | 2211 |

| 85 | 21,200 | 38,840 | 62,13 | 89,77 | 125,70 | 168,90 | 222,40 | 277,7 | 353,6 | 419,8 | 558,6 | 715,2 | 1098,0 | 1612 | 2278 |

| 90 | 22,310 | 40,810 | 65,21 | 94,20 | 131,70 | 176,80 | 232,40 | 290,1 | 368,5 | 437,6 | 581,0 | 743,0 | 1141,0 | 1663 | 2345 |

| 95 | — | 42,790 | 68,30 | 98,64 | 137,80 | 184,70 | 242,40 | 302,4 | 383,4 | 455,4 | 603,5 | 770,8 | 1181,0 | 1715 | 2412 |

| 100 | — | 44,760 | 71,38 | 103,10 | 143,80 | 192,60 | 252,40 | 314,7 | 398,3 | 473,2 | 626,0 | 798,5 | 1221,0 | 1766 | 2479 |

| 105 | — | — | 74,47 | 107,50 | 149,90 | 200,50 | 262,40 | 327,1 | 413,3 | 490,9 | 648,5 | 826,3 | 1261,0 | 1826 | 2546 |

| 110 | — | — | 77,55 | 112,00 | 155,90 | 208,40 | 272,30 | 339,4 | 428,2 | 508,7 | 671,0 | 854,1 | 1301,0 | 1880 | 2614 |

| 115 | — | — | 80,63 | 116,40 | 162,00 | 216,30 | 282,30 | 351,8 | 443,1 | 526,5 | 693,5 | 881,8 | 1341,0 | 1934 | 2690 |

| 120 | — | — | 83,72 | 120,90 | 168,00 | 224,20 | 292,30 | 364,1 | 458,1 | 544,2 | 716,0 | 909,6 | 1381,0 | 1989 | 2760 |

| 125 | — | — | 86,80 | 125,30 | 174,00 | 232,10 | 302,30 | 376,4 | 473,0 | 562,0 | 738,5 | 937,4 | 1421,0 | 2043 | 2831 |

| 130 | — | — | 89,89 | 129,70 | 180,10 | 240,00 | 312,30 | 388,8 | 487,9 | 579,8 | 761,0 | 965,2 | 1461,0 | 2098 | 2903 |

| 140 | — | — | 96,06 | 138,60 | 192,20 | 255,80 | 332,30 | 413,5 | 517,8 | 615,3 | 806,0 | 1021,0 | 1541,0 | 2207 | 3045 |

| 150 | — | — | 102,18 | 147,50 | 204,30 | 271,60 | 352,30 | 438,1 | 547,6 | 650,8 | 850,1 | 1076,0 | 1621,0 | 2315 | 3187 |

| 160 | — | — | 108,38 | 156,40 | 216,40 | 287,40 | 372,30 | 462,8 | 577,5 | 686,4 | 895,9 | 1132,0 | 1701,0 | 2424 | 3329 |

| 170 | — | — | 114,58 | 165,30 | 228,50 | 303,20 | 392,30 | 487,5 | 607,4 | 721,9 | 940,9 | 1188,0 | 1780,0 | 2533 | 3471 |

| 180 | — | — | 120,68 | 174,20 | 240,60 | 319,00 | 412,30 | 512,2 | 637,2 | 757,5 | 985,9 | 1243,0 | 1860,0 | 2642 | 3614 |

| 190 | — | — | 126,88 | 183,10 | 252,70 | 333,80 | 432,30 | 536,9 | 667,1 | 793,0 | 1031,0 | 1299,0 | 1940,0 | 2751 | 3756 |

| 200 | — | — | 133,08 | 191,90 | 264,70 | 350,60 | 452,20 | 561,5 | 697,0 | 828,6 | 1076,0 | 1354,0 | 2020,0 | 2860 | 3898 |

| 220 | — | — | — | 209,70 | 228,90 | 382,20 | 492,20 | 610,9 | 756,7 | 899,6 | 1166,0 | 1465,0 | 2180,0 | 3077 | 4182 |

| 240 | — | — | — | 227,50 | 313,10 | 413,80 | 532,20 | 660,3 | 816,4 | 970,8 | 1256,0 | 1576,0 | 2340,0 | 3295 | 4466 |

| 260 | — | — | — | 245,20 | 337,60 | 445,40 | 572,20 | 709,6 | 876,1 | 1042,0 | 1346,0 | 1687,0 | 2500,0 | 3513 | 4751 |

| 280 | — | — | — | — | 361,50 | 476,90 | 612,20 | 759,0 | 935,9 | 1113,0 | 1436,0 | 1798,0 | 2660,0 | 3730 | 5035 |

| 300 | — | — | — | — | 385,70 | 508,50 | 652,20 | 808,3 | 995,6 | 1184,0 | 1526,0 | 1910,0 | 2820,0 | 3948 | 5319 |

(Измененная редакция, Изм. N 5).

Полное условное обозначение

Полное обозначение болтов, винтов, шпилек и гаек нормируется стандартом ГОСТ 1759.0-87 «Болты, винты, шпильки и гайки. Технические условия»

На постсоветском пространстве согласно ГОСТ 1759.0-87 и ГОСТ 18126-94 принята следующая схема условного обозначения для болтов, винтов и шпилек и гаек из углеродистых сталей и цветных сплавов:

Для шайб используется немного другая схема условного обозначения согласно ГОСТ 18123-82 «Шайбы. Общие технические условия»:

Приведенные схемы имеют общий вид, со всеми возможными элементами. В зависимости от вида крепежа обозначение может содержать большее или меньшее количество элементов. Также необходимо отметить, что некоторые виды болтов, шпилек, гаек и шайб имеют свои специфические условные обозначения, нормируемые конкретным стандартом (например: болты фундаментные ГОСТ 24379.1-80, шпильки для фланцевых соединений ГОСТ 9066-75 и др.)

Титановый крепеж

Титан – прочный и легкий металл, используемый для изготовления крепежных изделий повышенной надежности. Плюс к тому титан не боится влаги, а также не окисляется при контакте с агрессивными химическими веществами. Данные особенности позволяют использовать титановый крепеж при изготовлении конструкций, эксплуатируемых в крайне тяжелых условиях – самолетов, спутников, военной техники и др.

Однако титан – один из самых дорогих металлов, что существенно ограничивает возможности его применения. Поэтому титановый крепеж используют только в тех случаях, когда нет других альтернатив.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

О прочности шайб

Свойства данных элементов не определяются прочностью на разрыв и текучесть, так как их основная задача – равномерное распределение нагрузки на опорную поверхность. Аналогом прочности является их твердость – значение может находиться в диапазоне от 35 до 45 HRC. Назначение элементов определяется материалом изготовления и защитным покрытием. Элементы без покрытия применяются в местах, где нет воздействия влаги, цинковое или оксидированное покрытие дает возможность использовать крепеж на улице без угрозы образования коррозии.

Расчет нагрузок для нержавеющих болтов

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н

, где:

As

– расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2

– предел текучести

Для определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Источник: krepcom.ru