Чем покрасить?

Средства для покраски слесарных тисков могут быть такими.

- Молотковая эмаль. Данный вид покраски оставляет после себя привлекательный внешний вид инструмента. Но стоит учитывать, что при механическом воздействии краска легко скалывается.

- Эпоксидная краска. Надежный вид покраски. Минусов не имеет. Незначительным недостатком считается малая цветовая палитра представленного ассортимента.

- Краска Sadolin. Автомобильная краска. Перед работой следует хорошо прогрунтовать поверхность.

- Набор для покраски ванн. Для слесарных тисков подойдет белая эпоксидная двухкомпонентная краска.

Те детали, которые не планируется красить, можно заклеить скотчем. Некоторые мастера советуют использовать намыленную газету. Она тоже отлично приклеивается к поверхности. Не нужно красить резьбу и те места, где какие-то детали двигаются или вставляются. При дальнейшем использовании прокручивать рукоятку будет достаточно проблематично.

Как видим, восстановить слесарный инструмент вполне возможно в домашних условиях. Безусловно, не стоит доводить приспособление до плачевного состояния. Но некоторые рекомендации помогут отреставрировать даже те инструменты, которые долго не использовались и покрылись налетом ржавчины.

Также при выполнении работ необходимо соблюдать технику безопасности. Стоит помнить, что работать с лакокрасочными средствами и шлифовальным инструментом следует в маске и защитных очках.

Реставрация слесарных тисков представлена на видео далее.

Техника безопасности

При любых сварочных работах чугун не является исключением, важно соблюдать правила безопасности:

- если работа выполняется в помещении, то оно должно хорошо проветриваться и иметь качественное освещение;

- обязательно надо использовать заземление;

- чугунные детали не должны быстро охлаждаться, поэтому при работе с ними их надо защищать от влаги;

- сварщик обязательно должен работать в огнестойком костюме и обуви, рукавицах, защитной маске.

Чугунные тиски не должны быстро охлаждаться.

Тиски для верстака

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Использование старых механизмов и подручного металлолома

Качественный новый швеллер, уголок, пластины – не единственный подходящий материал для того, чтобы самому сделать тиски.

В качестве базового механизма подойдет старый домкрат. Для удобства работы выполняется опорная пластина (или трубы с прямоугольным профилем, как показано на иллюстрации) и привариваются зажимные губки – также из трубы или швеллера, уголка. Тиски из домкрата своими руками не менее удобны, чем промышленные.

- Еще один бюджетный вариант – тиски из рельсы. Учитывая нагрузочную способность этого металлопроката, модель получается очень мощная. Ее можно также использовать как наковальню, главное – надежно закрепить изделие на верстаке.

- Для тех, кто работает преимущественно с деревом, удачным решением станут деревянные тиски, своими руками их изготовить проще и быстрее – не нужна сварка, отпилить детали можно вручную. Главное в этой модели – подобрать подходящие резьбовые элементы.

- Представленный на фото вариант рассчитан на крепление к верстаку на постоянной основе. Чтобы сделать быстросъемный вариант, лучше базовую деталь выполнить с пластиной, которая крепится к верстаку болтами.

- Для фрезеровки и резьбы удобны модели с двусторонним зажимом – такая конструкция позволяет отцентровать обрабатываемую деталь и/или перемещать ее в процессе работы, не снимая с тисков.

- Если усилие зажима требуется не очень большое, а менять положение деталей или сами детали в губках требуется часто, можно поискать кулачковый механизм и сделать быстрозажимные тиски. В этом варианте винтовой зажим заменен небольшим кулачком, ослабить или усилить прижим можно небольшим поворотом рычага.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

Какими по размеру и весу бывают тиски и где они применяются

Выпуск тисков продолжается по сегодняшний день, и одним из главных критериев выбора этих инструментов является их размер. От размера используемых инструментов зависит возможность фиксации соответствующих деталей. К примеру, зажать болт на «22» в маленьких устройствах попросту не получится, так как это не позволит сделать маленький ход губок.

Аналогичная ситуация при использовании тисков большого размера. В таковых устройствах зафиксировать мелкую деталь возможно, но при малейшем усиленном воздействии, ее можно раздавить.

Именно поэтому сегодня производители выпускают стационарные зажимные устройства следующих размеров:

- Маленькие — их вес достигает 8 кг. Размеры также не выходят за пределы таких значений: высота — 140 мм, ход губок — 80 мм, длина — 290 мм

- Средние — масса таковых устройств варьируется в пределах от 8 до 14 кг. Инструменты для фиксации заготовок не выходят за пределы габаритов: высота — 180 мм, ход губок — 125 мм, и длина — 372 мм

- Большие — это специальные агрегаты, вес которых достигает 30 кг. Однако есть еще больше тиски, которые весят до 60 кг, но они применяются исключительно в промышленных условиях. Размеры больших инструментов находятся в пределах: длина — 458 мм, высота — 220 мм и ход губок — 160 мм

Одним из главных параметров рассматриваемых устройств является ход губок, от которого зависит возможность фиксации деталей разных размеров. Для домашнего гаража выбираются варианты из категории маленьких и средних устройств, что позволяет фиксировать заготовки разных размеров для последующей их обработки.

Это интересно! Тиски бывают поворотные и не поворотные. Поворотные модели оснащены двойной опорной пластиной, которая имеет свойство изменения угла расположения инструмента. Такие модели устройств позволяют закреплять к губкам заготовки разной длины.

Как отремонтировать?

Перед тем как починить инструмент своими руками, его нужно разобрать и помыть каждую деталь. Если приспособление покрыто налетом ржавчины, её необходимо удалить. Для этого можно использовать как профессиональный преобразователь ржавчины, так и домашние средства. Избавиться от налета поможет уксус или керосин. Изделие следует замочить в жидкости и оставить на некоторое время. Позже следует пройтись по инструменту жесткой щеткой. Полировать тиски следует до появления родного блеска металла.

После процедур очистки и разбора следует приступить к самому процессу ремонта. Если причиной поломки является прокручивание винта в гайке, то необходимо разрезать гайку вдоль на 3 части и обновить резьбу. Для этого потребуется болгарка. Затем нужно восстановить целостность гайки путем приварки отрезанных частей на свои места.

Теперь нужно заново собрать инструмент. Порядок действий при сборе тисков таков:

- главные лапки надвигают на основание;

- лапки продвигают как можно левее, это поможет легко установить планки при следующем шаге;

- сперва крепится одна планка, затем вторая;

- для финишной фиксации планок требуется сдвинуть лапки вправо;

- после этого необходимо вставить гайку и закрепить в ней винт.

Если тиски в запущенном состоянии, то для выкручивания ржавых болтов и деталей рекомендуется использовать керосин. Следует смазать детали и подождать несколько минут. После чего заржавевшие болты начинают постепенно прокручиваться. После ремонта можно отшлифовать приспособление. Вручную этого делать не стоит. К тому же на это уйдет много времени. Для шлифовки берут специальную щетку для болгарки. Во время работы необходимо использовать защитные очки. Для устранения незначительных дефектов (царапины, неглубокие трещины) поверхность изделия требуется зачистить или запаять.

Станочные

Как сказано выше, выгоднее всего делать своими руками станочные тиски. Они намного упрощают сверловочные работы, а материал для станочных тисков годится практически любой из имеющихся в наличии: от швеллера, см. ролик:

до фанеры, см. сюжет:

И снова губки

Прочность и устойчивость губок для станочных тисков еще важнее, чем для слесарных: если сверло (шарошка, фреза) вывернет из них деталь, это чревато серьезной травмой. И вот, мы возвращаемся к вопросу выше: из чего делать губки тисков? Из уголка от 40х40х4. В таком случае губка вся целиком будет работать не на сдвиг, а на изгиб, которому металл сопротивляется гораздо сильнее. Это тот случай, когда меньше железа оказывается прочнее.

Но годится не любой уголок одного и того же типоразмера. Тянутый и холоднокатаный уголок (поз. А и Б на рис. ниже) непригоден – металл слабоват. Губки и самодельных и слесарных, и станочных тисков нужно делать из горячекатаного уголка (поз. В). Он, во-первых, много прочнее. Во-вторых, ряд его типоразмеров шире: если толщина полки холоднокатаного уголка общего назначения до 0,1 от ширины меньшей, то у горячекатаного – до 0,2b. Т.е., можно найти горячекатаный уголок, скажем, 60х60х12 – губки тисков из него будут вполне надежны.

Виды стального уголка

Горячекатаный уголок легко распознать по виду среза: все ребро наружного угла всегда острое (показано стрелкой слева на след. рис.), а внутри него – галтель большая, чем у холоднокатаного уголка. Если тиски собираются на сварке, подойдет и равнополочный, и неравнополочный уголок. Если же собирать их на болтах, лучше использовать неравнополочный с отношением ширин полок (1,5-2)/1 (a/b = 1,5…2/1). В таком случае большая полка укладывается горизонтально!

Станочные тиски из стального уголка

Схема устройства самодельных станочных тисков из уголка на болтах дана в центре на рис; справа – чертежи их общего вида. Ползун и скоба под прижимной винт сгибаются из стальной полосы толщиной от 1,5 мм. Винт в ней можно фиксировать проточкой, т.к. его фиксация работает только при отводе подвижной губки и нагружена ничтожно. На прижиме хвостик винта упирается непосредственно в губку; самый винт – М16-М20. Дополнительно о самодельных станочных тисках из уголка см. видео:

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Типы тисков

Как сделать летнюю беседку своими руками с наименьшими затратами: фото, видео, поэтапная инструкция

Основные типы тисков – слесарные, станочные, столярные и ручные.

Слесарные тиски

Цельнометаллический инструмент, который монтируется на верстаке или столе и крепится в основании болтами.

- По конструкции различаются стуловые и параллельные тиски.

- Доступны в стационарных и поворотных вариациях, что позволяет проводить работы под разными углами.

- Ширина губок составляет 45-200 мм.

- Длина хода подвижной губы в среднем достигает 140 мм.

Параллельные тиски

- Делятся на поворотные и неповоротные. Первые вращаются параллельно основанию вокруг оси на 60 и более градусов. Неповоротные модели жестко фиксируются, предназначены для работ в одном положении.

- Подвижная губка перемещается при вращении винта параллельно неподвижной части.

- Основа инструмента отливается из чугуна, а подвижные детали – из углеродистой стали.

- Накладные губки высокопрочных моделей производятся из инструментальной стали У8, дополняются крестообразной насечкой, крепятся после закалки винтами к основным губкам.

Стуловые тиски

Устаревший тип конструкции. Ранее крепились на основании в форме стула. Современные приспособления фиксируются на верстаках.

- Конструкция производится из кованой стали. Состоит из корпуса, дополненного губками.

- Рабочая поверхность губок усиливается приворачивающимися закаленными пластинами или на нее наваривается слой стали У8А.

- Рабочая поверхность внутри покрыта насечками для прочной фиксации заготовок в тисках.

- Неподвижная губка снабжена лапой для фиксации, стержень зажимается скобой.

- Ширина губок составляет 100-180 мм. По длине раскрытия доступны варианты на 90-180 мм.

- Губки сдвигаются вращением винта с прямоугольной нарезкой, а раздвигаются путем введения винта в трубчатую гайку.

Модели чаще всего оснащены площадкой-наковальней. Станина представляет собой конструкцию из основания и поворотного диска, которые соединяются по центру винтами или фиксируются дополнительно обратным кольцом.

При ослаблении винтов кольцо снимает блокировку подвижности.

По ГОСТ 4045-75 типы слесарных тисков отличаются от представленных. Заявлено три вида:

- общего назначения;

- с поворотной губкой;

- с дополнительными губками для труб.

Стандарт распространяется на модели с шириной губок 63-200 мм. Предполагаются поворотные и неповоротные варианты изготовления с ускоренным холостым ходом или без него.

Станочные тиски

Инструмент повышенной точности, который отличается от слесарных моделей отсутствием люфта или его малым разбегом. Предназначены для производственных работ.

- Фиксируются на промышленных верстаках для механической обработки крупных деталей.

- Для удобства подстройки деталей чаще оснащены поворотным механизмом.

Делятся на базовые и синусные, дополнительно предусмотрено различное количество осей:

- Базовый или стационарный – деталь крепится перпендикулярно инструменту.

- Синусный – заготовка фиксируется под произвольным углом.

- Многоосевой – поддерживает поворот по нескольким координатным осям.

Доступны и станочные тиски для бытового применения, но они менее габаритны, чем производственные модели.

Ручные тиски

Компактный инструмент для обработки небольших деталей, не нуждается в креплении к столам. Встречаются двух типов, отличающихся системой фиксации.

- С губками – состоит из перемычки с винтом, стальных губ и ручки. Схождение губок достигается путем вращения рукоятки. Конус расположен с обратной стороны, входит между хвостовиками губок, вызывая их сжатие.

- С рычагами – напоминают плоскогубцы с защелкой. Имеют фиксирующий механизм, который состоит из двух рычагов, зажимающих губки.

Столярные тиски

Используются при работе с деревянными и пластиковыми заготовками. Чаще фиксируются винтами к столу или станине. Доступны вариации с фронтальным зажимом.

- К губкам обычно крепятся деревянные прокладки, чтобы удерживать заготовку, не портя при этом поверхность обрабатываемой детали.

- Предусмотрены накладки, чтобы не оставалось следов на деталях из светлой или мягкой древесины.

- Модели с фронтальным креплением подходят для вертикальных поверхностей.

- Встречаются модели с комбинированным устройством зажима – сочетание чугуна и дерева.

Некоторые столярные модели тисков оснащены быстрозажимными винтами для удобства позиционирования подвижной губки и предварительного зажима.

Признаки и причины поломки

Главной причиной поломки слесарных тисков является приложенное мастером чрезмерного усилие при затягивании заготовок. Второй причиной может послужить использование инструмента не по назначению. Обнаружение поломки происходит позже, спустя несколько лет или даже больше. Как правило, деформации подвержены чугунные модели слесарных тисков.

Признаки того, что тиски сломались:

- разрушение подвижных лапок;

- разлом гайки в станочных моделях;

- разрушение наковальни в чугунных приспособлениях;

- кривизна фиксирующих лапок;

- люфт винта;

- выкручивается вал при попытке разжать заготовку;

- невозможность разжать заготовку;

- срезанный штифт;

- плохая фиксация заготовок.

После выявления признаков поломки следует произвести ремонт тисков. Сделать это можно в домашних условиях.

Особенности конструкции

Начинать самостоятельно непростой процесс по изготовлению слесарных тисов в домашних условиях имеет практический смысл из-за достижения больших преимуществ. Такой необходимый инструмент:

- пригодится всем, кто увлекается творчеством по металлу – столярным, слесарным делом;

- понадобится в квартире, на даче, в своем доме;

- позволяет выполнять с высокой точностью разные работы – обработку поверхностей, удаление заусениц, сверловку, снятие фасок и прочее.

Дополнительная мотивация изготовления слесарных тисков своими руками – экономия средств. Готовые изделия, которые продаются в магазинах, стоят дорого.

Слесарные тиски, установленные в различных заводских мастерских, состоят из конструкционного чугуна (станина) и инструментальной стали (упорный винт, ручка, прижимные губки, болты, гайки и прочие крепежи). В силу технологических и объективных сложностей изготовить нужный инструмент для дома из перечисленных выше сплавов не представляется возможным. Поэтому домашним умельцам приходится искать альтернативу, выбирая конструкцию, где применение чугуна необязательно.

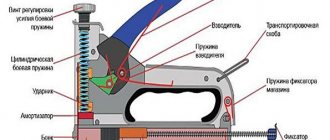

Чтобы понимать, как сделать мощные слесарные тисы без постороннего участия для собственных нужд, человек должен знать устройство стандартных образцов, установленных на заводах, фабриках, а также специфику работы таких приспособлений. Конструкционно слесарные тиски состоят из нескольких основных частей:

- основание;

- подвижная и неподвижная губки;

- параллельные сменные пластины;

- упорный и прижимной винты;

- внутренняя гайка;

- ручка.

В популярных моделях заводских тисков предусмотрен механизм поворота на определенное количество градусов. Для домашних модификаций он не представляет большого интереса, поэтому народные умельцы, изготавливающие тиски для собственных потребностей, обходятся без такого распространенного усовершенствования.

Мастер перед началом требуемых действий при помощи длинной ручки отводит назад подвижный механизм со сменной металлической пластиной. Далее вставляет в образовавшийся зазор деталь, заготовку и начинает закручивать мобильную часть тисков до упора, с зажимом, прилагая характерные усилия.

Регулирование слесарных тисков вперед/назад при помощи подвижной губки осуществляется за счет длинного винта с дюймовой или трапецеидальной резьбой, с крупным шагом, который последовательно движется внутри неподвижной гайки, установленной в корпусе. Поворот механического устройства выполняется после ослабления прижимного винта и осуществляется мастером посредством необходимых усилий.

Некоторые мужчины с целью экономии финансов и личного времени изготавливают миниатюрные слесарные тиски из подручных инструментов. Наиболее известный вариант несложного приспособления, используемого в домашних условиях, – усовершенствование плоскогубцев. В прижимных губках сверлится сквозное отверстие, нарезается резьба. В подготовленное отверстие с одной стороны вкручивается болт, а с другой – накручивается гайка. В процессе работы деталь вставляется между губок и зажимается парой болт/гайка. Трудно доказать все преимущества мобильной конструкции, потому что для достижения комфорта и безопасности все-таки лучше использовать стационарные тиски.

Ремонт и реставрация слесарных тисков своими руками

- Признаки и причины поломки

- Как отремонтировать?

- Восстановление

- Чем покрасить?

Слесарные тиски — незаменимый помощник для домашних и профессиональных работ. Со временем любой инструмент может выйти из строя. Не стоит спешить покупать новое приспособление. Тиски можно отремонтировать своими руками. В данной статье речь пойдет о причинах и признаках поломки, а также о том, как можно восстановить инструмент.

Особенности

Устройство выполняет две задачи: фиксирует обрабатываемую деталь крепко и положительно влияет на качество ее обработки. А также достигается хорошая скорость выполнения.

Главным и значительным параметром для станочных тисков является жесткость. Отсутствие визга, который режет слух, при обработке детали достигается с помощью жесткости тисков. Без этого фреза могла бы дребезжать. Инструмент, который стоит дорого, просто вышел бы из строя раньше намеченного срока эксплуатации. Поверхность детали также не была бы обработана должным образом, имела шероховатость. Такие детали часто бракуются, что приводит к потерям финансов.

Универсальные слесарные тиски снабжены рифлеными губками, а станочные – имеют всегда гладкие губки. Поверхность должна быть обработана – использование чернового варианта сразу после того, как они были отлиты, исключено. Обработка губок проводится на режущем инструменте (применяют фрезу или долбяк). Следующим этапом является шлифовка. Используют плоскошлифовальный станок, с помощью которого удается достичь нужного результата: шероховатость и форма поверхности приобретают заданные значения.

Выпуск любой продукции, в том числе станочных тисков для ЧПУ, имеет комплектацию, соответствующую требованиям необходимого стандарта – ГОСТа (государственный стандарт):

- тиски соответствуют требованиями ГОСТ 16518-96;

- использование болтов в комплекте – 13152-67;

- тисков – 4045-75;

- прихватов – 4735-69;

- прижимов – 18758-80.

Признаки и причины поломки

Главной причиной поломки слесарных тисков является приложенное мастером чрезмерного усилие при затягивании заготовок. Второй причиной может послужить использование инструмента не по назначению. Обнаружение поломки происходит позже, спустя несколько лет или даже больше. Как правило, деформации подвержены чугунные модели слесарных тисков.

Признаки того, что тиски сломались:

- разрушение подвижных лапок;

- разлом гайки в станочных моделях;

- разрушение наковальни в чугунных приспособлениях;

- кривизна фиксирующих лапок;

- люфт винта;

- выкручивается вал при попытке разжать заготовку;

- невозможность разжать заготовку;

- срезанный штифт;

- плохая фиксация заготовок.

Некоторые дефекты слесарных тисков можно обнаружить сразу. К таким незначительным поломкам относятся трещины, сколы, излом или изгиб отдельных деталей.

После выявления признаков поломки следует произвести ремонт тисков. Сделать это можно в домашних условиях.

Как отремонтировать?

Перед тем как починить инструмент своими руками, его нужно разобрать и помыть каждую деталь. Если приспособление покрыто налетом ржавчины, её необходимо удалить. Для этого можно использовать как профессиональный преобразователь ржавчины, так и домашние средства. Избавиться от налета поможет уксус или керосин. Изделие следует замочить в жидкости и оставить на некоторое время. Позже следует пройтись по инструменту жесткой щеткой. Полировать тиски следует до появления родного блеска металла.

После процедур очистки и разбора следует приступить к самому процессу ремонта. Если причиной поломки является прокручивание винта в гайке, то необходимо разрезать гайку вдоль на 3 части и обновить резьбу. Для этого потребуется болгарка. Затем нужно восстановить целостность гайки путем приварки отрезанных частей на свои места.

Швы зачищают лепестковым кругом. Также сварные швы можно обработать напильником по металлу.

Теперь нужно заново собрать инструмент. Порядок действий при сборе тисков таков:

- главные лапки надвигают на основание;

- лапки продвигают как можно левее, это поможет легко установить планки при следующем шаге;

- сперва крепится одна планка, затем вторая;

- для финишной фиксации планок требуется сдвинуть лапки вправо;

- после этого необходимо вставить гайку и закрепить в ней винт.

Если тиски в запущенном состоянии, то для выкручивания ржавых болтов и деталей рекомендуется использовать керосин. Следует смазать детали и подождать несколько минут. После чего заржавевшие болты начинают постепенно прокручиваться. После ремонта можно отшлифовать приспособление. Вручную этого делать не стоит. К тому же на это уйдет много времени. Для шлифовки берут специальную щетку для болгарки. Во время работы необходимо использовать защитные очки. Для устранения незначительных дефектов (царапины, неглубокие трещины) поверхность изделия требуется зачистить или запаять.

Восстановление

После выполненного ремонта тиски нужно отреставрировать. Для того чтобы инструмент принял надлежащий вид, его нужно смазать и покрасить. Перед смазыванием тисков поверхность необходимо обезжирить. Для этого используют ацетон или любой другой растворитель. Для смазки используют обыкновенное смазочное масло. Также можно применить силиконовую смазку или литол с солидолом. Так как приспособление не имеет узлов, работающих при большой нагрузке, то для смазки подойдет практически любое средство.

Для смазки инструмента нужно сделать следующее:

- снять подвижные лапки;

- прокрутить рукоять, выдвинуть лапку и снять её;

- винт и отверстие лапки прочистить щеткой и еще раз обезжирить;

- затем следует нанести смазку на винт в умеренном количестве.

Далее следует собрать тиски и прокрутить ручку. Если механизм идет плавно, то больше ничего делать не нужно. Если же тисы ходят туго, то дополнительно можно смазать маслом раздвижные лапки. После смазывания слесарные тиски необходимо оставить на некоторое время.

Порядок монтажа

Когда все предварительные работы выполнены и детали подготовлены, можно начинать непосредственно монтаж тисков. Выходящие с тыльного края станины кулисы крепим гайками, предварительно нарезав резьбу. Гайку следует накрутить и на винт. Чтобы обеспечить ее фиксацию, выполняется соответствующий паз на поверхности станины, в соответствии с размерами гайки.

Монтирование столярных тисков

После монтажа неподвижной станины, винта и кулис, устанавливается подвижная губка. На край резьбового винта, выходящий за переднюю поверхность передвигающейся губки, с проложенной шайбой накручивается гайка и контргайка, для обеспечения крепления.

После того как все элементы закреплены, устанавливается вороток.

Столярные тиски готовы к применению. При проворачивании воротка, винт входит в гайку на неподвижной станине и притягивает подвижную губку.

Деревянные тиски изготовить самостоятельно достаточно просто. Кроме того, их можно выполнить в соответствии с размерами обрабатываемых деталей. От этого зависит расположение кулис, длина ходового винта. Можно удлинить губки и выполнить два зажимных винта, что позволит зажимать более длинные детали. Здесь каждый должен определять самостоятельно требуемые размеры, в зависимости от того, для каких работ будут использоваться тиски.

Чем покрасить?

Средства для покраски слесарных тисков могут быть такими.

- Молотковая эмаль. Данный вид покраски оставляет после себя привлекательный внешний вид инструмента. Но стоит учитывать, что при механическом воздействии краска легко скалывается.

- Эпоксидная краска. Надежный вид покраски. Минусов не имеет. Незначительным недостатком считается малая цветовая палитра представленного ассортимента.

- Краска Sadolin. Автомобильная краска. Перед работой следует хорошо прогрунтовать поверхность.

- Набор для покраски ванн. Для слесарных тисков подойдет белая эпоксидная двухкомпонентная краска.

Те детали, которые не планируется красить, можно заклеить скотчем. Некоторые мастера советуют использовать намыленную газету. Она тоже отлично приклеивается к поверхности. Не нужно красить резьбу и те места, где какие-то детали двигаются или вставляются. При дальнейшем использовании прокручивать рукоятку будет достаточно проблематично.

Как видим, восстановить слесарный инструмент вполне возможно в домашних условиях. Безусловно, не стоит доводить приспособление до плачевного состояния. Но некоторые рекомендации помогут отреставрировать даже те инструменты, которые долго не использовались и покрылись налетом ржавчины.

При явных поломках рекомендуется полностью разобрать изделие и произвести полный ремонт.

Также при выполнении работ необходимо соблюдать технику безопасности. Стоит помнить, что работать с лакокрасочными средствами и шлифовальным инструментом следует в маске и защитных очках.

Реставрация слесарных тисков представлена на видео далее.

Ремонт и модернизация слесарных тисков.

Запись опубликовал fenixjune · 15 ноября, 2014

Долго думал, куда поместить эту статью. На форуме есть несколько подобных тем. Хотел, было в одну из них. Но баян, смотрю, получился слишком длинный и в растянутом состоянии. Куда ни приткни, везде будет выпирать. Решил опубликовать здесь, местами ссылаясь на упомянутые темы.

Достались мне по случаю вот такие слесарные тиски (фото 1)

Укомплектовал губками (там их не было) прикрутил к столу. Начал работать. Тиски, мощные и надежные. Одно меня не устраивало — слишком маленький расход губок (80мм см. фото 2).

Как-то сидел в раздумьях и засомневался: ну не может быть, такие мощные тиски и так мало раскрываются. Не долго думая, снял их с крепления на столе и полностью разобрал. (см. фото 3).

. Не ошибся. Как оказалось, это были тиски с быстропереустанавливаемой подвижной губкой. Как видим, прежний владелец сильно их усовершенствовал в худшую сторону. Во-первых, приварил гайку к храповой упорной планке, тем самим исключил не только возможность быстрой переустановки, но и возможности регулировки расхода губок. А во-вторых, он заварил паз подъёма винта для быстрой смены позиции губки, причем место сварки было тщательно зашлифовано и окрашено. Это и сбивало с толку.

Прежде всего, что я сделал — отрезал гайку от планки (фото 4)

по швам (замечу, швы были очень надежны — провар миллиметров по 5-6) в результате гайка и планка в этих местах стали у́же на 10-12мм. Хотел, было восстановить их наплавкой и последующей фрезеровкой, но, попробовав напильником обработать оставшуюся в пазах сварку, понял, что профрезеровать не удастся, поскольку при сварке эти детали сильно подкаливаются. К тому же, произведя проверочный расчет одного зуба храпового механизма на прочность, определил, что он должен выдержать усилие минимум 3000кГ. Поэтому поправил все зубья трехгранным напильником (кое-где, помогая шлифмашинкой) и оставил, как есть .

Само собой, расфрезеровал заваренный паз в подвижной губке для подъёма винта при быстрой переустановке

Собрал тиски. Появилась регулировка, увеличился расход до 180мм. Одно было непонятно — иногда, при зажиме винта, храповик гайки выскакивал из зацепления и, ясно, что губки расслаблялись (скорей всего, по этой причине и была приварена гайка к храповику).

Разобрал все по новой. Начал грешить на то, что гайка сидит слишком свободно в корпусе направляющих подвижной губки и заходит в зацепление с перекосом. Приварил к ней направляющий элемент (фото 5)

) из полосы толщиной 4мм и подогнул его таким образом, чтобы он был подпружинен к стенке направляющей. К тому же длину и место установки этой планки выбрал таким образом, чтобы на ощупь снизу можно было бы определить местоположение гайки, что облегчает настройку при переустановке губки, и, что немаловажно, способствует улучшению безопасности, так как в процессе зажатия тисков иногда происходит тупиковая ситуация, когда смыкание губок (зажим детали) происходит практически одновременно (или чуть позже) с началом контакта гайки с упором крайнего её положения. В этом случае даже приложение максимально возможного усилия к рычагу винта, может не обеспечить надежного зажима закрепляемой детали, усилие будет израсходовано в контакте перехода гайка-упор (Кстати с этой проблемой столкнулся не только я. См., например, пост https://www.chipmaker.ru/topic/89198/page__view__findpost__p__2277400 автор insof, в теме Слесарные тиски. Ремонт). Собрал тиски. К моему глубокому огорчению, соскакивание гайки с храповой планки не устранилось.

. Снял тиски с крепления, положил на бок, чтобы хоть как-то визуально наблюдать процесс зажатия, при этом винты крепления планки ослабил на 2-3мм (фото 6).

Тут все стало ясно и понятно. Скорей всего заводской брак. При зажатии планка при заходе в неё зубьев гайки начинала приподниматься (втягиваться на своё место, так как крепежные винты я ослабил) причем существенно (3мм). Не долго думая, взял две шлифованных полоски толщиной 3мм, установил их в образовавшийся зазор (фото 7).

и прихватил их к планке двумя сварными точками (для предохранения от выползания, хотя прижатые винтами, они и так должны стоять надежно).

Установил тиски. Начал зажимать, переставляя губку в разные положения. Зажим надежный, выскакивание гайки из зацепления прекратилось. Начало смущать другое: при вращении винта на откручивание, губки не расходились, гайка вместе с винтом приподнималась и перескакивала в следующую позицию храповика. По большому счету можно было бы работать и так — ослабить винт, оттянуть губку назад рукой. Для меня это непривычно. Начал соображать, как сделать так, что бы откручивать можно было как в обычных тисках, но функция быстрой переустановки губок — что бы сохранилась. Пришла идея. Решил к шайбе расположенной между упорной поверхностью винта и корпусом подвижной губки приварить хвостовичок и таким образом фиксировать винт от поднятия вверх вместе с гайкой при откручивании. А для сохранения возможности быстрой переустановки, в этом хвостовичке профрезеровал паз длиной равной длине паза в корпусе подвижной губки. Шайба в рабочем положении фиксируется винтиком. (фото

Восстановление тисков СССР с переделкой, электролиз и покраска

После того как появились данные тиски, было желание их восстановить. Тиски сделаны ещё во времена СССР. после некоторых неудач вернуть прижимные губки на место (резьбы были сорваны, были м9, болты практически пришли в негодность), а рассверлить сами губки до диаметра м10 не удалось (закалены).

Из-за этих сложностей пришла в голову сделать другой тип прижимных губок, и сделать их так чтобы сверху была небольшая плоская поверхность для рихтовки небольших железок (полоски, уголки и т.д.)

Материалы и инструменты:

- старые тиски

- лист металла 25мм

- винты (внутренний шестигранник) м10х25 (6шт.)

- корщётка для УШМ (болгарка)

- шлифовальный круг для УШМ (болгарка)

- отрезной круг для УШМ (болгарка)

- лепестковый круг для УШМ (болгарка)

- маркер для разметки (или разметочный карандаш)

- краска аэрозольная

- средство для чистки канализационных труб

- обезжириватель (ацетон, растворитель и т.д.)

- строительный таз 90 литров (пластиковый)

- жестяной металл (жертвенный)

- струбцины (G и F образные)

- рабочие тиски

- УШМ (болгарка) 125 и 230 круг

- дрель

- свёрла 8,11,17 мм

- автомобильная зарядка 12 вольт

- имбусовые ключи (шестигранники)

- гаечные ключи (рожковые или накидные)

- рулетка, линейка, угольник (всё что годится для разметки)

- рабочие тиски

- набор для нарезания резьбы

РЕСПИРАТОР, ЗАЩИТНЫЕ ОЧКИ, ЗАЩИТНЫЕ НАУШНИКИ и ОБЯЗАТЕЛЬНОЕ ЗНАНИЕ ТЕХНИКИ БЕЗОПАСНОСТИ

Шаг 1: Разметка и отрезка лишнего

- Как всё лишнее убрано (опора на которой вращается стационарная часть тисков, винт), приступаем к разметке по периметру на месте, так чтобы можно было обрезать место крепления старых губок и получить плоскость, на которую будет устанавливаться пластина.

- Как всё размечено приступаем к отпиливанию. НО! если у вас нет или мало опыта, то лучше попросите того кто имеет опыт в резке болгаркой такие толстые пластины! Может обратитесь в организации которые могут вырезать лазером, плазмой и т.д. Т.к. при резке отрезной круг может “закусить” и вы можете пострадать.

Вот такие отпиленные губки должны остаться после процесса отпиливания

- Теперь надо шлифовать полученную поверхность до тех пор, пока приблизительно не начнёт появляться плоскость….. Если перестараетесь и шлифовальным кругом снимите лишний слой металла ничего страшного, щели или ямки можно поправить или сваркой, или подложить подходящей толщины кусочки металла. Чтобы контролировать плоскость которую шлифуете используйте, лучше всего, металлическая линейка или угольник. Они лучше всего покажут неровности, которые надо или убрать, или наварить сваркой (если понадобится, в том случае если перестараетесь).

- После шлифовки получаем нужную поверхность. Шлифовать до идеальной поверхности не надо, эта плоскость всё равно закроется новыми губками. Главное чтобы лист металла не “плясал” на этой поверхности.

Шаг 2: Разметка и отрезка на листовом металле 25мм

Берём листовой металл (его можно легко найти на базах приёма металлолома, я его там и нашёл) кладём на стол и сверху кладём в перевёрнутом виде наши тиски.

- Сначала обводим образовавшуюся подошву. Далее делаем обводку после первой разметки с запасом 5-10мм (кому как понравится). Это нужно для того, что литьё в те времена не было идеальным (зато качество металла было на высоте) и если делать “впритык” то в конечном итоге можем получить кривое исполнение в финале. Главное не забыть по стороне которая будет находиться вдоль корпуса тисков увеличить длину на 10-15мм, это нужно сделать для того, чтобы чугун тисков под губками не участвовал в зажатии детали. Если обратить внимание на любые тиски то под губками в зажатом состоянии есть зазор от 5 до 10мм. След. фото (ниже) показывает пример…..

- Как всё разметили приступаем к резке. Соблюдайте технику безопасности! Чугун отрезался достаточно легко, но сам металл 25мм поддавался тяжело и “закусило” диск так что шайбу на отрезном круге, можно сказать, прожевало .

- Теперь получаем кусок металла, который в дальнейшем станет новыми губками для наших восстановленных тисков.

Шаг 3: Установка металла для дальнейшей работы

- Как всё выпилили и уложили на место, теперь надо разметить места сверления. Как было написано, буду использовать винты м10х25 так, чтобы головки скрылись в толще металла губок.

- Я решил в каждую из губок вкрутить по три винта, думаю будет достаточно.

- Сначала фиксируем в нужном положении кусок выпиленного металла на самих тисках так, как они будут в конце работы находиться. В первую очередь сверлим отверстие сверлом 8мм (под м10) обе детали, лист и тиски, с одного прохода, сверлим все три отверстия. Затем убираем лист и расширяем, в нём же, в готовое отверстие 8мм до 11мм, это нужно чтобы винт м10 закручивался легко и не встречал препятствий в лице толщи металла. После рассверливания 11-ым сверлом в это же место сверлим 17мм на глубину высоты головки винта, это нужно чтобы головка “спряталась” под плоскостью губок и было “заподлицо” или вровень с поверхностью. В самом же чугуне тисков нарезаем резьбу под м10.

- После того как нарезали резьбу в неподвижной части тисков, просверлили все необходимые отверстия, и закрепили лист с помощью 3 винтов, двигаемся дальше…… на подвижной части сверлим отверстия как было описано выше.

- Лист ещё не распиленный на губки прикреплён, а подвижную часть выдвигаем так чтобы её будущая губка не лежала на ней, делаем разметку для распиливания на две части. И как разметили начинаем резать, при этом обязательно максимально постараться чтобы болгарка держалась под прямым углом к плоскости губок. Иначе при зажатии детали будет иметься уклон. Ну и как распилили прикручиваем вторую губку…. и проверяем угольником точность реза.

Всё удалось…..

Шаг 4: Грубое очищение переде электролизом с дальнейшей покраской

- Чтобы очистить куски ржавчины с доступной поверхности лучше использовать корщётку для болгарки. Снимает ржавчину на “УРА”, но для трудно доступных мест нужен электролиз. Для начала нужно “обтрепать” видимую ржавку. Фото одно, но на нём всё понятно.

- Перед очисткой решил шлифануть грубые места после отливки в форму, чтобы в конечном результате выглядело всё более-менее аккуратно.

- Все остальные работы по очищению проходили под электролизом.

Шаг 5: Электролиз

- Для того чтобы все детали поместились в одно корыто, пришлось купить за 400р. пластиковый строительный таз на 90 литров. Такое решение было принять чтобы всё очистить с одного раза.

- Как размещены все детали и подключены к проводу (все детали должны быть подключены к проводу, чем лучше контакт тем лучше очиститься металл), подключаются к проводу “-“, затем нарезаем листовой металл (жертвенный) и ставим по стенкам таза, они будут подключаться к проводу “+”. Самое главное чтобы детали (-) и жертвенный металл (+) не соприкасались, иначе будет короткое замыкание.

- Как всё готово заливаем воду (обычную) и добавляем средство для очистки канализационных труб (должен находиться гидроксид натрия, можно использовать самый дешёвый, я так и сделал и результат был на лицо). Перемешиваем. Подключаем клеммы от зарядки АКБ (было описано выше).

- Подключаем к сети зарядку АКБ и выставляем на 5А. У всех разные зарядки, если у вас крутая зарядка (недешёвая), то можете сразу поставить на максимум. В моём случае зарядка покупалась в целях зарядки АКБ, поэтому брал, как говориться, дёшево и сердито. Сначала поставил на максимум (около 8-10А), она быстро перегревалась, срабатывал предохранитель, и приходилось ждать пока остынет, но на 4-6А, последние часов 12, я выставил на 5А. Работало отлично до конца очищения.

- Очищение видно во время процесса. Места металла, которые были тёмными или ржавыми начнут светлеть, приобретать характерный металлический отлив, означает что процесс проходит удачно. При этом, будет как бы закипать, шипеть и т.д.

Шаг 6: Покраска

- После отключения зарядки АКБ воду сливаем, и желательно, детали после такой очистки промыть водой т.к. само средство мыльной консистенции, на ощупь на деталях это ощутимо.

- Ждём пока вода обсохнет, или можно с помощью компрессора (если таковой имеется) обдуть.

- Далее обезжириваем данные детали и подготавливаем место где они будут окрашиваться, чтобы краской не испортить окружающие места, я использовал самую дешёвую шторку для ванн.

- Наносим грунтовый слой.

- Перед тем как наносить краску, лучше выждать почти полтора суток, не смотря на то что пишут на балончиках краски производители (в кратце, уже сталкивался с тем, что после сушки по инструкциям производителя грунт-краска стиралась и не твердела). После краски те же условия.

- Покрасил двумя цветами: синим и красным.

Ну и на конец уже собранные тиски в новом виде

Результат на лицо. Я был рад что смог восстановить инструмент, и собственно уже попользовался ими (зажимал подшипники для разбора, нужна была внешняя обойма от него и др. работы)

Как отремонтировать слесарные тиски своими руками

Иногда бывает так, что ручка тисков крутится, а подвижная губка стоит на месте. Понятное дело, что работать таким инструментом не получится.

Впрочем, это изъян можно исправить. В данном обзоре мастер показывает, как отремонтировать слесарные тиски своими руками.

Первым делом тиски нужно будет разобрать. Конкретно в данном случае нас интересует винт и гайка.

Винт прокручивается в гайке, и поэтому подвижная губка остается на месте при вращении ручки.

Теперь, когда неисправность выявлена, можно приступать к ее устранению. И для этого нужно будет сначала разрезать гайку вдоль на три части.

Что это такое?

Прецизионные станки – это прибор, позволяющий обеспечить максимально точную позицию детали и ее минимальное отклонение относительно губок.

К преимуществам этих станков можно отнести:

- быстрая установка тисков на рабочей поверхности;

- 100% выравнивание оборудования относительно необходимой плоскости;

- высокая точность позиционирования детали, а также минимальное ее смещение;

- направляющие повышенной твердости;

- постоянное усилие зажима, без ослабления;

- увеличение скорости среза и съема материала.

Прецизионные тиски широко применяются не только на крупных производствах, но и в небольших компаниях, занимающихся фрезерной и иными обработками металла, дерева и других материалов.