Угловая шлифовальная машинка считается очень травмоопасным оборудованием, потому принципиально заблаговременно знать, как верно резать металл болгаркой, чтоб избежать травм и отлично совладать с поставленной задачей. Нужно смотреть за соблюдением мер безопасности во время работы и использовать средства персональной защиты: воспользоваться респиратором, надевать защитные перчатки либо рукавицы, очки и пр.

Режущая оснастка должна применяться строго по предназначению, работы проводятся с применением особых кругов по металлу. Категорически не рекомендуется снимать защитный кожух. Как верно работать с болгаркой смотрите на видео:

К резке металла болгаркой нельзя приступать без получения соответственных познаний и неких способностей. Самой главной угрозой является возможность заклинивания режущего круга в зоне резания и его следующее разрушение. При проведении работ болгарка должна прочно удерживаться 2-мя руками. Вести рез необходимо строго от себя. Глубина разреза определяется поперечником диска.

Разделка железного уголка имеет некие аспекты:

- Большой уголок (более 60 мм) сподручнее резать вдвоем с напарником. В обстоятельствах мастерской заготовку зажимают в слесарных тисках или фиксируют струбцинами на недвижном основании. Уголок укладывается на поверхность опорной конструкции (стол, ящик и пр.) так, чтоб отрезаемый край свешивался, а его другая часть лежала стопроцентно по опоры. Ассистент в этом случае должен прижимать заготовку и немного тянуть ее от себя для исключения закусывания диска. Резку начинают от края, передвигаясь в сторону ребра.

- Раскрой уголка с наименьшими габаритами (до 60 мм) допускается провести без помощи сторонних. Разрезаемый материал выкладывается с опорой на обе полки (ребром ввысь). Отделяемая часть обязана стать на весу не касаться земли либо пола. Остающаяся часть придавливается левой ногой (в случае отсутствия способности жесткой фиксации), для возможности держать болгарку обеими руками. Резку следует начинать с ребра, равномерно опускаясь вниз и углубляясь в площадки уголка.

Какие изделия можно резать лазером

Лазерной резке подвергается достаточно большое количество изделий, отличающихся по толщине, форме исполнения, размерам.

В первую очередь, это листовый материал, предназначенный для дальнейшей обработки. Листы нержавеющей стали предварительно подгоняются под размер столешницы станка и проверяются на равномерность толщины. С помощью лазера можно совершить первостепенную, внешнюю декоративную или же подгоночную обработку детали.

Также, можно резать или подгонять готовые изделия по толщине и ширине. Данная процедура может вас выручить появления несоответствий размеров на уже готовых деталях.

Гидроактивный метод

Лазерная резка и гравировка: услуги, изделия, материалы

Действие заключается в подаче жидкости через сапфировое, алмазное или рубиновое сопло шириной 1/10 мм. Выходной поток ускоряется до скорости, в три раза превышающей скорость звука, после чего тонкий концентрированный поток способен резать прочный материал, включая нержавеющую сталь. Чистая вода используется для мягких заготовок, для более твердых заготовок добавляются абразивные элементы (песок).

Скорость современных установок высока, поэтому они успешно конкурируют с лазерными и плазменными устройствами. Например, Dekart W2040 L снижает до 8 м металла в минуту (в зависимости от толщины); в случае нержавеющей стали этот показатель обычно составляет 2-3 м / мин.

Интересный факт: на Западе проводились исследования по выявлению эффективности гидроабразивных и лазерных машин. Для этого были вырезаны десятки пластин толщиной 0,3 мм каждая. Выяснилось, что для сумки толщиной до 6 мм лазер более эффективен, а для более 6 мм. Гидравлический аккумулятор.

Преимущества метода:

- Нержавеющая сталь не нагревается во время работы;

- Уменьшается вероятность деформации заготовок;

- Высокое качество реза;

- Наименьшие материальные потери

- Скорость работы;

- Минимальная погрешность процесса (ширина реза в 10 раз тоньше, чем при дуговой резке).

Недостатки:

- Высокая стоимость оборудования (обычная гидроабразивная машина обойдется пользователю в 3 миллиона рублей и более);

- Быстрый износ рабочих частей.

Резка нержавеющей стали струей воды считается перспективным методом обработки.

Плазменная резка

Методика была разработана около полувека назад и сразу свела на нет недостатки газо-дугового оборудования. Принцип действия отчасти напоминает ранее рассмотренный — сжатая электрическая дуга интенсивно плавит нержавейку вдоль линии реза, а остатки жидкого металла («брызги») удаляются с поверхности быстрым плазменным потоком. Скорость операции впечатляет — плазма имеет температуру 15-20 тыс. градусов (против 1800 градусов у обычной дуги), поэтому производительность работ в разы выше.

Плазменная резка нержавеющей стали признана лучшим вариантом обработки. Для нее не требуются баллоны с газом, дополнительные химические вещества, особые требования к пожарной безопасности помещения. Для работы нужны лишь электричество, воздух и недорогие расходные материалы — электроды и сопла. Это делает плазму наиболее выгодным способом резки нержавейки.

Лишь один недостаток есть у методики — кромка среза получается не очень ровной, требуя дополнительной обработки. Однако качество поверхности вдоль линии реза намного выше, чем при дуговой обработке.

Чем выше теплопроводность материала, тем более тонкую деталь обрабатывает плазма. К примеру, допустимая толщина меди должна быть ниже максимальной толщины нержавейки при прочих равных условиях резки.

При обработке заготовок толще 200 мм рекомендуется использовать газо-дуговую резку.

Какое сверло лучше использовать

- Любой инструмент, в сплаве которого присутствует кобальт. Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком. Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся.

- Дорогостоящий специализированный инструмент. Такие победитовые сверла могут просверлить нержавейку, а не только бетон. Они имеют определенный угол заточки победита.

- Для тонкой нержавейки можно применить сверло в форме пера для керамической плитки. Это не лучший вариант, но поможет одноразово просверлить заготовку.

Применение кобальтового сверла

Как просверлить нержавейку. советы по выбору сверла для нержавейки

Из старых советских сверл по нержавейке наиболее подходящим будет инструмент с маркой Р6М5К5. Этот тип оснастки содержит в составе сплава до 5 % кобальта. За счет этого элемента инструмент приобретает высокую прочность, а температура нагрева может достигать 135 градусов по Цельсию, что не влечет за собой разрушения материала. Изделия такого качества можно найти только на рынках, где продают старое советское оборудование, и то не всегда. Альтернативой кобальтовому сверлу отечественного производства выступает зарубежный аналог под маркой HSS-Co.

Как правильно подобрать отрезной диск

Обязательно нужно обратить внимание на срок годности (он выбит на ободе втулки), т. к. в качестве связки в таких изделиях используются бакелитовые смолы, которые со временем высыхают и теряют упругость. Также нужно понимать, что диски для резки металла одного и того же типа, но различных производителей во время работы ведут себя по-разному. Поэтому, чтобы не было сюрпризов, кроме анализа стандартных данных, надо обязательно поискать дополнительную информацию в отзывах покупателей, на профильных форумах и т. п. Ниже в видеоролике рассказывается, чем отличаются несколько практически одинаковых дисков различных брендов.

Лазерная резка нержавейки в Москве

Чем резать листы гвл

Организация «Металлоизделия на заказ» предоставляет услуги по профильной, декоративной и отделочной резке нержавейки по самой современной и точной технологии: лазерной. Компания существует большой промежуток времени на рынке, и успела продемонстрировать себя как надёжный и ответственный партнер. Осуществляем лазерную резку нержавеющей стали по Москве и Московской области, а так же в Люберцах

В распоряжении фирмы имеется большое количество станков и оборудования, предназначенного для обработки металлов различного типа, включая большое количество разновидностей нержавейки по форме исполнения и толщине.

Как рассчитать расход отрезного диска

Главный недостаток этого метода — проблема неповторяемости параметров отрезных кругов одного и того же типа, приобретаемых пользователями на современном российском рынке. Поэтому лучше всего для каждой партии закупленных дисков принимать собственный норматив, проведя несколькими из них пробную резку на определенных типах заготовок из металла (лист, труба, арматура и т. п.). Таким способом со временем можно накопить достаточную базу данных, проанализировать закономерности и выработать свои нормативы с поправочными коэффициентами.

Нередко встречается утверждение, что отрезными кругами по камню без проблем можно резать цветные металлы. А что вы думаете по этому поводу? Поделитесь, пожалуйста, своим мнением в комментариях.

Источник статьи: https://wikimetall.ru/oborudovanie/otreznoj-disk-po-metallu.html

Резка чугуна болгаркой

Чугун является металлом достаточно хрупким, но очень прочным, поэтому для его раскроя рекомендуют использовать диски с алмазным напылением. Можно резать чугун и простыми дисками по металлу, но они гораздо менее долговечные. Разрезать этот материал болгаркой можно только по прямой линии. Любая попытка произвести фигурный рез способна привести к заклиниванию режущего круга. В результате при больших нагрузках абразивный элемент разрушается и его части, вылетающие на большой скорости, могут сильно травмировать находящихся поблизости людей. Но лучше резать чугун пилой, как на видео:

Болгарка для работы с металлом является наилучшим решением. Этот универсальный инструмент позволяет использовать его не только для раскроя, но также для полировки, зачистки, шлифовки металла и множества других операций.

Вырезать круг из нержавейки 1.5 мм. болгаркой.

При соблюдении правильной технологии резки металла отделяемый кусок будет опускаться вниз под своим весом, тем увеличивая ширину зоны реза. Возможность заклинивания диска сводится к нулю.

Для порезки труб болгаркой рекомендуется использовать отрезные круги шириной менее 1 мм, иначе рез проводить тяжелее, также будет очень много искр и вылетающих раскаленных частиц.

Разработка проведения работ такая:

- Труба закрепляется в тиски либо фиксируется другим методом. При всем этом отрезаемая часть должна свешиваться. Не допускается располагать заготовку меж 2-ух опор и проводить рез в центре, т. к. произойдет заклинивание режущего лезвия (по причине провисания трубы).

- При помощи полосы бумаги и малярного скотча наносится разметка. Концы ленты обязаны быть очень точно сойтись. Домашние умельцы советуют опускать трубу в жидкость под требуемым углом, а далее по границе сухого и влажного отмечать линию реза.

- Разрез следует делать с высшей части трубы, равномерно опуская болгарку ниже. Режущий диск должен проходить по самому краю наклеенной полосы.

Труба огромного поперечника разрезается малость по другому, так как рабочая часть круга не делает это за раз. Стена режется посекторно, а трубу поворачивают подходящей стороной.

Для резки алюминия болгаркой употребляется другой тип дисков, т. к. это мягенький металл и режущий инструмент там вязнет. Есть особые отрезные диски для алюминия и меди.

Не следует пробовать сделать пропил за один проход, так-как на зубцах режущего инструмента образуются наклепы и он зажимается в материале. Рез делают осторожно, не прорезая металл до конца. Необходимо проходить пару раз на один месту и даже не допускать перекосов. Процесс довольно неспешный, и качество реза будет низкое. При разрезании заготовок большой толщины спецы советуют капать в зону реза керосин. С алюминием лучше работать ручным фрезером, который позволяет делать фигурный раскрой и делать отверстия. Можно ну что же:

Основные этапы процессы каления

Для закалки нержавейки желательно знать ее точную марку, или, по крайней мере, к какому из типов по углероду она относится (больше или меньше 0.4 %)

Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить. Марку фабричной нержавейки можно узнать у продавца заготовки, который также может посоветовать, как лучше ее закалить

Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

В общем случае полный цикл термообработки детали из нержавейки включает в себя следующие этапы:

- Подготовка оборудования, инструмента и материалов. Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

- Разогрев горна или печки. Если для того, чтобы закалить деталь, используется газопламенный нагрев, выполняется установка заготовки из нержавейки и включение газовой горелки.

- Размещение заготовки. Нередко требуется закалить только какую-то часть будущего изделия, поэтому его следует разместить так, чтобы эта часть находилась в зоне максимальной температуры.

- Нагревание до требуемой температуры. Изделие удерживают в высокотемпературной зоне, контролируя его нагрев по цвету. Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый.

- Охлаждение. После того как нагретый металл приобрел требуемый цвет, деталь охлаждают, опуская в емкость с минеральным маслом. Оно может воспламениться, поэтому рядом с емкостью следует держать кусок плотной ткани.

- Очистка. После охлаждения в масле нержавейку следует тщательно очистить. При сильном загрязнении можно использовать растворитель.

- Отпуск. Чтобы закалить свою деталь «по науке», после нагревания и охлаждения ее следует отпустить. Для сталей с содержанием углерода 0.4 % и более температура отпуска составляет 200÷250 ºC (см. табл. ниже), поэтому их достаточно на пару часов поместить в обычную кухонную духовку. При меньшем содержании углерода температура отпуска значительно выше, до 700÷750 ºC, и он выполняется с постепенным остужением на воздухе или в сухом песке.

Хитрости при сверлении нержавейки

Как видно из статьи, процесс сверления нержавеющей стали является довольно трудоемким и требует определенных навыков и подготовки.

Мы подготовили несколько полезных советов о том, как просверлить нержавейку:

- Стружка металла при сверлении должна быть длинной и выходить равномерными участками, мелкая же стружка темного цвета говорит о том, что скорость вращения подобрана неправильно, а также режущие кромки сверла чрезмерно нагреваются.

- При отсутствии под рукой подготовленной смазки можно использовать обычное растительное или оливковое масло, также отлично подойдут свиной жир или сало.

- Для работы с тонколистовой нержавеющей сталью можно воспользоваться специальным сверлом-пером для керамогранитной плитки.

- Процесс сверления желательно производить на низкой частоте вращения режущего инструмента, и если дрель не имеет функции регулирования оборота, производите сверление кратковременными ее включениями и отключениями на 2-3 секунды.

- При отсутствии кобальтового сверла можно использовать победитовый инструмент с заточкой режущих кромок под 135 градусов.

- Перед началом процесса сверления следует накернить заготовку, что облегчит центровку сверла.

- При сверлении заготовки повышенной толщины можно предварительно нагреть место обработки при помощи газовой горелки, при остывании нагрев периодически можно повторять.

- При обработке тонких деталей из нержавейки (до 1 миллиметра) можно использовать качественное перовое сверло по дереву, как показывает опыт, отверстия получаются ровные и с точными размерами.

Способы резки нержавейки

Рассматриваемый материал относится к легированным видам стали, которые не боятся загрязнений и воздействия жидкости, поскольку не покрываются ржавчиной. Состав стали дополняется высоким содержанием хрома, а также упрочнителей — титана, вольфрама, молибденидов железа. Благодаря этому, с одной стороны, достигается долговечность металла за счет усиления прочности; с другой же — осложнение процесса резки. Однако есть несколько способов качественно поделить металл на мелкие заготовки.

Выделяют две группы резки:

- механическая (заготовка разрезается острым ручным инструментом);

- термическая (за счет воздействия на металл высокой температуры, приводящей к его плавлению).

Преимущество первого метода в том, что мастеру не понадобится дорогое оборудование. Недостаток — в необходимости приложения физической силы и больших затрат времени. Поэтому большую популярность сегодня приобретают термические способы резки.

К ним относятся:

- газо-дуговая резка;

- путем электрической эрозии;

- гидроабразивная;

- лазерная;

- плазменная.

Об особенностях каждого вида обработки материала — далее.

Резка кислородом

Более известна как «газо-дуговая резка». Как и в остальных случаях, обработка подразумевает использование специального оборудования. Его рабочая часть — дуга — соприкасается с заготовкой, после чего происходит деформация разрезаемого слоя.

Дуговая резка выполняется плавящимися и неплавящимися электродами. К первым относится сталь, ко вторым — графит. Для повышения эффективности работы в зону дуги подводится воздух (воздушно-дуговая резка) либо кислород (кислородно-дуговая).

Преимущества способа — доступность оборудования и низкая стоимость его (или работ). Но недостатков больше. Среди них:

- нарушение целостности металла;

- плохое качество реза;

- малая производительность.

Процесс дуговой резки нержавеющей стали сегодня считается морально устаревшим, поскольку на смену ему пришли более эффективные методы.

Подготовка и финишная обработка

Качество сварки нержавейки, как и любых других металлов, зависит от подготовки зоны сваривания. Металл должен быть тщательно очищен от жира, пыли и грязи, промыт ацетоном или высокооктановым бензином и просушен. Металлической щеткой необходимо зачистить кромки деталей до характерного блеска.

Сварка нержавейки имеет свои особенности — высокий коэффициент термического расширения может вызвать появление холодных трещин, если детали сдвинуть очень плотно. Между ними необходимо оставить небольшой зазор, ширина которого определяется по справочнику или опытом сварщика.

Перед тем, как зачистить сварочный шов на нержавейке, необходимо тщательно осмотреть его на предмет появления трещин или иных видимых дефектов. При бытовой сварке нет необходимости в использовании дефектоскопической аппаратуры, но при промышленной — она должна применяться в обязательном порядке.

Травление кислотами производится на всех марках стали при помощи соляной и серной кислот. После обработки шва необходимо промыть зону работ чистой водой. В домашних условиях кислотное травление производится редко, более распространен механический способ.

Механическая обработка производится способом очистки металлической щеткой и обработкой мелкозернистой наждачной бумагой. Если есть возможность — обработать пескоструйным аппаратом. После механической обработки следует нанести на шов пассивирующий раствор.

Шлифовка и полировка зоны шва и поверхности изделия целиком производится при помощи полировальных и шлифовальных кругов с различными типами поверхности. Из инструментов при этом используется болгарка или вибрационные шлифмашинки.

Механические способы

- Болгарка. Рабочий метод, но нержавейка не должна нагреваться. Для этого место реза поливается водой. Так же будет достигнуто увеличение ресурса дисков.

- Ножницы по металлу. Способ пригоден только для очень тонких листов нержавейки (0,5-1 мм).

- Циркулярная пила по металлу. Вместо зубчатого диска ставится отрезной абразивный (как на УШМ), на разрезаемый лист кладется какой-либо упор. Минус — внушительный расход круга, а при неправильной регулировке — увод заготовки в сторону с нарушением реза.

Обработанные листы нержавейки могут гнуться, штамповаться, полироваться, окрашиваться, свариваться и т.д. Есть много способов деления крупной заготовки на мелкие, и вам решать, какой из них эффективнее. Наилучший вариант для домашних условий — болгарка, для производственных же приемлема резка нержавейки лазером или плазмой.

Если вы знаете другие способы обработки легированной стали или заметили неточность в описании, поделитесь информацией с читателями.

Виды отрезных дисков по металлу

Технические характеристики отрезных кругов (или иначе дисков) для работы по металлу регламентируются ГОСТ Р 57978—2017, который предусматривает два типа этого инструмента: плоские (ISO 41) и с утопленным центром (ISO 42). Этим же ГОСТом устанавливаются размерные ряды и другие нормируемые параметры для обоих типов. Конструктивно отрезной диск по металлу представляет собой структуру типа сэндвич, состоящую из чередующихся слоев армирующей сетки и режущего композита, в которые запрессована металлическая втулка (см. рис. ниже).

Как происходит процесс резки нержавейки

Лазерная резка нержавейки — сложный технологический процесс, требующий правильного, а главное структурированного подхода. Процесс резки начинается с составления чертежа, сначала в бумажном виде, затем в компьютеризованном

При моделировании вырезов и прорезов важно учитывать толщину резки: ширину светового пучка, исходящего из лазера. Также, не стоит забывать возможность регулировки данного параметра: чем уже будет пятно, тем быстрее, соответственно, будет резаться металл

Еще на этапе моделирования необходимо учесть максимальную область резки используемого оборудования: все ЧПУ-станки имеют жесткое ограничение в размерах, и выпилить деталь, не входящую в этот диапазон попросту не получится.

Затем готовый файл направляется основному оператору станка: в зависимости от поставленных целей, он настраивает оборудование по готовым инструкциям и выводит ЧПУ на рабочий режим.

В зависимости от толщины обрабатываемого материала настраивается выходная мощность лазера. Скорость резки, при этом, должна сохраняться: в противном случае, лазер может не успеть сделать пропил в необходимом месте.

Порезка кругом для нержавейки

Перечисленные выше способы вряд ли сгодятся для человека с обычными потребностями и небольшим объемом работы с нержавейкой. Вернувшись к началу статьи, приходим к выводу целесообразности применения УШМ (в народе – «болгарки») для порезки капризного сплава. Здесь существуют определенные тонкости и мелочи способные осуществить порезку на уровне не хуже заводского. Для этого применяют специальный отрезной круг по нержавеющей стали

. Основным его отличием от круга обычного является конструкционные отличия, способствующие дополнительному отводу тепла из места реза. В дополнение к этому фактору добавляется компонентная составляющая. Зерна и абразив подбираются так, чтобы

диски по нержавеющей стали

могли справиться с более прочным и устойчивым к механическим воздействиям антикоррозионным сплавом.

Многие из производителей кругов в линейке собственных товаров предоставляют большую нишу для кругов по нержавеющей стали и дискам по стали для циркулярных пил

. Среди самых известных это Луга Абразив, 3М, Metabo, Cibo, Klingspor, Hilti и ряд других. Сравнительные тесты этих режущих инструментов проводят при помощи стандартной процедуры резки листа металла нержавеющей стали, толщиной 3 мм. Используя одинаковую УШМ, измеряют ширину реза (для анализа бокового биения), остаточный диаметр круга после серии резов. Привязав полученные результаты к средневзвешенной цене того или иного круга на рынке и в магазине, каждый определится с выбором в пользу подходящего продукта для реализации намеченных целей.

Во всемирной сети выложено множество «тест-драйвов» отрезных кругов для нержавейки. Как правило, их анализ указывает на прямую зависимость качества от цены изделия. Хороший продукт не продадут дешево. Так известные на рынке круги Cibo Top, Hilti Universal Premium, Bosch Expert занимают высокие места в рейтингах испытаний, показывая в два раза большую производительность при ценовом приоритете не боле 20-30%, по отношению к конкурентам. Добавив меньшее биение диска можно сократить расходы на последующих операциях по доводке реза до идеального состояния.

Маркировки кругов для резки металла

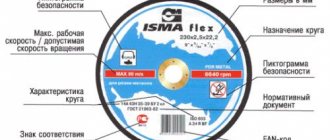

На фото выше показан диск для резки металла Лужского абразивного завода, промаркированный в соответствии с государственными стандартами. Цифрами обозначены следующие поля:

- Конструктивный тип (ISO 41, плоский).

- Геометрические характеристики (диаметр, толщина, посадочное отверстие). Ниже, под красной полосой, они же указаны в дюймах.

- Физические характеристики: тип абразива (А – электрокорунд); размер зерна; степень твердости (латинская Т — весьма твердые); тип связки (BF – бакелит армированный).

- Максимальная скорость вращения.

- Максимально допустимая окружная скорость.

- Для какого материала предназначен.

- Пиктограммы техники безопасности.

- Ссылка на нормативные документы.

- Логотип производителя.

Кроме того, ГОСТ P 52588—2011 и международные стандарты обязывают производителей наносить на свои изделия цветовую маркировку в виде сплошной горизонтальной полосы шириной от 5 до 20 мм, указывающей на предельную окружную скорость. Для отрезных дисков по металлу обычно это красная полоса, соответствующая 80 м/сек (см. фото выше). Некоторые производители дополнительно маркируют свою продукцию цветовыми полями в соответствии с группой материалов (металлы, камень, керамика и пр.), для резки которой предназначен конкретный тип круга. Такие маркировки в системах ANSI и ISO совпадают только частично, поэтому лучше ориентироваться на указатели в виде надписей и пиктограмм.

Чем лучше резать нержавейку

На сегодняшний день, во всем мире наблюдается постепенный, плавный технологический прогресс, характерный для всех областей человеческой деятельности. Именно он заставил людей верить в чудеса, воплотить в реальность то, что раньше казалось дикой и неосуществимой фантазией.

Данное явление относится и к такой области, как промышленность, где, в настоящее время, можно увидеть полную гамму лазеров, плазменных инструментов, и даже устройств, способных разрезать самые прочные материалы, посредством воды.

Однако, нельзя также не сказать, что их использование полностью оправдано и позволяет добиться высоких результатов в таком процессе, как резка нержавеющей стали, казавшемся ранее невозможным.

Что представляет собой нержавеющая сталь.Сегодня, человеку известны особые виды стали, одной из которых является нержавеющая. Она обладает рядом преимуществ над обычной сталью, а именно:

высокая резистентность коррозийным процессам привлекающий внимание внешний вид повышенная износостойкость стойкость к высоким температурам.

Тем не менее, в купе с преимуществами, есть и ряд сложностей возникающих в процессе ее резки

Все дело в том, что нержавейку крайне сложно порезать обычными способами, не повредив ее структуры и не испортив блистательный внешний вид. В связи с этим, для резки нержавейки стали активно применяться:

- Газо-дуговая резка

- Резка плазменная

- Резка лазерная

- рубка

- Резка гидроабразивного вида.

Газо-дуговая резка нержавеющей стали

Говоря о видах резки нержавейки, нельзя обойти стороной газо-дуговую резку. Данный вид обработки листа стали осуществляется посредством расплавления металла в месте, где необходимо сделать разрез.

При этом, одновременно с расплавлением, необходимо удалять весь образующийся кислород, наличие которого в составе металла отрицательно сказывается на прочности. К преимуществам подобного вида резки нержавейки можно отнести доступность данной процедуры и ее низкую стоимость.

Увы, недостатков, делающих сей процесс неактуальным, куда больше.

Среди них:

- Высокая вероятность повреждения структуры металла

- Крайне низкое качество боковых разрезов

- Неровные линии реза.

Резка плазменная

Для того, чтобы достичь более высоких результатов, нежели в первом случае, необходимо использовать резку плазменную. Данный вид резки основан на использовании вольфрамовых электродов, которые образуют плазму на базе высокотемпературных газов.

Плазменная резка, по причине высоких температур, обладает высокой проникающей способностью, разрезая слои нержавейки и удаляя оттуда все побочные продукты, накопившиеся в процессе резки.

Пожалуй, к минусам подобной обработки нержавейки относятся невозможность резки слоев металла, толщиной, превосходящей отметку в 30 мм, а также необходимость в последующей механической обработки краев, для придания им нужного вида.

Лазерная резка нержавеющей стали

Другим, не менее интересным видом резки является лазерная, представляющая собой самую передовую технологию обработки, среди всех доступных человечеству. Именно лазерный луч, состоящий из высококонцентрированных частиц, способен резать нержавейку с предельной точностью, но крайне низкой скоростью.

Рубка нержавеющей стали

Наименее интересным из всех вышеперечисленных видов резки, является рубка нержавейки. Данный процесс представляет собой обработку листа металла, посредством направленного механического воздействия. Применяется только в исключительных случаях, для получения деталей несложной формы и небольшой толщины.

Гидроабразивная резка

Последней по списку, но далеко не последней по значению, является гидроабразивная резка нержавеющих металлов. Из названия уже понятно, что на метал действуют концентрированные водяные потоки, в состав которых входит абразивный раствор. Так, при скорости струи, равной 1000 метров в секунду, можно порезать любой лист стали, толщиной до 100 мм, в рекордно короткие сроки.

Невзирая на столь существенные преимущества, даже гидроабразивная резка не является совершенной. Единственным минусом, отталкивающим клиентов и значительно стопорящим развитие данной технологии, является высокая цена на подобного рода услуги.

Подводя итоги, выбрав максимально подходящий метод обработки в той или иной ситуации, можно достигнуть желаемых результатов, не выйдя за рамки бюджета и временных ограничений!

Как лазер режет нержавеющую сталь?

Для начала немного о самом процессе. Вдаваться в технические тонкости не будем — это не учебник для резчиков, а обзорная статья для заказчиков.

Как неосязаемый свет может разрезать твердый металл? Дело в нагреве. Сконцентрированный лазерный луч разогревает область, на которую направлен, до экстремальной температуры. Большая часть лазерных установок плавит металл. Некоторые — не просто плавят, а испаряют. Это огромная температура, как вы понимаете.

Но в принципе, для работы вполне достаточно, чтобы металл был просто расплавлен. Направленная в зону резки мощная струя газа выдувает образовавшийся расплав, оставляя ровный край. Плюс к тому — струя газа охлаждает разрез

Это важно. Благодаря этому детали, прошедшие лазерную резку, не имеют тепловых деформаций — вся плавящая энергия сосредоточена в нужном месте, а остальная часть детали нагревается слабо

При этом для резки нержавейки недостаточно просто воздуха — по‑хорошему, нужен азот. Азот вытесняет из зоны реза кислород, который мог бы участвовать в тепловой реакции и портить металл.

Суть такова. Теперь давайте разберемся в видах задач, для которых НЕ стоит применять лазерную резку.

Охлаждающие и смазочные материалы

Для сверления отверстий в нержавейке существуют более эффективные смазочные растворы, которые можно приготовить в домашних условиях. Это касается, например, раствора на базе серы и жирных кислот. Способ приготовления:

- Хозяйственное мыло измельчают путем натирания на средней терке.

- Полученный материал растворяют в емкости с горячей водой до состояния насыщенного мыльного состава.

- Берут техническую соляную кислоту и медленно выливают в ту же емкость. В результате химической реакции жирные кислоты будут подниматься в верхние слои раствора.

- После окончания процесса наливают холодную воду, чтобы жирные кислоты затвердели, потом их механически отделяют от общей массы.

- Серу и смазку смешивают в пропорции 1:6.

Сколько стоит Плазморез аппарат?

Плазморезы

| Толщина реза | Напряжение | Цена |

| 60 мм | 380 В | В наличии: Мало211 000 руб. |

| Акция! Aurora PRO AIRFORCE 100M Бесплатная доставка | ||

| 40 мм | 380 В | В наличии: Много96 700 руб. Кэшбэк: 4 835 руб. |

| Аврора Джет 40 Бесплатная доставка | ||

Интересные материалы:

Как сохранить осенние саженцы до весны? Как сохранить осенние саженцы винограда до весны? Как сохранить петунию в горшке до весны? Как сохранить петунию зимой дома? Как сохранить пион до посадки в грунт? Как сохранить пионы до посадки? Как сохранить пионы до весны? Как сохранить пионы в домашних условиях? Как сохранить пионы зимой в домашних условиях? Как сохранить посадочный материал пионов до весны?

В домашних условиях

Для того, чтобы ответить на вопрос: чем сварить нержавейку дома – следует ознакомиться со следующей информацией.

Для начинающих и домашних сварщиков лучшим вариантом для проведения сварочных работ будет служить электросварка с помощью инвертора. Сварочный аппарат подобного типа обладает компактными размерами и функционирует от стандартного источника питания в 220 В.

Кроме аппарата исполнителю будет необходимы электроды: специальные для нержавейки или обычные. Сваривание осуществляется по тщательно зачищенной поверхности. Соединение выполняется постоянным током, величина зависит от толщины металла и варьируется от 40-150 А.

Видео

В ролике популярно объясняется, как это делать.

Повторимся, для выбора марок электродов по нержавейке, переходите в соответствующий раздел. Вопросы о сварке нержавейки тонкой, труб, с черной сталью рассматриваются тут.

Все вышеперечисленные методы помогут понять, чем можно варить нержавейку в каждой конкретной ситуации. В зависимости от марки коррозионностойкой стали исполнитель выбирает оптимальный режим сварки. Правильные параметры гарантируют безопасность сварочного процесса для исполнителя и обеспечивают необходимое качество сварного шва.

Чем лучше варить нержавейку, каждый сварщик решит самостоятельно, ознакомившись с перечисленными данными.

В чем преимущества лазерной резки нержавейки?

В остальных же случаях, когда речь идет о работе с листовой нержавейкой умеренной толщины — лазерная резка имеет серьезные преимущества перед конкурирующими технологиями — рубкой и плазменной резкой.

Точное соответствие проекту

Во‑первых, лазер наводится с точностью до десятых долей миллиметра

Для раскроя кровельных листов — неважно. Но вот для приборостроения — обязательно

Здесь лазер выигрывает и у рубки, у к плазмы — обе эти технологии дают меньшую точность.

Во‑вторых, лазер стабильно дает одинаковый контур от реза к резу. Каждая деталь будет четко соответствовать заложенной программе. Координатно‑пробивные станки, в принципе, так же стабильны, хоть и на меньшей точности — а вот плазменная дуга, например, нестабильна и допускает колебания.

Лазер дает качественные кромки

Опять же — возможно, для кровельных листов это было бы непринципиально

Но для тонких и точных работ — важно. Единственный изъян кромок при лазерной резке — легкая конусность при работе с большой толщиной стали

В диапазоне нескольких миллиметров — то есть при наиболее популярных толщинах — эта конусность вообще не проявляется. При резке нержавейки толщиной 10 миллиметров — уже может проявиться. Уклон кромок будет в районе 0,5 градуса, отверстие будет чуть расширяться к низу. Строго говоря, заметить это невооруженным глазом невозможно, и на большинстве операций с этим отверстием никак не скажется. Однако иметь это в виду стоит.

Рубка дает грубые края — на то она и рубка. Плазма — тоже: прижоги, окалина. Плюс конусность — но на сей раз с расширением кверху и куда более заметная — от 3 до 10 градусов. То есть уже при толщине металла в 20 миллиметров разница между верхним и нижним диаметром отверстия может доходить до 1 миллиметра.

Вот что мы предлагаем:

Производство деталей для медицинского оборудования

Минимум человеческого фактора — минимум брака

В станках лазерной резки используется числовое программное управление. Лазерный луч движется четко по заданной траектории и с заданной скоростью. Если изначально расчеты сделаны правильно — по всей длине реза обработка будет одинаково качественной. Вне зависимости от того, сколько деталей в партии — робот никогда не отвлекается и не чихает. Поэтому рез всегда одинаковый, и брака на этапе резки не возникает.

Доступны тонкие резы и сложные очертания

Лазером можно проделывать тонкие отверстия — более тонкие, чем для других методов раскроя. Плазменной дугой, например, можно вырезать отверстие диаметром минимум 4 миллиметра, а для толстой стали — еще шире. Лазер режет отверстия, равные толщине металла, от 1 миллиметра.

Плюс к тому — при сложных очертаниях лазер четко прорезает углы, не скругляя их, как плазма.

Нет царапин и тепловых деформаций

Физического воздействия на заготовку нет, а тепловое воздействие происходит на минимальном участке — собственно, в зоне реза. Для сравнения, при работе с координатно‑пробивными станками деталь нужно жестко фиксировать — отсюда царапины. А плазма разогревает всю заготовку, оставляя тепловые деформации.

Быстрый запуск в производство

Это преимущество характерно и для лазера, и для плазмы. У координатно‑пробивного станка могут возникнуть проблемы с этим, если в детали есть отверстия, отличающиеся от стандартных. В таком случае придется производить пуансоны специально под нее.

Для старта работы лазера и плазмы достаточно создать программу резки и запустить станок.

А вот пример корпуса производства «Металл‑Кейс»:

Каркас корпуса из нержавеющих труб прямоугольного сечения

У лазера тонкий рез, в отличие от плазмы. Соответственно, из одного листа металла лазером часто получается нарезать больше деталей. На небольших партиях это может не казаться серьезным — но на больших оказывается важным преимуществом.

Сверление мойки

Часто возникает вопрос о том, как просверлить отверстие в мойке из нержавейки. Тут важно понимать, что сначала мойку следует демонтировать, чтобы не повредить сантехнические элементы и тумбочку. Затем мойку нужно установить на ровную горизонтальную поверхность. Далее размечается место будущего отверстия и производится его кернение. Если отверстие предназначено для установки смесителя и имеет большой диаметр, то лучше использовать конусное ступенчатое сверло, поскольку металл корпуса мойки тонкостенный.

Если же вы сомневаетесь в том, как просверлить нержавейку дрелью, то больших особенностей от изложенной выше технологии нет. Главное использовать подходящее сверло и обеспечить его хорошую центровку. Используйте дрель с регулировкой оборотов, крутящий момент установите на положение, близкое к максимальному. Ручная дрель может помочь в получении отверстия диаметром до 10 – 12 миллиметров.

Каковы ограничения у лазерного раскроя нержавеющей стали?

Максимальная толщина нержавейки для лазерной резки

Лазер справляется с резкой тонколистового металла эффективно и дешево.

- Конечно, не так дешево, как гильотинная рубка — но гильотинная рубка не позволяет делать тонкую работу и дает посредственные края деталей, требующие дополнительной обработки.

- Однако вполне сопоставимо с плазменной резкой — второй конкурирующей технологией.

С увеличением толщины металла стоимость лазерной резки увеличивается. Впрочем, как и стоимость любого другого вида раскроя. Вопрос здесь в динамике этого увеличения. При росте толщины листа наступает момент, когда на качественный рез нужно слишком много энергии — и это уже становится просто невыгодно.

- При толщине листа до 20 миллиметров использование лазера оправдано — энергии требуется не так много, лазер сравнительно дешев.

- От 20 до 40 миллиметров лазер использовать уже не рекомендуется. Плазменная резка будет выгоднее. Но плазма имеет меньшую точность, дает отклонения от формы от детали к детали — и к тому же сравнительно низкое качество кромок по сравнению с лазером. И если для конкретного заказа принципиальны точность и качество — выбор лазера при этом диапазоне толщин всё‑таки возможен.

- А вот при толщине выше 40 миллиметров даже высокое качество не оправдывает роста цены лазерного раскроя. Дешевле будет разрезать плазмой и механически обработать все края, качество которых вас не устраивает.

По факту большая часть заказов по лазерной резке нержавейки в приборостроении укладывается даже не в 20 миллиметров, а в 10 — и то с запасом. Однако в принципе это свойство лазера стоит иметь в виду.

Плоская резка VS объемная резка

Важный момент. По понятным причинам лазеру легко справиться с листовым металлом — режущая головка двигается над ним по двум осям X и Y, отклонения от вертикали возможны, но в основном не используются. Объемная лазерная резка — сложнее.

До недавнего времени она вообще была практически невозможна в промышленных масштабах — не было подходящих лазеров. Сейчас появились лазеры, построенные на волоконной технологии. Некоторые станки, основанные на ней, могут выполнять объемную резку, отсекая ненужное от металлической «болванки». Однако пока и этот метод является редкостью.

Так что сейчас лазерный раскрой активно используется только в производствах из листового металла. Потом эти плоские развертки могут складываться в корпуса на гибочных станках и свариваться — это не проблема. Однако таким образом можно изготовить всё‑таки не любую деталь. Так что сложные объемные детали, как и прежде, изготавливаются:

- либо методом литья,

- либо на фрезеровальных станках.

Да, конечно — литье долго запускается в производство, а фрезеровка дает лютый, бешеный расход металла. Можно ожидать, что станки объемной лазерной резки станут в будущем более распространенными и вытеснят фрезеровку. Но пока ситуация такова, и объемные детали — основное ограничение при лазерной резки нержавеющей стали.

Производственные методы порезки

Компоненты нержавеющей стали награждают ее преимуществами перед нелегированными или низколегированными сталями. Но они, одновременно, служат и причиной проигрыша в некоторых конструкционных особенностях. Это касается порезки и раскроя металла. Черный металл поддается порезке в гаражных условиях при помощи обычной «болгарки», пилы по металлу.

Сделать тоже самое с нержавеющей сталью несколько затруднительно. Вероятность изменения структуры, повреждения декоративности поверхности сохраняется на высоком уровне и зависит от того, чем

резать нержавеющую сталь

. На производствах для раскроя такого типа листа применяют следующие способы:

- Порезка и раскрой при помощи ГДРА (газового дугового резочного аппарата)

- + доступность метода;

- + низкая стоимость оборудования и самого процесса;

- — низкое качество и неровности по краю шва – дополнительная обработка;

- — риск изменения структуры металла.

- Применение плазменной порезки металла

- + высокая скорость процесса;

- + удаление шлаковых и вредных фаз из зоны реза;

- — доступная толщина не более 30 мм;

- — последующая механическая обработка.

- Порезка на установке лазерного излучения

- + высокая точность;

- + коэффициент использования материала при раскрое стремится к 1;

- + отсутствие превращений в структуре;

- + отсутствие необходимости в дополнительной обработке;

- — высокая стоимость оборудования;

- — необходимость в высококвалифицированном персонале.

- Рубка металла.

- + дешевизна процесса, не требует дополнительных инвестиций и затрат;

- — является скорее исключением для нержавеющих сталей, применяется для разовых работ и деталей не ответственной группы.

- Гидроабразивная порезка.

- + скорость порезки может достигать 1 км/сек.;

- + форма и пространственное ориентирование реза не ограничено;

- — высокая стоимость оборудования, его обслуживания и амортизации.

Резка нержавеющих труб

Кислородная резка труб из нержавейки заказывается не только представителями государственных предприятий, компаний, но и частными лицами. Трубы из нержавеющей стали востребованы не только для достижения производственных целей, но и для решения хозяйственных задач. Трубы из нержавейки различаются по форме, диаметру сечения, толщине стенок. Их маркировка, химический состав, требования к упаковке и транспортировке описаны в ГОСТах 9940 – 81; 9941 – 81; 14162 – 79.

Основное назначение труб из нержавеющей стали – монтаж трубопроводов различного назначения. В пищевой и фармацевтической промышленности они ценятся за высокую степень гигиеничности, для химической и нефтегазовой отрасли важно свойство устойчивости к агрессивной среде. При выборе материала для монтажа инженерных сетей учитывают высокую степень сопротивляемости появлению коррозии. При помощи кислородной резки получают трубы нужного размера, не имеющие окислов по краям заготовки.