Грузоподъемные работы представляют собой большую опасность для жизни персонала и людей, находящихся в рабочем пространстве. Поэтому первое условие работы с грузоподъемным оборудованием и приспособлениями — это обеспечение их безопасности.

В «Межотраслевых правилах по охране труда при погрузочно-разгрузочных работах и размещении грузов» ПОТ РМ-007-98 и других нормативных документах разработаны нормы и рекомендации по осмотру и браковке всех видов съемных грузоподъемных приспособлений. В этой статье мы расскажем о нормах и правилах браковки цепных, канатных и текстильных стропов.

Осмотр и браковка стропов осуществляется инженерно-техническим персоналом, ответственным за исправность оборудования и безопасность проводимых работ. Для выявления неисправностей стропы проходят наружный, инструментальный и внутренний осмотр, при которых оценивается соответствие стропов их характеристикам, отраженным в паспорте изделия. Результаты оценки отражаются в журнале осмотра, который составляется по установленной форме. В журнале должны также отражаться сведения об устранении дефектов и повреждений и стоять подписи ответственных лиц.

Нормы выбраковки стропов

Стропы из стального каната

Канатные стропы производятся по ГОСТу 25573-82 и РФ-10-33-93. Они должны проходить все 3 этапа осмотра: наружный, инструментальный и внутренний. При выявлении несоответствий требованиям безопасности, а также при повреждениях выше установленных норм канатные стропы не должны подпускаться к работе.

При осмотре канатных стропов основное внимание обращается на следующие аспекты:

- соответствие стропа и данных на бирке с паспортными данными изделия;

- петли на конце каната и их исправность;

- дефекты и повреждения по длине каната и их допустимый уровень;

- состояние внутренних прядей и сердечника.

В каком случае канатные стропы подлежат браковке?

- Канатные стропы подлежат браковке, если отсутствует бирка или маркировка на ней.

- Износ наружных проволок не должен превышать 40% от их диаметра

- Канат не должен применяться при разрыве и выдавливании сердечника.

- Канат подлежит браковке, если диаметр уменьшился на 7% и более при коррозийном износе, на 3% и более при некрутящемся канате и на 10% и более при внутреннем износе и разрыве сердечника.

- Также при деформации, трещинах или износе коушей с уменьшением толщины более чем на 15% и втулок с уменьшением толщины более чем на 10%, при повреждениях оплеток и других защитных элементов.

- При признаках смещения каната в заплетке, во втулках и зажимах.

- При наличии выступающих концов проволоки в местах заплетки более чем на половину диаметра каната.

- Строп подлежит браковке при волнистости, если диаметр спирали, совпадающей с направлением свивки, на 1.08 раза превышает диаметр каната, а если диаметр спирали не совпадает с направлением свивки, то на 1.33 раза.

- Канат также не должен допускаться к работе при дефектах, полученных в результате воздействия температуры или электрического дугового разряда.

- Число обрывов не должно превышать следующие нормы:

| Количество обрывов | Длина каната |

| 4 | 3 x диаметр каната |

| 6 | 6 x диаметр каната |

| 16 | 30 x диаметр каната |

Важно!

В случаях, если износ наружных проволок доходит до 30% диаметра каната или в результате износа диаметр каната уменьшается на 5% и более, вышесказанные показатели снижаются вдвое.

Цепные стропы

Цепные стропы производятся в соответствии с ПБ-10-382-00 и ТУ3150-001-52466920-2005. Среди всех стропов цепные модели имеют наибольший срок службы — 18 месяцев. В регулярный осмотр цепных стропов входят визуальный и инструментальный этапы, в ходе которых изучаются:

- бирки и маркировки, а также их соответствие с паспортом изделия;

- исправность соединительных элементов на конце стропа;

- диаметр и длина цепных звеньев и отклонения от исходных размеров.

Цепные стропы подлежат браковке

при следующих случаях:

- Когда отсутствует бирка или маркировка на ней.

- При любых трещинах, разрывах, деформациях и расслоениях металла.

- При удлинении звена более чем на 3%

. - При его уменьшении более чем на 10%

вследствие механического износа и коррозии. - При повреждениях из-за газовой резки, сварки, электрического дугового разреза или температурного воздействия.

Текстильные стропы

Для оценки исправности текстильные стропы должны пройти визуальный осмотр на соответствие маркировки с паспортом, исправность швов и петель, соединительных элементов и захватов. Они также должны пройти инструментальный осмотр на определение размеров и дефектов. При выявлении следующих недостатков текстильные стропы не должны подпускаться к работе.

- При отсутствии бирки или маркировки.

- Если на несущих лентах стропа есть узлы или поперечные разрывы, несмотря на их размеры.

- Длина продольных порезов или разрывов не должна превышать 50 мм, а суммарная длина — 10% длины ветви стропа.

- При местном расслоении ленты более чем на 0.5 м с разрывом трех и более строчек. А также при расслоениях на заделке краев более чем на 0.2 м и отклонений края у петли длиной более 10% длины сшивки.

- При поверхностных обрывах ленты, повреждениях от химических веществ, а также единичных повреждениях размером более 10% ширины ленты.

- При сквозных отверстиях от острых предметов или ожогов диаметром более 10% ширины ленты. Не допускается также наличие трех и более отверстий с расстоянием менее 10% ширины ленты.

- При загрязнениях более 50% длины стропа цементом, грунтом, красками, нефтепродуктами и так далее.

Вышеперечисленные пункты относятся к ленточным

текстильным стропам. К нормам браковки

круглопрядных

стропов добавляются также следующие: разрыв чехла, обрывы 6-ти и более проволок, разрывы ниток в узле сшивки на 10 и более процентов от ее длины и сквозные отверстия в чехле.

Многоветвевые стропы подлежат браковке при разности ветвей из-за их удлинения. В таблице указано минимально допустимое остаточное удлинение ветвей разных стропов:

| Канатные | Цепные | Текстильные |

| 3% | 1% | 6% |

Сроки и порядок проведения осмотра и браковки стропов

В соответствии с требованиями нормативных документов владелец при регулярном использовании стропов должен проводить их осмотр каждые 10 дней. Стропы, используемые редко, следует осматривать перед их каждой выдачей в работу. Петлевые и кольцевые стропы необходимо осматривать при каждой выдаче в работу.

Осмотр и браковка стропов должны проводиться представителем ИТР

, ответственным за исправность данного оборудования и безопасность выполняемых работ. В процессе этих мероприятий осуществляют наружный и внутренний осмотр, а также инструментальный контроль, на основании которых делается заключение о соответствии стропов характеристикам, которые приведены в

паспорте изделия

. Результаты проведенной проверки фиксируются в

журнале осмотра

. При выявлении повреждений или дефектов в журнале должна быть приведена информация об их устранении. Журнал должен заполняться в соответствии с установленной формой, где указываются:

- условное обозначение и наименование стропа;

- порядковый номер изделия;

- номер паспорта на изделия и название изготовителя;

- куда, когда, кому направлен строп;

- дата последнего освидетельствования;

- заключение о возможности эксплуатации стропа;

- Результаты должны заверяться подписью ответственного лица.

При осмотре стропов следует проверять состояние цепей, лент, канатов, концевых элементов, карабинов, подвесок, их места креплений.

Особенности инструментального и визуального контроля

Правила техники безопасности и строительные нормативы предусматривают проверку исправности стропа непосредственно перед началом работ, а также с периодичностью 10 и 30 дней. Изделия с высокой степенью износа и явными дефектами тестируются вне очереди.

При ежемесячной проверке необходимо использовать варианты наиболее эффективного контрольного оборудования, для текущих проверок обязательно наличие штангенциркуля или микрометра.

Категорически запрещается эксплуатация изделий, не прошедших полного цикла тестовых испытаний, не имеющих бирки с указанием грузоподъёмности, даты изготовления и других обязательных данных.

Браковка строп

Использование такелажных приспособлений должно производиться в строгом соответствии с требованиями нормативных документов. Одним из таковых является «Инструкция по проектированию, изготовлению и безопасной эксплуатации стропов грузовых» РД 11-07-2007. Данное руководство обязательно к исполнению как изготовителем, так и пользователем. С целью соблюдения правил безопасного обеспечения погрузо-разгрузочных работ, а также во избежание порчи грузов, материальных потерь, нормами регламентированы систематические осмотры строп с выбраковкой.

К каждому типу такелажных изделий предъявляются свои требования. Однако существуют общие положения. Каждое изделие или упаковку производитель снабжает маркировочным ярлыком и паспортом со штампом ОТК, в котором необходимо указать:

- товарную марку изготовителя, точный адрес, телефоны; технические характеристики стропа, условное обозначение с текстовой расшифровкой; номер партии, дату изготовления; дату проведения испытаний.

Кроме этого, должны быть обозначены номера сертификатов на материалы, из которых изготовлены стропа и другие важные сведения.

Проверка текстильных строп

Проверка текстильных строп состоит из двух этапов:

- визуальный осмотр;

- инструментальный контроль.

Стропы не должны использоваться для проведения грузоподъемных работ при обнаружении таких дефектов:

- отсутствие бирок и маркировки;

- узлы и поперечные разрывы на поверхности лент;

- порезы и продольные разрывы, длина которых больше 50 мм;

- расслоение лент, превышающее 0,5 мм, отслаивание краев или сшивки у петли;

- обрывы нитей, которые превышают 10% ширины ленты;

- повреждения, возникшие при воздействии химических веществ, сквозные отверстия;

- большие загрязнения от цемента, краски, нефтепродуктов, грунта.

Стропы с обнаруженными дефектами не должны допускаться к работе и выбраковываются.

Эксплуатация

3.1. Специалист, ответственный за содержание подъемных сооружений в работоспособном состоянии обязан обеспечить содержание в исправном состоянии съемных грузозахватных приспособлений и производственной тары (если содержание их в исправном состоянии не возложено приказом на других лиц) путем проведения периодических осмотров, технических обслуживании и ремонтов в установленные графиком сроки, систематического контроля за правильным ведением журнала осмотра и своевременного устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные сроки.

3.2. Специалист, ответственный за безопасное производство работ с применением подъемных сооружений, обязан не допускать в работу не испытанные, не маркированные или повреждённые съемные грузозахватные приспособления и тару, обеспечивать стропальщиков отличительными знаками.

3.3. Персонал, который назначается для выполнения работ по зацепке грузов, в т.ч. по навешиванию на крюк подъемных сооружений, строповке и обвязке грузов, перемещаемых подъемными сооружениями с применением грузозахватных приспособлений, должен иметь уровень квалификации, соответствующий профессии «стропальщик».

То же требование предъявляется к персоналу основных рабочих профессий, в обязанности которых входит подвешивание на крюк груза без предварительной обвязки (груз, имеющий петли, рымы, цапфы, находящийся в ковшах, бадьях, контейнерах или в другой таре), а также в случаях, когда груз захватывается полуавтоматическими захватными устройствами.

3.4. Для подъемных сооружений, управляемых с пола, зацепку груза на крюк без предварительной обвязки разрешается выполнять персоналу основных рабочих профессий, прошедшему проверку навыков по зацепке грузов и инструктаж на рабочем месте.

3.5. Графическое изображение способов строповки и зацепки должно быть выдано на руки стропальщикам и крановщикам или вывешено в местах производства работ.

3.6. Неисправные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. Не допускается нахождение в местах производства работ немаркированной и поврежденной тары.

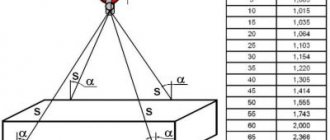

3.7. Строповка грузов должна производиться в соответствии со схемами строповки. Для строповки предназначенного к подъему груза должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы общего назначения следует подбирать так, чтобы угол между их ветвями не превышал 90°.

3.8. Соединения крюка грузоподъемной машины с подвесками, петлями и коушами стропов должны быть надежными. Подвеска стропа должна фиксироваться защелкой крюка. Монтажная петля должна закрепляться защелкой в звене крюка стропа.

3.9. В целях предупреждения падения грузов во время подъема и перемещения их подъемными сооружениями следует соблюдать следующие правила строповки:

при обвязке груза стропы должны накладываться без узлов и перекруток;

под острые углы металлических грузов (швеллер, уголок, двутавр) необходимо подкладывать подкладки. При этом необходимо учитывать расположение центра тяжести груза. Подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема груза. Обвязывать груз нужно таким образом, чтобы во время его перемещения исключалось падение его отдельных частей и обеспечивалось устойчивое положение груза при перемещении. Для этого строповка длинномерных грузов (столбов, бревен, труб) должна производиться не менее чем в двух местах;

не использованные для зацепки концы многоветвевого стропа должны быть укреплены так, чтобы при перемещении груза краном исключалась возможность задевания этими концами за встречающиеся на пути предметы.

3.10. Груз, грузозахватное приспособление или тару при их горизонтальном перемещении следует предварительно поднять на 500 мм выше встречающихся на пути оборудования, строительных конструкций и других предметов.

3.11. Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены соответствующей прочности подкладки для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза.

3.12. При производстве работ с применение ПС не допускаются подъем груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, а также освобождение с применением грузоподъемной машины защемленных стропов, канатов, цепей.

По каким параметрам бракуются цепные стропы

Цепной такелаж представляет собой группу изделий с основным несущим элементом в виде цепи из легированной стали облегченного типа 8 класса прочности. Определяют параметры повреждения строп нормативные

документы, в которых прописаны правила, касающиеся этого типа такелажного оборудования.

Подход к осмотру и браковке таких строп имеет свои особенности. Для начала технический работник уделяет внимание:

- наличию бирки и ее соответствию изделию;

- состоянию элементов, соединяющих концы цепи с крюком и с общим звеном;

- форме, длине и диаметру каждого звена цепи.

Аргументами в пользу выбраковки могут стать следующие повреждения:

- любая выраженная деформация металла;

- механические, термические или иные повреждения – трещины, расслоения, вмятины, волосовины;

- истончение звеньев вследствие коррозии или износа на 10% и более;

- удлинение звена цепи

на величину 3% или более от ее диаметра.

Также цепной строп подлежит списанию, если на нем отсутствует бирка, если бирка есть, а данных нет, либо если данные вызывают сомнения относительно того, действительно ли эта бирка принадлежит именно осматриваемому приспособлению.

Особенности контроля состояния тросов

В соответствии с требованиями руководящего документа РД РОСЭК 012-97, независимо от того где используется стальной трос (не веревка), его проверка должна производиться перед началом каждой рабочей смены. Детальную оценку состояния необходимо проводить не реже одного раза в 10 дней.

Изъяны должны выявляться посредством использования дефектоскопов. Их предназначение:

- осуществлять контроль за сохранением диаметра металлического сечения, указанном в паспорте;

- выявлять наличие наружной и внутренней коррозии;

- обнаруживать обрыв одного или нескольких элементов каната.

Стальной материал

Повышенные требования предъявляются к соблюдению норм выбраковки стальных канатов в следующих местах:

- где выполняются крепления;

- там, где канат входит в соприкосновение с неподвижными и подвижными элементами конструкции;

- на концах троса.

Для полноценной оценки используются несколько разных вариантов:

- косвенная методика, при которой производятся вычисления линейных и угловых повреждений структуры каната;

- визуальная оценка. Позволяет определить сохранность видимых поверхностей;

- дефектоскопия с использованием магнитного, рентгеновского и ультразвукового излучений;

- инструментальное измерение. Позволяет выявить степень изношенности проволок, изменение диаметра троса, изменение значений прямизны.

Канатоведущий механизм: основная оценка

Контроль канатных стропов

Канатные стропы, выпускаемые по ГОСТ

25573-82

и

РД-10-33-93

, должны подвергаться трем этапам проверки: наружному и внутреннему осмотру и инструментальному контролю. Канатные стропы с выявленными недостатками выбраковываются и не допускаются к работе.

При осмотре стропов проверяются:

- соответствие типа стропа и маркировки на бирке паспортным данным изделия;

- исправность петель на конце каната;

- наличие дефектов и повреждений по длине стропа и их уровень;

- состояние сердечника и внутренних прядей каната.

По результатам контроля канатный строп не допускается в работу в следующих случаях:

- отсутствие или повреждение бирки с маркировкой или паспорта на строп;

- наличие узлов, перекручиваний, перегибов и заломов на канатах;

- количество видимых обрывов наружных проволок для каната двойной свивки превышает: 3´d — 4, 6´d — 6, 30´d — 16;

- из-за коррозии или износа диаметр каната уменьшился на 7% и более;

- из-за коррозии или износа диаметр наружных проволок каната уменьшился на 40% и более;

- из-за повреждения сердечника диаметр каната уменьшился на 10%;

- выдавливание сердечника;

- обрыв пряди;

- повреждения из-за электрического дугового разряда или температурного воздействия;

- деформация коуша, трещины в опрессовочной втулке, отсутствие предохранительных замков на захватных элементах.

Маркировка строп и ее особенности

При производстве стропы маркируются — на продукцию наносится знак, идентифицирующий изделия по свойствам. Немаркированные экземпляры отбраковываются, пользоваться такими стропами запрещено. Наличие хорошо читаемой маркировки гарантирует безопасность данных приспособлений при подъеме грузов. При утрате маркировочного элемента строп также считается негодным к дальнейшему применению

Качественное проставление подобных отметок — важное мероприятие, без которого не обходится производство

Способы для маркировки отражаются в ГОСТ 25573-82, согласно которому на каждое изделие прикрепляют бирку из металла или клеймят его. Бирка содержит сведения о заводе (знак, адрес), номер изделия, его тип и сведения о проведенных проверках качества (тестирование датируется). На другой стороне бирки могут быть указаны стандарты изготовления. Важная характеристика — грузоподъемность.

Маркировочные надписи должны быть сделаны с помощью краски, устойчивой к смыванию. Возможны бирки не только из металла, но и из ткани при соответствующей обработке защищающими составами. Цвет текста должен быть контрастным по отношению к бирке, чтобы надписи просматривались отчетливо.

Бирка светлых оттенков маркируется темными надписями, а темные ярлыки — белым цветом текста. Текстильные стропы маркируются прямо на ленте прочной краской в том месте, которое не подвержено стиранию. Надпись должна хорошо читаться до конца использования изделия.

Размеры бирок указываются в документации при проектировании и отвечают конструкторскому проекту. Материал, форма точно не предопределяются. Главные требования к маркировке — возможность четкого прочтения на протяжении срока эксплуатации.

Каждой разновидности строп соответствуют определенные типы бирок. Бирки из металла обычно прикрепляются на цепные, канатные стропы. Они изготавливаются из листа стали с толщиной до миллиметра, а также из алюминия. Для нанесения надписей на металле используется ударный метод или ударно-точечный. Применяется и термопечать с чернилами, не подверженными стиранию, а также метод просечки. Текстильные стропы не снабжаются бирками из металла, чтобы не повредить их. Современные материалы — винил, кожа, используются бирки из полипропилена с термопечатью.

Форму бирки определяет сам производитель строп. Простые геометрические фигуры не составит труда изготовить на том же производстве. Иногда это стильный дизайн, отражающий оригинальность фирмы.

В конфигурацию бирки не вкладывается специальный смысл, но иногда ей придается дополнительная функциональность. Например, в бирках Rud для цепных строп сделаны вырезы, помогающие анализировать состояние стропы без дополнительных инструментов. Несоответствующие экземпляры отбраковываются, если не прошли тестирование биркой Rud.

Обязательные сведения, входящие в маркировку:

- Вид (материал и число ветвей).

- Грузоподъемность (в тоннах).

- Длина в миллиметрах.

- Номер.

- Тестирование (дата).

- Название завода.

Например, СТК расшифровывается, как стропы текстильные, кольцевые, а СТП — стропы текстильные петлевые. 1СТ означает 1 ветвь в текстильном стропе, а 2 СК — канатный строп из 2 ветвей. Также бирка содержит информацию о грузоподъемности, например 2 тонны.

Частота осмотра строп

Состояние всех элементов критично не только для работы грузоподъемного оборудования и сохранности перемещаемых грузов, но, прежде всего, для безопасности персонала, выполняющего операции. Ко всем устройствам и оборудованию, применяемым во время выполнения операций, предъявляются особые требования к стропам относительно их пригодности к эксплуатации. Согласно требованиям безопасности обязательно проводится осмотр оборудования перед его использованием. Необходимо убедиться в наличии клейм или бирок, целостности устройств. Лица, ответственные за состояние грузоподъемных механизмов и безопасность выполнения операций с грузоподъемными машинами, выполняют осмотр съемных грузоподъемных приспособлений:

Порядок осмотра стропов указан в соответствующих инструкциях. Уполномоченными лицами проводится внешний и внутренний осмотр, осуществляется инструментальный контроль, на основании результатов которого составляется заключение о соответствии параметрам, приведенным в паспорте изделий. Осмотр и браковку оборудования должен проводить инженерно-технический персонал, на который возложена ответственность за исправность оборудования и безопасность выполнения операций. При проведении осмотра стропов следует обращать внимание на состояние следующих элементов:

Важно своевременно выбраковывать стропы, имеющие недопустимые повреждения, дефекты. Результаты проверки состояния оборудования должны фиксироваться в специальном журнале осмотра. При обнаружении дефектов или повреждений следует указать данные об их устранении. Заполнение журнала должно проводиться согласно установленной форме с указанием следующих параметров: