Изначально человек разделял металлические детали ручными инструментами. Это был медленный процесс, который требовал большого количества времени, сил. Рез часто получался неровным, детали браковались. С развитием технологического прогресса появились новые способы разделения металлических заготовок. Лазерная резка — современный метод обработки деталей из металла.

Лазерная резка

Какое оборудование применяется для лазерной резки

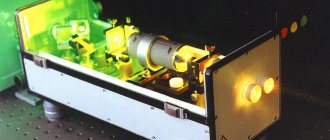

Классификация устройств производится по различным параметрам. За основу берется рабочая среда, которая определяет источника лазера.

Лазерная резка производится тремя видами приборов:

- Твердотельные системы.

В осветительный модуль вмонтировано твердое рабочее тело. Там же расположена газоразрядная высокомощная лампа. В качестве рабочего материала может использоваться рубиновый стержень или из неодимового стекла. По краям стержня расположены зеркала: одно полупрозрачное, а второе отражающее. Из-за множественных отражений лазерный луч, созданный рабочим телом, наращивает свою мощность и выходит наружу через полупрозрачное зеркало. - Газовые устройства.

Работа этих агрегатов основана на использовании углекислого газа, который может применяться как вместе с азотом и гелием, так и отдельного. Углекислый газ способствует активизации электроразрядов, а для увеличения мощности также используются два зеркала. - Газодинамические приборы.

Это самые высокомощные агрегаты. Их работа также основана на использовании углекислого газа, который нагревается до температуры от 726 до 2726 градусов. Для активизации используется луч лазера малой мощности. При прохождении через сопло состояние газа изменяется, и он становится источником излучения. Газодинамические станки являются самыми дорогостоящими.

Тип лазерной резки определяется типом обрабатываемого материала.

Оборудование, в работе которого применяется углекислый газ, может применяться для сварочных работ, раскроя и гравировки пластика, металла или стекла. Агрегаты с твердотельным типом работы успешно используется для резки алюминия, латуни, серебра и меди. Не применяются для обработки материалов не из металла.

Назначение и критерии выбора

Такой способ работы применяется также для обработки фанеры, линолеума, полипропилена, резины. Такой обработке можно подвергать даже искусственный камень и стекло. Этот вид резки применяется при построении автомобилей, судов, многочисленных электроприборов, а также машин сельскохозяйственного назначения. Также вариант обработки подходит для изготовления табличек, указателей, жетонов, элементов декора интерьера.

Станок лазерной резки GCC LaserPro FMC280 200 W

- Размеры, мм 1125 x 720 x 1800 мм

- Максимальная потребляемая мощность 1800 Вт

- Дисплей 4-строчная ЖК-панель

- Макс. скорость двигателей 500 мм/с

- Максимальный размер загружаемого материала 786 x 542 x 120 мм

- Мощность трубки лазера 200 Вт

- Объем памяти 32 МБ

- Осей 3

- Производитель излучателя Германия

- Рабочее поле 712 мм x 370 мм

- Разрешение, DPI 3000

- Тип лазера оптоволокно 1070 нм

- Тип охлаждения лазерной трубки воздушное

Перейти к товару

При выборе типа обработки нужно опираться на обрабатываемый материал. Например, углекислотные лазеры больше подходят для сварки, гравировки и резки металла, стекла, резины и пластика.

А вот твердотельные установки прекрасно обрабатывают металл, но совсем не подходят для неметаллов.

От чего зависит качество резки лазером?

Понятие качества лазерной резки предполагает точность реза и отсутствие шероховатостей.

На результат работы оказывают влияние следующие факторы:

- Материал детали и ее габариты;

- Правильная настройка оборудования;

- Техническая исправность станка;

- Точность при разработке макета.

При соблюдении всех требований точность реза может составлять 0,1 мм.

На скорость резки оказывает влияние мощность оборудования, теплопроводность и толщина заготовки. Чем выше эти цифры, тем быстрее производится теплоотвод, и тем больше требуется энергозатрат на выполнение задачи.

На скорость резки оказывает влияние мощность оборудования, теплопроводность и толщина заготовки. Чем выше эти цифры, тем быстрее производится теплоотвод, и тем больше требуется энергозатрат на выполнение задачи.

Какие нужны расходники?

Для аппарата плазменной резки

На плазме необходимо менять сопла, электроды, защитные экраны, кожухи. А на лазере только линзы и сопло.

Для лазерного станка

Но при работе на лазерном станке раз в две недели необходимо менять линзу и сопло. Линза стоит 700 рублей, сопло — 900 рублей.

Максимальная ежемесячная оплата расходников для лазерного станка будет составлять 3 200 рублей.

Итак, давайте подведём итоги.

Особенности лазерной резки некоторых металлов

Выбор технологии лазерной резки зависит от свойств обрабатываемого материала. Для обработки цветных металлов или их сплавов необходимо оборудование мощностью от 1 кВт. Для черных металлов будет достаточно 0,5 кВт.

В большинстве случаев для раскроя высокоуглеродистых сталей применяется лазерная резка с использованием кислорода.

Применение такого метода обеспечивает приемлемое качество реза.

Заготовки из нержавеющей стали обрабатываются с использованием азота. Он подается к точке обработки под давлением до 15-20 атмосфер. Для нержавеющей и оцинкованной стали, учитывая их прочность, резка при помощи лазерного луча является оптимальным методом обработки с сохранением качества.

Обработка алюминия, латуни и их сплавов производится с применением азота, поступающего в точку обработки под давлением до 15-20 атмосфер.

Для меди характерна высокая теплопроводность. Учитывая это для раскроя используются листы не толще 6 мм.

Хороший результат был показан при использовании лазерного оборудования для резки труб толщиной до 30 мм. Линия реза может быть произведена под любым углом. В результате получается ровная поверхность, полностью пригодная для монтажа или сварочных работ.

Что понимается под раскроем металла

Раскрой листового металла относится к заготовительным операциям. Они выполняются с целью сформировать детали, пригодные для сварки и монтажа. По сути, это производство фрагментов металлоконструкций. На предприятиях нередко работают целые заготовительные подразделения, где производится резка, обработка краев реза, гибка и т. д. В результате получаются заготовки, требующие дополнительной обработки, или уже готовые детали. Все зависит от того, какие технологии и оборудование применяются на этом этапе.

Перед началом раскроя нужно рационально разместить «выкройки» на листе. Заготовка может быть любой формы, но проще всего, конечно, работать с прямоугольными. В ходе резки листового металлопроката образуются отходы – возвратные и невозвратные. Количество этих остатков непосредственно связано с используемой технологией.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Раскрой листового металла – непростая и очень ответственная операция. От нее зависит качество и себестоимость деталей и всей конструкции в целом. На современных предприятиях отдают предпочтение эффективным высокотехнологичным методам резки.

Особенности плазменной резки

Данная технология предусматривает использование плазменной струи в качестве режущего инструмента. Преимущества метода заключаются в возможности обработки тугоплавких и цветных металлов. При этом удается достичь самой сложной формы реза.

По качеству образуемых кромок лазерная резка показывает лучший результат, чем плазменная. После лазера кромки получаются абсолютно перпендикулярными.

Если толщина обрабатываемой заготовки имеет размер более 16 мм, то процесс реза при помощи плазмы происходит быстрее и менее энергозатратно, чем лазером. Что касается тонких заготовок, то лазер показывает более высокую эффективность. С его помощью удается произвести рез самых сложных геометрических форм и с максимальным соответствием техзаданию.

Как сделать лазерный резак в гараже

Лазерная резка стали проводится на покупных и самодельных устройствах. Если нет возможности купить станок, можно изготовить его самостоятельно. Для этого нужно подготовить материалы, инструменты:

- мощный фонарик на батарейках;

- лазерную указку;

- привод из DVD-ROM;

- паяльник, отвертки.

Пошаговая инструкция сборки лазерного резака:

- Изначально необходимо разобрать дисковод, чтобы вытащить рабочую головку. Делать это нужно аккуратно, чтобы не повредить линзу.

- Вытащить диод из указки. На его место припаять рабочую часть из дисковода.

- Внутренности указки нужно вытащить, чтобы собрать для них новый корпус. Закрепить все элементы в корпус фонарика. Убрать защитное стекло, запитать устройство батарейками.

Дополнительно можно укрепить корпус скотчем, клеем.

Усиление самодельной установки

Мастера экспериментируют с набором линз, чтобы усилить мощность луча. Дополнительно можно запитать его от подзарядки для аккумуляторных батареек. Чтобы удобнее было проводить технологические процессы, собирается конструкция, удерживающая самодельную установку. Она устанавливается над рабочим столом на направляющих.

Лазерная резка представляет собой современный технологический процесс, который позволяет разделять металлические листы разной толщины. Зависимо от размеров обрабатываемых заготовок нужно выбирать мощность привода.

Особенности газовой резки

Процесс газовой резки осуществляется следующим способом. При помощи пропана или ацетилена обрабатываемая деталь разогревается до 1000-1200 градусов. Затем кислород, подаваемый на разогретую поверхность, загорается и режет металл. Метод применим для обработки деталей, температура горения у которых меньше, чем температура плавления. Это может быть сталь, в составе которой малое и среднее содержание легирующих компонентов.

Метод газовой резки обладает малой стоимостью, а применяемое оборудование отличается мобильностью и простой в использовании.

Точность газовой резки значительно меньше, чем у плазменной или лазерной.

Комплексное производство

Наше производство позволяет провести обработку металла полного цикла в одном цехе:

- Лазерная, плазменная и газовая резка — наше производство оснащено всем необходимым современным оборудованием для любого типа резки.

- Сборка металлоконструкций — сварочные работы, сборка конструкций любой сложности и объема.

- Гибка металла максимальной длиной 2500 мм и точностью позиционирования +/- 0,2 мм.

- Сборка винтовых свай, которые применяются в строительстве фундаментов под частные дома, коммерческие и промышленные объекты.

- Порошковая покраска металлоконструкций для защиты от коррозии и придания эстетичного внешнего вида.

Особенности гидроабразивной резки

Гидроабразивная резка осуществляется при помощи смеси воды с добавлением абразивных частиц. В качестве абразива может использоваться карбид кремния, электрокорунд или гранатовый песок. В режущую головку под давлением около 6000 атмосфер подается вода. Затем со скоростью 1000 метров секунду она подается в камеру с абразивом, смешивается с ним, и уже готовая абразивная смесь режет металл и одновременно смывает отходы процесса резки.

Отличительной особенностью гидроабразивного процесса является отсутствие нагрева обрабатываемой поверхности.

В этом заключается целый ряд преимуществ:

- Использование гидроабразивной резки подходит для обработки любых материалов;

- Благодаря отсутствию процесса оплавления и пригорания обрабатываемой поверхности срез получается идеальным;

- Может использоваться для термочувствительных материалов;

- В процессе работы нет вредных выделений;

- Полная пожаробезопасность производимых работ.

К недостаткам метода можно отнести низкую скорость обработки, в сравнении с лазерной технологией или плазменной. Также здесь используется дорогостоящее оборудование в связи с чем получается высокая себестоимость процесса.

Среди всех представленных вариантов лазерный метод резки является самым оптимальным.

Этот метод, кроме раскроя, может применяться для разметки, гравировки и маркировки металлоизделий.

Практическое применение лазерной резки

Этапы производства изделий с применением лазерного оборудования:

- Замысел исходного продукта;

- Формирование эскиза;

- Построение макета;

- Изготовление образца на станке с ЧПУ;

- Контроль полученных результатов и внесение, при необходимости, доработок;

- Запуск серийного выпуска.

Особое внимание должно уделяться макету. Точность его изготовления в полной мере окажет влияние на качество готового изделия.

Работа станков базируется на основе данных, создаваемых программным обеспечением AutoCAD. Соответственно и чертежи должны быть созданы с использованием этой программы.

Технические требования к макетам, применяемым в процессе лазерной резки:

- Контуры должны быть выполнены в масштабе 1:1;

- Замкнутость внутренних и внешних контуров;

- Отсутствие графических объектов SPLINE и ELLIPSE;

- Необходимо учитывать, что при наложении линий одну на другую лазерный луч пройдет по этой траектории несколько раз;

- В чертеже должен быть обозначен используемый материал и число изготавливаемых деталей.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных – 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Процесс ценообразования при оказании услуг лазерной резки

Формирование цены происходит с учетом нескольких составляющих и может меняться в зависимости от степени сложности задачи.

Что может повлиять на стоимость:

- Вид металла.

Резка таких металлов как нержавеющая сталь, алюминий и его сплавы, латунь, медь, титан обойдется дороже, чем резка черных металлов; - Толщина листа.

Чем больше толщина обрабатываемого листа металла, тем выше будет цена. В случае работы над индивидуальным техзаданием стоимость проекта рассчитывается в индивидуальном порядке; - Степень сложности форм готового изделия.

При необходимости резки большого количества внутренних или сложных контуров цена будет увеличена.

Окончательная стоимость услуги по лазерной резке и гравировки с учетом технических требований и индивидуальных параметров окончательно оговаривается с заказчиком.

Для чего нужна плазма, а для чего — лазер?

Лазер подходит там, где нужна точность, чистота реза и кромки и скорость. А плазма режет медленно, относительно лазера, и с грязным резом, поэтому сложные технические детали вырезать невозможно. А на лазерном станке по металлу возможно вырезать, например, небольшие шильды и таблички, тонкие решётки и сложные элементы дизайна, а также роторные колёса.

Плазма нужна для изготовления простых изделий. В форме прямоугольника, овала или квадрата, потому что их можно потом обработать. Но вырезать звёздочку с отверстиями внутри будет сложно. К тому же, на шлифовку уйдёт много времени. А оборудование для пост-обработки будет стоить в разы дороже, чем металлорезчик.

Плазма применяется там, где есть большие толщины и при простой резке, например, рельсов, элементов металлокаркаса или сварных конструкций и т.п..