13.04.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Принцип лазерной сварки труб

- Преимущества и недостатки лазерной сварки труб

- Рабочие параметры лазерной сварки

- Комплектация оборудования для лазерной сварки труб

- Виды лазерной сварки

Лазерная сварка труб – технология, которая появилась сравнительно недавно, но уже успела стать востребованной и доказать свою эффективность. В отличие от обычных способов соединения кромок деталей путем расплава, она обеспечивает большую скорость производства при более высоком качестве сварного шва.

Используются как ручные, так и автоматизированные установки с разными типами лазеров. Из нашего материала вы узнаете об основных нюансах применения лазерной сварки труб, преимуществах и недостатках технологии, видах используемого оборудования.

Физические свойства процесса

От остальных способов лазерный метод отличается повышенной плотностью энергии в месте нагрева – 1 МВт на см². Это помогает ускорить процесс образования сварного соединения, уменьшить длительность теплового воздействия на прилегающие к шву участки. При лазерной сварке металла редко возникают деформации, посторонние включения или трещины.

Размер области воздействия сварочной установки лежит в диапазоне 0,2-13 мм. Глубина проплавления зависит от мощности лазерного излучения и расположения фокальной плоскости потока. Расплавленный металл движется вместе с лучом, формируя сварное соединение.

Оно получается глубоким и узким, поэтому сильно отличается от швов, образующихся при использовании других технологий.

Как работает сварка лазером

В лазерном аппарате для генерации излучения применяют 2 вида компонентов: газовые и твердотельные. Мощность первых достигает 25 кВт. Их конструкция включает полую трубку, содержащую газовую смесь. Мощность твердотельных генераторов не превышает 6 кВт. Они представляют собой рубиновый или гранатовый стержень, усиленный неодимом.

Принцип работы заключается в генерации светового потока, который через оптический резонатор попадает в систему зеркал. Требуемая для расплавления металла энергия образуется при прохождении луча через фокусирующую линзу. Рабочие параметры сварочной установки задают вручную или автоматически.

При использовании аппарата с ЧПУ (числовым программным управлением) непосредственное участие мастера в процессе не требуется. При ручной лазерной сварке оператор перемещает головку агрегата с помощью пульта.

Комплектация оборудования для лазерной сварки труб

По оснащению автоматическими устройствами сварочные лазерные установки подразделяются всего на два вида: ручные и автоматические.

Первый тип применяют преимущественно на средних или малых металлообрабатывающих предприятиях. Термин «ручная» не означает, что процесс сварки производится только с помощью рук. Размеры сварочного аппарата довольно внушительные. Большинство моделей оснащаются колесными парами для перемещения и установки на другое место.

Второй вариант используют исключительно на крупных промышленных производствах, в первую очередь в машиностроительной и судостроительной отраслях по причине высокой стоимости оборудования.

Промышленные лазерные сварочные установки всегда обладают одинаковой комплектацией, в которую входят:

- Система охлаждения.

- Источник питания.

- Оптический резонатор.

- Система управления мощностью лазера, его фокусировкой и перемещением.

- Система подачи газов, которая используется для защиты поверхностей свариваемых поверхностей (или элементов).

- Блок передвижения заготовки и луча.

- Блок фокусирования.

- Сварочная головка, оснащенная линзой.

- Технологический лазер (твердотельный или газовый).

Аппараты лазерной сварки труб и других металлических изделий могут оборудоваться CCD-мониторами или микроскопами, с помощью которых легче контролировать рабочие процессы, связанные с ремонтными работами (пайкой, сваркой) заготовок очень маленьких размеров.

Поставка сварочного оборудования может происходить в нескольких компоновках. Существуют и портальные или консольные установки, могут быть манипуляторы-роботы. Управлять оборудованием можно посредством автоматов (оснащенных системами с ЧПУ), так и вручную (с применением выносного пульта). В первом варианте предусмотрено применение специальных программ, а при втором – управление перемещением, скоростью и рабочим процессом закрепляется за оператором.

Промышленное оборудование оснащается одним из двух видов лазера: твердотельным или газовым либо применяется смешанный вариант.

Классификация режимов сварки и область применения

Используют 2 режима формирования соединений лазером:

- Точечный метод. В этом случае агрегат вырабатывает импульсное излучение. Такой способ сварки применяют для соединения тонких металлических заготовок.

- Шовная технология. Используется как импульсное, так и сплошное излучение. Сварной шов формируется благодаря перекрытию областей точечного нагрева. Скорость работы определяется частотой импульсов. Метод применяют для получения глубоких соединений на толстых деталях.

- Гибридный способ. В таком случае используют присадочную проволоку. Аппарат снабжают подающими механизмами. Расходный материал выводится в сварочную ванну одновременно с движением головки агрегата. Метод применяют для формирования сложных металлоконструкций. Толщину проволоки выбирают в соответствии с шириной соединения.

Рекомендуем к прочтению Особенности импульсной сварки

Основными сферами применения лазерной технологии являются:

- Электроника и приборостроение. Лазером соединяют детали разного состава и толщины. Способ помогает варить компоненты, расположенные вблизи кристаллов микросхем или других чувствительных к высоким температурам элементов.

- Автомобилестроение. Лазерная сварка применяется для ремонта кузова, алюминиевых деталей.

- Военная промышленность, судостроение, атомная энергетика. С помощью рассматриваемой технологии соединяют детали из титана – сложного в сварке металла.

Постепенное снижение стоимости лазерных установок позволяет применять их на строительных площадках и даже в бытовых условиях.

Принцип лазерной сварки труб

В последнее время увеличение объемов прокладывания и ремонта трубопроводных магистралей, а также повышение требований к качеству соединения труб заставляют постоянно работать над развитием технологий сварки и модернизацией оборудования.

С появлением в промышленности высокопроизводительных волоконных лазерных установок уровень развития технологий обработки металлов значительно вырос. С применением лазерной сварки труб появилась возможность достигать высокого качества сварных швов благодаря следующим техническим характеристикам:

- процесс осуществляется в режиме глубокого («кинжального») плавления;

- сварка производится на высокой скорости;

- зона термического влияния (ЗТВ) и объем расплавленного металла незначительны.

Кроме того, волоконные лазерные установки передают излучение на большое расстояние от источника, а движение луча может происходить практически по любой траектории.

Рабочие режимы лазерной сварки труб легко автоматизировать и адаптировать к любым производственным линиям.

Еще одним важным преимуществом можно считать возможность сваривания элементов за один технологический проход без разделки кромок.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

При этом образуется плотный шов без дефектов, присущих другим сварочным технологиям (к примеру, пористости, которой подвержены алюминий и сплавы на его основе).

Появление пористости в теле шва снижает толщину его фактического сечения, что может негативно отразиться на эластичности и прочности готового изделия.

Действующие нормативы ГОСТ допускают наличие равномерного распределения пористости для дуговой сварки не более 20 % включительно. К примеру, такой же показатель для лазерной сварки труб не превышает 0,8 %.

Лазерная технология вообще исключает пористость по причине разницы физических принципов, которые лежат в основе сварочного процесса, так как не требуется применения электродов, формирования дуги. Кроме того, имеются много других важных отличий.

VT-metall предлагает услуги:

В основе технологии лазерной сварки труб с кольцевыми неповоротными стыками используется сварная обработка корня в режиме глубокого проплавления (при первом проходе параметр притупления может достичь 8 мм) и заполнение разделки с углом раскрытия 2° с помощью присадочной проволоки. Такой способ позволяет снизить более чем в 3 раза объем наплавляемого металла по сравнению с дуговой сваркой с узкой перетачиваемой разделкой поверхностей кромок.

Использование волоконного лазера как источника тепла с высокой концентрацией и малым углом раскрытия кромок дает возможность проводить сварку со значительно большей скоростью, чем при любом другом аналогичном автоматическом процессе. Кроме того, на лазерное излучение не влияют магнитные поля труб, исключается потребность в механической осцилляции горелки, которая свойственна электродуговой сварке.

Конструкция и виды применяемого оборудования

Строение агрегата зависит от типа излучателя, входящего в его состав.

Твердотельные аппараты

Конструкция включает элементы из рубина, легированного неодимом стекла. Они активируются световым потоком, испускаемым мощными дуговыми светильниками. Агрегаты функционируют в режиме постоянного излучения. Они отличаются высокой частотой, низкими мощностью и КПД. Твердотельные аппараты применяют для сварки деталей малых размеров.

Газовые сварочные устройства

Такие агрегаты подходят для сварки толстых заготовок из стали и других металлов. Излучение, генерируемое в среде газов, характеризуется высокой мощностью. Установка способна соединять детали толщиной до 2 см. Она имеет достаточно высокий коэффициент полезного действия. Эксплуатация устройства усложняется из-за введения в конструкцию хрупкой стеклянной трубки.

Гибридные установки

Такие аппараты были созданы для соединения металлических заготовок большой толщины. Вместе с лазерной головкой схема прибора включает электродуговую горелку. Дополнительно установлен подающий механизм, выводящий расходный материал в сварочную ванну.

Ручные модели

Небольшие устройства работают по принципу стандартных агрегатов. Необходимость применения при сборке компактных деталей делает аппараты дорогими. Они используются для создания миниатюрных металлоконструкций, пайки микросхем.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

Условия для работы лазером и техника безопасности

Для получения мощного луча требуется фокусировка. Она достигается благодаря нескольким последовательным отражениям. При превышении порогового значения интенсивности поток попадает в центр переднего зеркала, откуда подается в направляющие призмы и выходит в рабочую зону. Лазерная сварка проводится в любых условиях: при разных вариантах расположения деталей и глубины проплавления. Соединение формируют точечно или непрерывно.

Рекомендуем к прочтению Как осуществляется сварка взрывом

Сварочный процесс имеет некоторые особенности, которые могут привести к травмированию мастера при несоблюдении техники безопасности:

- На пути луча не должно быть посторонних предметов. Если в рабочую область попадает рука сварщика, человек получает глубокий ожог.

- Перед началом сварки нужно проверять целостность и исправность основных элементов установки. В противном случае качество шва снижается, мастер рискует получить травму.

- На рабочем месте не должны находиться легковоспламеняющиеся предметы.

Виды сварки алюминия

Методы сварки алюминия могут проводиться с использование разного оборудования и различных приспособлений. Каждый из них обладает некоторые отличительными особенностями, от которых может зависеть качество и вид шва. Но чтобы в итоге получить качественное и прочное изделие требуется соблюдать все правила и нормы сварочного процесса.

К самым популярным и распространенным способам сварки алюминиевых конструкций относятся:

- сварочный процесс, который выполняется в среде инертных газов. Для его проведения применяется вольфрамовый электрод;

- полуавтоматическая сварка с использованием защитной среды из газов. Для ее выполнения применяется специальная присадочная проволока, которая подается в автоматизированном режиме (DC MIG);

- сварка, во время которой используются электроды с покрытием из специального состава.

Рассматривая главные способы сварки алюминия, стоит особое внимание уделить их особенностям. В любом случае основной целью при каждом методе сваривания будет разрушение оксидной пленки, которая формируется на поверхности металла

Обычно для этого используется электрический постоянный ток с обратной полярностью

Важно добиться эффекта катодного распыления, при помощи которого будет проведено разрушение пленки с тугоплавкой структурой

Общая технология

Процесс сварки мало чем отличается от такового при использовании электродугового метода. Общий алгоритм действий включает следующие этапы:

- Предварительная зачистка и обработка поверхностей обезжиривающим составом.

- Сопоставление краев соединяемых деталей.

- Нагрев металла путем направления лазерного луча в начальную точку шва.

- Формирование сварочной ванны.

- Перемещение головки аппарата вдоль линии соединения.

- Охлаждение и заключительная обработка шва (рабочую область очищают от шлака и наплавов).

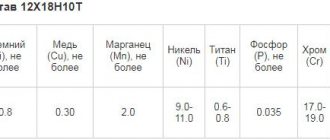

Нюансы для разных материалов

Технологии сварки некоторых металлов имеют особенности.

Стальные листы

Перед соединением заготовок из этого материала поверхности очищают от коррозии и окалины. После этого детали тщательно просушивают. Расстояние между краями листов должно быть минимальным – не более 7% ширины сварочной ванны. Лучший вариант – использование стыкового способа сварки. При применении замковых и нахлесточных методов повышается вероятность деформации шва. Сварка ведется в среде аргона, смешанного с углекислым газом в соотношении 3:1.

Алюминий и магний

Формирование сварного соединения осложняется высокой активностью металлов. Края деталей быстро покрываются оксидным налетом, имеющим высокую температуру плавления. Использование концентрированного лазерного луча устраняет эту проблему. Подготовку выполняют, как при электродуговой сварке.

Поверхности очищают от налета, протравливают, промывают водой. Сварка ведется в среде инертного газа.

Сплавы из титана

Металл и содержащие его материалы при нагреве становятся чрезмерно активными. Сварочный шов нередко покрывается холодными трещинами. Перед началом сварки кромки обрабатывают механическим способом, протравливают химическими реагентами, повторно очищают. В качестве защитной среды используют чистый гелий. Процесс кристаллизации шва протекает в аргоне.

Стекло

Технология подразумевает применение стандартных газовых смесей. Дополнительно в рабочую зону подают гелий, обладающий плазмоподавляющими свойствами. Газ характеризуется меньшей, чем у аргона, плотностью. Поэтому он не изменяет параметры лазерного луча. Некоторые сварщики используют комбинированные газовые смеси, обладающие защитными и плазмоподавляющими свойствами.

Рекомендуем к прочтению Как пользоваться электродуговой сваркой

Пластиковые элементы

Температура плавления полимеров низкая, поэтому при работе с такими материалами важна регулировка мощности излучения. В остальном процесс не отличается от сварки стеклянных элементов.

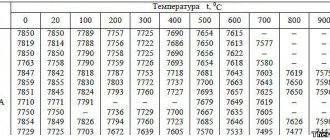

Рабочие параметры лазерной сварки

Существует несколько параметров, по которым осуществляется лазерная сварка труб.

По глубине проплавляемого слоя лазерная сварка подразделяется на следующие виды:

- микросварка – при проплавлении на глубину до 0,1 мм;

- минисварка – от 0,1 до 1,0 мм;

- макросварка – при плавлении материала по линии шва с глубиной более 1 мм.

По площади контакта свариваемых заготовок:

- Шовное сваривание – является наиболее востребованным способом при работе с нержавеющими материалами и трубами. Формируемый шов довольно надежный, несмотря на его маленькую площадь.

- Точечное сваривание – наиболее востребованный способ при операциях с мелкими деталями (до 100 мкм включительно). Чаще всего применяется в радиоэлектронной промышленности.

Помимо этого, используется для сварки тонкостенных материалов. Для этого необходимо перед запуском процесса лазерной сварки выставить базовые режимы для обеспечения заданной глубины плавления.

По видам выполнения лазерная сварка разделяется на:

- Стыковую. Операция проводится без применения флюса и присадок. При этом стык между свариваемыми элементами составляет не более 0,2 мм.

Технология заключается в «кинжальном» проплавлении соединяемых заготовок на всю толщину. При этом интенсивность излучения не превышает значения 1 мВт/см².

Такой способ сварки требует обязательного предохранения формируемого шва от окисления (для этой цели используют азот, аргон или инертные газы). Применение гелия позволяет избежать возможных пробоев материала.

- Сварка внахлест. Такой способ предусматривает укладку краев подготовленных листов один на другой и соединение их с помощью мощного излучения лазера.

При таком варианте выполнения необходимо предварительно локально закрепить элементы для сварного соединения. Величина зазора между их поверхностями не должна превышать 0,2 мм.

Для более высокого качества шов следует выполнить дважды.

Если материал очень тонкий

Особенностью работы с такими листами является высокая вероятность прожога. Снизить риск появления дефекта помогает контроль следующих параметров сварочной установки:

- мощности генерируемого луча;

- скорости перемещения головки;

- фокусировки рабочей точки.

Соединяя тонкие детали, устанавливают минимальную мощность. При использовании непрерывной технологии сварочную головку перемещают с большей скоростью. В точечном режиме уменьшают длительность импульсов. Если плотность потока не меняется при снижении мощности, применяют принудительную расфокусировку луча. КПД падает, однако риск образования прожога сокращается.

Блок сварочной головки

Блоки сварочной головки или сварочной головы наша компания поставляет в двух исполнениях.

А) Сварочная голова с одним двигателем для одного блока фокусирующих линз.

Она позволяет осуществлять качественную сварку с диаметром пятна до 5 мм, что дает возможность сваривать детали большой толщины встык с достаточным широким допуском по качеству кромки заготовок. Сварку можно проводить как с осцилляцией луча, так и без нее.

Сварочная голова имеет небольшой вес: 0,8 кг.

Также, голова такого типа рекомендуется для использования совместно с системой подачи присадочной проволоки.

Б) Сварочная голова с двумя двигателями для двух блоков фокусирующих линз.

Она позволяет осуществлять качественную сварку тонких материалов 0,5-1 мм без прожига. Для формирования качественного шва, может использоваться осцилляция в форме песочных часов, что не является достижимым для головы с одним мотором для фокусирующей линзы.

Но у такой головы и имеется и отрицательные стороны: вес ее составляет более 2 кг.

Достоинства и недостатки метода

К положительным качествам рассматриваемой технологии относятся:

- возможность соединения разных материалов: от нержавейки до стекла и термопластов;

- повышенная точность воздействия луча, стабильность траектории сварочной ванны;

- отсутствие нагрева прилегающих к шву участков (это снижает риск деформации соединяемых деталей);

- минимальная ширина сварного соединения;

- химическая чистота рабочего процесса (объясняется отказом от использования электродов и флюсов);

- отсутствие токсичных продуктов горения и опасного излучения;

- возможность создания сложных конструкций, работы в труднодоступных местах;

- быстрая перенастройка установки при переходе к сварке другого материала;

- высокая прочность соединения;

- возможность сварки элементов, расположенных за прозрачными материалами.

К отрицательным сторонам лазерной сварки относят:

- высокую стоимость аппарата, запасных частей, расходных материалов;

- низкий коэффициент полезного действия (у твердотельных агрегатов он составляет 1%, у газовых – до 10%);

- зависимость качества сварного шва от отражающих свойств соединяемых металлов;

- особые требования к организации рабочих мест (отсутствие пыли, низкая влажность).

Особенности сварки алюминия

Особенности сварки алюминия, относятся к созданию определенных условий для работы с этим металлом.

Все способы сварки алюминия не могут производиться в грязном цеху, а только в том помещении, где нет большого количества пыли. Также при средней температуре воздуха 18 – 22 градусов по Цельсию и, где относительная влажность на уровне 70 %.

Метод проведения работ:

- Оксидная пленка на поверхности алюминия, начнет плавиться только при температуре выше 2000 градусов.

- Учитывая, что теплопроводность этого металла одна из самых высоких, сварка алюминия электродом должна вестись короткой дугой и при большой мощности. Перед началом работы электроды нужно просушить.

- Использование сварочного оборудования для сварки алюминия должно учитывать, что при высокой теплопроводности, металл имеет низкую температуру плавления, а значит его легко можно прожечь насквозь.

- При любом методе сварки алюминия, в конце работы на готовом шве образуется кратер. Его заварка требует особого умения.

Дабы избежать лишних проблем, сварка по алюминию должна быть тщательно подготовлена. Выбор скорости сварки должен быть в пользу более быстрой. Работу одним электродом нужно проводить беспрерывно.

Наиболее приемлемой является технология сварки алюминия, где вначале используется химический способ обработки поверхностей. Так что без обезжиривания металла и электродов, процесс лучше и не начинать.

А чтобы действие такого пилинга было более эффективным, перед обработкой металла, его можно тщательно зачистить щеткой.