Содержание:

Металлургический комплекс России – это обширная отрасль, включающая в себя предприятия, выплавляющие черные и цветные металлы. Последняя занимает очень важное место в экономике нашей страны. На сегодняшний день у нас насчитывается несколько центров цветной металлургии, которые осуществляют добычу, обогащение цветных руд, редких, а также благородных металлов.

Цветная металлургия занимается несколькими видами металлов – это основные или, так называемые, тяжелые. К ним и относится медь, легкие, малые, легирующие, благородные, редкие и рассеянные.

Более подробно остановимся на производстве меди. Центры производства меди сосредоточены в разных регионах нашей страны. Место размещения таких предприятий определяется рядом факторов, среди которых следует отметить:

- сырье;

- энергетический и топливный фактор;

- потребители.

Промышленные гиганты Сибири

Красноярский край является индустриально – промышленным лидером на территории Сибири. Связано это с наличием на данной территории больших энергетических ресурсов, значительных запасов металлических руд и хорошо развитой тяжелой промышленности.

Один из промышленных гигантов Сибири – российская горно – металлургическая является крупнейшим в мире производителем никеля, платины и меди. Производит компания и такие побочные металлы, как серебро, золото, кобальт, иридий, радий, теллур, рутений, серу и селен. Помимо этого, предприятия группы осуществляют такие виды деятельности, как поиск, разведка, добыча, обогащение и переработка полезных ископаемых. Среди видов деятельности – производство и реализация цветных и драгоценных металлов.

Среди крупнейших предприятий Сибири – Красноярский металлургический завод, алюминиевый завод. Крупнейшим предприятием в отрасли цветной металлургии является завод имени Гулидова. К числу крупных предприятий отрасли относятся Ачинский Глинозёмный комбинат и Горевский горно – обогатительный комбинат. Находятся на территории Красноярского края и крупные машиностроительные предприятия, промышленные предприятия целлюлозно – бумажной промышленности, химической и атомной промышленности.

Новосибирская область является одной из индустриально развитых в Сибири. На предприятиях тяжелой промышленности, расположенных в Новосибирске, Бердске и Искитиме производится основная часть промышленной продукции. На территории Новосибирской области производится около 20%машиностроительной продукции Сибири. Среди крупнейших предприятий машиностроения – «Сибэлектротерм», АО «Станкосиб», Новосибирский инструментальный .

ОАО «Новосибирский оловянный комбинат» является единственным в стране комбинатом по выплавке олова. На производстве ядерного топлива специализируется Новосибирский завод химических концентратов.

Среди десятков крупнейших центров военно – промышленного комплекса России на территории Новосибирской области расположено ФГУП «Новосибирское авиационное ПО им. Чкалова». На предприятии выпускаются истребители – бомбардировщики и самолёты для местных воздушных линий. Также среди крупнейших предприятий военно – промышленного комплекса на территории области расположены ФГУП «Сибирский НИИ авиации им. С. А. Чаплыгина», ГУП ПО «Новосибирский приборостроительный завод» и другие.

Источник

Главные медные центры России.

Медная руда в нашей стране добывается в разных регионах. Самые богатые месторождения руды расположены в Казахстане, хотя медь добывается и в других районах, например, богатые месторождения есть и на Урале. Стоит отметить, что Россия по добыче медной руды сегодня занимает первое место в мире.

Главные центры производства меди находятся на Урале. Этот регион занимает первое место по производству меди.

Медные предприятия чаще всего размещают рядом с рудниками. Сырьевой фактор является ключевым из-за низкого содержания концентратов в сырье. Сегодня производители меди широко используют в качестве сырья медные колчеданы, добываемые на месторождениях, расположенных в разных районах Урала. Поэтому и предприятия по производству меди также сконцентрированы в этом регионе, хотя в своей деятельности они используют и завезенные казахстанские руды. Имеет эта отрасль и свой сырьевой резерв в виде медистых песчаников, которые находятся в Восточной Сибири.

Чернову медь на Урале изготавливают такие предприятии, как Среднеуральский, Кировоградский, Красноуральский («Святогор»), Медногорский и Карабашский заводы. Рафинированием меди занимаются Верхнепыменский и Кыштымский заводы.

Всего на Урале работает 11 медных предприятий, которые производят 43 процента всей меди в России.

Предприятия Урала характеризуются и утилизацией отходов. Так, заводы в таких городах как Ревда, Кировоград и Красноуральск используют образующиеся в ходе производства сернистые газы для изготовления серной кислоты, которая в дальнейшем служит для производства удобрений.

Крупные центры медного производства находятся, не только на Урале, но и в других районах страны. В таблице показано, где расположены сырьевые и отраслевые центры.

Медь как элемент

Медь – это двадцать девятый элемент таблицы Менделеева, который можно встретить как в самородной производной, так и в составе природных минералов. К таковым относятся медный колчедан или халькопирит, медный блеск или халькозин, а также малахит.

Данный элемент представляется в виде металла, оттенок которого красного цвета. Если разломать медь, то можно увидеть, что внутри ее цвет розовый. Он очень ковок и тягуч. Медь благодаря своим свойствам является отличным проводником тока и по данному критерию уступает лишь серебру, оказываясь на втором месте.

Также медь хорошо проводит тепло. Такие его свойства делают элемент незаменимым для электротехнической промышленности – применяют в основном в чистом виде. На нужды данного вида промышленности потребляется более пятидесяти процентов всей добываемой на территории Российской Федерации меди.

Если говорить о свойствах меди как химического элемента таблицы Менделеева, то она мало взаимодействует с другими элементами. Если медь находится на открытом воздухе, то ее поверхность становится зеленоватого оттенка, что объясняется появлением ее основного карбоната, создающего зеленую пленку на верхнем слое меди.

Соли меди массово применяются в домашнем хозяйстве. Так как они ядовиты, их используют для борьбы с вредителями. Также их активно используют как удобрения и катализаторы. Не меньше используются и сплавы меди, такие как латунь, бронза и мельхиора.

В виде руды медь, как правило, располагается в «компании» еще нескольких, или же одного, металлов. Очень часто это бывает золото, серебро, а также платина, никель или же свинец и висмут. Большое количество меди добывается из такого минерала как борнит, второе название которого пестрая руда.

Среднеуральский завод: характеристика.

Как упоминалось выше, Среднеуральский медный завод (СУМЗ) – один из главных центров выплавки меди в нашей стране. Располагается этот завод в городе Ревда, что в Свердловской области. СУМЗ относится к Уральской горно-металлургической компании, а также является членом промышленной палаты области.

На СУМЗ медь выплавляют из первичного сырья, которое берется с Дегтярского месторождения.

Среднеуральский медеплавильный завод имеет большой цех по выплавке меди, фабрику по обогащению, а также цехи ксантогенатов и серной кислоты. Также завод имеет ряд вспомогательных предприятий, которые занимаются обслуживанием нужд медеплавильного предприятия.

СУМЗ вырабатывает порядка ста тонн черновой меди ежегодно. Медные концентраты на этом заводе обрабатываются путем обжигания в печах «кипящего слоя», также применяется метод конвертирования и отражательной плавки огарка.

Продукция Серднеуральского завода поставляется на все крупные российские предприятия, работающие в металлургической, горно-обогатительной, химической отраслях и расположенные в разных регионах страны, а также за рубежом.

Кировоградский комбинат по выплавке меди: характеристика.

Еще одно крупное медеплавильное предприятие Урала – это Кировоградский комбинат. Он занимается переработкой медных и медно-цинковых руд, а также их добычей.

Комбинат начал свою деятельность в 1957 году, его создали на базе завода по выплавке меди и ряда других небольших предприятий. Сегодня комбинат является членом ТОО «Тяжцветмет».

Комбинат в Кировограде осуществляет свою деятельность в нескольких направлениях – это добыча, переработка, обогащение руд, содержащих медь, выплавка меди из сырья как первичного, так и вторичного. Также комбинат занимается переработкой металлургической пыли, золотосодержащих концентратов, лома и отходов, которые имеют в своем составе медь и другие металлы.

В 2008 году комбинат в Кировограде произвел почти семьдесят тысяч тонн черновой меди, которая была направлена на разные предприятия нашей страны.

Сорское медно-молибденовое месторождение

Данный источник располагается в точке пересечения двух тектонических зон – северо-западной и северо-восточной, около Батеневского кряжа. Основными минералами, включающими в свой состав медь и добывающимися здесь, являются такие как молибденит, халькопирит, а также пирит.

Данное месторождение образовалось благодаря тому, что на данной территории регулярно протекали высокотемпературные процессы. Оно поделено на несколько составляющих – Западную и Восточную, которые в свою очередь разделяются друг с другом безрудным промежутком.

Данное месторождение также разрабатывается открытым способом, причем его части – Восточная и Западная, разработаны в разной степени. Вторая освоена практически в два раза больше, чем первая.

Руда здесь обогащается несколькими процессами. Данная процедура происходит в несколькими методами:

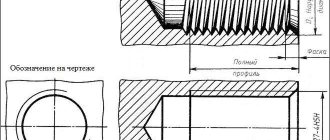

- в дробилках конусообразной формы минералы дробятся четыре раза;

- мокрое измельчение при помощи специально оборудованных мельниц, а также классификаторов, выполненных в спиралевидной форме;

- флотация, подразделяющаяся на две ступени – селективную и коллективную;

- доводка медного, а также молибденового концентрата;

- обезвоживание;

- сушка;

- шихтовка.

Работа обогатительной фабрики обусловлена оборотным водоснабжением.

Назовите крупные центры по производству меди в России.

В основном они находятся на Урале. Чернову медь на Урале изготавливают такие предприятия, как Среднеуральский, Кировоградский, Красноуральский («Святогор»), Медногорский и Карабашский заводы. Рафинированием меди занимаются Верхнепыменский и Кыштымский заводы. Всего на Урале работает 11 медных предприятий, которые производят 43 процента всей меди в России.

Также существует норильское медное месторождение, производственный комплекс по выплавке меди из никелевых руд в Мончегорске, а лидером по запасам меди является Казахстан.

Среднеуральский завод.

Среднеуральский медный завод (СУМЗ) – один из главных центров выплавки меди в нашей стране. Располагается этот завод в городе Ревда, что в Свердловской области. СУМЗ относится к Уральской горно-металлургической компании, а также является членом промышленной палаты области.

На СУМЗ медь выплавляют из первичного сырья, которое берется с Дегтярского месторождения.

Среднеуральский медеплавильный завод имеет большой цех по выплавке меди, фабрику по обогащению, а также цехи ксантогенатов и серной кислоты. Также завод имеет ряд вспомогательных предприятий, которые занимаются обслуживанием нужд медеплавильного предприятия.

Структура российской сырьевой базы меди

В отличие от всех стран мира, российскую сырьевую базу на сорок процентов составляют медно-никелевые сульфидные месторождения. А девятнадцать процентов составляют колчеданные месторождения.

И это дает России преимущество перед другими странами, так как их основные запасы располагаются в медно-порфировых месторождениях. Красноярский рудный район богат залежами меди и никеля. Здесь присутствуют в основном сульфидные месторождения.

Основная часть всех залежей меди на Российских просторах находится на уральской земле и в Забайкальском крае. В общей сложности там добывается более сорока процентов от общего объема всей меди, принадлежащей стране.

Оренбургская, а также Челябинская область обладают наибольшим потенциалом для увеличения объемов добычи меди. Забайкальский же край богат на геолого-промышленные месторождения меди в медистых песчаниках.

Кемеровская область, Бурятия, Алтайский край и Северный Кавказ богаты рудой медно колчеданных месторождений. В данный момент основная доля добываемой меди приходится на Удоканское месторождение. В настоящее время оно является самым крупным месторождением в Российской Федерации.

На Дальнем Востоке и на Урале были открыты несколько новых месторождений меди, которые относятся к медно-порфированому типу.

Основные месторождения меди

| Недропользователь, месторождение | Геолого-промышленный тип | Запасы, тыс.т WO3 | Доля в балансовых запасах РФ, % | Содержание WO3 в рудах, % | Добыча в 2012 г., т WO3 | |

| А+В+С1 | С2 | |||||

| ОАО «ГМК Норильский никель» | ||||||

| Октябрьское (Красноярский край) | Сульфидный медно-никелевый | 14631 | 5723 | 22,3 | 1,65 | 351 |

| Талнахское (Красноярский край) | Сульфидный медно-никелевый | 7877,2 | 2728,2 | 11,6 | 1,11 | 80,6 |

| Норильск I (Красноярский край) | Сульфидный медно-никелевый | 773,1 | 836,1 | 1,8 | 0,48 | 13,9 |

| ОАО «Кольская ГМК» | ||||||

| Ждановское (Мурманская область) | Сульфидный медно-никелевый | 765,6 | 227,2 | 1,1 | 0,3 | 12,2 |

| ОАО «Гайский ГОК» | ||||||

| Гайское (Оренбургская область) | Медноколчеданный | 4555,6 | 478,5 | 5,5 | 1,3 | 62,5 |

| ООО «Башкирская медь» | ||||||

| Юбилейное (Республика Башкортостан) | Медноколчеданный | 1360,2 | 46 | 1,5 | 1,7 | 36,2 |

| Подольское (Республика Башкортостан) | Медноколчеданный | 1701,3 | 16,7 | 1,9 | 2,11 | 0 |

| ООО «Байкальская горная компания» | ||||||

| Удоканское (Забайкальский край) | Медистые песчаники | 14434,6 | 5519,6 | 21,8 | 1,56 | 0 |

| ООО «ГДК Баимская» | ||||||

| Песчанка (Чукотский АО) | Медно-порфировый | 2606,2 | 1124,5 | 4 | 0,83 | 0 |

| ООО «ГРК Быстринское» | ||||||

| Быстринское (Забайкальский край) | Скарновый медно-магнетитовый | 1717,5 | 355,9 | 2,3 | 0,78 | 0 |

| ЗАО «Михеевский ГОК» | ||||||

| Михеевское (Челябинская область) | Медно-порфировый | 1264,3 | 299,7 | 1,7 | 0,44 | 1,4 |

| ЗАО «Томинский ГОК» | ||||||

| Томинское (Челябинская область) | Медно-порфировый | 743,3 | 793,2 | 1,7 | 0,47 | 0 |

| ОАО «Святогор» | ||||||

| Волковское (Свердловская область) | Ванадиево-железо-медный | 1612,2 | 153,4 | 1,9 | 0,64 | 6,6 |

ТОП-10 стран-производителей меди

Металлургический комплекс России — это обширная отрасль, включающая в себя предприятия, выплавляющие черные и цветные металлы. Последняя занимает очень важное место в экономике нашей страны. На сегодняшний день у нас насчитывается несколько центров цветной металлургии, которые осуществляют добычу, обогащение цветных руд, редких, а также благородных металлов.

Древесная слизь обычно может быть найдена вблизи медных рудников и защищена от законодательства как древний памятник. Для извлечения руды использовались методы подземной и поверхностной эксплуатации. Основными подземными методами, которые использовались, были горизонтальные последовательные кусочки или уровни, за которыми следовала крыша, падающая как верхняя нарезка и обрезка подвала, или выполнение пустот каменной начинкой или гидравлическим наполнением, как вырезание, заполнение и поперечная резка.

Основным методом поверхности был метод закрытых скамей, прежде всего, из-за топографии горных районов. Первоначально работы выполнялись вручную, но постепенно подземные шахты были частично механизированы пневматическими и электрическими машинами, такими как отбойные молотки, скребки, автопогрузчики и локомотивы. Поверхностная добыча проходила с вагонами, бульдозерами, погрузчиками и дорожками, которые они постепенно модернизировали.

Цветная металлургия занимается несколькими видами металлов — это основные или, так называемые, тяжелые. К ним и относится медь, легкие, малые, легирующие, благородные, редкие и рассеянные.

Более подробно остановимся на производстве меди. Центры производства меди сосредоточены в разных регионах нашей страны. Место размещения таких предприятий определяется рядом факторов, среди которых следует отметить:

Сегодня около горы Троодос около 25 заброшенных сульфидных рудников. Некоторые из мин частично восстанавливаются для целей доступа, предотвращения кислотных дренажей и уменьшения зрительного нарушения. Несколько медных рудников были восстановлены или находятся под реставрацией землевладельцев, чтобы повторно использовать свою землю.

Очень интересно отметить, что эта интенсивная добыча полезных ископаемых не помешала Кипру стать значительным туристическим центром. В отличие от этого, доходы от мин использовались для развития туризма, а шахты стали источником вдохновения для многих людей для развития новых видов туризма, таких как объекты геонаук и музеи или объекты для выставок в области наследия. Также районы добычи могут быть преобразованы в туристические районы, такие как экскурсионные площадки или загородные клубы и поля для гольфа.

- сырье;

- энергетический и топливный фактор;

- потребители.

СПОСОБЫ ПРОИЗВОДСТВА МЕДИ

Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический. Первый из них не нашел широкого применения. Его используют при переработке бедных окисленных и самородных руд. Этот способ в отличии от пирометаллургического не позволяет извлечь попутно с медью драгоценные металлы. Второй способ пригоден для переработки всех руд и особенно эффективен в том случае, когда руды подвергаются обогащению.

ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА МЕДИ

Основу пирометаллургического процесса составляет плавка, при которой расплавленная масса разделяется на два жидких слоя: штейн-сплав сульфидов и шлак-сплав окислов. В плавку поступают либо медная руда, либо обожженные концентраты медных руд. Обжиг концентратов осуществляется с целью снижения содержания серы до оптимальных значений. Жидкий штейн продувают в конвертерах воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди. Черновую медь далее подвергают рафинированию – очистке от примесей.

Обогащение медной руды

Большинство медных руд обогащают способом флотации. В результате получают медный концентрат, содержащий 8-35% Cu, 40-50% S, 30-35% Fe и пустую породу, главным образом составляющими которой являются SiO2, Al2O3 и CaO. Концентраты обычно обжигают в окислительной среде с тем, чтобы удалить около 50% серы и получить обожженный концентрат с содержанием серы, необходимым для получения при плавке достаточно богатого штейна. Обжиг обеспечивает хорошее смешение всех компонентов шихты и нагрев ее до 550-600 ºС и, в конечном итоге, снижение расхода топлива в отражательной печи в два раза. Однако при переплавке обожженной шихты несколько возрастают потери меди в шлаке и унос пыли. Поэтому обычно богатые медные концентраты (25-35% Cu) плавят без обжига, а бедные (8-25%Cu) подвергают обжигу. Для обжига концентратов применяют многоподовые печи с механическим перегреванием. Такие печи работают непрерывно.

Выплавка медного штейна

Медный штейн, состоящий в основном из сульфидов меди и железа (Cu2S+FeS=80-90%) и других сульфидов, а также окислов железа, кремния, алюминия и кальция, выплавляют в печах различного типа. Комплексные руды, содержащие золото, серебро, селен и теллур, целесообразно обогащать так, чтобы в концентрат была переведена не только медь, но и эти металлы. Концентрат переплавляют в штейн в отражательных или электрических печах. Сернистые, чисто медныеруды целесообразно перерабатывать в шахтных печах. При высоком содержании серы в рудах целесообразно применять так называемый процесс медно-серной плавки в шахтной печи с улавливанием газов и извлечением из них элементарной серы. В печь загружают медную руду, известняк, кокс и оборотные продукты. Загрузку ведут отдельными порциями сырых материалов и кокса. В верхних горизонтах шахты создается восстановительная среда, а в нижней части печи – окислительная. Нижние слои шихты плавятся, и она постепенно опускается вниз навстречу потоку горячих газов. Температура у фурм достигается 1500 ºС на верху печи она равна примерно 450 ºС. Столь высокая температура отходящих газов необходима для того, чтобы обеспечить возможность из очистки от пыли до начала конденсации паров серы. В нижней части печи, главным образом у фурм, протекают следующие основные процессы: а) Сжигание углерода кокса C + O2 = CO2 б) Сжигание серы в виде сернистого железа 2FeS + 3O2 = 2FeO + 2SO2 в) Образование силиката железа 2 FeO + SiO2 =(FeO)2 × SiO2 Газы, содержащие CO2, SO2, избыток кислорода и азот, проходятвверх через столб шихты. На этом пути газов происходит теплообмен между шихтойи ними, а также взаимодействие CO2 с углеродом шихты. При высоких температурах CO2 и SO2 восстанавливаются углеродом кокса и при этом образуется окись углерода, сероуглерод и серная окись углерода (COS): CO2 + C = 2CO 2SO2 + 5C = 4CO+ CS2 SO2 + 2C = COS+ CO В верхних горизонтах печи пирит разлагается по реакции: FeS2 = Fe + S2 При температуре около 1000 0Сплавятся наиболее легкоплавкие эвтектики из FeS и Cu2S, в результате чего образуется пористая масса. В порах этой массы расплавленный поток сульфидов встречается с восходящим потоком горячих газов и при этом протекают химические реакции, важнейшие из которых указаны ниже: а) образование сульфида меди из закиси меди 2Cu2O + 2FeS +SiO2 = (FeO)2 × SiO2 + 2Cu2S; б) образование силикатов из окислов железа 3Fe2O3+ FeS + 3,5SiO2 = 3,5(2FeO × SiO2) + SO2; 3Fe3O4+ FeS + 5SiO2 = 5(2FeO × SiO2) + SO2; в) разложение CaCO3 и образование силиката извести CaCO3 + SiO2= CaO × SiO2 + CO2; г) восстановление сернистого газа до элементарной серы SO2 + C = CO2+ ½ S2 В результате плавки получаются штейн, содержащий 8-15% меди (Cu), шлак состоящий в основном из силикатов железа и извести, колошниковый газ, содержащий серу и её соединения (S2, COS, H2S), и углекислый газ (CO2). Из газа сначала осаживают пыль, затем из него извлекают серу (до 80% S). Чтобы повысить содержание меди в штейне, его подвергают сократительной плавке. Плавку осуществляют в таких же шахтных печах. Штейн загружают кусками размером 30-100 мм вместе с кварцевым флюсом, известняком и коксом. Расход кокса составляет 7-8% от массы шихты. В результате получают обогащенный медью штейн (25-40% Cu) и шлак (0,4-0,8% Cu). Температура плавления переплавки концентратов, как уже упоминалось, применяют отражательные и электрические печи. Иногда обжиговые печи располагают непосредственно над площадкой отражательных печей с тем, чтобы не охлаждать обожженные концентраты и использовать их тепло. По мере нагревания шихты впечи протекают следующие реакции восстановления окиси меди и высших оксидов железа: 6CuO + FeS = 3Cu2O+ SO2 + FeO; FeS + 3Fe3O4+ 5SiO2 = 5(2FeO × SiO2) + SO2 В результате реакции образующейся закиси меди Cu2Oс FeS получается Cu2S: Cu2O + FeS = Cu2S+ FeO Сульфиды меди и железа, сплавляясь между собой, образуют первичный штейн, а расплавленные силикаты железа, стекая по поверхности откосов, растворяют другие оксиды и образуют шлак. Благородные металлы (золото и серебро) плохо растворяются в шлаке и практически почти полностью переходят в штейн. Штейн отражательной плавки на 80-90% (по массе) состоит из сульфидов меди и железа. Штейн содержит, %:15-55 меди; 15-50 железа; 20-30 серы; 0,5-1,5 SiO2; 0,5-3,0 Al2O3; 0.5-2.0(CaO + MgO); около 2% Zn и небольшое количество золота и серебра. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3 и содержит 0,1-0,5 % меди. Извлечение меди и благородных металлов в штейн достигает 96-99 %.

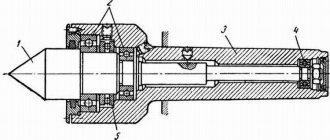

Конвертирование медного штейна

Изобрел конвертер для получения меди русский инженер Г. С. Семенников в 1866 г. Он предложил применить конвертер типа бессемеровского для продувки штейна. Продувка штейна снизу воздухом обеспечила получение лишь полусернистой меди (около 79% меди) – так называемого белого штейна. Дальнейшая продувка приводила к затвердеванию меди. В 1880 г. русский инженер предложил конвертер для продувки штейна с боковым дутьем, что и позволило получить черновую медь в конвертерах. Конвертер делают длиной 6-10 метров, с наружным диаметром 3-4 метра. Производительность за одну операцию составляет 80-100 т. Футеруют конвертер магнезитовым кирпичом. Заливку расплавленного штейна и слив продуктов осуществляют через горловину конвертера, расположенной в средней части его корпуса. Через ту же горловину удаляют газы. Фурмы для вдувания воздуха расположены по образующей поверхности конвертера. Число фурм обычно составляет 46-52, а диаметр фурмы – 50мм. Расход воздуха достигает 800 м2/мин. В конвертер заливают штейн и подают кварцевый флюс, содержащий 70-80% SiO2, и обычно некоторое количество золота. Его подают во время плавки, пользуясь пневматической загрузкой через круглое отверстие в торцевой стенке конвертеров, или же загружают через горловину конвертера. Процесс конвертирования ведется в циклическом режиме при температуре 1250-1350 °С и состоит из двух периодов. В первом периоде удаляют железо и связанную с ним серу. Первый период (окисление сульфида железа с получением белого штейна) длится от 6 до 24 часов в зависимости от содержания меди в штейне. Загрузку кварцевого флюса начинают с начала продувки. По мере накопления шлака его частично удаляют и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. В первом периоде протекают следующие реакции окисления сульфидов: 2FeS + 3O2 =2FeO + 2SO2 + 930360 Дж 2Cu2S + 3O2= 2Cu2O + 2SO2 + 765600 Дж Пока существует FeS, закись меди не устойчива и превращается в сульфид: Cu2O + FeS = Cu2S+ FeO Закись железа шлакуется добавляемым в конвертер кварцевым флюсом: 2FeO + SiO2 =(FeO) × SiO2 При недостатке SiO2 закись железа окисляется домагнетита: 6FeO + O2 = 2Fe3O4, который переходит в шлак. Температура заливаемого штейна в результате протекания этих экзотермических реакций повышается с1100–1200 до 1250-1350 0С. Более высокая температура нежелательна, и поэтому при продувке бедных штейнов, содержащих много FeS, добавляют охладители – твердый штейн, сплески меди, корки из ковшей, медные концентраты. В результате, в конвертере остается, главным образом, так называемый белый штейн, состоящий из сульфидов меди, а шлак сливается в процессе плавки. Он состоит в основном из различных оксидов железа (магнетита, закиси железа) и кремнезема, а также небольших количеств глинозема, окиси кальция и окиси магния. При этом, как следует из вышесказанного, содержание магнетита в шлаке определяется содержанием кремнезема. В шлаке остается 1,8-3,0% меди. Для ее извлечения шлак в жидком виде направляют в отражательную печь или в горн шахтной печи. Во втором периоде, называемом реакционным, продолжительность которого составляет 2-3 часа, из белого штейна образуется черновая медь. В этот период окисляется сульфид меди и по обменной реакции выделяется медь: 2Cu2S + 3O2= 2Cu2O + 2SO2 Cu2S + 2Cu2O= 6Cu + O2 Таким образом, в результате продувки получают черновую медь, содержащая 98,4-99,4% — меди, 0,01-0,04% железа, 0,02-0,1% серы, и небольшое количество никеля, олова, мышьяка, серебра, золота и конвертерный шлак, содержащий 22-30% SiO2, 47-70% FeO, около 3% Al2O3 и 1.5-2.5% меди.

Главные медные центры России.

Медная руда в нашей стране добывается в разных регионах. Самые богатые месторождения руды расположены в Казахстане, хотя медь добывается и в других районах, например, богатые месторождения есть и на Урале. Стоит отметить, что Россия по добыче медной руды сегодня занимает первое место в мире.

Медный депозит Сокровище в Лужатии

Геологи знали около двух миллионов тонн меди в почве около Котбуса на протяжении десятилетий. Теперь металл нужно добывать из тысяч туннелей. Карта сокровищ существует в течение длительного времени. Тем не менее, никто не пытался поднять сокровище в нижней части. Глубоко в земле она скрыта. Пока в Германии не добывается меди. Теперь сокровище должно быть снято. Три были применены для подъема лужатской меди. Два побежденных заявителя могут подать в суд на решение до мая. Однако, поскольку они уже дважды проваливались с противоречиями, их шансы незначительны. Ежегодно в Лужатии ежегодно добывается восемь миллионов тонн горных пород.

Главные центры производства меди находятся на Урале. Этот регион занимает первое место по производству меди.

Медные предприятия чаще всего размещают рядом с рудниками. Сырьевой фактор является ключевым из-за низкого содержания концентратов в сырье. Сегодня производители меди широко используют в качестве сырья медные колчеданы, добываемые на месторождениях, расположенных в разных районах Урала. Поэтому и предприятия по производству меди также сконцентрированы в этом регионе, хотя в своей деятельности они используют и завезенные казахстанские руды. Имеет эта отрасль и свой сырьевой резерв в виде медистых песчаников, которые находятся в Восточной Сибири.

Проблемы развития медной промышленности и пути решения

Ключевая проблема одна, и она в равной мере касается любой из стран десятки и любой страны, где ведется добыча полезных ископаемых: истощение сырьевой базы.

Рудные запасы снижаются, потребление растет – для предприятий медной отрасли это создает не просто проблемы, а прямую угрозу существования. Не говоря уже о росте импортозависимости местной промышленности от иностранных поставок по более высоким, чем у отечественных производителей, ценам.

Решить проблему смогут лишь разработка и освоение новых месторождений, строительство обогатительных высокотехнологичных предприятий.

Что предпринимают российские медные короли? «Российская газета» в конце 2017-го в одном из номеров информирует читателя:

«В России готовятся к разработке четыре крупных медных месторождения. У них много общего: они сложны геологически и технологически, рассчитаны на тридцать и более лет работы, за каждым внимательно смотрят как региональные, так и федеральные власти».

Проекты по разработке месторождений

- Быстринский ГОК (Норникель).

Проект в Забайкальском крае с годовой производительностью в 10 млн тонн руды в год ближе других находится к запуску. Рассчитан он на 34 года.

Рис. 7. Карьер «Верхне-Ильдиканский» на территории Быстринского ГОКА Источник: сайт visualrian.ru - Томинский ГОК.

В планах РМК увеличение производительности комбинатовского рудника с 14 до 28 млн тонн. Планируется рост запасов на двух месторождениях, Томинское и Калиновское, с 434 до 600 млн тонн. Вся руда будет проходить обработку на обогатительной фабрике.Компания планирует начать добычу уже в 2018-м, а к 2022-му предприятие должно выйти на полную мощность.

- Удоканский проект.

РМК планирует поучаствовать в нем, о чем продолжаются переговоры с «Металоинвестом». Ресурсы месторождения оцениваются в 26,7 млн тонн меди. Более того, в удоканской руде содержится почти миллиард унций попутного серебра.По оценкам, объем производства за 40 лет должен составить 14,9 млн тонн 45процентного концентрата.

- Баимская площадь и Песчанка.

«Норникель» уже в конце 2016 года выделил средства, чтобы была проведена разработка ТЭО и проектная документация на инфраструктурные объекты.Ожидается, что объем выпуска медного концентрата — порядка 500 тыс. тонн.

Если проекты будут реализованы вовремя, а цены не будут падать слишком низко, их владельцы смогут заработать на хорошей конъюнктуре («РГ»).

А пока все риски компании вынуждены принимать на себя.

Мировой рынок меди

Поэтому и предприятия по производству меди также сконцентрированы в этом регионе, хотя в своей деятельности они используют и завезенные казахстанские руды.

Имеет эта отрасль и свой сырьевой резерв в виде медистых песчаников, которые находятся в Восточной Сибири.

Чернову медь на Урале изготавливают такие предприятии, как Среднеуральский, Кировоградский, Красноуральский («Святогор»), Медногорский и Карабашский заводы. Рафинированием меди занимаются Верхнепыменский и Кыштымский заводы.

Всего на Урале работает 11 медных предприятий, которые производят 43 процента всей меди в России.

Предприятия Урала характеризуются и утилизацией отходов. Так, заводы в таких городах как Ревда, Кировоград и Красноуральск используют образующиеся в ходе производства сернистые газы для изготовления серной кислоты, которая в дальнейшем служит для производства удобрений.

Крупные центры медного производства находятся, не только на Урале, но и в других районах страны. В таблице показано, где расположены сырьевые и отраслевые центры.

Самое крупное предприятие по добыче меди на территории России

Недавно в Челябинской области было запущено самое крупное в России предприятие, предназначенное для добычи меди – это Михеевский ГОК. Он является крупнейшим горнорудным проектом, разработанным на территории государства после распада Советского Союза.

Михеевское месторождение было включено в список пятидесяти самых крупных месторождений меди во всем мире. Его основной особенностью является низкое содержание металла в добываемой руде, но его значительные запасы. Ежегодно из данного месторождения планируется добывать более восемнадцати тонн руды, а со временем увеличить добываемые объемы в несколько раз.

В данный проект была инвестирована огромная сумма денег, которая составила двадцать пять миллиардов рублей. Открытие данного предприятия поспособствовало появлению семи сотен новых рабочих мест. Персонал Михеевского ГОКа включает в себя металлургов-обогатителей, а также горняков. Здесь работают жители близлежащих территорий. В общей сложности персонал предприятия насчитывает около одной тысячи человек.

Руководством планируется оборудовать на предприятии стопроцентный водооборот, который будет замкнутым. Оборудование, находящееся на предприятии, и все его системы будут оборудованы по последнему слову техники. Здесь будут установлены системы пылеулавливания, а также пылеподавления, что облегчит сложнейшую работу сотрудников Михеевского ГОКа.

Среднеуральский завод: характеристика.

Как упоминалось выше, Среднеуральский медный завод (СУМЗ) — один из главных центров выплавки меди в нашей стране. Располагается этот завод в городе Ревда, что в Свердловской области. СУМЗ относится к Уральской горно-металлургической компании, а также является членом промышленной палаты области.

Месторождения и добыча меди

Но прежде чем вы начнете добычу, субстрат нужно будет изучить более внимательно. С дальнейшими буровыми и звуковыми волнами, лучшие производственные площадки должны быть исследованы к следующему году. По словам фон дер Линдена, в строительстве шахты будет инвестировано 700 миллионов евро. Операционная компания надеется продвигать медь на сумму не менее 300 миллионов евро в год в течение 20 лет. Из черного щебня возникают блестящие металлические пластины. Медные листы с обеденным столом, каждый весом более 100 килограммов, в конечном итоге продаются в промышленность. Это гораздо более распространено в ювелирной обработке, чем медь. Часто вы думаете о магнитных браслетах из меди, которые должны иметь лечебный эффект. Однако многим известно, что медь также используется в качестве материала.

На СУМЗ медь выплавляют из первичного сырья, которое берется с Дегтярского месторождения.

Среднеуральский медеплавильный завод имеет большой цех по выплавке меди, фабрику по обогащению, а также цехи ксантогенатов и серной кислоты. Также завод имеет ряд вспомогательных предприятий, которые занимаются обслуживанием нужд медеплавильного предприятия.

Как осуществляется процесс добычи медной руды

В зависимости от того на какой глубине расположены залежи медной руды, процесс добычи может осуществляться разными способами: подземным и открытым.

Сплавы меди в различных местах добычи

Подземный предусматривает строительство шахт, которые глубоко уходят под землю, а их протяженность иногда достигает нескольких километров. Шахты оборудуются лифтами-клетями, осуществляющими доставку работников и техники под землю, а также служат подъемным механизмом для добытой руды на поверхность.

Под землей порода разрушается специальным буровыми механизмами, которые оснащены большими конусообразными шипами, они врезаются в почву, разрушая ее. Затем с помощью ковшей происходит забор породы и ее погрузка на транспортные средства.

Для обеспечения безопасной эксплуатации под землей создаются промежуточные станции для шахтеров, и наземные сооружения – вышки, которые обеспечивают работу лифтов. После доставки породы на поверхность ее направляют на обогатительные и перерабатывающие комбинаты.

Расположение медных рудников в мире

Открытый способ добычи используется, когда залежи расположены глубоко, до 400 — 500 метров. Вначале снимается верхний слой пустой породы, затем происходит выемка медной руды. Это достаточно твердый слой и для облегчения процесса применяют взрывные устройства.

Буровыми установками взрывчатка закладывается на определенную глубину, после осуществления взрыва, разрушенную породу грузят с помощью экскаваторов на самосвалы и вывозят из карьера. Недалеко от карьера располагается станции переработки руды, которую сюда доставляю самосвалы. Дальнейшая обработка горной породы осуществляется стандартным способом, который используется также и для руды, добытой подземным способом.

[править] Производство

: Производство меди в России

Заметных производителей рафинированной меди в России только четыре — это Норильский никель, Уралэлектромедь (входящая в холдинг УГМК), Кыштымский медеэлектролитный завод и Новгородский металлургический завод (принадлежащие Русской медной компании). Лидирует по объёмам производства меди Норникель, производя в общей сложности практически 50 % этого металла в нашей стране. Рост этого производства в 2005 году составил (по данным компании) 1,1 % по отношению к 2004 году. Объём производства меди в 2005 году в ГМК «Норильский никель» почти совпадает с 2003 годом и уступает 2002 году.[1]

Крупнейшие производители меди в России (по данным за 2005 год):[2]

- Норильский никель — 452 тыс. тонн

- Уралэлектромедь — 353 тыс. тонн

- Кыштымский медеэлектролитный завод — 82,6 тыс. тонн

Всего в России в 2002 году было произведено 861 тыс. тонн меди, в 2003 году — 855 тыс. тонн, в 2004 году — 909 тыс. тонн, в 2005 году — 929 тыс. тонн.[3]

Фундаментальный анализ меди

МЕДЬ.

Медь является одним из металлов, торговля которым ведётся на финансовых рынках. Медь широко используется в производстве и находит применение в следующих сферах (в скобках указана доля направляемой в эти сферы меди на данный момент): 1. Строительство (43%). 2. Элетроэнергетика (20%). 3. Транспорт (20%). 4. Основные потребительские товары (10%). 5. Производственное оборудование (7%).

Для справедливой оценки стоимости меди необходимо рассмотреть факторы, влияющие на спрос и предложение, на добычу и потребление.

ДОБЫЧА.

Добыча меди и её мировые запасы на 2022 по данным «United States Geological Survey» таковы:

Согласно этим данным мировых запасов меди хватит на 42,89 года при спросе на уровне 2022 года. Предполагаемое количество недобытой меди на Земле оценивается в районе 3 миллиардов тонн.

ПОТРЕБЛЕНИЕ.

Основным потребителем меди на данный момент является Китай, который потребляет около половины всей производимой меди. Интересная динамика наблюдается в области транспорта. Если до 2019 года на транспорт уходило около 13% всей добываемой меди, то в 2019 это число уже составило 20% и будет расти дальше, что связано с увеличением производства пассажирских электромобилей, для которых нужно больше меди, чем для обычных автомобилей и, по оценках ряда экспертов из «International Copper Association», это может увеличить потребление меди в транспортной сфере до 8 миллионов тонн в год к 2030 году (с 4 миллионов тонн в год в 2022 году). Электромобили, электроэнергетика и строительство будут повышать спрос на медь на 415000 тонн ежегодно.

ИСТОРИЧЕСКИЕ ЦЕНЫ.

Средние цены на медь и объёмы добычи ха предыдущие пять лет приведены в следующей таблице:

ПОСЛЕДСТВИЯ ЛОКДАУНА.

Локдаун привёл к снижению добычи меди крупными производителями и сокращению инвестиций в новые проекты. Согласно данным Refinitiv, добыча меди в следующие пять леть будет в среднем на 2,2% более ранних прогнозов, что приведёт к общему снижению предложения за этот период времени на 3 миллиона тонн меди, а в среднем составит 23 миллиона тонн в год.

ВОЗМОЖЕН ЛИ ДЕФИЦИТ МЕДИ?

Следует отметить, что ещё в 2022 году остро встал вопрос о дефиците меди. Согласно утверждениям генерального директора Уральской горно-металлургической компании Евгения Брагина, в 2020-2024 году будет повышение потребления меди на 415000 тонн ежегодно, стимулировать рост потребления меди будут строительство, электроэнергетика и автомобильная промышленность (электромобили). И при учёте того, что в мире ещё достаточно запасов меди, инвестиции в геологоразведку становятся необоснованными, дорогими и рискованными, с окупаемостью риска при стоимости меди на уровне выше 10000 долларов за тонну. А в существующих месторождениях наблюдается обеднение руд. Согласно опасениям этой компании, нехватка меди может начать ощущаться уже в 2022 году, а с учётом локдауна и снижения добычи меди эта дата переносится на 2023-2024 год.

ВТОРИЧНАЯ ПЕРЕРАБОТКА МЕДИ.

Вторичная переработка меди. Себестоимость производства одной тонны рафинированной меди из лома и отходов в среднем на 35% ниже себестоимости её производства из рудного сырья. В США переработанная из отходов медь составляет около 12% по отношению к добываемой из руды. В Европе эта доля доходит до 50%. В мировом производстве эта доля составляет 29%. С учётом того, что медь подвергается вторичной переработке с весьма незначительными потерями в своих свойствах, то здесь есть широкое пространство для развития сферы переработки.

ОСЛАБЛЕНИЕ ДОЛЛАРА.

В течение 2022 года доллар США претерпевает существенное ослабление и ожидается его значительное ослабление при сворачивании программы QE, а её рано или поздно свернут, это лишь вопрос времени. Этот фактор будет играть в пользу повышения стоимости меди, особенно с учётом того, что в условиях экономической нестабильности инвесторы стремятся разместить свои средства в тех активах, которые будут наименее подвластны обесценению. Драгоценные металлы являются слишком дорогими для этих целей и не играют столь существенной роли в производстве, как медь, что делает её одним из наиболее надёжных защитных активов.

РОССИЙСКИЕ ПРОИЗВОДИТЕЛИ МЕДИ.

В небольшое отступление хотелось бы указать основных производителей меди в России, их три: 1. Норникель (тикет на МосБирже:

GMKN). 2. Уральская горно-металлургическая компания (компания на бирже на данный момент не представлена, ранее были доступны её «дочки»). 3. Русская медная компания (компания на бирже на данный момент не представлена). Норникель добывает около 42% общего объёма производства в России, УГМК — около 40%, РМК — около 18%. Все вместе эти три компании выплавляют около 1 млн. тонн ежегодно, из которых экспортируется до 800 тысяч тонн. Так что если инвестировать не в саму медь, а в добывающую компанию, то среди российских активов доступен только Норникель, показатели деятельности которой немного выходят за пределы данного анализа.

ВЫВОДЫ НА ОСНОВЕ ВЫШЕИЗЛОЖЕННЫХ ДАННЫХ.

На основе исторических данных можно с большой долей уверенности сказать, что минимальным уровнем стоимости меди сейчас является 6000 долларов за тонну, что является средним значением стоимости меди за предыдущие пять лет с учётом инфляции и без учёта повышения спроса на неё и текущего ослабления доллара. С учётом повышения спроса и высокой себестоимостью геологоразведки можно с большой долей уверенности назвать уровень 10000 долларов за тонну как долгосрочную цель роста меди на ближайшие пять лет. При достижении этой цели станет высокорентабельной вторичная переработка меди, а разработка новых месторождений будет более интересным с точки зрения инвестиций, что будет сдерживать дальнейший рост стоимости меди.

Заинтересованные в инвестировании в медь лица могут рассмотреть для этой цели расчётные фьючерсные контракты серии «Co» (от слова «Copper» — «Медь»), обращающиеся на Московской Бирже.

Всё вышенаписанное инвестиционной рекомендацией не является.

Кировоградский комбинат по выплавке меди: характеристика.

Еще одно крупное медеплавильное предприятие Урала — это Кировоградский комбинат. Он занимается переработкой медных и медно-цинковых руд, а также их добычей.

Комбинат начал свою деятельность в 1957 году, его создали на базе завода по выплавке меди и ряда других небольших предприятий. Сегодня комбинат является членом ТОО «Тяжцветмет».

В эпоху бронзы после меди эпохи медь использовалась главным образом для сплавов, особенно с другими металлами, такими как олово и свинец. Эти сплавы были более устойчивыми и тверже, чем только металлы. Самый известный сплав — медная и оловянная латунь с золотисто-желтым цветом. Медь обладает прекрасными плавкими свойствами и поэтому особенно подходит для изготовления сплавов всех видов. Кроме того, после расплавления он хорошо сочетается с другими расплавленными металлами, что может еще больше повысить качество сплава.

Откуда медь получила свое название?

В древние времена, особенно на Кипре, была получена медь, которая затем ассоциировалась как разновидность руды.