Какие дефекты можно выявить при контроле?

Контроль резьбовых поверхностей позволяет выявить следующие дефекты соединений.

Рваная нарезка

. Дефект образуется, если диаметры отверстия и стержня отличаются от номинальных. Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Тупая нарезка

. Дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. При нарезании профиль становится неполным. Избежать дефекта позволит точное измерение диаметров перед нарезкой резьбы.

Конусность резьбы.

Дефект появляется, если режущий инструмент срезает лишний металл. Проблему решают, соотнося установленные размеры детали и инструмента.

Тугая нарезка

. Если размерность детали не соблюдается, а инструмент имеет шероховатую резьбу, резание происходит с трудом. Дефект можно предупредить, предварительно измерив параметры заготовки и подобрав режущий инструмент оптимального размера.

Как измерить длину резьбы

Измерение шага резьбы. Для измерения шага резьбы применяют измерительную линейку и резьбомер. Измерение шага резьбы измерительной линейкой показано на рис. 197. Линейкой измеряют длину определенного количества витков, например десяти; разделив полученную длину на замеренное количество витков, находят размер одного шага. При измерении дюймовой резьбы определяют число витков, которое приходится на длину одного дюйма (приближенно равного 25.4 мм). Если на длине 1″ насчитывается 4 витка, то шаг равен 1/4″.

Резьбомер (рис. 198) состоит из набора стальных пластинок, из которых каждыя снабжена вырезами, точно соответствующими профилю резьбы определенного шага. На каждой пластинке выбиты цифры, указывающие на шаг резьбы в миллиметрах или число витков, нарезанных на длине одного дюйма. При измерении шага прикладывают пластинку к проверяемой резьбе параллельно ее оси (рис. 198). Совпадение пластинки резьбомера проверяют на просвет.

Измерение среднего диаметра резьбы. Точно измерить средний диаметр резьбы можно резьбовым микрометром (рис 199). Он отличается от микрометра для гладких деталей только тем, что вместо постоянных измерительных поверхностей имеет особые сменные измерительные наконечники 1 и 2. Наконечник 1 (рис. 199, б), снабженный конусом с углом, равным углу профиля резьбы, вставляют в отверстие микрометрического винта, наконечник 2, снабженный прорезью, – в пятку.

При измерении резьбовой микрометр устанавливают так, чтобы конус входил в углубление резьбы, а измерительный наконечник с вырезом охватывал выступ резьбы (рис. 199, а). Отсчет по шкале микрометра показывает размер среднего диаметра резьбы.

Резьбовые калибры. Наилучшим инструментом для контроля резьб являются резьбовые калибры – нормальные и предельные. Наружная резьба проверяется нормальным резьбовым кольцом (рис. 200), а внутренняя – нормальной резьбовой пробкой (рис. 201). Правый гладкий конец пробки служит для проверки диаметра отверстия под резьбу, а левый резьбовой конец – для проверки самой резьбы. Правильность резьбы нормальными калибрами определяют на ощупь по отсутствию качания и трудности свинчивания калибра и детали.

Значительно более точна и производительна проверка резьбы предельными резьбовыми калибрами. Наружную резьбу проверяют предельными резьбовыми скобами . Такая скоба (рис. 202) имеет две пары роликов: передняя пара является проходной, а задняя – непроходной.

Способ проверки резьбы предельной резьбовой скобой такой же, как и при проверке гладких размеров, т.е. резьба должна свободно пройти через проходную сторону калибра, а не проходная сторона калибра должна задержать резьбу.

Внутреннюю резьбу проверяют предельными резьбовыми пробками (рис. 203). Проходной конец пробки имеет длинную резьбу полного профиля; он должен полностью ввинчиваться в резьбовое отверстие по всех его длине. Непроходной конец имеет 2-3 витка срезанного профиля, он не должен ввинчиваться в измеряемое отверстие.

Как гладкие, так и резьбовые предельные калибры применяют обычно при изготовлении большого количества одинаковых деталей и вообще в тех случаях, когда детали должны иметь точные размеры с определенными допусками.

Измерение среднего и внутреннего диаметров резьбы. Иногда приходится измерять средний диаметр резьбы; в таких случаях применяют специальный кронциркуль (рис. 204) со сменными шариковыми наконечниками. Диаметр шариков выбирают по специальным таблицам в соответствии с типом и шагом резьбы. Ножки кронциркуля с шариковыми наконечниками сначала устанавливают по образцовой детали или резьбовому калибру. После этого сверяют снятый размер со средним диаметром нарезанной резьбы, прикладывая установленный кронциркуль шариковыми наконечниками к ее боковым поверхностям.

Внутренний диаметр резьбы измеряют кронциркулем с острыми ножками (рис. 205). Как и в предыдущем случае, кронциркуль предварительно устанавливают на размер по штангенциркулю, образцовой детали или резьбовому калибру, затем сравнивают этот размер с внутренним диаметром нарезанной резьбы.

Наружный диаметр резьбы болта измеряют штангенциркулем или микрометром. При этом необходимо следить за тем, чтобы измерительный инструмент был установлен перпендикулярно оси детали.

09 Ноября 2022, 11:20 1055

Инструкция, в большей степени, касается определения размеров метрических болтов, винтов и шпилек (далее просто болт). Основополагающие габаритные характеристики болта – диаметр, шаг резьбы и длина.

Диаметр болта

Точный диаметр болта, как и любого другого предмета, измеряют штангенциркулем или микрометром. Однако, бывают ситуации, когда специальных измерительных приборов нет под рукой. В таком случае, измерить наружный диаметр болта можно с помощью мерной ленты.

Оборачиваем меркой стержень болта в один оборот и отмечаем на шкале место соединения. Так мы выяснили длину окружности болта. Уменьшаем полученный результат на 1-2 мм, чтобы исключить влияние толщины мерки на расчеты.

Зная длину окружности, с помощью простой геометрической формулы с легкостью рассчитываем диаметр. Для этого длину окружности делим на число Пи, равное 3.14. Поскольку у большинства автомобильных болтов стандартные диаметры, то, даже с учетом погрешностей в измерениях, результат будет близок к стандартным размерам. Стандартные диаметры болтов применяемых в автомобилях: 5, 6, 7, 8, 10, 12, 14, 16 и т.д.

Справедливо заметить, что такой способ не подходит для замеров, где требуется особая точность. Например, забивную часть колесной шпильки, где важна каждая десятая миллиметра, измеряют только штангенциркулем или микрометром.

Шаг резьбы болта

Другой важный параметр болта – шаг резьбы. Шаг резьбы – расстояние между двумя соседними витками. Шаг резьбы измеряется шагомером. Однако, как и в случае со штангенциркулем, шагомера может не быть. Тогда рассчитайте расстояние между витками с помощью линейки

Для этого отсчитайте 15-20 витков резьбы (чем больше витков, тем точнее результат) и измерьте линейкой расстояние между крайними витками. Путем деления длины посчитанных витков на количество витков получаем расстояние между витками, т.е шаг резьбы.

Шаг резьбы автомобильного болта, величина стандартизированная и находится в тесной связке с диаметром. Зная диаметр болта и рассчитанную величину шага резьбы легко определяем точный шаг резьбы с помощью следующей таблицы.

Приборы для контроля резьбы

Для комплексного контроля и измерения

наружных метрических резьб используют жесткие предельные калибры-кольца (ГОСТ 17763-72 и ГОСТ 17764-72), а также резьбовые скобы. Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Калибр-кольцо М 1.1х0.25 6h ПРдля комплексного контроля и измерения наружных метрических резьб

При поэлементном контроле

наружный диаметр болта проверяют любым приборами, которые обычно применяются для контроля диаметра валов. А внутренний диаметр гайки — приспособлениями для контроля отверстий.

Для контроля среднего диаметра используют контактный и бесконтактный методы. Первый основан на применении вставок в микрометр или трех проволочек.

Измерение среднего диаметра вставками резьбового микрометра

Резьбовым микрометром со вставками проводят измерение среднего диаметра треугольной резьбы с углами профиля 60 и 55 градусов. Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Резьбовой микрометр МВМ-50 GRIFF со вставками для измерения среднего диаметра

Стандартный комплект включает две вставки: призматическую, которая ставится вместо пятки микрометра, и конусную, устанавливаемую в отверстие микрометрического винта.

Микрометр может оснащаться одним из пяти комплектов вставок, который выбирают в зависимости от шага проверяемой резьбы: 0,4–0,5; 0,6–0,8; 1–1,5; 1,75–2,5; 3–4,5 мм.

Контроль шага резьбы и угла профиля индикаторными измерительными приборами

Измерение шага резьбы и угла профиля производят, используя микроскопы и проекторы. При этом средний диаметр внутренней резьбы контролируют:

- индикаторными приборами с раздвижными полупробками;

- индикаторными приборами с раздвижными вставками;

- горизонтальными оптиметрами с помощью измерительных дуг с шаровыми измерительными наконечниками.

Измерять размеры деталей в ходе обработки удобно с помощью индикаторного приспособления. Благодаря особой конструкции упорной планки такое приспособление позволяет установить в удобном месте держатель индикатора. Приспособление универсально и может использоваться как при расточке, так и при обточке.

Индикаторное приспособление для активного контроля размеров при обработке на токарном станке

Применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия уменьшает время на предварительные операции и обеспечивает высокую точность измерения внутренних размеров резьбы.

При обработке отверстий резец настраивают по индикатору на снятие первой стружки с припуском 0,1–0,2 мм на сторону. После этого показания индикатора замеряют, а первую стружку снимают. Полученный размер отверстия замеряют индикаторным прибором, настроенным по установочному кольцу с номинальным размером отверстия. При настройке индикаторный прибор устанавливают на ноль.

Измерив отверстие, уточняют, какой слой металла требуется снять, чтобы получить окончательный размер отверстия. Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Если партия деталей велика, удобнее вначале выполнить предварительную расточку всех изделий с припуском 0,3–0,5 мм на диаметр, а затем за один проход жестким резцом завершить чистовую расточку. Использование индикаторных приспособлений позволяет работать уверенно и с большой точностью. Однако индикатор не отменяет необходимости использования предельных калибров. Измерение резьбы калибром — обязательная процедура, которая требуется для окончательного контроля размера.

Средства измерения резьб. Проволочки измерения резьбы.

Приборы активного контроля.

Одним из наиболее прогрессивных методов контроля является активный. Наиболее рационально его применение в условиях массового и крупносерийного производства. Устройства активного контроля при определенном измерении размеров позволяют автоматически изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля могут включаться в конце цикла обработки и по результатам измерения подавать команду на подналадку режущего инструмента (их называют подналадчиками) или производить проверку размеров изделия непосредственно в процессе обработки с целью регулирования величины перемещения, режимов резания и других параметров технологического процесса. Приборы активного контроля, регулирующие параметры технологических процессов, применяются в станках с программным управлением.

Для автоматического контроля и подналадки применяются приборы контактного и бесконтактного действия. У приборов контактного действия наконечник находится в контакте с измеряемым изделием и может, срабатываясь, быть причиной погрешности прибора. Для уменьшения такой возможности наконечники приборов активного контроля изготовляют из твердого сплава, алмазов, агатов или других особо твердых материалов.

Приборы для измерения резьб.

Основными контролирующими параметрами резьб являются наружный средний и внутренний диаметры, угол профиля и шаг. При измерении резьб применяются средства комплексного и поэлементного контроля.

Для комплексного контроля наружных метрических резьб применяются жесткие предельные калибры-кольца (ГОСТ 17763 — 72 и ГОСТ 17764 — 72) или резьбовые скобы. Внутренние резьбы проверяются резьбовыми калибрами-пробками (ГОСТ 17756 — 72 и ГОСТ 17759 — 72). При пользовании резьбовыми калибрами-пробками и кольцами комплексным измерителем является проходной калибр. Непроходной калибр применяется для измерения предельного размера среднего диаметра.

При поэлементном контроле наружный диаметр болта может проверяться любым измерительным средством, применяемым для контроля диаметра валов, а внутренний диаметр гайки – любым измерительным средством для контроля отверстий.

Для контроля среднего диаметра применяют контактный или бесконтактный методы. Контактный метод контроля основан на применении вставок в микрометр или трех проволочек.

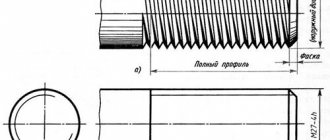

Вставки резьбового микрометра.

Микрометр со вставками применяют при контроле среднего диаметра треугольной резьбы с углами профиля 60 и 55°. Измерение производится в пределах от 0 до 350 мм, причем для каждого интервала в 25 мм применяются или отдельные микрометры, или специальные сменные пятки. Комплект вставок к микрометру состоит из двух вставок (рис. 1): призматической, которая устанавливается вместо пятки микрометра, и конусной, устанавливаемой в отверстие микрометрического винта.

Рис. 1. Вставки к резьбовому микрометру.

Микрометр оснащается пятью комплектами вставок, которые устанавливаются применительно к шагу проверяемой резьбы: 0,4 — 0,5; 0,6 — 0,8; 1 — 1,5; 1,75 — 2,5 и 3 — 4,5 мм.

Измерение резьбы методом трех проволочек.

При контроле среднего диаметра применяют комплект из трех проволочек одинакового диаметра. В процессе замера две проволочки устанавливают во впадины резьбы с одной стороны, а третью — в противоположную впадину. Размер проволочек выбирается по специальной таблице в зависимости от шага и угла профиля резьбы. Идеальным размером для проволочек является диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Измерения среднего диаметра резьбы.

В зависимости от требуемой точности при измерении проволочками используют микрометры или оптико-механические приборы, обеспечивающие более точные показания. Если оси проволочек при измерении расположены вертикально, то проволочки подвешивают на кронштейне, укрепленном на применяемом приборе (рис. 2). К проволочкам подводят измерительные поверхности и измеряют расстояние между выступающими точками трех проволочек, находящимися во впадинах резьбы, затем по формулам определяют средний диаметр.

Расчет среднего диаметра резьбы.

Средний диаметр резьбы с углом профиля 60°:

Dcp=M – 3d + 0.866s,

где M — размер, полученный в результате измерения, мм;

d — диаметр проволочки, мм;

s — шаг измеряемой резьбы, мм.

Если угол профиля составляет 55°, то средний диаметр цилиндрической резьбы:

Dcp=M – 3,165d + 0.9605s.

Рис. 2. Измерение резьбы с помощью трех проволочек.

Бесконтактные методы контроля резьбы с помощью среднего диаметра резьбы основаны на трех проволочек, применении измерительных микроскопов с угломерными окулярными, головками, а также проекторов.

Индикаторные измерительные приборы.

Контроль точности шага резьбы и измерение угла профиля также осуществляется на измерительных микроскопах или проекторах.

Контроль среднего диаметра внутренней резьбы может выполняться индикаторными приборами с раздвижными полупробками, индикаторными приборами с раздвижными вставками, а также на горизонтальных оптиметрах с помощью измерительных дуг для внутреннего измерения, оснащенных шаровыми измерительными наконечниками.

На большинстве заводов при расточке отверстий для предварительных измерений пользуются пробками и штих-массами, а также штангенциркулем. Установка резца для снятия стружки до требуемого размера производится по лимбу поперечного суппорта станка на основе показаний штангенциркуля. При обработке отверстий по 2-му и 3-му классам точности такой общепринятый способ измерений связан с большими затратами времени на снятие пробных стружек, а зачастую и на излишние проходы.

Измерить размеры ряда детален в процессе обработки можно с помощью индикаторного приспособления (рис. 3), которое благодаря специальной конструкции упорной планки 1, позволяет установить в удобном месте, впереди поперечных салазок суппорта, держатель 3 индикатора 4. При подаче поперечных салазок от себя штифт индикатора упирается в выступ планки 1. Винт 2 предохраняет индикатор от поломки. Это приспособление является универсальным, оно может быть применено как при расточке, так и при обточке. Для обточки упорную планку и индикатор 3 поворачивают на 180°.

Рис. 3. Индикаторное приспособление для активного контроля размеров при обработке на токарном станке.

Практика показала, что применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия, а также применение индикаторного приспособления (рис. 3) позволяет уменьшить вспомогательное время и обеспечить высокую точность измерений внутренних размеров.

При обработке отверстий необходимо по индикатору настроить резец на снятие первой стружки с припуском 0,1 — 0,2 мм на сторону, заметить показание индикатора и снять первую стружку. После этого замерить полученный размер отверстия индикаторным прибором, настроенным по установочному кольцу, имеющему номинальный размер отверстия (при настройке индикаторный прибор устанавливается на ноль).

Измерив отверстие, определяют, какой слой металла нужно снять резцом для получения окончательного размера отверстия, и по индикатору устанавливают резец для расточки отверстия на чистовой размер. Такой способ измерений упрощает расточку отверстий по 2-му и 3-му классам точности, и он вполне доступен для рабочих невысокой квалификации.

При больших партиях деталей небольшой массы иногда целесообразно сначала провести предварительную расточку всей партии деталей с припуском 0,3 — 0,5 мм на диаметр и затем за один проход, применяя жесткий резец, провести чистовую расточку.

Учитывая, что резец в процессе работы изнашивается, вследствие чего размер отверстия уменьшается, во время обработки каждой последующей детали следует проверять индикатором для внутренних измерений действительный размер отверстия уже обработанной детали и, исходя из показаний индикатора, настраивать индикаторное устройство с учетом износа резца.

Преимущество работы с индикатором заключается еще и в том, что на его показания не влияет износ резьбы винта и гайки поперечного суппорта, тогда как показания лимба зависят от степени износа резьбы.

Следует отметить, что общепринятые способы расточки отверстий не обеспечивают высокой точности. При обработке отверстия, диаметр которого меньше заданного, токарь не имеет точного представления о том, сколько сотых долей миллиметра нужно дополнительно снять для получения окончательного размера. Поэтому он часто вынужден прибегать к добавочным проходам, что значительно увеличивает затраты времени на обработку и ухудшает качество.

Применение индикаторных приспособлений дает возможность работать уверенно и с большой точностью. Использование индикатора не исключает применения предельных калибров. Проверка отверстий предельным калибром является обязательной при окончательном контроле размера.

Приборы активного контроля

Один из самых прогрессивных методов измерения параметров резьбы считается активный. Он особенно востребован в условиях массового и крупносерийного производства. Устройства активного контроля позволяют автоматически контролировать ход технологического процесса и обеспечивают необходимую точность обработки.

Устройства активного контроля обычно включают в конечный цикл обработки и по итогам проверки подают команду на наладку режущего инструмента. Есть и второй способ — проверять размеры изделия в ходе обработки, чтобы сразу контролировать величины перемещения, режимы резания и другие параметры. Приборы активного контроля такого типа используют на станках с числовым программным управлением.

Для автоматического контроля и наладки используют приборы контактного и бесконтактного действия. В первом случае наконечник прибора вступает в контакт с измеряемым изделием и может быть причиной погрешностей. Чтобы исключить такую возможность, наконечники приборов активного контроля изготавливают из твердых сплавов и алмазов.

Измерение резьбы методом трех проволочек

Для измерения среднего диаметра резьбы часто пользуются методом трех проволочек. Диаметр определяют, накладывая проволочки одного размера на впадины резьбовых соединений. Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Использование метода трех проволочек для измерения резьбы

При этом проволочки должны быть расположены таким образом:

- 1-я лежит на впадине с левой стороны;

- 2-я и 3-я на впадинах противоположной стороны.

Необходимо следить, чтобы во время измерения деталь не деформировалась, а проволочки не гнулись.

Размер всех трех проволочек, используемых для измерения среднего диаметра резьбы этим методом, выбирают по специальной таблице с учетом шага и угла профиля резьбы. Идеальным считают диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Кроме среднего диаметра методом трех проволочек измеряют диаметр трапецеидальной резьбы.

Средства измерения резьбы

Контроль резьбы достигается на практике разнообразными средствами измерения. Рассмотрим наиболее употребляемые.

Штангенинструменты и микрометрические инструменты являются измерительными средствами, широко применяемыми в машиностроении, поэтому приобретение навыков работы с ними обязательно. К основным штангенинструментам относятся штангенциркули.

Отсчетным устройством в штангенинструментах является линейный нониус. Это приспособление позволяет отсчитывать дробные доли интервала делений основной шкалы штангенинструмента.

Интервал деления шкалы нониуса а′ меньше, чем интервал деления основной шкалы а на величину с , называемую величиной отсчета по нониусу, если модуль нониуса γ = 1. При модуле γ = 2 деление шкалы нониуса а′ меньше, чем два деления основной шкалы, также на величину с.

При нулевом положении нулевые штрихи основной шкалы и шкалы нониуса совпадают. При этом последний штрих шкалы нониуса совпадают с штрихом основной шкалы, определяющим длину l шкалы нониуса. При измерении шкала нониуса смещается относительно основной шкалы и по положению нулевого штриха шкалы нониуса определяют величину этого смещения, равную измеряемому размеру. Если нулевой штрих нониуса располагается между штрихами основной шкалы, то следующие за ним штрихи нониуса также занимают промежуточное положение между штрихами основной шкалы.

Ввиду того, что деления шкалы нониуса отличаются от делений основной шкалы на величину с, каждое последующее деление нониуса расположено ближе предыдущего к соответствующему штриху основной шкалы. Совпадение какого – либо k – го штриха нониуса с любым штрихом основной шкалы показывает, что расстояние нулевого штриха основной шкалы, по которому производят отсчет целых делений, равно kc.

Таким образом, отсчет измеряемой величины А по шкале с нониусом складывается из отсчета целых делений N по основной шкале и отсчета дробной части деления по шкале нониуса, т. е. A = N + kc.

Параметры нониуса и основной шкалы связаны следующими уравнениями:

с = a/n; c = γa — a′; l = n (γa — c); l = а (γn — 1), 7.1

где l – длина шкалы нониуса; n – число делений шкалы нониуса.

Приведенные формулы позволяют производить расчет нониуса и отсчеты по шкале с нониусом.

Пример. Для нониуса, изображенного на рис. 7.2, а и б, определить с и произвести отсчет, если а = 1 мм.

Основываясь на формулах (7.1), по рисунку 7.2, а определяем, что n = 10, γ = 2, l = 19 мм.

Следовательно, c = a/n = 1/10 = 0,1 мм

По рис. 7.2, б определяем отсчеты по основной шкале N = 60 мм и по нониусной ck = 0,1х5 = 0,5 мм. Общий отсчет А = N + ck = 60 + 0,5 = 60,5 мм.

Обычно при градуировании шкалы нониуса учитывается величина отсчета по шкале нониуса. Так, например, на шкале нониуса с величиной отсчета C = 0,02 мм цифра 10 обозначает “десять сотых миллиметра” и соответствует пятому делению нониуса, цифра 20 соответствует десятому делению нониуса и т.д.

На рис. 7.3 показан штангенциркуль типа ШЦ11 – с двухсторонним расположением измерительных губок 1, 2, 3, 4. Верхняя пара измерительных губок (1 и 2) предназначена для измерений отверстий, нижняя – для наружных измерений. Верхние губки расположены относительно основной шкалы и шкалы нониуса так, что при измерении внутренних размеров отсчет ведется от нуля, как и при измерении наружных размеров. Шкала нониуса – 5, винт – 6 служит для фиксирования положения подвижной губки.

| Характеристика нониуса | Нулевые положения | Примеры отсчета |

| а=1мм; а′=1,9 с=0,1мм; n=10 γ=2 | 60,5 | |

| a=1мм; а′=0,98 с=0,02 мм n=50; γ=1 | 64,18 |

Рис. 7.2 Нулевые положения шкал штангенциркуля и примеры отсчета в зависимости от модуля γ

| 1 |

| 2 |

| 6 |

| 3 |

| 4 |

| 5 |

Рис. 7.3 Штангенциркуль, тип ШЦ11

Резьбовой микрометр. Для измерения среднего диаметра наружной резьбы на стержне применяют резьбовой микрометр (рис. 7.4). Внешне он отличается от обычного только наличием измерительных вставок – конусного наконечника, вставляемого в отверстие микровинта, и призмати-ческого наконечника, помещаемого в отверстие пятки. Вставки к микрометру (рис. 7.5) изготовляются парами, каждая из которых предназначена для измерения крепежных резьб с углом профиля 60о и 55о и с определенным шагом. Например, одна пара вставок применяется для измерения резьбы с шагом 1 – 1,75 мм, другая – с шагом 1,75 – 2,5 мм и т.д.

После установки микрометра на ноль вставками обхватывают один виток проверяемой резьбы. Как только вставки войдут в соприкосновение с поверхностью резьбы, стопорят микрометрический винт и отсчитывают результат по шкалам микрометрической головки

| Рис. 7.4 Резьбовой микрометр | Рис.7.5 Вставки к микрометру |

Проволочки. Проволочки служат для измерения среднего диаметра резьбы (рис. 7.6). Для этого их закладывают во впадины резьбы, а затем при помощи контактного прибора (микрометра, оптиметра и т. п.) определяют размер М. По известным значениям шага, половины угла профиля резьбы и диаметра проволочек вычисляют действительный размер среднего диаметра резьбы. Так для метрической резьбы (α/2 = 30о) средний диаметр резьбы будет равен: d2 = М – 3d + 0,866 × S, где d – диаметр проволочек, S – шаг резьбы.

Рис. 7.6 Проволочки для измерения среднего диаметра резьбы

Измерение среднего диаметра резьбы с помощью трех проволочек находит наибольшее применение. Этим методом пользуются не только для измерения крепежных резьб, но и кинематических (ходовых).

Резьбовые кольца жесткие. Для измерения наружной цилиндрической правой и левой резьбы применяют резьбовые кольца жесткие (рис. 7.7). Так они называются в отличие от регулируемых резьбовых колец. Проверка заключается в свинчивании резьбового кольца с проверяемой деталью. Резьбу проверяют двумя кольцами: проходным (ПР), изготовленным с резьбой полного профиля по всей длине кольца, и непроходным (НЕ), имеющим резьбу неполного укороченного профиля с 2 – 3,5 витками.

Проходное резьбовое кольцо должно свободно свинчиваться с проверяемой деталью и проходить без заклинивания по всей длине нарезки. Непроходные резьбовые кольца не должны навинчиваться на деталь более чем 3,5 оборота.

Для отличия непроходное кольцо имеет снаружи кольцевую выточку. Все кольца маркируются с указанием предельного калибра (НЕ, ПР), размера и типа резьбы.

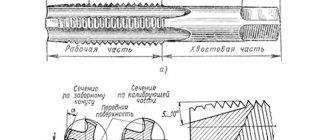

Резьбовые калибры. Для измерения внутренней цилиндрической правой и левой резьбы применяются резьбовые калибры (пробки, рис. 7.8) со вставками и насадками; проходные (ПР) и непроходные (НЕ). Проверяют и измеряют резьбы резьбовыми пробками так же, как и резьбовыми кольцами.

Рисунок 7.7 – Резьбовые кольца жесткие

Наружная резьба диаметром от 6 до 52 мм контролируется иногда резьбовыми роликовыми скобками других конструкций. Конические внутренние и наружные, правые и левые резьбы от 1/8” до 2” измеряют специальными калибрами.

Резьбомеры. Для измерения шага резьбы применяют резьбомеры – наборы шаблонов (тонких стальных пластинок) (рис. 7.9), измерительная часть которых представляет собой профиль стандартной резьбы определенного шага или с определенным числом ниток на дюйм для подсчета шага.

Рис. 7.8 Резьбовые калибры

Рис. 7.9 Резьбомеры

Изготавливают резьбомеры двух типов: для метрической резьбы с шагом (в мм): 0,4; 0,45; 0,5; 0,6; 0,7; 0,75; 0,8; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5; 5,5; 6 и для дюймовой и трубной резьбы с числом ниток (на один дюйм): 28; 20; 19; 18; 16; 14; 12; 11; 10; 9; 8; 7; 6; 5; 4,5; 4.

Внешне резьбомеры – шаблоны отличаются тем, что на резьбомерах для метрической резьбы выбито клеймо “М60о”, а на резьбомерах для дюймовой и трубной резьбы выбито клеймо “Д55о”.

При определении резьбы с натуры, замерив отдельные параметры, получают приближенные данные, с помощью которых по таблицам резьбы в стандартах уточняют ее тип и размер. Необходимость в определении резьбы с натуры может возникнуть в двух случаях: 1) при замене частично изношенной или полностью вышедшей из строя нестандартной резьбовой детали; 2) при монтаже и ремонтных работах, когда по каким – либо причинам неизвестен размер резьбы, а в ходе работы требуется установить новое изделие или узел с подсоединением на резьбе.

На точность измерения при определении резьбы с натуры влияет много факторов, основные из них следующие:

а) процент изношенности и загрязненности детали;

б) удобство измерения детали;

в) вид, качество и чистота измерительного инструмента;

г) навыки пользования инструментом, правильная установка его без смещений и перекосов;

д) соблюдение температурного режима измерения.

Для более точного определения рекомендуется сделать последовательно три измерения одного и того же размера и как окончательный результат взять их среднее значение. Оценка точности измерения в различных случаях может колебаться от 0,5 до 0,25 мм.

Поскольку в производственной, а тем более учебной практике наиболее часто при выполнении эскизов с натуры пользуются резьбомером, рассмотрим как это измерение выполняется.

Для измерения шага резьбы резьбомером подбирают шаблон – пластинку, зубцы которой совпадают со впадинами измеряемой резьбы (рис. 7.10). Затем читают указанный на пластинке шаг (или число ниток на дюйм). При определении шага по дюймовому резьбомеру делят дюйм (25,4 мм) на количество ниток, указанное на шаблоне, Наружный диаметр резьбы d на стержне или внутренний диаметр резьбы D1 в отверстии измеряют обычным путем штангенциркулем (рис. 7.11) (располагая мерительные губки штангенциркуля в осевой диаметральной плоскости) с торца стержня или отверстия. Имея эти исходные данные, подбирают точное значение резьбы по таблицам стандартных резьб.

При отсутствии резьбомера шаг резьбы (или число ниток на дюйм) может быть определен с помощью оттиска на бумаге. Для этого резьбовую часть детали обжимают листком чистой бумаги, с тем чтобы получить на ней оттиски (отпечатки) ниток резьбы, т.е. несколько шагов (желательно не менее 10) (рис. 7.12). Затем по оттиску измеряют расстояние L между крайними достаточно четкими рисками. Сосчитав число шагов n на длине L (при этом надо помнить, что n на единицу меньше числа рисок, так как средняя оценка величины шага данной резьбы определяется не из количества рисок, а из величины расстояния меду ними), определяем шаг.

Рис. 7.10 Измерение шага резьбы шаблон — пластинкой

Пример: оттиск дал 10 четких рисок (т.е. 9 шагов) общей длиной 13,5 мм. Наружный диаметр резьбы при измерении – 14 мм. Определяем шаг: P = 13,5 : 9 =1,5 мм. По таблице стандартных резьб в стандарте ГОСТ8724 – 81 находим резьбу: М14 ´ 1,5, т.е. метрическая резьба 2-го ряда с диаметром 14 мм и мелким шагом 1,5 мм.

В отверстиях определение резьбы этим способом возможно только при достаточно больших диаметрах. Вообще же резьбу отверстий следует измерять на тех деталях, которые ввинчиваются в данное отверстие.

| Рис. 7.11 Измерение внутреннего диаметра резьбы d1 штангенциркулем | Рис. 7.12 Оттиски ниток резьбы |

На практике определение резьбы описанным способом облегчается тем, что для наиболее употребительных диаметров шаги метрической резьбы выражаются или целым числом миллиметров, или числом ,кратным 0,5 мм или 0,25 мм.

Диаметры метрической резьбы, начиная с 6 мм, всегда измеряются целым числом миллиметров.

У дюймовой резьбы диаметр и шаг могут быть с достаточным приближением выражены только в тысячных долях миллиметра, но число ниток на дюйм всегда число целое.

При измерении метрической и дюймовой резьбы может оказаться, что шаблоны-гребенки не укладываются между витками резьбы того или иного изделия, а замеряемый диаметр (наружный или внутренний) даже с грубой прикидкой на изношенность не соответствует размерам, установленным стандартом. Такое несоответствие шага и диаметра стандарту указывает на то, что резьба у данного изделия нестандартная. В этом случае на чертеже должны быть обозначены шаг резьбы P,замеренный вышеприведенным или другим способом с достаточной точностью, наружный и внутренний диаметры, общие для болта и гайки.

При замере одного диаметра резьбы (наружного или внутреннего) другой может быть определен подсчетом. Как известно, размер Н – радиально измеренная высота основного расчетного профиля, общего для болта и гайки, может быть представлена в выражении через шаг P ,как через модуль.

Для метрической резьбы: H = 0,86603 Р.

Для дюймовой: H = 0,6403 P

Диаметр d1 для стержня определяем по формуле:

d1 = d – 2х0,86603 P — для метрической резьбы,

d1 = d – 2х0,6403 Р – для дюймовой резьбы.

Таким же образом можно определить необходимые параметры у специальных ходовых винтов: трапецеидального, упорного, круглого и прямоугольного профиля.

Измерение шага резьбы

Для измерения шага резьбы используют штангенциркуль или линейку. Для этого определяют длину нескольких шагов и делят ее на количество шагов. Шаг внутренней и внешней резьбы определяют резьбомером. Каждая пластинка указывает на величину шага. При этом пластинки выбирают таким образом, чтобы зубья плотно входили в резьбу. Благодаря этому шаг совпадает с шагом на пластине.

Для измерения шага резьбы используют стандартные линейки с миллиметровыми и дюймовыми делениями и резьбомеры. Результаты вычисления шага линейкой неточные, так что главной задачей при замерах является нахождение количества витков, которые приходятся на единичный шаг резьбы. Допустим, если на 1 дюйм приходится 5 витков, шаг будет равен 1/5 дюйма. Чтобы было удобно, результаты в дюймах переводят в миллиметры.

Чтобы измерить шаг резьбы корректно, необходимо быть в курсе следующих хитростей:

- следует измерять не отдельные участки, а целую часть профиля детали;

- перед измерением необходимо подсчитать целое количество витков;

- шаг резьбы определяют после замера глубины и основных параметров резьбового соединения.

Итогом измерений будет усредненное значение шага. Погрешность в расчетах зависит от того, насколько правильно нарезана резьба на деталь.

Резьбомер предоставляет наиболее точные результаты измерений шага трубной и конической резьбы, поскольку он работает с самыми маленькими расстояниями. В конструкции предусмотрены пластины из сплавов железа. Каждая пластина имеет вырезы, равные профилю нарезки и ее шагу.

Для определения величины шага резьбомер прикладывают к детали. При этом необходимо следить, чтобы пластина была параллельна оси нарезки и совпадала по размеру с отверстием резьбы.

Методы измерения резьбы

Измерение резьбы, прежде всего, подразумевает измерение диаметров, шага и формы поверхности. С этой целю применяют и специальные, и универсальные инструменты. Необходимый измерительный прибор выбирается в зависимости от вида резьбы, а также от ее точности. Сначала контролируются средний диаметр, шаг, форма профиля, после этого производят контроль внутреннего и внешнего диаметра.

Измерение резьбового шага

Определение шага производят, используя штангенциркуль или линейку. При этом определяют длину нескольких шагов и делят ее на число шагов .Шаг на внутренней и внешней резьбе определяют при помощи резьбомера. Каждая пластинка указывает на величину шага. Пластинки выбирают так, что зубья плотно входили в резьбу. Это позволяет шагу совпасть с шагом на пластине.

Средний диаметр

Замеры среднего диаметра резьбы выполняются при помощи резьбового микрометра. Важно использовать разные комплекты наконечников (один с конусом, а другой с вырезом) необходимого размера. Предел применения указан на самих средствах измерения. К примеру, маркировка М 3—5 означает, что комплект позволяет измерить детали с шагом резьбы в 3; 3,5; 4; 4,5,5 мм.

Профиль резьбы

Измерение резьбы по профилям производится особым микроскопом и контролируется профилями. Нормальным кольцом с резьбой меряют внешний диаметр резьбы . На винт навинчивают кольцо, которое показывает точность резьбы покачиванием. Диаметр внутри координируют, используя стандартную пробку с резьбой. Ее выступающий гладкий конец служит и нструментом контроля диаметра резьбового отверстия.

Проверка резьбовыми калибрами

Резьбовыми калибрами проверяют точность резьбовых соединений. Внутреннюю резьбу измеряют посредством специальной пробки, п роходной конец которой должен войти в отверстие с резьбой на всю длину . Конец непроходной включает в себя 2-3 витка профиля, он не ввинчивается внутрь отверстия. Резьба снаружи контролируется при помощи колец, которые навинчиваются на винт и зажимающихся регулируемой скобой.

Проверка с помощью КИМ

Контрольно-измерительная машина — непревзойденный инструмент измерений деталей на производстве. Это специально разработанный агрегат, который позволяет сканировать поверхности деталей и передавать координаты на блок управления посредством щупа. Измерения с использованием КИМ могут проводиться и по шести осям. В приборостроении востребована разработанная специалистами ООО «Лапик» измерительная машина с шестью осями.

Измерение среднего диаметра резьбы

Для измерения среднего диаметра резьбы необходимо использовать резьбовой микрометр в комплекте с разными наконечниками (один с конусом, второй с вырезом). Предел измерения указывают обычно на самих средствах измерения. Так, маркировка М 3–5 обозначает, что комплект позволяет измерить резьбу с шагом 3; 3,5; 4; 4,5 и 5 мм.

Вставки к резьбовому микрометру

Для измерения среднего диаметра резьбы пользуются микрометром. Сменные наконечники инструмента вставляются в отверстие винта и позволяют добиться максимально точных измерений.

Если в качестве результата достаточно усредненных значений, вместо микрометра допускается использовать кронциркуль. По конструкции он представляет собой шариковые наконечники, размеры которых должны совпадать с типом и шагом резьбового соединения. Чтобы узнать средний диаметр, наконечники кронциркуля необходимо выставить по резьбовому калибру. Затем процедуру повторяют с боковыми сторонами детали. Для оценки результатов измерений используют резьбовые скобы. А точность диаметра проверяют, сравнивая полученную резьбу с шаблоном.

Для контроля среднего диаметра резьбы, состоящей максимум из двух витков, пользуются методом двух проволочек. Измерение производят следующим образом: на противоположные выступы и впадины резьбы накладывают проволоки, диаметр которых совпадает с одной из табличных единиц. При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

Еще один метод измерения среднего диаметра резьбы состоит в использовании микроскопа. Прибор прикладывают к боковой стороне профиля заготовки, а окуляры наводят на изображение профиля с каждой стороны, чтобы определить его размер. Значения, которые были получены в результате измерений, складывают и делят на количество сторон. Полученное среднее арифметическое — это и есть средний диаметр резьбового соединения.

Средний диаметр резьбового соединения

Для определения среднего диаметра резьбы необходим микрометр со специальными наконечниками в виде конуса и выреза. С его помощью определяется размер детали по вершине резьбы и по впадине для расчета среднего значения. При подборе комплекта необходимо учесть предел измерения, который указан в маркировке литерой М и цифрами означающими минимально и максимально допустимый шаг резьбы. Также для получения усредненного значения резьбы используется кронциркуль с шариковыми наконечниками, профиль которых совпадает с типом и шагом резьбы. Наконечники выставляются по калибру с нескольких сторон детали для максимально точного результата.

Измерение наружного диаметра резьбы

Для измерения наружной резьбы используют микрометрические инструменты, основой конструкции которых служат микровинты. Контроль выполняют по такой схеме.

- Микровинты прикладывают к профилю резьбы. Положение инструмента корректируют, несколько раз вращая микрометр.

- Записывают величину профиля нарезки для одной стороны. Значение рассчитывают, ориентируясь на цену деления на шкале микровинтов.

- Микрометр прикладывают к противоположному концу профиля и вычисляют его размер.

- Результат измерения наружного диаметр резьбы узнают, отняв от результата первого вычисления результат второго.

Измерение резьбомером

Оптимальным вариантом, как правильно измерить резьбу, будет использование резьбомера. Это специальный инструмент для проведения измерения шага нарезки. Резьбомер представляет собой корпус, к которому крепятся щупы в виде тонких пластин с гребенкой. Форма гребенки точно соответствует стандартной резьбе с определенным шагом.

Различают следующие виды резьбомеров:

- Метрические. Позволяют измерить шаг резьбы болта, гайки или другой детали с метрической нарезкой диаметром от 1 до 600 мм. Инструмент имеет до 20 измерительных пластин и позволяет определять шаг резьбы от 0,4 мм до 7 мм. Обозначается маркировкой «М60» на корпусе.

- Дюймовые. Применяется, чтобы измерить дюймовую резьбу, которую обычно нарезают на трубах и деталях трубопроводов, а также иногда используют на крепежных элементах. Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55».

- Универсальные. Комплектуются измерительными пластинами для метрической и дюймовой нарезки. Такие резьбомеры широко применяются в мастерских, где приходится одновременно работать с деталями как с метрической, так и с дюймовой резьбой.

Перед определением шага нужно измерить диаметр резьбы штангенциркулем. Это необходимо потому, что диапазон шагов может зависеть от диаметра.

Процесс измерения шага при помощи резьбомера предельно прост. К измеряемой резьбе прикладывают визуально подходящие пластины резьбомера. Методом подбора выбирается пластина, гребенка которой будет точно соответствовать измеряемой резьбе. Ее шаг будет соответствовать стандартному значению, указанному на маркировке измерительной пластины.

Проще всего таким способом измерить наружную резьбу. Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

При измерении шага метрической резьбы искомый параметр получаем в миллиметрах. Если необходимо измерить шаг дюймовой резьбы, то его значение получаем в количестве витков на дюйм.

Измерение внутреннего диаметра резьбы

Измерение внутренней резьбы производят кронциркулем. Инструмент устанавливают на шаблонную деталь по резьбовому калибру, а затем сравнивают с исходным внутренним диаметром резьбового соединения. Для получения точных значений кронциркуль необходимо расположить под углом к измеряемой оси.

Также для измерения внутреннего диаметра резьбы можно использовать приборы для цилиндрической резьбы. Это связано с тем, что внутренний диаметр обладает гладкой поверхностью и идеально подходит для формы наконечников, используемых в этих инструментах. Полученные результаты проверяют, используя калибры-пробки.

Калибр

В отличие от микрометра, кронциркуля и других инструментов, для каждого диаметра, типа и шага резьбы существует свой отдельный калибр, который является эталоном предельно допустимого значения. Для соответствия резьбы калибру необходимо чтобы последний свободно накручивался без приложения усилий и зазоров, по всей длине. Существуют калибры-гайки и калибры пробки соответственно для наружной и внутренней резьбы. Достоинством данного метода является простота и точность измерения. Основной недостаток – необходимость использования набора калибров при проверке более чем одного типа и диаметра резьбовых соединений.

Измерение профиля резьбы

Для измерения профиля резьбы используют такой инструмент, как микроскоп, а контроль производят с помощью профилей. Процедура проводится в такой последовательности.

- Нормальным кольцом с резьбой измеряют внешний диаметр.

- На винт надевают кольцо, которое демонстрирует точность резьбы покачиванием.

- Диаметр координируют, пользуясь стандартной пробкой с резьбой. При этом ее выступающий гладкий конец одновременно служит инструментом для контроля диаметра резьбового отверстия.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Где купить инструменты для измерения резьбы?

Купить необходимые инструменты для измерения резьбы вы можете в интернет-магазине «Ринком». В наличии всегда есть:

- штангенциркули;

- щупы;

- микрометры;

- калибры.

Оформить заказ с доставкой по России вы можете прямо на сайте. Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я