Точность превыше всего | 14.04.2018

При самостоятельной нарезке резьбы – внутренней или наружной – часто требуется резьбомер. Он поможет верно подобрать параметры профиля резьбы и избежать проблем с изготовлением второй детали в соединении. Сегодня, мы поговорим о видах и работе с этим нехитрым инструментом.

Какие дефекты можно выявить при контроле?

Контроль резьбовых поверхностей позволяет выявить следующие дефекты соединений.

Рваная нарезка

. Дефект образуется, если диаметры отверстия и стержня отличаются от номинальных. Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Тупая нарезка

. Дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. При нарезании профиль становится неполным. Избежать дефекта позволит точное измерение диаметров перед нарезкой резьбы.

Конусность резьбы.

Дефект появляется, если режущий инструмент срезает лишний металл. Проблему решают, соотнося установленные размеры детали и инструмента.

Тугая нарезка

. Если размерность детали не соблюдается, а инструмент имеет шероховатую резьбу, резание происходит с трудом. Дефект можно предупредить, предварительно измерив параметры заготовки и подобрав режущий инструмент оптимального размера.

Приборы для контроля резьбы

Для комплексного контроля и измерения

наружных метрических резьб используют жесткие предельные калибры-кольца (ГОСТ 17763-72 и ГОСТ 17764-72), а также резьбовые скобы. Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Калибр-кольцо М 1.1х0.25 6h ПРдля комплексного контроля и измерения наружных метрических резьб

При поэлементном контроле

наружный диаметр болта проверяют любым приборами, которые обычно применяются для контроля диаметра валов. А внутренний диаметр гайки — приспособлениями для контроля отверстий.

Для контроля среднего диаметра используют контактный и бесконтактный методы. Первый основан на применении вставок в микрометр или трех проволочек.

Измерение среднего диаметра вставками резьбового микрометра

Резьбовым микрометром со вставками проводят измерение среднего диаметра треугольной резьбы с углами профиля 60 и 55 градусов. Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Резьбовой микрометр МВМ-50 GRIFF со вставками для измерения среднего диаметра

Стандартный комплект включает две вставки: призматическую, которая ставится вместо пятки микрометра, и конусную, устанавливаемую в отверстие микрометрического винта.

Микрометр может оснащаться одним из пяти комплектов вставок, который выбирают в зависимости от шага проверяемой резьбы: 0,4–0,5; 0,6–0,8; 1–1,5; 1,75–2,5; 3–4,5 мм.

Контроль шага резьбы и угла профиля индикаторными измерительными приборами

Измерение шага резьбы и угла профиля производят, используя микроскопы и проекторы. При этом средний диаметр внутренней резьбы контролируют:

- индикаторными приборами с раздвижными полупробками;

- индикаторными приборами с раздвижными вставками;

- горизонтальными оптиметрами с помощью измерительных дуг с шаровыми измерительными наконечниками.

Измерять размеры деталей в ходе обработки удобно с помощью индикаторного приспособления. Благодаря особой конструкции упорной планки такое приспособление позволяет установить в удобном месте держатель индикатора. Приспособление универсально и может использоваться как при расточке, так и при обточке.

Индикаторное приспособление для активного контроля размеров при обработке на токарном станке

Применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия уменьшает время на предварительные операции и обеспечивает высокую точность измерения внутренних размеров резьбы.

При обработке отверстий резец настраивают по индикатору на снятие первой стружки с припуском 0,1–0,2 мм на сторону. После этого показания индикатора замеряют, а первую стружку снимают. Полученный размер отверстия замеряют индикаторным прибором, настроенным по установочному кольцу с номинальным размером отверстия. При настройке индикаторный прибор устанавливают на ноль.

Измерив отверстие, уточняют, какой слой металла требуется снять, чтобы получить окончательный размер отверстия. Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Если партия деталей велика, удобнее вначале выполнить предварительную расточку всех изделий с припуском 0,3–0,5 мм на диаметр, а затем за один проход жестким резцом завершить чистовую расточку. Использование индикаторных приспособлений позволяет работать уверенно и с большой точностью. Однако индикатор не отменяет необходимости использования предельных калибров. Измерение резьбы калибром — обязательная процедура, которая требуется для окончательного контроля размера.

Правила техники безопасности при работе с прибором

Несмотря на простоту инструмента, существуют определенные правила его эксплуатации, которые необходимо неукоснительно соблюдать. Основные положения выглядят следующим образом:

- Чистота приспособления должна быть на высоте, вне зависимости от того, относится он к метрическому или дюймовому типу. Это поможет продлить его эксплуатационный срок и избежать возможного выхода из строя.

- Для хранения устройства необходимо обзавестись прочной и плотной емкостью, обладающей твердой поверхностью. Идеальным вариантом будет ящик или контейнер.

- Нельзя вместо него использовать иные приборы, не предназначенные для проведения измерительных манипуляций.

- Заготовка с проделанной разметкой должна быть прочно зафиксирована, и находиться в неподвижном положении. Если этого не сделать, можно допустить существенную погрешность при измерении.

- Мастер, вне зависимости от опыта и навыков, должен облачаться в специальную одежду, во избежание возможности получения травмы.

- Категорически запрещено эксплуатировать неисправное изделие. Щупы должны быть гладкими, никаких царапин, сколов и вмятин. Наличие дефектов негативно скажется на точности измеренных данных и последующих расчетах.

Стоит отметить, что многие проблемы возникают из-за некачественности используемых материалов при изготовлении продукции. Долгий срок службы гарантирован стальным конструкциям. Если приобрели недорогой товар с корпусом, изготовленным из пластмассы, ждите преждевременно выхода его из строя. Особой прочностью пластмасса не обладает, поэтому при регулярном активном использовании прибора он может быстро выйти из строя.

Приборы активного контроля

Один из самых прогрессивных методов измерения параметров резьбы считается активный. Он особенно востребован в условиях массового и крупносерийного производства. Устройства активного контроля позволяют автоматически контролировать ход технологического процесса и обеспечивают необходимую точность обработки.

Устройства активного контроля обычно включают в конечный цикл обработки и по итогам проверки подают команду на наладку режущего инструмента. Есть и второй способ — проверять размеры изделия в ходе обработки, чтобы сразу контролировать величины перемещения, режимы резания и другие параметры. Приборы активного контроля такого типа используют на станках с числовым программным управлением.

Для автоматического контроля и наладки используют приборы контактного и бесконтактного действия. В первом случае наконечник прибора вступает в контакт с измеряемым изделием и может быть причиной погрешностей. Чтобы исключить такую возможность, наконечники приборов активного контроля изготавливают из твердых сплавов и алмазов.

Измерение резьбы методом трех проволочек

Для измерения среднего диаметра резьбы часто пользуются методом трех проволочек. Диаметр определяют, накладывая проволочки одного размера на впадины резьбовых соединений. Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Использование метода трех проволочек для измерения резьбы

При этом проволочки должны быть расположены таким образом:

- 1-я лежит на впадине с левой стороны;

- 2-я и 3-я на впадинах противоположной стороны.

Необходимо следить, чтобы во время измерения деталь не деформировалась, а проволочки не гнулись.

Размер всех трех проволочек, используемых для измерения среднего диаметра резьбы этим методом, выбирают по специальной таблице с учетом шага и угла профиля резьбы. Идеальным считают диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Кроме среднего диаметра методом трех проволочек измеряют диаметр трапецеидальной резьбы.

Что такое резьбомер?

Инструмент выполнен в виде небольшого набора зубчатых гребенок, где каждая отличается собственным шагом между смежными выступами. Этот шаг, как можно догадаться, соответствует шагу резьбы. Каждая гребенка закреплена в корпусе и вращается вдоль оси. Конфигурация и отшлифованная поверхность гребенок дает возможность запросто пользоваться ими при вычислении шага наружной или внутренней резьбы.

Дюймовые и метрические резьбомеры имеют на корпусе соответствующие маркировки «Д55» и «М60». Каждая гребенка на лицевой стороне имеет собственное обозначение шага резьбы.

Выпускаются гребенки согласно ГОСТ 5950-85 с использованием инструментальных сталей ХВ4, 8ХФ или У7. Используемый в производстве материал выделяется небольшим коэффициентом температурного расширения и пониженной прокаливаемостью, что позволяет пользоваться инструментом даже при большом перепаде температур.

Сами профили замеряющих гребенок создаются таким образом, чтобы при замере определялся не только шаг резьбы, но также и количество ниток (витков) резьбы и уровень заполнения профиля. Первое особенно важно при работе с элементами, имеющими шлифованную резьбу, которая, как известно, в редких случаях может быть нарушена после обработки шлифованным кругом.

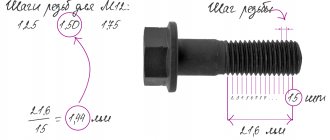

Измерение шага резьбы

Для измерения шага резьбы используют штангенциркуль или линейку. Для этого определяют длину нескольких шагов и делят ее на количество шагов. Шаг внутренней и внешней резьбы определяют резьбомером. Каждая пластинка указывает на величину шага. При этом пластинки выбирают таким образом, чтобы зубья плотно входили в резьбу. Благодаря этому шаг совпадает с шагом на пластине.

Для измерения шага резьбы используют стандартные линейки с миллиметровыми и дюймовыми делениями и резьбомеры. Результаты вычисления шага линейкой неточные, так что главной задачей при замерах является нахождение количества витков, которые приходятся на единичный шаг резьбы. Допустим, если на 1 дюйм приходится 5 витков, шаг будет равен 1/5 дюйма. Чтобы было удобно, результаты в дюймах переводят в миллиметры.

Чтобы измерить шаг резьбы корректно, необходимо быть в курсе следующих хитростей:

- следует измерять не отдельные участки, а целую часть профиля детали;

- перед измерением необходимо подсчитать целое количество витков;

- шаг резьбы определяют после замера глубины и основных параметров резьбового соединения.

Итогом измерений будет усредненное значение шага. Погрешность в расчетах зависит от того, насколько правильно нарезана резьба на деталь.

Резьбомер предоставляет наиболее точные результаты измерений шага трубной и конической резьбы, поскольку он работает с самыми маленькими расстояниями. В конструкции предусмотрены пластины из сплавов железа. Каждая пластина имеет вырезы, равные профилю нарезки и ее шагу.

Для определения величины шага резьбомер прикладывают к детали. При этом необходимо следить, чтобы пластина была параллельна оси нарезки и совпадала по размеру с отверстием резьбы.

Сфера применения

Любой болт предполагает наличие гайки. Чтобы получился идеальный комплект, необходимо правильно определить диаметр болта. Речь идет о наружном размере, который и будет исходным значением при подборе соединительного элемента. Некоторые мастера для определения диаметра используют штангенциркуль.

Мало определить правильный диаметр. Нужно еще и выяснить точный тип резьбы. Она может быть как дюймовая, так и метрическая. Мастера, которые постоянно сталкиваются с такими деталями, определяют все безошибочно. Визуальные отличия ярко выражены. Однако, сложнее обстоят дела с размером шага резьбы. Точно установить его не под силу даже профессиональному слесарю. Чтобы не угадывать, а определить значение, необходимо прибегнуть к помощи инструмента.

Шаг нарезки нужно установить в таких ситуациях:

- Чтобы понять, можно ли увеличить длину свинчивания.

- При проведении поверхностной обработки гайки и болта.

- Установления возможности среза нескольких витков нарезки.

- Выявление показателя устойчивости используемых соединений, исходя из эксплуатационных условий.

Инструмент помогает определить тип нарезки, с которой будет сталкиваться пользователь. Инструмент пользуется повышенным спросом у профессиональных строителей и изготовителей всевозможных заготовок, где присутствует резьба. Помогает данное приспособление мастерам по ремонту разнообразной техники. Оно дает возможность определить качество сборки.

Гребенки – универсальная вещь. Они помогают не только измерить шаг витков, но и определить их количество с уровнем заполнения профиля.

Правила пользования прибором

До момента определения шага резьбы, измеряют ее диаметр. Это – необходимое условие, так как не все нарезки обладают полным диапазоном шагов. Больше всего это касается небольших (до 5 мм) и больших (свыше 120 мм) нарезок. Без штангенциркуля невозможно определить наружный диаметр. Как только показатель установлен, стоит заняться выяснением шага. В этом деле незаменимым помощником будет резьбомер. Измерительная система не вызывает особых сложностей. Правила пользования им выглядят следующим образом:

- Берется в руки прибор и выбирается подходящая пластина с зубчиками. Она прикладывается к резьбе болта, гайки или винта.

- Пластинка подбирается до тех пор, пока не будет установлено полное совпадение.

- Как только грани гребенки совпадут с нарезкой на заготовке, устанавливается значение шага.

- Величина указана на боковушке гребенки.

Легче всего производить замеры наружной нарезки. Для измерения внутреннего шага нужно освещать участок замера. Таким же образом осуществляются замеры дюймовой и метрической разметки на заготовках. Если при замерах метрической нарезки получается показатель 1,75 мм, это свидетельствует о том, что между вершинами спирали расстояние 1,75 мм. При получении значения 28 при дюймовой нарезке говорит о том, что в одном дюйме имеется 28 витков.

По окончанию работы инструмент необходимо привести в порядок. Это предполагает очищение граней от грязи и пыли, которые могут оседать при измерительных манипуляциях.

Измерение среднего диаметра резьбы

Для измерения среднего диаметра резьбы необходимо использовать резьбовой микрометр в комплекте с разными наконечниками (один с конусом, второй с вырезом). Предел измерения указывают обычно на самих средствах измерения. Так, маркировка М 3–5 обозначает, что комплект позволяет измерить резьбу с шагом 3; 3,5; 4; 4,5 и 5 мм.

Вставки к резьбовому микрометру

Для измерения среднего диаметра резьбы пользуются микрометром. Сменные наконечники инструмента вставляются в отверстие винта и позволяют добиться максимально точных измерений.

Если в качестве результата достаточно усредненных значений, вместо микрометра допускается использовать кронциркуль. По конструкции он представляет собой шариковые наконечники, размеры которых должны совпадать с типом и шагом резьбового соединения. Чтобы узнать средний диаметр, наконечники кронциркуля необходимо выставить по резьбовому калибру. Затем процедуру повторяют с боковыми сторонами детали. Для оценки результатов измерений используют резьбовые скобы. А точность диаметра проверяют, сравнивая полученную резьбу с шаблоном.

Для контроля среднего диаметра резьбы, состоящей максимум из двух витков, пользуются методом двух проволочек. Измерение производят следующим образом: на противоположные выступы и впадины резьбы накладывают проволоки, диаметр которых совпадает с одной из табличных единиц. При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

Еще один метод измерения среднего диаметра резьбы состоит в использовании микроскопа. Прибор прикладывают к боковой стороне профиля заготовки, а окуляры наводят на изображение профиля с каждой стороны, чтобы определить его размер. Значения, которые были получены в результате измерений, складывают и делят на количество сторон. Полученное среднее арифметическое — это и есть средний диаметр резьбового соединения.

Рейтинг качественных и недорогих резьбомеров

КАЛИБРОН 201960

Этот практичный и относительно недорогой набор специальных шаблонов пользуется спросом среди опытных специалистов. С его помощью человек может без труда определить соответствие резьбы диаметру. Диапазон исчисляется за счет миллиметровой размеренности. Пригодится как в домашних условиях, так и профессиональных мастерских. Вес изделия 0,025 кг. Заявленные производителем габариты – 75х15х15 мм. Коэффициент погрешности составляет 15 мкм. Комплект состоит из 17 различных шаблонов.

Средняя цена – 595 руб.

КАЛИБРОН 201960

Достоинства:

- высокое качество сборки и расходных материалов;

- отличная комплектация;

- проверенный временем бренд;

- упаковка, которую можно использовать для дальнейшего хранения;

- эксплуатационный срок.

Недостатки:

- китайская сборка.

NORGAU 045142002

Это качественное и практичное приспособление может использоваться как дома, так и в мастерских. В комплекте находится 24 шаблона стандартного диаметра. Верхний предел измерений – 6 мм. Нижний предел измерений – 0,25 мм. В основе лежит использование высокопрочной закаленной стали пружинного типа. Для изготовления корпуса используются пластиковые винтики и никелевое покрытие. Изделие поставляется в фирменном ударопрочном футляре. Применяется для замеров как внешней, так и внутренней разметки.

Приобрести комплект можно по цене 505 руб.

NORGAU 045142002

Достоинства:

- отличная комплектация;

- ударопрочный футляр в комплекте;

- эргономичность;

- тайваньская сборка;

- положительные отзывы.

Недостатки:

- не выявлены.

STAYER PROFI 28041

Для изготовления этой конструкции используется высокопрочный металлический сплав. Компактное и удобное в эксплуатации приспособление оснащено двумя шаблонами, которые применяются для осуществления стандартных замеров. В основе лежит использование метрической системы с шагом 0,5-1,75 мм. Набор состоит из 12 шаблонов. Общий вес – 30 г. Производится на территории Германии.

Сколько стоит комплект? Покупка обойдется в 305 руб.

STAYER PROFI 28041

Достоинства:

- отлично справляется с обозначенным функционалом;

- отличное соотношение цены и качества;

- прочность;

- эргономичность;

- практичность;

- две пластины для трубных замеров находятся в комплекте.

Недостатки:

- лезвия долго разрабатываются.

GRIFF D55 D155005

Эта популярная конструкция пользуется повышенным спросом среди отечественных потребителей во многом благодаря доступной цене. В основе лежит использование дюймовой измерительной системы. Среди прочих функций позволяет осуществлять замеры и вспомогательные расчеты касательно различных элементов и рабочих деталей. Конструкция также может применяться для осуществления стандартных замеров, однако понадобится некоторое время для того, чтобы приспособиться. Приспособление можно использовать не только обычными мастерами, но и на производстве. Модель характеризуется повышенной точностью осуществляемых измерений. Коэффициент погрешности минимальный, исходя из многочисленных отзывов в сети. За счет компактных габаритов прибор удобно носить с собой. В наборе имеется 17 стандартных шаблонов, общий вес которых составляет 30 г. Производится на территории Поднебесной.

Средняя цена – 180 руб.

GRIFF D55 D155005

Достоинства:

- 17 универсальных элементов в наборе;

- высокое качество сборки;

- доступная цена;

- низкий коэффициент погрешности;

- компактные габариты;

- эргономичная форма.

Недостатки:

- дюймовая измерительная система.

Автоdело М60 40384 11083

Это практичное и недорогое приспособление позволит осуществлять необходимые замеры как дома, так и на производстве. К тому же никаких профессиональных навыков для работы с инструментом не понадобится. Применяется для осуществления необходимых метрических замеров. Характеризуется повышенной точностью нарезки. В процессе изготовления используется штамповочный метод, за счет чего производителю удалось добиться высокого качества сборки. Щели, сколы и зазоры не были выявлены, как и другие факторы, которые способствуют снижению коэффициента точности. Для изготовления конструкции используется калиброванная сталь. Материал характеризуется стойкостью к механическим повреждениям и преждевременному износу. Комплект состоит из 20 элементов, общий вес которых 15 г. Производится на территории России. Корпус сделан из хлипкого пластика.

Купить можно по цене от 100 руб.

Автоdело М60 40384 11083

Достоинства:

- превосходное качество сборки и вспомогательных комплектующих;

- отличная комплектация;

- компактные габариты;

- доступная цена;

- модель пользуется спросом среди начинающих пользователей.

Недостатки:

- не выявлены.

Измерение наружного диаметра резьбы

Для измерения наружной резьбы используют микрометрические инструменты, основой конструкции которых служат микровинты. Контроль выполняют по такой схеме.

- Микровинты прикладывают к профилю резьбы. Положение инструмента корректируют, несколько раз вращая микрометр.

- Записывают величину профиля нарезки для одной стороны. Значение рассчитывают, ориентируясь на цену деления на шкале микровинтов.

- Микрометр прикладывают к противоположному концу профиля и вычисляют его размер.

- Результат измерения наружного диаметр резьбы узнают, отняв от результата первого вычисления результат второго.

Измерение внутреннего диаметра резьбы

Измерение внутренней резьбы производят кронциркулем. Инструмент устанавливают на шаблонную деталь по резьбовому калибру, а затем сравнивают с исходным внутренним диаметром резьбового соединения. Для получения точных значений кронциркуль необходимо расположить под углом к измеряемой оси.

Также для измерения внутреннего диаметра резьбы можно использовать приборы для цилиндрической резьбы. Это связано с тем, что внутренний диаметр обладает гладкой поверхностью и идеально подходит для формы наконечников, используемых в этих инструментах. Полученные результаты проверяют, используя калибры-пробки.

Распространение дюймовой резьбы

Несмотря на распространение метрической системы в большинстве стран мира, применение дюймовой резьбы остается очень широким. Она используется для соединения деталей трубопроводов и всего связанного оборудования, включая насосы, арматуру, сантехнику. Поэтому дюймовую резьбу часто называют трубной. Также ее применяют для изготовления многих крепежных элементов, деталей техники. Поэтому сегодня существует множество отраслей, где используется дюймовая резьба.

Одной из причин такого положения вещей является то, что промышленная революция берет свое начало из Англии, где дюйм и по сей день остается одной из основных единиц измерения длины. Сегодня неметрическая система, в которой используются дюймы, применяется в США, Великобритании, ряде других крупных промышленных стран.

Кроме того, распространение дюймовой резьбы связано и с удобством ее использования. Измерение десятых долей миллиметра может быть затруднительным и ухудшает точность. Дюймовая резьба измеряется с шагом в 1/4 дюйма. Это значительно упрощает обозначение и точность замеров резьбовых элементов, а также сокращает количество типоразмеров.

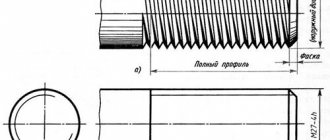

Измерение профиля резьбы

Для измерения профиля резьбы используют такой инструмент, как микроскоп, а контроль производят с помощью профилей. Процедура проводится в такой последовательности.

- Нормальным кольцом с резьбой измеряют внешний диаметр.

- На винт надевают кольцо, которое демонстрирует точность резьбы покачиванием.

- Диаметр координируют, пользуясь стандартной пробкой с резьбой. При этом ее выступающий гладкий конец одновременно служит инструментом для контроля диаметра резьбового отверстия.

Где купить инструменты для измерения резьбы?

Купить необходимые инструменты для измерения резьбы вы можете в интернет-магазине «Ринком». В наличии всегда есть:

- штангенциркули;

- щупы;

- микрометры;

- калибры.

Оформить заказ с доставкой по России вы можете прямо на сайте. Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я