- Технология и ее виды

- Холодное и горячее листовое штампование металла

- Холодная штамповка

- Горячая штамповка

- Резка

- Вырубка

- Вытяжка

- Гибка

- Пробивка

- Рельефная формовка металла – это…

- Оборудование и инструменты

- Классификация оборудования для штамповки

- Кривошипно-шатунные прессы

- Гидравлические

- Радиально-ковочные прессы

- Электромагнитные

- Автоматические линии

Уделим внимание одному из наиболее распространенных сегодня методов серийного изготовления деталей. Рассмотрим, что такое штамповка металла: каким способом она может осуществляться, что позволяет получить, какое оборудование и инструменты при этом применяются, и другие связанные моменты. Ниже – только актуальная и полезная информация, которая поможет вам выбрать наиболее подходящий пресс.

Основная сфера ее современного использования – промышленное производство, так как за короткий промежуток времени она дает возможность изготовить большое количество элементов (в том числе и объемных) – крупных или мелких, простой или средней по сложности конфигурации. Сегодня она играет ключевую роль в развитии таких отраслей как автомобиле- и судостроение.

Холодное и горячее листовое штампование металла

Активно применяется в условиях современного массового выпуска серийных элементов, чаще всего плоской конфигурации, но и объемная тоже возможна. Придание необходимых геометрических показателей происходит за счет давления, сообщаемого прессом.

В свою очередь, разделяется на два принципиально разных типа, отличающихся между собой той температурой, при которой проводятся все необходимые операции. В обоих случаях предполагается, что обработка будет проводиться с использованием специальной оснастки, вплоть до отдельно взятых бойков, пунсонов, контейнеров, матриц. Рассмотрим каждый из способов подробнее.

Холодная штамповка

Осуществляется без нагрева материала (отсюда и название). Оборудование обеспечивает серьезнейшее усилие, и его достаточно для изменения формы или отделения части листа. Результат всей реализованной последовательности действий – деталь с нужной геометрией, не подверженная усадке.

С целью рациональной экономии материала выполняется предварительной планирование – с раскроем согласно актуальным требованиям ГОСТов. Также важен правильный выбор металла: наиболее практичными с точки зрения производительности обработки считаются легированные и высокоуглеродистые стали, алюминий, медь.

Холодная штамповка – это процесс, который можно условно разбить на несколько операций. Рассмотрим их:

·Пробивка или вырубка – позволяет создавать отверстия в толще листа или отделять его части от целого; по сути, это два противоположных действия, просто при первом отрезанная часть считается отходом и поступает в утиль, а во втором – готовой продукцией и идет по конвейеру дальше.

·Гибка – за счет расположения на специальных упорах, совмещения матрицы и последующего давления пунсоном профиль заготовки изменяют на необходимый (например, делают прямой прут Г-образным).

·Вытяжка – ее зачастую осуществляют в несколько последовательных переходов, причем для каждого предназначена свой собственный шаблон. Это дает возможность преобразовывать лист в полусферу, цилиндр, конус и даже более сложные формы, просто перераспределяя исходный материал.

·Отбортовка – в общем случае сводится к фиксации и расширению отверстия (стенки последнего постепенно раздвигаются за счет прилагаемого усилия).

При большинстве этих операций важную роль играет такая характеристика, как величина зазора между пунсоном и шаблоном. Ее нужно выбирать в зависимости от металла: чем он толще и прочнее, тем больше должно быть расстояние, и наоборот. Если пренебречь этим правилом, кромки готовой продукции могут быть с заусенцами.

Горячая штамповка

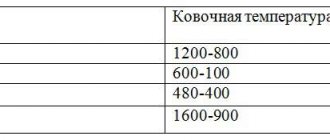

Осуществляется с нагревом исходного материала (о чем и говорит название – все логично). Способ отличается простотой и замечательно подходит для создания цельных корпусных элементов, в том числе и габаритных, поэтому его широко применяют в авто-, авиа- и судостроении.

Порядок изготовления в общем случае такой:

·заготовки отправляются в камеру электрической или пламенной печи;

·температуру внутри поднимают до +1200 0С, и в таких условиях даже самые тугоплавкие сорта стали или чугуна начинают менять свое состояние;

·подготовленный подобным образом лист (уже не твердый, а эластичный, почти жидкий) перекладывается в шаблон со специальными ручьями для стекания, в котором и затвердевает и приобретает требуемые очертания с геометрическими габаритами;

·поковка на время располагается в предназначенном для этого пространстве между парой бойков – для осаждения на необходимую величину.

Внимание, процесс штамповки металлов по горячей технологии достаточно производителен и точен, но все-таки предполагает определенные ограничения. Так, толщина исходной заготовки должна быть не более 5 мм (в противном случае она будет прогреваться неравномерно).

Теперь более подробно рассмотрим отдельные операции: некоторые из них уже упоминались выше, но в контексте «холодного» цикла, а ведь их можно выполнять и отдельно.

Резка

Это процедура, в результате которой исходное сырье разделывается – либо по прямой линии, либо по кривой, либо по еще более сложной траектории. Может выполняться на разных этапах производства, как на стартовом, так и на одном из финишных. В качестве рабочих инструментов выступают специальные ножницы или промышленная гильотина. В результате цельный лист разбивается на необходимое количество частей.

Вырубка

Эта операция похожа на предыдущую тем, что осуществляется при помощи аналогичных приспособлений, вот только движутся они по замкнутому контуру, благодаря чему отделяется металлическое тело определенной формы. Это и есть готовая деталь – она отправляется в контейнер, ее остается только отшлифовать (хотя и это требуется не всегда).

Вытяжка

Воздействие на исходный материал по всем трем направлениям. За несколько проходов из плоской заготовки получают объемное изделие – полусферическую, коническую, цилиндрическую или даже коробчатую конструкцию, причем цельную, что самым позитивным образом сказывается на ее прочности.

Гибка

В общем случае – создание изогнутого профиля из прямого, чаще всего U, V, Г, П-подобного, хотя возможны и более сложные, вроде S-образного. Вся суть в характере воздействия, а он точечный: лист укладывают на шаблон и с силой давят на него пунсоном в определенных точках, поэтому и достигается изменение конфигурации без опасного излома.

Пробивка

Процедура, обратная вырубке: оператор пресса выполняет несколько последовательных отрезов, в результате чего получает элемент замкнутого контура, но он является не конечной продукцией, а отходом. Нужный объект – то, что остается «вокруг», а сам кругляш, овал, квадрат или многоугольник отправляется в утиль. Таким образом выполняют различные перфорированные конструкции.

Рельефная формовка металла – это…

Этой операции стоит уделить особенное внимание, ведь она достаточно специфическая. Потому что при ее выполнении геометрические размеры наружного контура исходной заготовки остаются такими же, а вот отдельные элементы внутри изменяются. Допустим, можно сделать выпуклый бортик, условно разделяющий деталь на несколько частей, или, наоборот, вогнутый «ров». Главное, что при этом не нарушается целостность, а надежностные характеристики не снижаются.

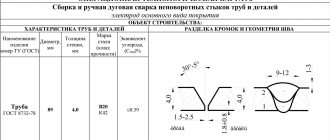

ГИБКА НА ВАЛЬЦАХ

Гибка металла на вальцах, иначе говоря, вальцовка металла — технология, в основе которой лежит возможность деформации металлических листов и изделий в определенном направлении с необходимым количеством зазоров радиального деформирования. Данный метод не является дорогим, поэтому на промышленных предприятиях и в цехах его часто используют. Материал помещается в захватную зону специальных матриц — вальцов, а далее, проходя через них, на выходе получают трубы и рулоны из металла, изделия конусообразной и цилиндрической формы и т.д. Способ отличается быстротой, стоимостью, назвисимостью от размера партии. Для вальцовки используются специализированные профилегибочные и листогибочные станки.

Классификация оборудования для штамповки

По приводу современный, востребованный, используемый пресс чаще всего:

· либо гидравлический,

· либо кривошипный.

Хотя встречаются и более специфические конструкции, обычно необходимые для изготовления деталей конкретного сечения, допустим, круглого или квадратного, или для выполнения операций в автоматическом режиме, без участия оператора. Главное, чтобы они соответствовали межгосударственным стандартам и рационально использовали материал.

Теперь рассмотрим наиболее распространенные виды станков.

Кривошипно-шатунные прессы

Могут быть с одним, парой или четырьмя рабочими органами. Каждый из них действует за счет преобразования крутящего момента в движение и обладает следующей кинематической цепью:

· клиноременная передача,

· муфта для запуска,

· комплект шайб,

· вал,

· шатун, регулирующий ход.

Ползун перемещается возвратно-поступательно; если усилие прикладывается не к его центру, это дает возможность обеспечить асимметричность готовой продукции, а значит реализовать даже сложную конфигурацию; если их 2 или 3, то первый является внешним и фиксирует заготовку, а остальные – внутренними, и они осуществляют вытяжку и другие операции.

Гидравлические

В их случае штампованный металл изготавливается за счет движения пары цилиндров, разница в размерах которых и определяет усилие, прикладываемое к поверхности. Это мощное оборудование, способное обеспечить максимальную производительность, нагнетающее давление до 2000 тонн. Циркуляцию рабочей жидкости в нем запускают и поддерживают насосы, оснащенные электроприводами.

Радиально-ковочные прессы

Данное оборудование ориентировано на горячую технологию, так как укомплектовано печью, предварительно нагревающей болванки. Благодаря повышению температуры заготовки становятся податливыми для равномерного обжатия.

Эти машины позволяют с достаточной производительностью выпускать изделия круглого, квадратного, прямоугольного или сложного сечения, причем с различным диаметром.

Электромагнитные

Детали, изготовленные штамповкой такого типа, серьезнейшим образом отличаются по своей номенклатуре. Это могут быть и мельчайшие элементы часов, и весьма габаритные корпусы. А все потому, что силу тока и поле не проблема настроить для давления с нужной интенсивностью, а современное ПО позволяет запрограммировать и реализовать даже самую сложную траекторию перемещения исполнительнойчасти, причем с переменным характером воздействия сердечника.

ЦЕНЫ

| Цены (алюминий, нержавеющая сталь, черные металлы, оцинкованная сталь, латунь, медь и т.д.) | Толщина | От 1000 гибов | 501-999 гибов | 51-500 гибов | До 50 гибов |

| Длина заготовки: до 500 мм | До 3 мм | 10 руб. | 12 руб. | 14 руб. | 20 руб. |

| 4 — 6 мм | 11 руб. | 14 руб. | 17 руб. | 24 руб. | |

| 7 — 10 мм | 13 руб. | 16 руб. | 20 руб. | 29 руб. | |

| Длина заготовки: от 500 до 1500 мм | До 3 мм | 15 руб. | 19 руб. | 24 руб. | 35 руб. |

| 4 — 6 мм | 17 руб. | 22 руб. | 28 руб. | 42 руб. | |

| 7 — 10 мм | 19 руб. | 26 руб. | 33 руб. | 51 руб. | |

| Длина заготовки: от 1500 до 2500 мм | До 3 мм | 21 руб. | 30 руб. | 39 руб. | 62 руб. |

| 4- 6 мм | 24 руб. | 35 руб. | 46 руб. | 75 руб. | |

| 7 — 10 мм | 27 руб. | 40 руб. | 54 руб. | 90 руб. |

Автоматические линии

Это уже целые многофункциональные комплексы, призванные решать самые распространенные задачи. Зачастую они способны выполнять если не все основные операции, то, хотя бы, несколько, и не требуют помощи со стороны оператора. Даже выштамповка металла у них убирается без участия человека. А уж если они оснащены числовым программным управлением, функции обслуживающего персонала вообще сводятся к минимуму, ведь даже следить за правильностью исполнения программы не обязательно. Хотя контроль, управление и срочное внесение корректировок остаются очень удобными благодаря наличию сенсорного дисплея.

Оборудование может быть подчеркнуто классическим механическим или современным электронным, бюджетным и позволяющим реализовать одну-две процедуры или ориентированным на перспективу. Выбор есть, и мы с удовольствием поможем вам определиться. Мы уже подробно рассмотрели виды штамповки металла и актуальные технологии. готова в рамках бесплатной консультации проанализировать ваш фронт задач, на его основе подсказать оптимальный пресс и предоставить этот станок по взаимовыгодной цене – обращайтесь.

ОТ ЧЕГО ЗАВИСИТ СТОИМОСТЬ ГИБКИ МЕТАЛЛА

Стоимость гибки листового металла на заказ в Москве зависит от ряда факторов. Примерные цены указаны в таблице ниже. Окончательную цену уточняйте у наших специалистов.

Цена в таблице указана за 1 гиб с НДС. Минимально возможная цена — от 4000 рублей, возможно выполнение в срочном порядке в день оформления заявки. Если нет возможности отправить чертежи в формате DXF или DWG, то наши специалисты окажут помощь в их разработке.

На стоимость услуг влияют следующие факторы:

- Толщина и масса заготовки. На гибку толстых листов тратится больше времени и производственных мощностей.

- Длина гиба. В процессе выполнения длинного гиба используется большое количество различных мощностей, поэтому цена будет выше.

- Срочность работы. При необходимости, работа происходит в сжатые сроки в несколько смен, однако, это увеличивает стоимость работ.

СФЕРЫ ПРИМЕНЕНИЯ

Услуги гибки листового металла на заказ пользуются спросом во множестве промышленных сфер нашей жизни. Перечислим несколько из них:

- Строительство;

- Промышленность;

- Оформление и декорирование;

- Мебель;

- Рекламная продукция;

- Металлические ограждения;

- Промышленные детали и заготовки;

- Металлические корпуса;

- Техника;