ГОСТ 21022-75

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ХРОМИСТАЯ ДЛЯ ПРЕЦИЗИОННЫХ ПОДШИПНИКОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| СТАЛЬ ХРОМИСТАЯ ДЛЯ ПРЕЦИЗИОННЫХ ПОДШИПНИКОВ Технические условия Chromic steel for precise bearings. Specifications | ГОСТ 21022-75* |

Постановлением Государственного комитета стандартов Совета Министров СССР от 25 июля 1975 г. № 1928 дата введения установлена

с 01.01.77

Ограничение срока действия снято Постановлением Госстандарта от 02.07.91 № 1187

Настоящий стандарт распространяется на горячекатаную и кованую сталь диаметром до 120 мм, калиброванную диаметром до 40 мм марки ШХ15-ШД, полученную методом переплава в вакуумно-дуговой печи электродов из стали марки ШХ15, изготовленных из металла электрошлакового переплава.

Сталь предназначается для изготовления прецизионных подшипников.

Структура стали

Важнейшее требование, которое предъявляется к данному типу стали, — это высокая твердость. Для того чтобы достичь такого показателя, используют большое количество углерода в качестве легирующего элемента, а также добавляют некоторое количество хрома.

В момент поставки данной стали ее структура — это феррито-карбидная смесь. Чаще всего при поставке данного вида пишут, что она — отожженная на зернистый перлит. Также важно отметить, что к характеристикам применения стали ШХ15 относится и высокая пластичность, которая обязательно должна быть соблюдена, так как сырье этой марки часто используется для производства различных пластичных конструкций.

Температура закалки стали, при которой она проходит термическую обработку, — 830-840 градусов по Цельсию. Отпуск же сырья осуществляется в температуре от 150 до 160 градусов, а время, требуемое на завершение операции, составляет 1-2 часа.

ПРАВИЛА ПРИЕМКИ

3.1. Сталь предъявляют к приемке партиями. Партия должна состоять из прутков одной плавки вакуумно-дугового переплава, одинаковых по диаметру и режиму термической обработки. К вакуумно-дуговой плавке относятся слитки, выплавленные из электродов одной исходной плавки электрошлакового переплава.

3.2. Для проверки качества стали отбирают:

а) одну пробу от плавки — для химического анализа;

б) 10 % прутков от партии — для проверки размеров и кривизны прутков; все прутки — для проверки качества поверхности;

в) один — три прутка от 1 т, но не менее пяти-десяти прутков от партии при толщине прутков до 30 мм и 10 % прутков от партии при толщине прутков более 30 мм — для проверки твердости отожженной стали;

г) три прутка от партии — на горячую и холодную осадку;

д) два прутка размером свыше 30 мм от плавки — для проверки макроструктуры;

е) 10 % прутков от плавки калиброванной и горячекатаной стали диаметром до 40 мм и два прутка от плавки горячекатаной стали диаметром свыше 40 мм — для проверки структуры излома поперек волокна металла.

Примечание. При 100 %-ном ультразвуковом контроле прутков для проверки структуры излома отбирают два прутка от плавки.

ж) два прутка от партии стали диаметром свыше 45 мм — для проверки структуры излома на закаленных образцах вдоль волокна;

з) пять прутков от партии — для проверки микроструктуры и три-пять прутков для проверки твердости — при проверке глубины обезуглероженного слоя;

и) десять прутков от плавки — для проверки загрязненности стали неметаллическими включениями;

к) шесть прутков от партии горячекатаной или кованой стали или десять прутков от плавки для калиброванной стали — для проверки микропористости;

л) пять прутков от партии — для проверки структурной полосчатости; шесть прутков — карбидной ликвации и пять прутков — карбидной сетки;

м) все прутки партии — для проверки соответствия марки стали;

н) два прутка одной плавки — для контроля прокаливаемости

(Измененная редакция, Изм. № 4).

3.3. При несоответствии результатов какого-либо испытания (кроме испытания на неметаллические включения) требованиям настоящего стандарта повторные испытания проводят в соответствии с требованиями ГОСТ 7566-94.

При получении неудовлетворительных результатов испытания стали на неметаллические включения проводят повторный контроль: на десяти образцах, отобранных от других прутков партии — (плавки) при методе оценки по шкалам и на шести образцах при методе подсчета включений.

Если имеется выпад по одному виду включений, то плавка не соответствует требованиям настоящего стандарта. Результаты повторного контроля являются окончательными.

Плавки, имеющие при первичном испытании выпады, превышающие нормы табл. 3 на три балла, повторному контролю не подлежат, и результаты первичного контроля являются окончательными.

Карбидная фаза

Дальнейшие характеристики применения стали ШХ15 во многом зависят от карбидной фазы и от ее успешного завершения. Если рассматривать ее протекание под микроскопом, то можно наблюдать, что при успешном ее завершении, усилие, которое требуется для разрушения матрицы — 140 кН.

Для того чтобы достичь такого показателя, шарик, являющийся основным элементом структуры, должен иметь однородную матрицу, а также достаточно однородные карбиды. Одинаковыми они должны быть как по размеру, так и по своему распределению в матрице. Если же во время обработки что-то пошло не так, то усилие, требуемое для разрушения структуры, может упасть до 68 кН. Если это происходит, значит, структура шарика получилась неоднородной. Карбиды в данном случае могут быть расположены неравномерно и/или иметь неодинаковый размер. Этот показатель очень существенный для стали.

Дефекты карбидной фазы

Так как характеристики применения стали ШХ15 во многом зависят от протекания карбидной фазы, то важно знать, какие могут быть дефекты этого процесса:

- Один из первых дефектов — это карбидная полосчатость. Он возникает из-за того, что присутствует неоднородность структуры стали после ее закалки. В тех участках, где присутствует большое количество карбидов, появляется мартенситно-трооститная структура, а в тех местах, где количество этого вещества мало, появляется игольчатый мартенсит.

- Еще один дефект, который может возникнуть, — это карбидная ликвация. В подшипниковом типе стали часто встречается крупное включение карбидов, которые располагаются вдоль направления прокатки — это и называется карбидной ликвацией. Дефект этого явления заключается в том, что эти элементы характеризуются высокой прочностью, но и высокой хрупкостью. Чаще всего такие элементы разрушаются при выходе стали на рабочую поверхность, из-за чего образуется очаг разрушения. Ярко выраженный дефект этого типа сильно увеличивает изнашиваемость шарикоподшипниковой стали.

Подшипники из стали

Из-за характеристик применения стали ШХ15 ее стали часто использовать для производства шариков, роликов и колец подшипников.

Стоит отметить, что при работе данных деталей они постоянно подвергаются высоким знакопеременным напряжениям. Также важно понимать, что ролик или шарик, а также дорожка из колец испытывают высокую нагрузку в единый момент времени, которая распределяется по очень малому участку плоскости. Из-за этого в таких участках попеременно возникают такие знакопеременные напряжения порядка 3-5 МН/м2 (300-500 кгс/см2).

Именно из-за таких нагрузок температура закалки стали очень высока, чтобы придать высокую прочность материалу. Также важно отметить, что такие высокие нагрузки не проходят бесследно, они оставляют небольшую деформацию элементов подшипника. Из-за этого на подшипнике образуются усталостные трещины. Появление этих дефектов приводит к тому, что при прохождении этого участка происходит удар, из-за которого деформация лишь усиливается, а в конечном счете подшипник полностью выходит из строя.

Подшипниковая сталь: характеристики

Данная марка стали применяется для производства шариков диаметром до 150 мм, роликов диаметром до 23 мм, а также для производства колец подшипников, толщина стенки которых 14 мм. Также эта сталь может использоваться для изготовления втулок плунжеров, нагнетательных клапанов, а также других деталей, для которых главное требование — это высокая твердость, высокая стойкость к износу, а также контактная прочность.

Подшипниковая сталь данной марки также обладает рядом определенных характеристик, таких как: склонность к отпускной хрупкости или флокеночувствительность. Пределы кратковременной прочности данного материала находятся в районе от 590 до 750 МПа. Предел пропорциональности для данного материала — 370-410 МПа. Относительное удлинение материала при разрыве составляет 20%. Сталь марки ШХ15 обладает относительным сужением — 45%. Кроме этого, есть и характеристика ударной вязкости, показатель которой 440 кДж/м2.

ДОПОЛНИТЕЛЬНЫЕ РАЗМЕРЫ КАЛИБРОВАННОЙ ПОДШИПНИКОВОЙ СТАЛИ

Диаметры прутков, мм: 5,4; 5,7; 6,2; 6,6; 7,2; 7,6; 7,9; 8,1; 8,3; 8,4; 8,6; 8,7; 9,1; 9,3; 9,4; 9,6; 9,7; 10,1; 10,3; 10,4; 10,7; 10,9; 11,3; 11,4; 11,6; 11,7; 11,9; 12,1; 12,3; 12,4; 12,6; 12,7; 12,9; 13,3; 13,4; 13,6; 13,8; 14,1; 14,2; 14,3; 14,4; 14,6; 14,7; 14,8; 14,9; 15,2; 15,4; 15,8; 16,3; 16,6; 16,7; 16,8; 17,2; 17,3; 17,4; 17,6; 17,8; 17,9; 18,2; 18,3; 18,4; 18,8; 19,1; 19,2; 19,3; 19,8; 20,2; 20,4; 20,6; 20,8; 21,4; 21,6; 21,7; 21,8; 22,5; 22,8; 22,9; 23,2; 23,5; 23,8; 24,2; 24,5; 24,8; 25,5; 26,2; 27,5; 28,5.

Примечание. Предельные отклонения для калиброванной стали указанных выше размеров должны соответствовать требованиям ГОСТ 7417-75 для прутка ближайшего размера.

Свойства стали ШХ15

Если говорить о свойствах данной марки, то нужно обратить внимание на ее химический состав, который во многом влияет на образование этих свойств. Сталь ШХ15 содержит в своем составе такие химические элементы:

- С — 0,95 -1.0;

- Si — 0,17-0,37;

- Mn — 0,2-0,4;

- Cr — 1,35-1,65.

Также данная марка характеризуется еще одним параметром — критическая точка температуры. Для стали ШХ15 этот показатель находится в районе от 735 до 765 градусов по Цельсию.

Для того чтобы достичь нужной прочности, этот тип сплава подвергают сильному нагреву, температура которого превышает эвтектоидное превращение. Он обеспечивает нужную концентрацию такого элемента как С и Cr в составе стали в твердом виде, а также делает структуру мелкого однородного зерна.

Расшифровка стали ШХ15, которая получается в итоге проведения всех этих операций следующая: буква Ш обозначает, что материал принадлежит к группе подшипниковых сталей, а буква Х указывает на то, что в составе сырья имеется такой материал, как хром, являющийся одним из легированных элементов.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка — по ГОСТ 7566-94 со следующими дополнениями.

5.1.1. Все прутки диаметром или толщиной от 30 до 70 мм включительно должны иметь клеймо на конце, а прутки диаметром или толщиной более 70 мм — на торце. Допускается на прутки диаметром или толщиной от 30 до 70 мм клеймо наносить на торец.

5.1.2. Для прутков диаметром или толщиной менее 30 мм клеймо выбивают на привешиваемой к каждой связке бирке.

5.1.3. Калиброванная сталь для предохранения от коррозии должна быть покрыта легко удаляющейся смазкой. По заказу потребителя калиброванную сталь поставляют без смазки.

5.1.4. Калиброванную сталь по требованию потребителя поставляют в синтетической пленке или ящике с бумажной упаковкой.

(Измененная редакция, Изм. № 2).

5.2. Транспортирование производят по ГОСТ 7566-94.

5.3. Металлопродукция должна храниться в закрытых складских помещениях.

5.2, 5.3. (Введены дополнительно, Изм. № 3).

Углеродистая сталь

Сталь ШХ15 — углеродистая и малолегированная сталь, которая в изготовлении ножей приобрела название «углеродистой». Данный материал используется уже примерно в течение 100 лет. Основная область применения данного материала — это подшипниковые, износостойкие и режущие детали или элементы.

Также стоит отметить, что данная группа стали является классической для изготовления ножей и за рубежом. Нож из ШХ15 будет обладать огромной прочностью, а также значительной остротой. Такие изделия используют чаще всего для каких-либо режущих инструментов, однако из нее же можно изготавливать и обычные кухонные ножи.

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Особенности использования

Расшифровка стали ШХ15 говорит сама за себя, однако стоит добавить, что 15 — это показатель количества хрома в материале, которого там содержится в количестве 1,5%.

При эксплуатации изделий из данной стали в метастабильной среде с высокими нагрузками вполне возможны геометрические изменения размеров детали. После проведения наблюдений за закаленными образцами и их изменений в размерах, а также после проведения рентгенографических исследований люди установили, что для стабилизации такого вещества, как мартенсит, необходима закалка сырья в течение 2-4 часов при температуре в 150 градусов по Цельсию. Если же необходимо стабилизировать мартенсит для дальнейшей эксплуатации вещества в повышенных температурных условиях, то процесс отпуска должен проходить при температурном пороге, который будет превышать рабочую температуру на 50-100 градусов по Цельсию.

Можно отметить, что основная причина, почему после закалки и отпуска сталь изменяет свои геометрические параметры — это влияние остаточного аустенита. Для того чтобы привести наглядный пример, можно представить такое утверждение: 1% аутенсита при превращении в мартенсит будет изменять размер детали на 1•10-4. Для более понятного определения это означает, что изменение размера произойдет на 10 мкм на каждые 100 мм размера.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб для определения химического состава стали проводят по ГОСТ 7565-81, химический анализ — по ГОСТ 12344-88, ГОСТ 12345-88, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12357-84, ГОСТ 28473-90 или другими методами, обеспечивающими необходимую точность.

При возникновении разногласий между потребителем и изготовителем химический состав стали определяют по указанным стандартам.

Метод определения содержания титана и алюминия в стали, определяемых по требованию потребителя, устанавливается соглашением с потребителем.

(Измененная редакция, Изм. № 2).

4.2. Для проверки качества стали отбирают по одному образцу от прутка в соответствии с требованиями п. 3.2 (подпункты в, г, д, е, ж, з, и, к, л, м, н

) и п. 3.3.

4.3. Соответствие марки стали проверяют методом искрения, стиллоскопом или другим неразрушающим методом.

4.4. Твердость по Бринеллю проверяют по ГОСТ 9012-59 после зачистки обезуглероженного слоя с двух концов отобранных прутков. Допускается проверять твердость в поперечном сечении образцов.

Примечание. При получении неудовлетворительных результатов повторное испытание проводят на концах прутков после зачистки обезуглероженного слоя.

Количество отпечатков на каждом конце должно быть не менее двух. Каждое значение твердости должно соответствовать указанному в п. 2.7.

(Измененная редакция, Изм. № 3).

4.5. Поверхность прутков контролируют с применением неразрушающих методов или путем визуального осмотра без применения увеличительных приборов. Горячекатаные и кованые прутки при визуальном осмотре должны быть осветлены змейкой или кольцами с шагом 200 — 500 мм.

При проверке у потребителя допускается осветлять прутки змейкой с шагом 100 мм.

4.6. Испытание на холодную осадку на 1/2 высоты и горячую осадку на 1/3 высоты проводят по методике ГОСТ 8817-82. При горячей осадке образцы нагревают до температуры ковки.

4.7. Макроструктуру стали контролируют по ГОСТ 10243-75. Макроструктуру стали диаметром более 30 мм проверяют на протравленных поперечных темплетах и по излому. Прутки диаметром 30 мм и менее проверяют только по излому.

Примечание. По соглашению с потребителем допускается применение неразрушающих методов контроля макроструктуры.

4.8. (Исключен, Изм. № 1).

4.9. Глубину обезуглероженного слоя определяют методом т. э. д. с. или методом М по ГОСТ 1763-68.

На калиброванных прутках диаметром 30 мм и более наличие обезуглероженного слоя может определяться методом Т по ГОСТ 1763-68.

Твердость стали при контроле этим методом после зачистки поверхности на глубину, соответствующую нормам на обезуглероживание, указанным в пп. 2.10 и 2.11, не должна быть ниже 62 HRC (61 HRC).

(Измененная редакция, Изм. № 1, 3).

4.10. Микроструктуру стали проверяют на микрошлифах с поперечным направлением волокна. Образцы вырезают в виде шайб толщиной 10 — 25 мм.

Из вырезанных образцов изготавливают микрошлифы. При диаметре прутков до 40 мм рекомендуется изготавливать микрошлифы по всему поперечному сечению, свыше 40 мм — на вырезанной четверти круга.

Микрошлифы травят до выявления микроструктуры в 2 — 4 %-ном растворе азотной кислоты в этиловом спирте по ГОСТ 17299-78 или другом реактиве.

Оценку микроструктуры перлита производят путем визуального сравнения с эталонами шкалы № 8 ГОСТ 801-78 при увеличении 450 — 600×.

(Измененная редакция, Изм. № 3).

4.11. Вырезку образцов и изготовление микрошлифов для оценки неметаллических включений и микропористости производят в соответствии с требованиями ГОСТ 1778-70. Режим термической обработки образцов должен быть: закалка (845 ± 10) °С, охлаждение в масле, отпуск 150 — 170 °С в течение 1 ч.

Оценку неметаллических включений в целых баллах производят под микроскопом при увеличении 90 — 110× и диаметре поля зрения 1,1 — 1,3 мм, путем сравнения наиболее загрязненного места микрошлифа с фотоэталонами прилагаемой шкалы.

Оценку «0» ставят при отсутствии какого-либо вида включений, а также, когда включений в два раза меньше по сравнению с баллом 1.

При одновременном присутствии в одном поле зрения нескольких видов включений оценивают каждый вид включений в отдельности.

4.12. Подсчет количества неметаллических включений производят по ГОСТ 1778-70 методом К1 на площади 12 см2 (2 см2 на каждом микрошлифе).

4.13. Оценку микропористости производят по методике и шкалам ГОСТ 801-78.

4.14. Структурную полосчатость оценивают на продольных шлифах по шкале № 5 по ГОСТ 801-78.

Вырезку, термическую обработку образцов и изготовление микрошлифов производят, как указано в п. 4.11.

Образцы, отобранные от неотожженной стали, предварительно подвергают отжигу на твердость (см. п. 2.7).

Микрошлифы травят в свежеприготовленном 4 %-ном спиртовом растворе азотной кислоты, время травления 15 — 20 с.

Оценку структурной полосчатости производят при увеличении 90 — 110× путем сравнения с эталонами шкалы № 5 ГОСТ 801-78.

На каждом шлифе оценивают максимальную структурную полосчатость. Если оценка структурной полосчатости не может быть проведена сравнением с одним из двух соседних баллов, то допускается оценивать промежуточными баллами 0,5; 1,5; 2,5 и т.д.

За результат испытания принимают максимальный балл из оценок образцов.

4.15. Карбидную ликвацию и карбидную сетку оценивают по шкалам № 6 и № 4 по ГОСТ 801-78.

Вырезку образцов, термическую обработку и изготовление шлифов для оценки карбидной ликвации и карбидной сетки производят, как указано в п. 4.11. Шлифы травят в 4 %-ном спиртовом растворе азотной кислоты до почернения и отчетливого выявления зерен карбидов.

Карбидную ликвацию оценивают при увеличении 80 — 110× сравнением с эталонами шкалы № 6 ГОСТ 801-78. Остатки карбидной сетки оценивают при увеличении 450 — 500× сравнением с эталонами шкалы № 4 ГОСТ 801-78. На прутках диаметром 61 — 80 мм центральную зону диаметром 25 мм на карбидную сетку не контролируют.

Шлифы по карбидной ликвации и карбидной сетке оценивают по наихудшему месту на шлифе. Партию металла оценивают по максимальному баллу из оценок образцов.

4.14, 4.15. (Измененная редакция, Изм. № 3).

4.16. Допускается оценивать структурную полосчатость, карбидную ликвацию и карбидную сетку на образцах для контроля неметаллических включений.

4.17. При возникновении разногласий микроструктуру, неметаллические включения, структурную полосчатость, карбидную ликвацию и карбидную сетку оценивают при соответствии диаметров поля зрения и фотоэталонов.

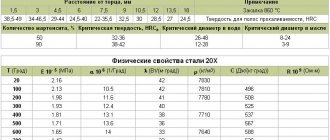

4.18. Прокаливаемость стали контролируют по ГОСТ 5657-69.

Температура нагрева образцов под закалку должна быть 845 — 855 °С. Время нагрева образца до температуры закалки должно быть 30 — 50 мин. Выдержка образца при температуре закалки после нагрева должна быть 30 мин. По соглашению с потребителем время нагрева и время выдержки могут быть уточнены.

Замер твердости производят на расстоянии 1,5; 3,0; 4,5; 6,0; 7,5 и 9,0 мм от торца.