Шлифовальные технологии применяются в машино- и станкостроительных отраслях, ювелирном деле, оптике, строительстве. Являются технологическими операциями по обработке материалов абразивами. Применяются для чистовой обработки поверхностей плоских, цилиндрических, торцевых, внутренних и наружных в деталях и изделиях, изготовленных из твердых материалов, а также восстановления режущей способности и конфигурации. Цель процесса – получить поверхность с необходимыми показателями шероховатости и чистоты. Шлифовка деталей – разновидность резательных операций, с помощью которых достигается подгонка размеров детали под необходимую величину, указываемую в конструкторских чертежах. Для обработки материалов разного назначения методом шлифовки используется большое количество абразивов, инструмента и оборудования. От правильности выбора метода шлифовальной технологии и необходимых компонентов зависит качество работ. Шлифованием достигается 1 и 2 классы точности и 6–10 классы чистоты поверхности.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Влияние скорости на качество обработки

Скоростью шлифования принято называть скорость вращения круга шлифовального. Измеряется в м/с. Производительность процесса растет с ее повышением. Выбирают скорость шлифовки с учетом диаметра круга, материала обрабатываемого изделия и шлифовального круга, вида шлифовки, конструкции станка. Обычно стараются подобрать круг наибольшего диаметра, допустимого для установки на конкретную модель станка, и подобрать по таблице, указанной в паспортных данных, необходимое число оборотов шпинделя. Высокая скорость приводит к появлению вибрации, что сказывается на качестве шлифовки, а также станет причиной износа круга. Чтобы избежать негативных последствий в результате перегрева, в некоторых случаях используют специальные смазочно-охлаждающие жидкости (СОЖ).

На видео можно посмотреть, как ведется процесс шлифовки шестерни на станке с ЧПУ:

Просим тех, кто имел дело со шлифовкой, поделиться опытом и в комментариях к тексту рассказать о нюансах работы на станках и вручную.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Применяемое оборудование и инструменты

Шлифовальные работы по металлу производятся с применением специальных станков или вручную. Шлифовальные станки подразделяются на группы:

- круглошлифовальные;

- внутришлифовальные;

- обдирочно-шлифовальные;

- специальные шлицешлифовальные;

- плоскошлифовальные станки с круглым или плоским столом;

- притирочные и полировальные.

Такое многообразие станков позволяет получать при обычной шлифовке металла коэффициент шероховатости, равный 0,32 мкм, при точной обработке – до 0,08 мкм. С применением специальных абразивных составов этот показатель достигает 0,02 мкм.

Второй способ предполагает применение ручного инструмента. Это могут быть электрические шлифовальные машины, дрели или приспособления для ручной обработки (абразивные круги, ленты, полотна, различные напильники и надфили).

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования

Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

ВИДЫ И СПОСОБЫ ШЛИФОВАНИЯ

Шлифование

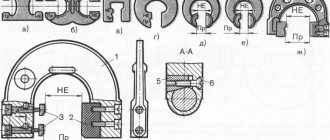

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные

движения, без которых резание невозможно. При шлифовании главным движением резания является вращение инструмента (рис. 13.4), а движения подачи (они могут быть различными) сообщаются заготовке или инструменту. Различают шлифование периферией круга и торцом круга; в первом случае режущей частью является наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором случае — торец круга. В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 шлифование подразделяют на следующие виды: наружное (рис. 13.4, а, б, в), когда обрабатывается наружная поверхность заготовки; внутреннее (рис. 13.4, г), когда обрабатывается внутренняя поверхность заготовки; плоское (рис. 13.4, д, е), когда обрабатывается плоская поверхность; профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную’ линию. Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием. Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне) . В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование.

Круглое наружное шлифование

Круглое наружное шлифование (рис. 13,4, а) осуществляют сочетанием следующих движений: вращение шлифовального круга 1 (главное движение ик резания), вращение шлифуемой заготовки 2 вокруг своей оси (круговая подача v3), прямолинейное возвратно-поступательное перемещение заготовки или шлифовального круга вдоль своей оси (продольная подача 5пр); поперечное перемещение шлифовального круга на заготовку (или наоборот) (поперечная подача S„) или подача на глубину резания). При шлифовании с продольной подачей Snp поперечная подача S„ осуществляется периодически (в конце каждого двойного или одинарного хода стола станка). При круглом наружном шлифовани методом врезания (рис. 13.4, б) высота круга равна или больше длины шлифуемой заготовки, поэтому нет необходимости в продольной подаче, а поперечная подача производится непрерывно в течение обработки. При бесцентровом наружном шлифовании (рис. 13.4, в) заготовку 2 устанавливают на опорном ноже между шлифующим рабочим 1 и подающим (ведущим) 4 кругами. Вращением круга 4 заготовке 2 сообщается вращение (v3) и подача 5пр, для получения последней круг 4 устанавливают под небольшим углом а к оси круга 1.

Круглое внутреннее шлифование

Круглое внутреннее шлифование осуществляют продольной подачей 5пр шлифовального круга (или заготовки) и врезанием. Для круглого внутреннего шлифования с продольной подачей (рис. 13.4, г) необходимы те же движения, что и при круглом наружном шлифовании. Применяют внутреннее врезное и внутреннее бесцентровое шлифование; в последнем случае заготовку не закрепляют. Плоское шлифование осуществляют периферией (рис. 13.4, д) и торцом (рис. 13.3, е) круга. Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—35 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При шлифовании скорость резания значительно превосходит скорость подачи. Шлифование, предназначенное для удаления с заготовок дефектного слоя, называют обдирочным. Шлифование одной или нескольких поверхностей одной или нескольких заготовок одновременно несколькими кругами называют многокруговым. Абразивную обработку, при которой инструмент и заготовка совершают вращательное, возвратно-поступательное, осциллирующее или другое сложное движение со скоростями одного и того же порядка, называют доводкой: Основными видами доводки являются притирка, хонингование, суперфиниширование. Абразивную обработку, служащую только для уменьшения шероховатости обрабатываемой поверхности, называют полированием. Шлифование рабочей части лезвийного режущего инструмента называют затачиванием. К другим видам абразивной обработки относятся струйно-абразивная, жидкостно-абразивная, виброабразивная, а также специальная абразивная обработка (с применением электроэрозионного разрушения металлов, их электрохимического растворения, вибраций с ультразвуковой частотой, магнитного поля и др.).

КРУГЛОЕ НАРУЖНОЕ ШЛИФОВАНИЕ

Этот вид шлифования применяют для обработки наружных поверхностей деталей типа тел вращения с прямолинейными образующими. В качестве технологических баз используют центровые отверстия или наружные цилиндрические поверхности. В зависимости от направления поступательного движения подачи различают следующие способы шлифования. Врезное шлифование: обеспечивается движением продольной подачи snp в одном направлении, перпендикулярном к оси обрабатываемой заготовки, которая шлифуется при ее вращении. Осциллирующее шлифование (продольными рабочими ходами) : шлифовальный круг или заготовка наряду с вращательным движением совершают возвратно-поступательное движение, предназначенное для обработки поверхностей значительной длины, превышающей высоту шлифовального круга. В конце двойного или каждого прохода круг подают на установленную глубину шлифования или величину поперечной подачи. Шлифование уступами (комбинация врезного и осциллирующего шлифования): отдельные участки поверхности (уступы) заготовки обрабатывают последовательно врезанием круга, уступы при этом должны перекрывать друг друга. Оставшуюся часть припуска затем снимают осциллирующим шлифованием. Глубинное шлифование может быть как с продольной, так и с поперечной подачей. При шлифовании с продольной подачей весь (или почти весь) припуск снимают за один проход круга. Последний правят ступенькой или на конус. При шлифовании с поперечной подачей заготовке сообщают медленное вращение. Круг врезается в заготовку с увеличенной подачей на всю (или почти всю) величину припуска и за время одного оборота заготовки снимается весь припуск. Схема обработки аналогична врезному шлифованию периферией круга. При многокруговом наружном шлифовании одной или нескольких заготовок подача круга осуществляется перпендикулярно к оси заготовки или под некоторым углом к ней. Выбор способа шлифования определяется типом производства, конструкцией детали, величиной припуска и требованиями к точности и качеству обработки.

По интенсивности съема припуска все операции круглого наружного шлифования подразделяются на обдирочное, предварительное и тонкое шлифование. Обдирочное шлифование применяют для удаления с заготовок дефектного слоя (толщиной более 1 мм на диаметр) после литья, ковки. штамповки, прокатки. Скорость круга vK = 35/60 м/с и более; точность обработки 8—9-го квалитета, шероховатость обработанной поверхности Ra = 2,5/5 мкм. Предварительное шлифование выполняют после токарной обработки, но перед термической обработкой заготовки. Скорость круга yK=40/60 м/с; точность обработки 6—9-го квалитета, Ra = 1,2 / 2,5 мкм. Окончательное шлифование производят после термической обработки заготовки при vK = 35 / 40 м/с. Точность обработки ! 5—6-го квалитета; Ra = 0,2/ 1,2 мкм. Тонкое шлифование (припуск 0,05—0,1 мм на диаметр) предназначено для обеспечения малой шероховатости поверхности (Ra — 0,025 / 0,1 мкм). В индивидуальном производстве шлифование выполняют обычно за одну операцию, в серийном и массовом — за одну, две и более операций (в зависимости от величины припуска, требований к точности и качеству поверхности). Режимы шлифования приводятся в справочниках. Установка и крепление заготовок на станке. Для установки

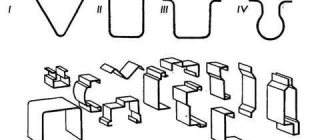

и зажима заготовок при круглом наружном шлифовании используют различные патроны и оправки, поводковые и другие приспособления. Установка заготовки 2 (рис. 13.24) в невращающихся переднем 6 и заднем 3 центрах исключает влияние на точность обработки (кругом 1) подшипников и шпинделя. Центр 6 установлен в коническом отверстии шпинделя 5 передней бабки, а центр 3—в коническом отверстии пиноли 10 задней бабки. Вращение заготовке передается от электродвигателя через шкив 7 клиноременной передачи посредством поводкового диска 4, пальца 8 и хомутика 9. Размеры применяемых центров стандартизованы (их различают по номерам). На торцах заготовки выполняют центровые отверстия (рис. 13.25). Конические поверхности этих отверстий сопрягаются с коническими поверхностями центров 3 и 6. Угол при вершине конуса центрового отверстия обычно равен 60° (рис. 13.25, а). В ряде случаев для предохранения основной посадочной поверхности от повреждений выполняют предохранительный конусе углом 120° (рис. 13.25, б). При повышенных требованиях к точности обработки выполняют цилиндрическую предохранительную выточку (рис. 13.25, в). Для снижения погрешности обработки, повышения точности установки заготовки применяют центровые отверстия с криволинейной образующей (рис. 13.25,2) и сферические отверстия (рис. 13.25, д). Заготовки, имеющие на торце отверстия или выточки диаметром более 15 мм, обрабатывают в грибковых центрах. class=»aligncenter» width=»1362″ height=»1097″|fcw3qayjh5a| src=»https://mgplm.org/_pu/1/00642539.jpg» class=»aligncenter» width=»791″ height=»828″[/img] отверстия смазывают для уменьшения трения центров с заготовкой. Длина выступающей части заднего центра должна превышать на 10—12 мм высоту шлифовального круга для обеспечения свободного его выхода из контакта с заготовкой в момент реверсирования продольного перемещения стола. Тяжелые детали и детали с отверстиями, имеющие узкие центровочные фаски, обрабатывают на вращающихся центрах. Заготовки с отверстиями шлифуют на оправках. Конструкции оправок разнообразны. По способу крепления на станке оправки подразделяют на центровые (рис. 13.26, а, б, в) и консольные (рис. 13.26, г, д); по способу установки заготовки — на жесткие (рис. 13,26, а, д, е) и разжимные (рис. 13.26, б, в, г). Центровые отверстия оправок должны быть точно обработаны и закалены. Разжимные оправки применяют при обработке тонкостенных заготовок. У цанговых оправок (рис. 13.26, в) цанга 2 с продольными прорезями, перемещаясь гайкой 5 по конусу 3, упруго разжимается и крепит заготовку 4. Штифт препятствует ее повороту, а гайка 1 служит для снятия заготовки. Консольная шариковая оправка (рис. 13.26, г) предназначена для установки и закрепления коротких заготовок. На них можно зажимать заготовки с разницей в диаметре 5 мкм. Под действием винта 5 сепаратор перемещается и шарики раздвигаются, центрируя заготовку и одновременно поджимая ее к осевому упору, К разжимным относятся оправки с гидравлическим или гидропластовым зажимом (рис. 13.27). Зажим заготовки происходит вследствие деформации тонкостенного цилиндра, находящегося под равномерным давлением. На корпус напрессована втулка 2 и центрирующая втулка 4, зафиксированная винтом 6. Между корпусом и втулкой залит гидропласт 5. Усилие зажима передается плунжером 3 через винт 1. Передача крутящего момента от планшайбы станка к оправкам с заготовками осуществляется различными поводками, хомутиками и патронами (рис. 13.28), в том числе самоцентрирующими трехкулачковыми, мембранными и т. д. Использование патронов с самозажимающимися кулачками сокращает время закрепления заготовок. При закреплении оправки с заготовкой в центрах (рис. 13.28, г) (положение //) зажимные кулачки 3, перемещаясь в радиальном направлении по прорези, поворачи-

ваются на оси 4 и сжимают пружины 2 и 5. Головка 1 также занимает равновесное положение, так как она может перемещаться по торцовой поверхности патрона в пределах зазоров между отверстиями и болтами 7. В свободном состоянии (положение /) равновесное состояние головки 1 обеспечивается плоскими пружинами 6. Установка заготовок с отверстием в мембранных патронах обеспечивает высокую точность обработки (рис. 13.29). Заготовку 6 устанавливают на кулачки 5, закрепленные на мембранном диске 4, соединенном с планшайбой 3 на шпинделе 2 станка. При движении штока / (связанного с гидро- или пневмоцилиндром) справа налево диск 4 прогибается. Это приводит к сближению кулачков к центру, что обеспечивает установку заготовки по отверстию. При перемещении штока в исходное положение кулачки зажимают заготовку по отверстию. При шлифовании длинных заготовок (ходовые винты, штоки гидроцилиндров и т. д.) под действием силы резания возникает прогиб заготовки из-за ее недостаточной жесткости. Для

устранения прогиба применяют один или несколько люнетов — дополнительных опор для шлифуемой заготовки. Конструкции люнетов разнообразны. Корпус 7 (рис. 13.30) регулируемого люнета для круглошлифовального станка устанавливают на его столе /. Колодки 4, 6 служат для восприятия радиальной и касательной составляющей силы резания при поддержке заготовки 5. Колодку 4 подводят к заготовке винтом 3, а колодку 6 — винтом 2 и двухплечим рычагом, расположенным на оси 8. Колодки изготовляют из дерева или цветного металла во избежание повреждения шлифуемой поверхности. Автор — nastia19071991

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зубошлифование

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Содержание

- 1 Процесс

- 2 Оборудование 2.1 Типы плоскошлифовальных станков 2.1.1 Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

- 2.1.2 Вертикально-шпиндельные (шлифовальные) станки

- 2.1.3 Дисковые шлифовальные машины и двухдисковые шлифовальные машины.[3]

- 6.1 Библиография

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Виды инструментов

Шлифовальный круг является основным инструментом для абразивной обработки изделий из металла, камня и дерева. Круг состоит из абразивной основы и минеральной, синтетической или керамической связки. Для обработки может быть использовано как стационарные станки, так и ручной электро- или пневмоинструмент.

При выборе круга необходимо учесть материал связки абразива:

- Шлифовальный круг на керамической связке позволяет обрабатывать твердые сплавы.

- Инструмент на бакелитовой связке применяется для обработки природных камней, гранита, мрамора, бетона и кирпича.

- Круги на вулканитовой связке применяются для финишной полировки металлов.

Вторым широко используемым видом абразивного инструмента является шлифовальная лента. Она может быть использована и для ручной обработки, и в качестве насадки для шлифовальной машины. Лента состоит из бумажной или тканевой основы, на который напыляется слой абразива.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Процесс

Плоское шлифование — самая распространенная из шлифовальных операций. Это процесс чистовой обработки, в котором вращающийся абразивный круг используется для сглаживания плоской поверхности металлических или неметаллических материалов, чтобы придать им более изысканный вид, удаляя оксидный слой и загрязнения с поверхностей обрабатываемых деталей. Это также позволит получить желаемую поверхность для функционального назначения.

Плоскошлифовальный станок состоит из абразивного круга, зажимного приспособления, известного как чак, а также возвратно-поступательный или поворотный стол. Патрон удерживает материал на месте во время обработки. Это можно сделать двумя способами: ферромагнитный детали удерживаются на месте с помощью магнитного зажима, в то время как неферромагнитные и неметаллические детали удерживаются на месте с помощью вакуума или механических средств. А машинные тиски (из ферромагнитного стали или же чугун), размещенный на магнитном патроне, можно использовать для удержания неферромагнитных деталей, если имеется только магнитный патрон.

Факторы, которые следует учитывать при плоском шлифовании, — это материал шлифовального круга и материал обрабатываемой детали.

Типичные материалы заготовок включают чугун и низкоуглеродистую сталь. Эти два материала не забивают шлифовальный круг во время обработки. Другие материалы — алюминий, нержавеющая сталь, латунь и некоторые пластмассы. При шлифовании при высоких температурах материал имеет тенденцию к ослаблению и более склонен к коррозии. Это также может привести к потере магнетизма в материалах, где это применимо.

Шлифовальный круг не ограничен цилиндрической формой и может иметь множество опций, которые могут быть полезны для передачи различной геометрии обрабатываемому объекту. Оператор может править прямые колеса для создания нестандартной геометрии. При шлифовании поверхности предмета следует иметь в виду, что форма круга будет передана материалу предмета как перевернутое изображение.

Искры

это термин, используемый при поиске значений точности и буквально означает «пока искры не погаснут (не больше)». Он заключается в пропускании заготовки под кругом без изменения глубины резания более одного раза, а как правило, многократно. Это гарантирует, что любые несоответствия в станке или заготовке будут устранены.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Определение и назначение шлифования

Обработка шлифованием может быть окончательной операцией или предшествовать полированию. Полировка – технологический процесс отделочной обработки для снижения шероховатости. Придает изделию привлекательный внешний вид. Применяется для декоративной отделки, чистовой обработки поверхностей различного вида и перед металлопокрытием. Шлифовка и полировка придают поверхности детали или изделию гладкость, в некоторых случаях с помощью этих операций устраняют дефекты. Это могут быть неглубокие царапины, риски, остатки шлака или мелкой металлической пыли, следы температурной обработки. От геометрии шероховатости поверхности зависят эксплуатационные показатели машин, станков, приборов. К ним относят:

- надежность соединения с переходными и неподвижными посадками;

- износостойкость;

- контактную жесткость;

- теплопроводность;

- герметичность;

- электропроводность.

Обработка с применением шлифовального оборудования и материалов ведется путем снятия заданного припуска с исправлением погрешностей формы и положения поверхностей, которые шлифуются.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Виды абразивов для шлифовки

Абразивы представляют собой мелкие частицы вещества, применяемые для механической обработки изделий, причем они могут быть как природного, так и искусственного происхождения. Основными характеристиками абразивов для шлифовки являются размер зерна, механическая прочность, микротвердость и хрупкость. Делятся по таким признакам: твердость (мягкие, твердые, сверхтвердые), величина зерна абразива (особо тонкое, тонкое, среднее и крупное). К природным абразивам относят мел, кварц, наждак, гранат, корунд, инфузорную землю, пемзу, полевой шпат, трепел, красный железняк и алмаз.

К материалам искусственного происхождения относят: окиси хрома и циркония;

- двуокиси титана, церия и олова;

- нитриды углерода, алюминия, кремния и бора;

- электрокорунд;

- сплавы бор – углерод – кремний и карбид титана – карбид скандия;

- синтетический алмаз.

Алмазная шлифовка является наиболее качественной по своим абразивным свойствам.

Классификация цветных металлов

Цветные металлы обладают характерным оттенком и высокой пластичностью. Их добыча осуществляется из земной породы, где они находятся в очень небольшом количестве. Обработка цветных металлов затратное по силам и финансам производство, но оно приносит огромную прибыль. Изделия из них обладают уникальными характеристиками, недоступными при их изготовлении из чёрных материалов.

Все цветные металлы делятся на несколько групп по своим свойствам:

- тяжёлые (олово, цинк, свинец);

- лёгкие (титан, литий, натрий, магний);

- малые (сурьма, мышьяк, ртуть, кадмий);

- рассеянные (германий, селен, теллур);

- драгоценные (платина, золото, серебро);

- радиоактивные (плутоний, радий, уран);

- тугоплавкие (ванадий, вольфрам, хром, марганец).

Выбор группы используемых в производстве цветных металлов зависит от желаемых свойств конечного изделия.

Основные свойства

Медь – пластичный металл с хорошей теплопроводностью, но низким уровнем сопротивления электричеству. Обладает золотистым цветом с розовым отливом. Её редко используют самостоятельно, чаще добавляют в сплавы. Применяют металл для изготовления приборов, машин, электрической техники.

Бронза – самый популярный сплав с медью, производится добавлением олова и химических веществ. Полученное сырьё обладает прочностью, гибкостью, пластичностью, его легко ковать и оно с трудом поддаётся износу.

Алюминий – хорошо проводит электричество, относится к пластичным металлам. Обладает серебристым оттенком и малым весом. Непрочный, но стойкий к коррозии. Используется в военном деле, пищевой промышленности и на смежных производствах.

Цинк – довольно хрупкий цветной металл, но стойкий к коррозии и пластичный, если его нагреть до температуры 100–150 ºC. При его помощи создаётся устойчивое к коррозии покрытие на изделиях, а также различные стальные сплавы.

При выборе цветного металла для будущей детали необходимо учитывать его свойства, знать все преимущества и недостатки, а также рассмотреть варианты сплавов. Это позволит создать максимально качественное изделие с заданными характеристиками.