Еще до изобретения колеса человеком, применялись отверстия. В строительстве, изготовлении базовых деталей, на производстве и так далее. Это одна из самых древних «находок» людей. На сегодняшний день сложно представить себе технику без каких-либо отверстий. Их можно встретить как в металлоконструкциях, машиностроении, так и в мельчайших механизмах. Но какие же отверстия бывают? Понятно, что их существует огромное количество. С другой стороны, первое, что приходит в голову – это разделение отверстий на маленькие, средние и большие. Есть множество других классификаций отверстий. Так, давайте рассмотрим их более подробно.

Классификация отверстий по разным признакам

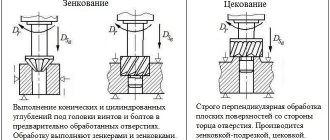

Как уже было сказано, отверстия бывают самых разных форм, размеров, со специальными элементами и без них. К основным видам отверстия относятся – сквозные, соосные и глухие. Каждый из них обладает уникальными чертами и применяется при изготовлении не похожих друг на друга механизмов и деталей. Еще одним параметром, по котором различаются отверстия, является обработка верхней грани (это может быть цековка или зенковка). Для последних верхнюю грань растачивают сверлом с большим диаметром, а во втором специальным приспособлением делается цилиндрическое углубление.

Сверление, зенкерование, развертывание

Сверление

— один из распространенных способов получения глухих и сквозных цилиндрических отверстий в сплошном материале с точностью H12-H13 квалитетов и шероховатостью поверхности Rr20 — Rr80.

Режущим инструментом здесь служит сверло, которое дает возможность получать отверстия в сплошном материале и увеличивать диаметр ранее полученного отверстия (рассверливание). Главное движение при сверлении — вращательное, движение подачи поступательное.

Спиральное сверло (Рис. 65, а) — инструмент цилиндрической формы, на поверхности которого имеются две винтовые канавки, образующие режущие кромки. Сверло состоит из рабочей части и хвостовика, соединенных между собой шейкой. Хвостовик служит для закрепления сверла в патроне или шпинделе станка. Хвостовики бывают конические и цилиндрические.

Рабочая часть сверла выполняет основную работу резания. Режущие кромки образуются пересечением передних поверхностей спиральных канавок с торцевыми поверхностями сверла.

Поперечная кромка (перемычка) образуется пересечением двух задних (торцевых) поверхностей сверла. Наличие ее отрицательно влияет на процесс резания, затрудняя проникновение сверла в металл.

Основным углом, определяющим форму режущей кромки сверла является угол при вершине 2φ. Он оказывает влияние на правильность работы и производительность сверла. Величина угла при вершине сверла 2φ зависит от свойств обрабатываемого материала: например для стали 2φ = 116-120°, а для латуни и алюминиевых сплавов 2φ = 130-140°.

Виды отверстий по способам обработки

В зависимости от способа обработки, все отверстия подразделяются на:

- Крепежные отверстия – для болтов, шпилек, заклепок и других аналогичных деталей. Квалитет таких отверстий около 11-12. Изготавливаются на специальном сверлильном оборудовании;

- Гладкие или ступенчатые отверстия – для вращающих элементов в установках, механизмах и крупной спецтехнике. Могут быть сделаны как на сверлильном оборудовании, так и на токарном. При этом используются методы растачивания, зенкерования, развертывания и другие.

Обратите внимание, что все приведенные выше способы обработки позволяют добиться разной тонкости поверхностей, к примеру, это могут быть:

- Глубокие отверстия – соотношение длины к диаметру от пяти и выше.

- Ответственные отверстия – квалитет не ниже 7 (нужны для корпусных деталей машин).

- Фасонные отверстия – изготавливаются специальными инструментами с режущей частью.

- Профильные отверстия – изготавливаются методом долбления, протягивания или же посредством прошивания на спецоборудовании.

Мы разобрали основные виды отверстий, используемых в механизмах и деталей спецтехники. Без них не обходится ни одно современное оборудование. Но для создания таких отверстия необходим особый подход.

Общее о сверлении древесины и древесных материалов

Сверление — процесс механической обработки деталей из древесины и древесных материалов (ДВП, МДФ, ДСП, ЛДСП, ОСБ). Результат сверления — образование сквозных и несквозных отверстий, а также гнезд цилиндрической формы.

Сверление не относится к базовым способам резания древесины и древесных материалов, например, таким, как пиление или фрезерование, но достаточно широко распространено. Особенно широко сверление применяется при производстве корпусной мебели, в частности для образования отверстий или гнезд для соединения деталей.

Сверление является частным случаем создания отверстий в деталях из древесины и древесных материалов. Отверстия прямоугольной, конической и иной отличной от цилиндрической формы производятся фрезерованием, но это уже тема другой статьи.

Сверление в древесине и древесных материалах производится при помощи деревообрабатывающего инструмента специальной конструкции, называемого «сверло». Сверление может производится вручную (бур, электродрель) или на специализированных сверлильных или сверлильно-присадочных станках.

Процесс сверления древесины и древесных материалов

Сверление отверстий в древесине и древесных материалах, независимо от типа прилагаемого усилия, может быть выполнено двумя способами:

- сверло вращается и подается на заготовку, которая закреплена на базе;

- сверло вращается, заготовка подается на сверло вместе с базой.

Сверление древесины — это сложное резание, сочетающее в той или иной степени продольное, поперечное и торцевое резание. Доля того или иного вида резания зависит от направления сверления по отношению к направлению волокон древесины и формы режущей части сверла. При сверлении режут торцевые режущие кромки.

Траектории относительного движения любой точки лезвия т- винтовые линии одного и того же шага, но с разными углами подъема. Процесс сверления отверстий — прерывистый процесс. Резание чередуется с холостым движением сверла или заготовки в исходное положение, что определяет режим работы инструмента.

При помощи сверления при производстве изделий из древесины и древесных материалов получают сквозные и несквозные отверстия различных диаметров и глубины.

Наиболее распространенными инструментами для сверления являются ручные механические и электрические дрели. Такой инструмент, однако, не позволяет сверлить точные отверстия, например, для стяжек мебельных элементов.

Следующим по качеству производимых отверстий в изделиях из древесины и древесных материалов оборудованием является сверлильный станок с одной сверлящей головкой или специальный сверлильно-присадочный станок, который оснащается одним или несколькими блоками с 21-й и более сверлильной головкой в каждом. Обрабатываемая деталь или применяемые инструменты обязательно должны быть жестко закреплены на станке.

Жесткое закрепление дает возможность сверлить отверстия одинаковой глубины строго перпендикулярно поверхности и регулировать глубину сверления. Немаловажен правильный выбор скорости вращения сверла. Отверстия больших диаметров и в твердых породах древесины и древесных материалов сверлятся на пониженных оборотах.

Правила сверления отверстий

Отверстия могут быть просверлены двумя способами: по разметке или кондуктору – метод подбирают, отталкиваясь от количества и качества заготовок. Во время работы мастер должен следовать таким правилам:

- При сквозном сверлении важно учитывать, как деталь закрепляется: если на столе, ее устанавливают на подкладку, чтобы добиться свободного выхода сверла.

- Сверло подводят к заготовке после начала вращения шпинделя. Таким образом обеспечивается относительно низкая нагрузка при касании поверхности заготовки, в противном случае есть риск повреждения режущих кромок инструмента.

- Вращение шпинделя не должно прекращаться, когда сверло находится внутри детали. Несоблюдение данного правило чревато повреждением инструмента.

- Если в процессе работы слышен скрежет, есть вибрации из-за заедания, перекоса, износа сверла, необходимо как можно быстрее вывести сверло из заготовки, затем остановить станок.

- При создании глубоких отверстий (l > 5d, где I – глубина отверстия, мм; d – диаметр отверстия, мм) сверло время от времени выводят из заготовки, чтобы смазать и освободить от стружки. Подобные процедуры позволяют значительно снизить вероятность поломки или слишком быстрого затупления инструмента.

- Отверстия диаметром более 25 мм сверлят в сплошном металле за два перехода с рассверливанием или зенкерованием.

- Сверление осуществляют в соответствии с режимами, зафиксированными в технологических картах, таблицах справочников, либо по рекомендациям мастера/технолога.

- Отверстия в заготовках из стали и вязких материалов делают с применением смазочно-охлаждающих жидкостей. В результате обеспечивается защита инструмента от преждевременного износа и увеличение режимов резания.

Сверление сквозных и глухих отверстий по разметке используют при производстве штучных заготовок и небольших партий, ведь в таком случае изготовление кондукторов оказывается нецелесообразным с финансовой точки зрения. Сверловщик получает заготовки с размеченными контрольными окружностями и центром запланированного отверстия. Либо он сам может делать всю необходимую разметку.

Метод с использованием разметки предполагает предварительное и окончательное сверление. На первом этапе применяют ручную подачу, при этом высверливают небольшое отверстие (d = 0,25). Далее шпиндель и сверло отводят обратно, снимают стружку, сверяют результат с заранее подготовленной разметкой.

Если при изготовлении предварительного отверстия не было допущено ошибок, работу доводят до конца. Если же отверстие сместилось относительно запланированной зоны, необходима корректировка. Для этого узким зубилом прорубают 2-3 канавки с той стороны от центра, в которую будет производиться смещение. Канавки помогут направить сверло в намеченное место. Когда смещение устранено, можно завершать работу.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Другой метод сверления сквозных отверстий предполагает использование кондуктора. Направление режущего инструмента и фиксирование заготовки согласно требованиям технологического процесса может осуществляться при помощи разных кондукторов. Постоянные установочные базы приспособления, кондукторные втулки задают сверлу направление и обеспечивают более высокую точность обработки. В этом случае работник выполняет несколько простых действий: устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя.

Что такое глухое отверстие, почему глухое, как и чем просверлить глухое отверстие?

На мой взгляд, проще определиться в этим понятием в сравнении.

Сквозное отверстие, это отверстие проходящее через всю заготовку насквозь, а вот глухое отверстие, это отверстие которое сверлится на определенную глубину и не более, то есть не проходящее насквозь и не имеющее выхода с другой (противоположной) стороны заготовки, ну или стены.

Конечно же слово «глухое» тут используется не в прямом, а в переносном смысле.

Если проще, глухое, значит отверстие у которого есть ограничение по глубине и нет выхода с обратной стороны.

Если речь о сверлении глухого отверстия в домашних условиях (то есть без сверлильного станка на котором можно задать ограничение глубины сверления), то такие отверстия можно просверлить дрелью, можно перфоратором.

Перед выбором сверла, или бура для перфоратора нужно учитывать в каком материале сверлится отверстие.

Если это дерево, нужны сверла по дереву (перьевые, спиральные и.т.п).

Если металл, то сверла по металлу, если бетон, то нужна как минимум ударная дрель со сверлом у которого победитовый наконечник, а ещё лучше бур с победитовым наконечником и перфоратор (ударная дрель менее слабый инструмент в сравнении с перфоратором).

Можно приобрести к дрели специальную стойку с ограничителем по глубине сверления.

Если стойки нет, то я чаще использую вот такую дрель с ограничителем глубины сверления.

Ограничитель, это по сути «упор» дальше которого сверло не пойдет.

Если нет ни чего (стойки, дрели с ограничителем) то можно использовать «дедовские» варианты.

Например определяемся с глубиной сверления, далее на сверло накручиваем проволоку и желательно мягкую и причем проволока накручивается по часовой стрелки.

Та самая проволока и будет для Вас ориентиром (ну или «маяком»), вместо проволоки можно использовать изоленту.

Любое отверстие под установку дюбеля, например распорного делается «глухим».

Но под некоторые виды дюбелей в некоторых поверхностях нужны сквозные отверстия.

Например сверлите гипсокартон под установку дюбеля-бабочки, или дюбеля Молли, сверлится сквозное отверстие.

В целом глухое отверстие сверлится так:

Делаем разметку на заготовке, или на стене.

Далее керним, иначе сверло может увести в сторону на заходе.

Если это дерево, то накернить можно и шилом.

Если есть ограничитель глубины сверления на дрели, выставляем его в нужное положение.

Дрель держим под прямым углом к поверхности, начинаем сверлить, если того требует ситуация и материал основы, то периодически извлекаем сверло из отверстия, охлаждаем его.

Если речь о бетоне, то лучше использовать перфоратор, сверление производится с ударом.

Если отверстие под установку распорного дюбеля, определитесь с длинной дюбеля плюс несколько мм.

И перфораторы есть с ограничителем глубины сверления.

Процесс похожий, держим перфоратор под прямым углом, периодически извлекаем (но это при необходимости) бур из отверстия, охлаждаем бур, очищаем отверстие.

При сверлении древесины глухое отверстие можно сделать за один прием без извлечения сверла, хотя учитывайте толщину заготовки и глубину сверления.

Сверла для древесины и древесных материалов

Сверла для обработки древесины и древесных материалов имеют различную конструкцию – спиральные, винтовые, перьевые, сверло Форстнера и т.д. Для образования отверстий применяют в основном спиральные сверла.

Спиральные. Самый распространенный вид сверла по древесине и древесным материалам. Производятся варианты для ручного инструмента и сверления на станках. Выпускаются различного диаметра от 3 до 50 мм. Сверла для сквозных отверстий имеют заострённый конец, для глухих — специальную конструкцию наконечника.

Винтовые. Подкатегория спиральных сверел, процесс сверления происходит за счет бурения против роста волокон древесины. Как правило используются для ручного инструмента. Винтовые сверла выпускаются различных диаметров, длин и веса. Конструктивная особенность — наличие винта с резьбой для отвода стружки и наконечника для точной установки инструмента.

Перо. Этот вид сверла наиболее сбалансирован по весу, позволяют работать с большей скоростью, но не обеспечивает высокую точность и качество обработки, поэтому не подходит для чистовых работ.

Сверло Форстнера. Специальный вид свела, предназначенный для выполнения глухих отверстий для установки петель.

Для сверления отверстий в деталях из древесины и древесных материалов обычно используют спиральные или винтовые сверла с конической заточкой, изготовленные из быстрорежущей стали. Их лезвия выполнены в виде винтовых канавок, сбегающих вниз к направляющему острию под определенным углом.

Помимо сверл из быстрорежущей стали, для сверления в деталях особо твердых пород древесины и древесных материалов применяют сверла с твердосплавными напайками, образующими особо износостойкую режущую кромку.

Техника безопасности при сверлении

При сквозном сверлении, вне зависимости от глубины резания, необходимо выполнять такие правила:

- Средние и большие заготовки прочно фиксируются на столе станка или в приспособлениях. Неподвижность изделия небольших размеров в процессе работы обеспечивается при помощи ручных тисочков. Ни в коем случае не допускается удерживание детали руками.

- Запрещается менять, устанавливать инструмент во вращающемся шпинделе, кроме ситуаций, когда в шпинделе предусмотрен безопасный патрон, позволяющий не останавливать станок для произведения такой замены.

- Нельзя перебрасывать ремни с одной ступени шкива на другую, если включен электродвигатель. Подобные действия допустимы лишь при остановленном станке.

- Стружка не может смахиваться со стола руками, даже в рукавицах, ее нельзя просто сдувать. Для очистки рабочей поверхности используют щетки или крючки.

- Не допускается наличие свисающих концов на спецодежде. Рукава застегиваются либо закатываются выше локтя. Волосы специалист в обязательном порядке убирает под головной убор.

- Обработка хрупких материалов может сопровождаться отлетанием стружки, поэтому работник должен защитить лицо специальными очками.

- Во время использования электродрели необходимо носить резиновые перчатки, при этом корпус инструмента заземляется.

И еще одно правило: нельзя отвлекаться во время сверления. Нужно всегда быть уверенным, что руки не находятся под поднятым инструментом даже при неработающем агрегате.