Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Инструментальные стали и их характеристика

Человек, научившись соединять железо и углерод, получил новый материал, открывший новые возможности и получив до этого неизвестные свойства, присущие твердому материалу. Инструментальный вид стали в этом претерпел в виде существенных изменений, дав человеку возможность применять ее новые характеристики. Так, узлы и детали механизмов, подверженные большим механическим нагрузкам, должны быть повышенно износостойкими, прочными. Это подразумевает использование сталей отличных от конструкционных-инструментальных.

Применение инструментальных сталей

Стали такого вида характеризуются наличием в составе углерода. Его критическое содержание обычно около 0,7%. По структуре они могут быть в следующих видах: доэвтеклоидной, ледеберитной, заэвтектоидной.

В составе есть и вторичные карбиды, оказывающие влияние на внутреннюю структуру. Это не относится к сплавам с доэвтеклоидной структурой. Тем не мене, в других видах она есть в обязательном порядке. Они являются продуктом расщепления мартенсита или возникают при эвтектоидных изменениях.

Обширно используются инструментальные стали в народном хозяйстве. Их применяют при выпуске:

- поверхностей штампов для изменения форм деталей при контрастных температурах;

- приспособлений для резки;

- инструментов для измерения;

- оборудования для литейного производства, работающего под давлением.

Для инструментальных сталей в зависимости от области их использования установлены определенные требования. Каждые из них учитываются при производстве, но есть и такие, которые являются общими. В их перечень входят следующие виды показателей:

- высокий процент вязкости. Это особенно существенно для продукции, которая впоследствии при эксплуатации будет подвергаться значительным механическим воздействиям;

- показатель прочности;

- длительный срок эксплуатации;

- высокий коэффициент твердости.

Каждая из существующих марок стали, используемая при деформации на пониженных температурах, должна иметь следующие отличительные характеристики: гладкой, без шероховатостей основной частью, относящейся к рабочей поверхности, возможностью сохранения стабильной формы, отсутствием деформации. Важными являются и текучесть, упругость, достижение их определенного предела.

Тот сорт стали, который используется в процессе изменения форм при помощи технологии повышения температуры (тепловой деформации), должен иметь следующие свойства: повышенный уровень теплопроводимости, невосприимчивость к отпуску, стойкость к предельным изменениям температур. Требования существуют и для тех марок сталей, которые изготавливают специально для производства приспособлений для резки.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

- высокий уровень твердости;

- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Технические требования

Углеродистые инструментальные стали должны соответствовать следующим условиям:

- Легко поддаваться обработке металлорежущим оборудованием.

- Не реагировать на повышенные температуры.

- Сохранять стабильность в случае присоединения и приклеивания к другим деталям в процессе их обработки.

- Хорошо поддаваться обработке при шлифовании.

- Положительно поддаваться прокалке.

- Сохранять пластичность при нагревании.

- Сохранять углерод в составе и минимизировать его выделение.

- Не образовывать трещин в конечном продукте.

Виды инструментальных сталей

Производители инструментальных сталей, предлагают пять видов такого материала для производственной сферы, связанной с изготовлением инструмента.

Термостойкие и вязкие инструментальные стали

К ним относятся заэвтектоидные и доэвтектоидные стали. В их составе показатель углерода должен быть в пределах между минимальными и средними значениями. Обязательно наличие в таких легированных сталях молибдена, атомов вольфрама и хрома.

Особо твердые, вязкие, не теплостойкие стали

Отличительная черта сортов сталей, инструментального типа — небольшой объем содержания легированных веществ и значительно большее количество углерода. Отсюда устойчивость к прокаливанию.

Особо твердые, теплоустойчивые, износоустойчивые инструментальные стали

К этому виду можно отнести быстро режущиеся стали. В них содержится максимальное количество легирующих элементов, кроме того, есть сплавы с ледебуритным составом (содержание углерода три процента).

Износоустойчивые, особо твердые, со средней степенью теплоустойчивости сплавы

Это стали с заэвтеклоидной и ледебуритной композицией. Составляющие 2 – 3 % углерода. Пределы для хрома от 5 – 12 %.

Особо твердые, не теплостойкие виды инструментальных сталей

В составе таких видов сталей с заэвтеклоидной композицией нет легированных веществ или их сравнительно мало. На степень прочности в таком составе оказывает влияние содержание именно углерода. Чем его атомов больше в кристаллической решетке, тем лучше для свойства твердости и крепости. Такой вид материала не пользуется спросом при изготовлении инструмента подверженного при эксплуатации ударам и другим значительным физическим нагрузкам. Этим сплавам присущи минимальная вязкость, большая хрупкость, что уменьшает длительность эксплуатации инструмента.

Согласно характеристике твердости, все виды инструментальных сталей можно разделить на следующие виды:

- содержащие углерод в количестве 0,4 – 0,7 % (повышенное состояние вязкости);

- с наличием углерода 0,7 – 1,5 % (повышенное состояние износоустойчивости и твердости).

Различают сорта стали по видам уровня прокаливания. Поэтому принципу легированные стали делят на три вида:

- увеличенная прокаливаемость (применяемый диаметр для прокаливания от 8 см до 10 см);

- нормальная (диаметр 5 – 8 см);

- уменьшенная (значение находится в пределах 1 см и до 2,5 см).

Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Используется главным образом в машиностроении в качестве материала для производства инструмента по обработке черных и цветных сплавов.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

- Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

- Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

- Способность сопротивляться воздействию абразивного износа.

- Высокая прокаливаемость — свойство сталей термически упрочняться.

- Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

- Инструментальные углеродистые стали ГОСТ 1435-99. Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

- Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%. Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

- Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали. Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

- Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Инструментальные стали и сплавы

Углеродистая режущая сталь. Первым материалом для производства режущего инструмента применяли углеродистую режущую сталь, это материал известен уже давно, хорошо изучен и представляет собой следующие марки стали: У9А, У10А, У12А и У13А, число в которых указывает на десятые доли % углерода в его составе. Материал закаливается до показателя твёрдости 61 — 63 HRC. Механическая прочность режущего инструмента из этого материала достаточно высока, но этот материал имеет минимальный ресурс работы из всех известных инструментальных сталей и сплавов в связи с его низкой теплостойкостью и износостойкостью.

Низколегированные инструментальные стали — это углеродистая инструментальная сталь с невысоким содержанием (до 1%) легирующих добавок, таких как: ванадий, кремний, вольфрам, марганец, хром. Данный режущий материал имеет соответствующую маркировку, например: Х6ВФ, 95ХГСВФ, 9ХС, ХВГ. Указанные марки являются также самыми широкоприменяемыми из этой группы и закалены до твёрдости в 65 HRC. Повышенная износостойкость, по сравнению с обычными углеродистыми сталями, и столь же низкая теплостойкость в 250-350 °С — не позволяет обрабатывать твёрдые материалы и сплавы. Данные характеристики позволяют производить стандартные ручные и машинные инструменты для не отвественных и невысокоточных работ, для обработки материалов на низкой скорости и малых нагрузках. Преимуществом является низкая стоимость изготовления режущего материала из углеродистых и низколегированных углеродистых сталей.

Высоколегированная инструментальная сталь — изготовленная на основе высокоуглеродистой быстрорежущая сталь с содержанием углерода (С) 0,7-1,4% со значительным содержанием карбидов (карбид хрома, карбид молибдена, карбид ванадия, карбид вольфрама) — это значительно повышает теплостойкость материала (до 670 °С), повышает прочность инструмента и износостойкость. Эти характеристики позволяют увеличить скорость обработки в 2-4 раза по сравнению с предыдущими материалами в этой группе (УС и НЛИС). Ниже мы приводим сгруппированный список высоколегированных инструментальных сталей в хронологическом порядке появившихся в инструментальной промышленности с описанием их характеристик:

- Р9 и Р18 — марки быстрорежущей инструментальной стали, которые впервые появились в производстве. Химический состав быстрорежущей стали Р9 — 0,8% углерода, 4% хрома, 9% вольфрама, 2% ванадия. Химический состав быстрорежущей стали Р18 — 0,8% углерода, 4% хрома, 18% вольфрама, 1% ванадия. Обладают одинаково высокой теплостойкостью. Повышенная в 2 раза износостойкость быстрорежущей стали Р18 по сравнению с Р9 из-за более высокого содержания свободных карбидов (примерно в 3 раза). Р18 значительно лучше шлифуется, чем Р9, и меньше «прижигается»*. В виду всех этих преимуществ и положительных качеств уже давно принято считать быстрорежущую сталь Р18 эталоном, в сравнении с которой оценивают другие марки режущего материала этой группы.

- В попытках сократить расход дорогостоящего вольфрама и повысить режущие свойства режущего инструмента учёные и инженеры отечественных НИИ разработали множество марок молибденовых режущих сталей: Р9М4, Р6М5, Р6М3; кобальтовых режущих сталей: Р9К10, Р9К5; ванадиевых режущих сталей: Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5; и быстрорежущих сталей с комбинацией легирующих добавок: Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5. Эти марки быстрорежущих сталей, всего их более 40 видов, подразделяются по производительности и теплостойкости на группы: нормальная, повышенная и высокая: Режущая сталь с нормальной теплостойкостью — это инструментальная сталь с содержанием вольфрама Р9, Р12 и Р18, а также современные их аналоги — Р6М5 (импортный аналог — HSS), Р6М3.

- Режущая сталь с повышенной теплостойкостью — это инструментальная сталь с содержанием 2% молибдена, от 2% до 4% вольфрама с 6% — 8% ванадия или 9% — 10% вольфрама с 4% — 5% ванадия. В эту группу также включены стали с легирующими добавками в виде 5% кобальта, 3,5% — 4% ванадия и ≤ 12% вольфрама. А также стали с 6% — 8% кобальта, 1,5% — 2% ванадия и ≤ 10% вольфрама. Примеры — Р6М5К5 (HSS Co), Р6М5К8, Р9К5.

- Режущая сталь с высокой теплостойкостью — это высоколегированная углеродистая сталь, содержащит ≥ 12% кобальта, ≤ 18% вольфрама и ≤ 3,5% ванадия. В некоторых марках долю вольфрама уменьшают ≤ 14%, путём введения дополнительного количества молибдена.

Это интересно: Резец для токарного станка по металлу, какие бывают: виды (типы), маркировка, обозначение

Все инструменты для работы на станках в основном изготавливают из быстрорежущих сталей. Технологи и руководители металлообрабатывающих организаций обязаны разбираться в марках быстрорежущей стали, их характеристиках и свойствах легирующих добавок, поскольку эти данные позволят им обоснованно подойти к выбору марки быстрорежущей стали, которая будет оптимальной для конкретных условий работы и обрабатываемого материала. Этот выбор можно сделать только на основании технологических и эксплуатационных свойствах, обусловленных легирующими добавками входящими в состав быстрорежущих сталей.

Влияние легирующих добавок кобальта, ванадия, молибдена и вольфрама на свойства быстрорежущей стали

- Вольфрам — является легирующей добавкой и придаёт быстрорежущей стали теплостойкость, повышает износостойкость и значительно повышает твёрдость. Принимаемая за эталон быстрорежущая сталь Р18 с содержанием 18% вольфрама в свободной форме отлично закаливается и шлифуется. Высокая теплостойкость (≤620°С) по отношению углеродистым и низколегированным углеродистым сталям обусловлена высоким содержанием вольфрама. Вольфрам незначительно снижает прочность и теплопроводность. Сталь Р18 менее пластична, чем Р9 и Р12. Высокая карбидная неоднородность (карбидные ликвации у неё несколько больше), поэтому она менее пластична, чем те же Р9 и Р12 и сложнее обрабатывается под давлением в нагретом состоянии.

- Молибден — легирующая добавка для быстрорежущей стали с более выраженными характеристиками, чем у вольфрама. Содержание молибдена в стали снижают в 1,5 раза в сравнении с вольфрамом, сохраняя при этом тот же уровень теплостойкости. Сталь с содержанием молибдена в горячем состоянии более пластична, чем с вольфрамом, её легче обрабатывать на прессовом и кузнечном оборудовании. Кроме этого, молибден значительно повышает теплопроводность (отвод тепла из рабочей зоны). Повышенная прочность в сталях с содержанием молибдена ≤5%. Карбидная неоднородность в сталях с молибденом меньше, увеличивается интервал температур закалки. Минусом является обезуглероживание при нагревании перед закаливанием.

- Ванадий — легирующая добавка для быстрорежущей стали, наделяющая её повышенной твёрдостью (≤ 67 HRC), повышает теплостойкость (≤ 635 °С). Несколько отрицательно воздействует на такие показатели как хрупкость, прочность и теплопроводность. Ванадий в стали ухудшает шлифуемость из склонности этих сталей к прижогам*, которая зависит от концентрации карбидов ванадия, поскольку они имеют малую теплопроводность и твёрже основного состава стали, чем больше ванадия — тем хуже в этом смысле.

- Кобальт — как легирующая добавка в быстрорежущей стали образует в её составе мелкодисперсные интерметаллиды, а не карбиды как с хромом, молибденом, ванадием и вольфрамом, что увеличивает теплостойкость до 670 °С и твёрдость до 65 HRC. Кобальт значительно повышает теплопроводность, превосходя по этому показателю молибден. Быстрорежущая сталь с кобальтом, например Р6М5К5 (импортный аналог — HSS-Co), шлифуется лучше, чем ванадиевые стали. Несмотря на эти положительные характеристики, кобальт снижает прочность и повышает хрупкость, высокая карбидно-интерметаллидная неоднородность. Кроме того, кобальтовые свёрла дороже свёрл Р18 практически на 100%.

Применение режущего инструмента из сталей с повышенной и высокой теплостойкостью рационально только при работе на повышенных скоростях и обработке труднообрабатываемых материалов, посколько только в этом случае можно получить преимущество за счет более быстрой скорости обработки (в 3-4 раза более быстро), чем инструментами из быстрорежущих сталей нормальной теплостойкости. Стали нормальной теплостойкости имеют ряд преимуществ — низкая цена, более высокая прочность, легче обрабатываются. Очень важно учитывать профессионализм и оснащение производственной площадки всем необходимым инструментом для выполнения работ и заточки. В случае, если нарушаются рекомендации по закалке, отпуску, заточке и шлифования, то преимущества таких сталей не будут реализованы, кроме того инструмент будет испорчен (характеристики инструмента станут хуже, чем у инструмента из режущей стали с нормальной теплопроводностью) и возрастут расходы.

Дополнительно режущие свойства стали могут быть повышены добавлением в их состав азота в количестве 0,06% — 0,09%. Маркируется она очень просто, ставится буква А, например: Р6М5 — Р6АМ5 (АР6М5), АР18, АР12. Введение в состав быстрорежущей стали азота повышает на 1-2 HRC твёрдость и увеличивает режущие свойства на 20% — 30%.

Применение технологии порошковой металлургии в производстве режущих инструментов существенно увеличивает свойства быстрорежущих сталей. Процесс заключается в прессовании из порошка, прокатом и в конце процесса — ковка заготовки (упрочнение и придание формы). Данная технология позволяет получить режущую сталь более однородную по своей структуре, уменьшить деформацию при термобработке и улучшить износостойкость инструмента до 2-х раз.

Поскольку вольфрам имеет ограниченные запасы на Земле и при этом процесс получения вольфрама достаточно дорогостоящий, то в мире, как впрочем и в нашей стране, начали разрабатывать безвольфрамовые марки режущей стали, такие как: ЭК-42, ЭК-41, 11М5Ф и тд. Эти марки режущей стали по своим характеристикам аналогичны марке Р6М5.

Относительно недавно появились безуглеродные высоколегиронанные сплавы (дисперсионно-твердеющие ДТС) с содержанием углерода до 0,06%, например: В16М4К16Х4Н2, ЗВ20К20Х4, Р10М5К25, Р18М7К25, Р18МЗК25. Дисперсионное твердение данных сплавов во время закалки и отпуска приводит к повышению твёрдости до 69 HRC и теплостойкости ≤ 720 °С. Имеющие высокую прочность ≤2000 Н/мм2 режущие инструменты, изготовленные из этого материала, используются для работы с труднообрабатываемыми материалами, при это скорость резания возрастает в 1,5-2 раза в сравнении с быстрорежущей сталью Р18. Экономически нецелесообразно инструментами изготовленными из ДТС обрабатывать углеродистые и умеренно легированные конструкционные материалы, поскольку они имеют высокую стоимость и при обработке обычных материалов их свойства проявляются на уровне Р18Ф2 и Р9К5, не более.

Быстрорежущая инструментальная сталь

Быстрорежущих инструментальных сталей от всех выше представленных видов инструментальных стальных сплавов отличает более высокая красностойкость. Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

Этого стало возможным благодаря включению в их химический состав вольфрама или его аналога молибдена. Также на теплостойкость положительно влияет добавление в сталь таких металлов как кобальт, ванадий и хром. Наиболее востребованными марками в машино- и станкостроении являются Р18, Р12, Р6М4 и Р10К5Ф5. Из данной группы инструментальных сталей стоит отметить Р12, т.к. она обладает лучшей технологичностью: более податлива обработке давлением.

Термическая обработка данных стальных сплавов включает в себя закалку при 1250 ºС и многократный низкий отпуск при 350 ºС. Превышение указанных температур крайне нежелательно, т.к. это приводит к резкому снижению механических характеристик, в частности образования хрупкости. Иногда для улучшения коррозионностойких свойств быстрорезы дополнительно обрабатываются паром.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Это интересно: Коррозионностойкая сталь – выбираем качественные марки

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью — способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

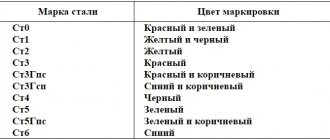

Маркировка инструментальных сталей

Понятие маркировки необходимо для установления сорта инструментальной стали. В ее названии значение имеет каждая буква, цифра.

Система простая. Ключевым символом в знаках является буква «У». Это знак углеродистого содержания.

Его может быть незначительные, десятые части процента. Цифры, которые пишутся после буквенного обозначения говорят от его количестве. Может быть и буква «А». Наличие ее говорит об обозначении высокого уровня качества. Написание буквы «Р» обязательно для быстрорежущих сплавов. Вольфрам является лидирующим веществом. О его содержании и количестве говорят цифры после буквы «Р». Количество других составляющих веществ в быстрорежущих сталях (молибдена, ванадия, кобальта) обозначается значениями, стоящими за их первоначальными буквами в маркировке. Кроме этого, в составе есть и хром. Его количество значительно ниже, но обязательно (не более 4 %).

На наличие в составе углерода указывает цифра, которая почти всегда находится в маркировке перед буквами Х, ХС. Так пишут, если углерода мало, не больше процента, если значение меньше, может не быть обозначения и вовсе. В маркировке после букв, называющих легирующий элемент стоят цифры, указывающие на наличие других элементов, обозначенными целыми долями.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью — способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

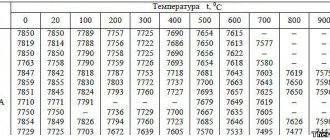

Закаливание, отпуск сплавов для инструментальных сталей

Процентное содержание веществ в инструментальных сталях, основные параметры прописаны в ГОСТе 1435. Соответственно марке инструментальной стали процентное содержание углерода находится в рамках 0,65 — 1,35%

Для изготовления инструмента нужно улучшить свойства инструментальной стали (повысить показатель прочности ). Это достигается процессом отжига. Отжиг сферодизирующего вида используют только для сплавов с заэвтектоидной конституцией. Такой вид термического процесса способствует возникновению цементита зернистой структуры.

Нужный объем зерен достигается технологией охлаждения. Достигается это быстро и процесс поддается корректировке.

Выполняя процесс при 290 градусах, можно достичь лучшую степень твердости (56 — 58 HRC). Также показатели твердости нужны для инструментальной стали в производстве инструментов. Изготовленный из такого материала, он может поддаваться значительным нагрузкам и выдерживать их, эксплуатируясь, длительное время. При изготовлении таких видов инструмента как плашки, инструменты для гравирования, напильники показатели завышены около 63 по требованиям шкалы HRC.

В процессе отпуска, температурные пределы выдерживается в рамках 150 до 200 градусов по Цельсию. Процессом закалки повышается прочность углеродистых сталей. Кроме этого, возникает возможность достичь наилучшего соединения железа с углеродом. Виды такого соединения могут быть следующими:

- карбиды с мартенситом;

- мартенсит.

Инструментальная углеродистая сталь

Данный класс в машиностроении используется как материал для производства режущего инструмента с минимальным габаритным размером не более 13 мм. Причина этого ограничения кроется в их ограниченной прокаливаемости. Более крупные габаритные размеры возможны только если большая часть режущей кромки находится на поверхности (короткие свёрла, зенкера и прочее).

Для большинства режущего инструмента — зенковки, ножовки и фрезы — применяются стали У13, У11 и У10. В случае если стальной сплав работает в условиях сильных ударных воздействий, рекомендуется использовать марки типа и У7. Они обладают большим коэффициентом ударной вязкости и, соответственно, способны выдержать большие динамические нагрузки.

Преимуществом инструментальных сталей приведенного класса является низкая цена, приемлемая податливость резанию в отожжённом состоянии и умеренная твердость. Для повышения их механических свойств применяют разного рода термообработку. Прежде всего, это закалка в соляном растворе или воде при 820 ºС плюс низкий отпуск, главное назначение которого — снятие внутренних напряжений.

Главным недостатком углеродистой инструментальной стали — это узкий диапазон температур закаливания, что усиливает внутренние деформации стали при ее термообработке. По этой причине использование данных сплавов ограничивается инструментом, работающим с низкими скоростями резания и температурами нагрева до 220 ºС.

Инструментальная штамповочная сталь

Обработка металлической продукции, изготавливаемой методом физического изменения формы (деформации) происходит в нагретом или холодном виде. Поэтому штампы для таких производственных процессов классифицируют на холодно и горяче деформированные. Понятно, что при изготовлении штампов различных типов используются инструментальные сплавы различных марок.

Углеродистые стали У 10, У 11, У 12 используют для тонких штампов (ширина до 25 мм) холоднодеформированного вида. Твердость сталей этих типов лежит в рамках от 57 до 59 единиц по HRC, критерий вязкости на высоком уровне, сопротивляемость физическим нагрузкам пластического характера достаточно высокая. Степень прочности позволяет выдерживать возможные силовые воздействия, препятствуя повреждениям при эксплуатации.

Для более объемных приспособлений (объем более 25 мм), подверженных максимальным нагрузкам при применении, используют сплавы с высоким составом хрома (Х9, Х, XGBФ).

Сплавы, применяемые для изготовления конструктивных частей, самих инструментов, узлов, которые в процессе работы подвержены значительным механическим воздействиям, обязаны быть особо вязкими (4ХС4 и 5ХНМ).

Для выполнения таких задач необходимо обеспечить:

- низкое содержание количества углерода в сплаве;

- добавление специальных веществ.

Обязательным условием является обработка высокими температурами всех видов инструментальных сталей.

Поверхности штампов, работающих в условиях высоких температур и с большими механическими усилиями, поддаются серьезным испытаниям. Это предъявляет ряд серьезных требований при выборе сплавов для производства этих штампов:

- стойкость к образованию мелких механических повреждений при перепаде температур (холод и нагрев);

- повышенная степень прогревания и проводимости тепла;

- сопротивление появлению окалины.

Различные требования, соблюдение предписываемых требований обеспечивает получение только качественного материала и его дальнейшее длительное использование.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Марки и химический состав инструментальных сталей по плавочному анализу

| Марка стали | Массовая доля элемента, % | |||||||

| углерода | кремния | марганца | хрома | вольфрама | ванадия | молибдена | никеля | |

| Группа I | ||||||||

| 13Х | 1,25 — 1,40 | 0,10 — 0,40 | 0,15 — 0,45 | 0,40 — 0,70 | — | — | — | — |

| 8ХФ | 0,70 — 0,80 | 0,10 — 0,40 | 0,15 — 0,45 | 0,40 — 0,70 | — | 0,15 — 0,30 | — | — |

| 9ХФ | 0,80 — 0,90 | 0,10 — 0,40 | 0,30 — 0,60 | 0,40 — 0,70 | — | 0,15 — 0,30 | — | — |

| 11ХФ | 1,05 — 1,15 | 0,10 — 0,40 | 0,40 — 0,70 | 0,40 — 0,70 | — | 0,15 — 0,30 | — | — |

| (11Х) | ||||||||

| 9ХФМ | 0,80 — 0,90 | 0,10 — 0,40 | 0,30 — 0,60 | 0,40 — 0,70 | — | 0,15 — 0,30 | 0,15 — 0,25 | — |

| X | 0,95 — 1,10 | 0,10 — 0,40 | 0,15 — 0,45 | 1,30 — 1,65 | — | — | — | — |

| 9X1 | 0,80 — 0,95 | 0,25 — 0,45 | 0,15 — 0,45 | 1,40 — 1,70 | — | — | — | — |

| 12X1 | 1,15 — 1,25 | 0,10 — 0,40 | 0,30 — 0,60 | 1,30 — 1,65 | — | — | — | — |

| (120Х, ЭП430) | ||||||||

| 6ХС | 0,60 — 0,70 | 0,60 — 1,00 | 0,15 — 0,45 | 1,00 — 1,30 | — | — | — | — |

| 9Г2Ф | 0,85 — 0,95 | 0,10 — 0,40 | 1,70 — 2,20 | — | — | 0,10 — 0,30 | — | — |

| 9ХВГ | 0,85 — 0,95 | 0,10 — 0,40 | 0,90 — 1,20 | 0,50 — 0,80 | 0,50 — 0,80 | — | — | — |

| 6ХВГ | 0,55 — 0,70 | 0,10 — 0,40 | 0,90 — 1,20 | 0,50 — 0,80 | 0,50 — 0,80 | — | — | — |

| 9ХС | 0,85 — 0,95 | 1,20 — 1,60 | 0,30 — 0,60 | 0,95 — 1,25 | — | — | — | — |

| В2Ф | 1,05 — 1,22 | 0,10 — 0,40 | 0,15 — 0,45 | 0,20 — 0,40 | 1,60 — 2,00 | 0,15 — 0,30 | — | — |

| ХГС | 0,95 — 1,05 | 0,40 — 0,70 | 0,85 — 1,25 | 1,30 — 1,65 | — | — | — | — |

| 4ХС | 0,35 — 0,45 | 1,20 — 1,60 | 0,15 — 0,45 | 1,30 — 1,60 | — | — | — | — |

| ХВСГФ | 0,95 — 1,05 | 0,65 — 1,00 | 0,60 — 0,90 | 0,60 — 1,10 | 0,50 — 0,80 | 0,05 — 0,15 | — | — |

| ХВГ | 0,90 — 1,05 | 0,10 — 0,40 | 0,80 — 1,10 | 0,90 — 1,20 | 1,20 — 1,60 | — | — | — |

| 6ХВ2С | 0,55 — 0,65 | 0,50 — 0,80 | 0,15 — 0,45 | 1,00 — 1,30 | 2,20 — 2,70 | — | — | — |

| 5ХВ2СФ | 0,45 — 0,55 | 0,80 — 1,10 | 0,15 — 0,45 | 0,90 — 1,20 | 1,80 — 2,30 | 0,15 — 0,30 | — | — |

| 6Х3МФС | 0,55 — 0,62 | 0,35 — 0,65 | 0,20 — 0,60 | 2,60 — 3,30 | — | 0,30 — 0,60 | 0,20 — 0,50 | — |

| (ЭП788) | ||||||||

| 7ХГ2ВМФ | 0,68 — 0,76 | 0,10 — 0,40 | 1,80 — 2,30 | 1,50 — 1,80 | 0,55 — 0,90 | 0,10 — 0,25 | 0,50 — 0,80 | — |

| 9Х5ВФ | 0,85 — 1,00 | 0,10 — 0,40 | 0,15 — 0,45 | 4,50 — 5,50 | 0,80 — 1,20 | 0,15 — 0,30 | — | — |

| 8Х6НФТ | 0,80 — 0,90 | 0,10 — 0,40 | 0,15 — 0,45 | 5,00 — 6,00 | 0,30 — 0,50 | 0,90 — 1,30, титана 0,05 — 0,15 | ||

| (85Х6НФТ) | ||||||||

| 6Х4М2ФС | 0,57 — 0,65 | 0,70 — 1,00 | 0,15 — 0,45 | 3,80 — 4,40 | — | 0,40 — 0,60 | 2,00 — 2,40 | — |

| (ДИ55) | ||||||||

| Х6ВФ | 1,05 — 1,15 | 0,10 — 0,40 | 0,15 — 0,45 | 5,50 — 6,50 | 1,10 — 1,50 | 0,50 — 0,80 | — | — |

| 8Х4В2МФС2 | 0,80 — 0,90 | 1,70 — 2,00 | 0,20 — 0,50 | 4,50 — 5,10 | 1,80 — 2,30 | 1,10 — 1,40 | 0,80 — 1,10 | — |

| (ЭП761) | ||||||||

| 11Х4В2МФ3С2 | 1,05 — 1,15 | 1,40 — 1,80 | 0,20 — 0,50 | 3,50 — 4,20 | 2,00 — 2,70 | 2,30 — 2,80 | 0,30 — 0,50 | Не более 0,40 |

| (ДИ37) | ||||||||

| 6Х6В3МФС | 0,50 — 0,60 | 0,60 — 0,90 | 0,15 — 0,45 | 5,50 — 6,50 | 2,50 — 3,20 | 0,50 — 0,80 | 0,60 — 0,90 | |

| (55Х6В3СМФ, ЭП569) | ||||||||

| Х12 | 2,00 — 2,20 | 0,10 — 0,40 | 0,15 — 0,45 | 11,50 — 13,00 | — | — | — | — |

| Х12МФ | 1,45 — 1,65 | 0,10 — 0,40 | 0,15 — 0,45 | 11,00 — 12,50 | — | 0,15 — 0,30 | 0,40 — 0,60 | — |

| Х12Ф1 | 1,25 — 1,45 | 0,10 — 0,40 | 0,15 — 0,45 | 11,00 — 12,50 | — | 0,70 — 0,90 | — | — |

| Х12ВМФ | 2,00 — 2,20 | 0,10 — 0,40 | 0,15 — 0,45 | 11,00 — 12,50 | 0,50 — 0,80 | 0,15 — 0,30 | 0,60 — 0,90 | — |

| Группа II | ||||||||

| 5ХНМ | 0,50 — 0,60 | 0,10 — 0,40 | 0,50 — 0,80 | 0,50 — 0,80 | — | — | 0,15 — 0,30 | 1,40 — 1,80 |

| 5ХНВ | 0,50 — 0,60 | 0,10 — 0,40 | 0,50 — 0,80 | 0,50 — 0,80 | 0,40 — 0,70 | — | — | 1,40 — 1,80 |

| 5ХНВС | 0,50 — 0,60 | 0,60 — 0,90 | 0,30 — 0,60 | 1,30 — 1,60 | 0,40 — 0,70 | — | — | 0,80 — 1,20 |

| 7X3 | 0,65 — 0,75 | 0,10 — 0,40 | 0,15 — 0,45 | 3,20 — 3,80 | — | — | — | — |

| 8X3 | 0,75 — 0,85 | 0,10 — 0,40 | 0,15 — 0,45 | 3,20 — 3,80 | — | — | — | — |

| 4ХМФС | 0,37 — 0,45 | 0,50 — 0,80 | 0,50 — 0,80 | 1,50 — 1,80 | — | 0,30 — 0,50 | 0,90 — 1,20 | — |

| (40ХСМФ) | ||||||||

| 4ХМНФС | 0,35 — 0,45 | 0,70 — 1,00 | 0,15 — 0,45 | 1,25 — 1,55 | — | 0,35 — 0,50 | 0,65 — 0,85 | 1,20 — 1,60 |

| 3Х2МНФ | 0,27 — 0,33 | 0,10 — 0,40 | 0,30 — 0,60 | 2,00 — 2,50 | — | 0,25 — 0,40 | 0,40 — 0,60 | 1,20 — 1,60 |

| 5Х2МНФ | 0,46 — 0,53 | 0,10 — 0,40 | 0,40 — 0,70 | 1,50 — 2,00 | — | 0,30 — 0,50 | 0,80 — 1,10 | 1,20 — 1,60 |

| (ДИ32) | ||||||||

| 4Х3ВМФ | 0,40 — 0,48 | 0,60 — 0,90 | 0,30 — 0,60 | 2,80 — 3,50 | 0,60 — 1,00 | 0,60 — 0,90 | 0,40 — 0,60 | — |

| (3И2) | ||||||||

| 3Х3М3Ф | 0,27 — 0,34 | 0,10 — 0,40 | 0,20 — 0,50 | 2,80 — 3,50 | — | 0,40 — 0,60 | 2,50 — 3,00 | — |

| 4Х5МФС | 0,32 — 0,40 | 0,90 — 1,20 | 0,20 — 0,50 | 4,50 — 5,50 | — | 0,30 — 0,50 | 1,20 — 1,50 | — |

| 4Х4ВМФС | 0,37 — 0,44 | 0,60 — 1,00 | 0,20 — 0,50 | 3,20 — 4,00 | 0,80 — 1,20 | 0,60 — 0,90 | 1,20 — 1,50 | — |

| (ДИ22) | ||||||||

| 4Х5МФ1С | 0,37 — 0,44 | 0,90 — 1,20 | 0,20 — 0,50 | 4,50 — 5,50 | — | 0,80 — 1,10 | 1,20 — 1,50 | — |

| (ЭП572) | ||||||||

| 4Х5В2ФС | 0,35 — 0,45 | 0,80 — 1,20 | 0,15 — 0,45 | 4,50 — 5,50 | 1,60 — 2,20 | 0,60 — 0,90 | — | — |

| (ЭИ958) | ||||||||

| 4Х2В5МФ | 0,30 — 0,40 | 0,10 — 0,40 | 0,10 — 0,45 | 2,20 — 3,00 | 4,50 — 5,50 | 0,60 — 0,90 | 0,60 — 0,90 | — |

| (ЭИ959) | ||||||||

| 5Х3В3МФС | 0,45 — 0,52 | 0,50 — 0,80 | 0,20 — 0,50 | 2,50 — 3,20 | 3,00 — 3,60 | 1,50 — 1,80 | 0,80 — 1,10 | Ниобия 0,05 — 0,15 |

| (ДИ23) | ||||||||

| 05Х12Н6Д2МФСГТ | 0,01 — 0,08 | 0,60 — 1,20 | 0,20 — 1,20 | 11,50 — 13,50 | — | 0,20 — 0,50 | 0,20 — 0,40, меди 1,40 — 2,20 | 5,50 — 6,50, титана 0,40 — 0,80 |

СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА

К сталям для измерительных инструментов предъявляется комплекс требований, из которых наиболее важными являются: высокая износостойкость, сохранение постоянства линейных размеров и формы при эксплуатации, высокая чистота поверхности (высокая полируемость).

Сталь, обладающая после закалки и низкого отпуска высокой твердостью, с течением времени испытывает превращения (старение), в результате которых изменяются объем и первоначальная форма изделий. Абсолютная величина изменений линейных размеров часто не превышает нескольких микронов, что, однако, может оказаться недопустимым для измерительных инструментов высокого класса точности. Старение вызывает следующие процессы, протекающие как изотермически, так и в зависимости от изменений температуры в пределах климатических колебаний:

1) мартенситного превращения некоторой части остаточного аустенита;

2) уменьшения степени тетрагональности мартенсита и выделения мелкодисперсных карбидных частиц;

3) перераспределения в объеме инструмента и уменьшения остаточных напряжений вследствие частичного перехода упругой деформации в пластическую (релаксация).

Первый процесс увеличивает объем, второй – уменьшает, третий процесс развивается в зависимости от условий распределения напряжений, формы и размеров инструмента и часто уменьшает размеры по наибольшей длине.

Обработка холодом после закалки является эффективным способом, уменьшающим последующее старение.

Для стали ШХ-15 проводят закалку в масле от 840-860°С и отпуск при температуре 150-170°С, 1-2 часа. Перед отпуском для снижения количества остаточного аустенита инструмент охлаждают до температуры, не выше 20-25°С. Это повышает стабильность размеров. Структура представляет собой отпущенный мелкоигольчатый мартенсит с равномерным распределением избыточных карбидов и немного остаточного аустенита (8-15%). Затем проводят обработку холодом, чтобы исключить остаточный аустенит, который может превращаться в мартенсит в процессе эксплуатации и изменять размеры.

Для измерительного инструмента используют стали Х, ХГ, ХВГ после закалки и специального низкого отпуска при 120-130°С с последующей обработкой холодом (до -70°С) для уменьшения количества остаточного аустенита. В ряде случаев рекомендуется шестикратное повторение обработки холодом и отпуска, при этом количество остаточного аустенита уменьшается в несколько раз.

Для изготовления инструмента с высокой твердостью и износостойкостью, а также с незначительной деформацией во время закалки используют стали типа Х12Ф1, 4Х13, Х18 и др.

Средне- и низкоуглеродистые стали 50, 55 и 20 вследствие лучшей пластичности хорошо принимают холодную штамповку (вырубку) при изготовлении инструментов плоской формы. Инструменты из сталей 50 и 55 закаливают с нагревом ТВЧ, а сталь 20 подвергают ХТО (например, цементации), а затем закаливают от 790-810°С в воде или водных растворах. После закалки проводят отпуск при 150-170°С в течение 2-3 ч. Поскольку инструменты из этих сталей получают закаленный слой небольшой толщины, то развитие в нем процесса старения вызывает лишь незначительное относительно размеров всего инструмента изменение размеров. Наличие вязкой сердцевины облегчает правку инструмента.

Вопросы для самоконтроля

1. Какие требования предъявляются к инструментальным материалам?

2. Каковы принципы легирования, роль легирующих элементов инструментальных сталей различного назначения?

3. Каковы режимы термообработки сталей ледебуритного класса?

4. Каковы новые направления в создании быстрорежущих сталей?

5. Каков принцип легирования и термообработки штампов холодного деформирования?

6. Каков принцип легирования и термообработки штампов горячего деформирования?

7. Какие существуют новые способы поверхностного упрочнения сталей для режущего инструмента?

8. Какие требования предъявляются к сталям для производства валков горячей прокатки? Какие упрочняющие покрытия используют для валков и технологического оборудования листопрокатных станов?

9. Какие требования предъявляются к сталям для калиброво-измерительного инструмента? Какова роль легирующих элементов в формировании свойств, технология термической обработки?

10. Какие существуют твердые и сверхтвердые материалы? Каков их состав и свойства?

16. КОНТРОЛЬНЫЕ ЗАДАНИЯ ДЛЯ СТУДЕНТОВ ЗАОЧНОГО ОБУЧЕНИЯ

Вариант № 1

1. Охарактеризуйте понятие – конструкционная прочность. Укажите критерии ее оценки и способы повышения.

2. Рассмотрите цементуемые стали, требования, предъявляемые к ним, условия работы, принципы их создания, области применения, новые направления в их создании.

3. Приведите сведения об антифрикционных материалах, их свойствах, областях применения. Какие появились новые направления в их создании.

4. Предложите материал для режущего инструмента, обладающего красностойкостью до 620°С, экономнолегированного вольфрамом. Рассмотрите роль легирующих элементов, принцип термообработки и современные способы повышения эксплуатационных свойств инструмента из выбранной стали.

5. Рассмотрите принципы легирования сталей для прессформ литья под давлением. Выберите рациональную марку стали для выплавки под давлением деталей из алюминиевого сплава. Обоснуйте режим ее термической обработки.

Вариант № 2

1. Рассмотрите требования, принципы легирования, свойства строительных сталей, области их применения, новые направления в создании высокопрочных сталей.

2. Опишите виды изнашивания. Закономерности изнашивания и пути уменьшения износа. Выберите материалы, устойчивые к ударно-абразивному изнашиванию. Какова роль аустенита в сопротивлении сталей абразивному изнашиванию? Укажите новые направления в повышении сопротивления абразивному изнашиванию.

3. Рассмотрите высоконикелевые пружинные сплавы, их особенности, режимы термообработки и области применения.

4. Приведите сведения о новых твердых сплавах и сверхтвердых материалах. Укажите их отличие от широко применяемых, а также преимущества по сравнению с ними.

5. Приведите данные об экономнолегированных никелем сталей для молотовых штампов, принципах их легирования, роли легирующих элементов, технологии термической и химико-термической обработок (в том числе с использованием источников концентрированной энергии).

Вариант № 3

1. Рассмотрите принципы создания двухфазных сталей для глубокой вытяжки, систему их легирования, роль легирующих элементов, технологию их термической обработки. Укажите их преимущества перед применяющимися для глубокой вытяжки сталями типа 08кп и 08Ю.

2. Предложите материал для сосудов хранения жидкого азота, если от него требуется ударная вязкость при -196°С KCU ³ 1,0 МДж/м2 и экономное легирование никелем.

3. Подберите материал для кольца шарикоподшипника диаметром 2,5 м и сечением 150 мм. Укажите способ его упрочняющей обработки.

4. Приведите сведения на основе патентных и литературных данных за последние годы о сталях для прессового инструмента. Укажите систему легирования, назначение легирующих элементов и новое в технологии термической обработки.

5. Приведите сведения о безвольфрамовых быстрорежущих сталях, а также способах повышения их стойкости.

Вариант № 4

1. Приведите сведения о строительных низколегированных сталях. Укажите принципы их легирования, роль легирующих элементов, технологию их термической обработки и получаемые механические свойства. Рассмотрите преимущества низколегированных сталей в сравнении с углеродистыми. Проанализируйте современные тенденции в их совершенствовании.

2. Рассмотрите роль микролегирования сильными карбидообразующими элементами (ванадий, ниобий, цирконий, титан), а также модифицирования кальцием и редкоземельными элементами в повышении свойств конструкционных улучшаемых сталей.

3. Проведите анализ литературных данных и патентных материалов по легированным азотом конструкционным сталям (состав, структура, свойства). Укажите их преимущества перед сталями, не содержащими азот.

4. Предложите экономичный материал для прессформ литья под давлением заготовок из сплавов на медной основе. Обоснуйте их выбор. Приведите данные о химическом составе, структуре и свойствах.

5. Рассмотрите принципы легирования быстрорежущих сталей повышенной красностойкости. Приведите составы, структуру, свойства и области применения.

Вариант № 5

1. Рассмотрите принципы легирования, роль легирующих элементов, способы упрочнения пружинных сталей общего назначения. Укажите современные направления совершенствования их состава и способов обработки.

2. Проведите анализ литературных данных и патентов (авторских свидетельств) по экономнолегированных марганцем износостойким аустенитным сталям, их химическому составу, роли легирующих элементов, технологии термообработки, свойствам и областям применения.

3. Рассмотрите принцип легирования шарикоподшипниковых сталей. Приведите состав, свойства и режимы обработки, современные тенденции совершенствования их химического состава и технологии упрочнения.

4. Приведите сведения о дисперсионно-твердеющих сталях для инструмента горячего деформирования. Укажите их химический состав, роль легирующих элементов, технологию термообработки, преимущества и недостатки.

5. Предложите материал для фрез, предназначенных для обработки аустенитных жаропрочных сплавов. Обоснуйте выбор. Приведите сведения о выбранном материале (химический состав, структура, свойства, режимы термообработки).

Вариант № 6

1. Приведите сведения об антифрикционных металлических материалах. Укажите их химический состав, принципы легирования, структуру, свойства, области применения, современные направления в их совершенствовании, преимущества и недостатки.

2. Проведите анализ литературных данных и патентов (авторских свидетельств) по износостойким сталям, работающим в условиях ударно-абразивного изнашивания (типа стали 110Г13Л) и определите тенденции в повышении их износостойкости.

3. Рассмотрите принципы легирования автоматных сталей, роль таких элементов, как сера, фосфор, свинец, кальций, селен, теллур, приведите составы таких сталей, их механические свойства, а также обрабатываемость резанием.

4. Предложите материал для пуансонов холодного деформирования, подвергающихся интенсивному изнашиванию и нагреву до 450°С. Обоснуйте выбор. Приведите сведения о выбранном материале (химический состав, структура, свойства, режимы термообработки).

5. Подберите материал для прессовых вставок, работающих при температурах 550-600°С и обладающих повышенной износостойкостью.

Вариант № 7

1. Приведите сведения об арматурных сталях. Укажите принципы их легирования и термообработки, направления их совершенствования. Рассмотрите данные о структуре и свойствах.

2. Предложите и обоснуйте выбор материала для высоконагруженных шестерен, их термическую обработку.

3. Выберите материал для пружин, работающих при температурах до 500°С. Обоснуйте систему его легирования и роль легирующих элементов, а также технологию термообработки и получаемую при этом структуру.

4. Приведите составы и свойства, области применения твердых сплавов на основе карбидов. Укажите современные направления в совершенствовании их составов с целью экономии дорогих и дефицитных элементов.

5. Приведите данные о повышении эксплуатационных свойств быстрорежущих сталей за счет применения обработок с использованием источников концентрированной энергии.

Вариант № 8

1. Приведите сведения о системе легирования, роли легирующих элементов, структуре и свойствах цементуемых сталей, областях их применения, повышении их свойств термообработкой.

2. Приведите данные о роли никеля в улучшаемых конструкционных сталях. Укажите направления создания экономнолегированных никелем сталей, приведите составы, свойства экономнолегированных сталей в сравнении с широко применяемыми никельсодержащими сталями.

3. На основании патентных и литературных данных определите новые направления в создании быстрорежущих сталей. Укажите их составы, технологию их термообработки, структуру и свойства. Сопоставьте последние с широко применяемыми быстрорежущими сталями (например, Р6М5).

4. Сравните свойства сталей для штампов холодного деформирования, содержащих 12 и ~ 6% Cr, их преимущества и недостатки.

5. Рассмотрите применение термодиффузионной обработки поверхности (хромирование, азотирование, борирование и др.) для повышения эксплуатационных свойств штамповых сталей.

Вариант № 9

1. Предложите материал для вала высокооборотного двигателя сечением 150 мм, который должен иметь: s0,2=900 МПа; sВ=1200 МПа; d=12-14%; y=55-60%; KCU=1,0 МДж/м2 и сквозную прокаливаемость.

2. Приведите данные о сталях для глубокой вытяжки, их составе, технологии обработки, структуре и свойствах. Укажите пути создания нестареющих сталей.

3. Проведите анализ литературных данных и патентов (авторских свидетельств) по пружинным сталям. Приведите данные о режимах обработки, структуре, свойствах и областях применения, а также способах повышения усталостной прочности.

4. Рассмотрите принципы легирования штампов горячего деформирования, предназначенных для работы при температурах 700-800°С. Приведите марки, составы, режимы термообработки, свойства.

5. Рассмотрите принципы создания карбидосталей, технологию их производства, структуру, свойства и области применения, преимущества перед обычными инструментальными сталями.

Вариант № 10

1.Приведите данные об азотируемых улучшаемых сталях (составы, структура, свойства). Каковы их преимущества и недостатки по сравнению с цементируемыми сталями.

2. Рассмотрите принципы легирования строительных сталей различных классов прочности. Укажите области их применения.

3. Предложите сталь для особо глубокой вытяжки, обоснуйте свой выбор. Укажите марку, свойства, области применения.

4. Рассмотрите принципы легирования, термообработки сталей для мерительного инструмента.

5. Проведите анализ литературных данных и патентов (авторских свидетельств). Определите современные тенденции в развитии быстрорежущих сталей.

ЛИТЕРАТУРА

1. Арзамасов Б.Н. Материаловедение / Б.Н. Арзамасов, И.И.Сидорин, Г.Ф.Косолапов и др. Под ред. Б.Н. Арзамасова.- М.:Машиностроение, 1986.- 384 с.

2. Лахтин Ю.М. Материаловедение / Ю.М. Лахтин, В.П.Леонтьева.- М.: Машиностроение, 1990.- 526 с.

3. Арзамасов Б.Н. Конструкционные материалы / Б.Н. Арзамасов.- М.: Машиностроение, 1990.- 620 с.

4. Геллер Ю.А. Материаловедение / Ю.А. Геллер, А.Г.Рахштадт.- М.:Металлургия, 1989.- 455 с.

5. Мозберг Р.К. Материаловедение / Р.К. Мозберг.- М.: Высшая школа, 1991.- 448 с.

6. Журавлев В.Н. Машиностроительные стали / В.Н. Журавлев, О.И.Николаева, 1991.- 391 с.

7. Новиков И.И. Теория термической обработки металлов / И.И. Новиков.- М.: Металлургия, 1986.- 485 с.

8. Гольдштейн М.И. Специальные стали / М.И. Гольдштейн, С.В.Грачев, Ю.Г.Векслер.- М.: МИСИС, 1999.- 408 с.

9. Геллер Ю.А. Инструментальные стали / Ю.А. Геллер.- М.: Металлургия, 1983.- 527 с.

10. Малинов Л.С. Структура и свойства Fe-Cr-Mn-сталей после закалки с предварительным нагревом в межкритическом интервале температур ¤ Л.С.Малинов, А.П.Чейлях ¤¤ Металловедение и термическая обработка металлов.-1990.-№ 6.-с. 45-47.

11. Малинов Л.С. Повышение абразивной износостойкости цементированных сталей 18ХГТ и 12ХН3А ¤ Л.С.Малинов, Е.Л.Малинова, Е.Я.Харланова ¤¤ Металлы.-1993.-№2.-с.108-111.

12. Малинов Л.С. Экономнолегированные марганцем износостойкие стали ¤ Л.С.Малинов ¤¤ Металл и литье Украины.-1997.-№ 8-9.-с.11-14.

13. Малинов Л.С. Повышение свойств цементованных сталей за счет реализации эффекта самозакалки при нагружении, регулировании количества и стабильности аустенита применительно к конкретным условиям ¤ Л.С.Малинов // Металл и литье Украины. – 2002. — №10. – с.10-12.

14. Малинов Л.С. Повышение износостойкости сталей и чугунов за счет получения в их структуре метастабильного аустенита и реализации эффекта самозакалки при нагружении/Л.С. Малинов // Металл и литье Украины.- 2004.- №7, с. 24-28.

15. Чейлях А.П. Экономнолегированные износостойкие чугуны с метастабильным аустенитом /А.П.Чейлях, И.М.Олейник// XI региональная научно-техническая конференция, сварочный факультет: тезисы докладов/ ПГТУ. — Мариуполь, 2004, Т2, с. 72.

16. Чейлях А.П. Экономнолегированные метастабильные сплавы и упрочняющие технологии/ А.П. Чейлях. – Харьков: ННЦ ХФТИ, 2003. – 212с.

17.Гаркунов Д.Н. Долговечность трущихся деталей машин /Д.Н.Гаркунов.- М.: Машиностроение, 1990.–368с.

18. Ляхович Л.С. Специальные стали ¤ Л.С.Ляхович.- М..: Высшая школа, 1985.- 208с.

19. Бернштейн М.Л. Металловедение и термическая обработка ¤М.Л.Бернштейн.- М.: Металлургия, 1983.- 327с.-т.2.

20. Рахштадт А.Г. Пружинные стали и сплавы ¤ А.Г.Рахштадт.- М.: Металлургия, 1982.- 400с.

21. Большаков В.И. Термическая обработка строительной стали повышенной прочности ¤ В.И. Большаков, К.Ф. Стародубов, М.А. Тылкин.- М.: Металлургия, 1977.- 200с.

22. Тормозные устройства. Справочник / Под ред. М.П.Александрова. – М.: Машиностроение, 1985. — 311 с.

23. Ефименко С.П. Структура и свойства высокоазотистых сталей / С.П. Ефименко // Металлы.- 1992.- № 1.- С.119-127.

24. Костина М.В. Особенности сталей, легированных азотом / М.В. Костина, О.А. Банных, В.М. Блинов // МиТОМ.- 2000.- № 12.- С. 3-6.

25. Позняк Л.А.Штамповые стали ¤ Л.А.Позняк, Ю.М. Скрынченко, С.И. Тишаев.- М.: Металлургия, 1980.- 243 с.

26. Безпрозванных А.В. Свойства штамповых сталей с пониженным содержанием вольфрама / А.В. Безпрозванных, Г.А. Воробьёва // МиТОМ.-1988, №7.- С.20-23.

27. Борисов И.А. Влияние перегрева на механические свойства валковых и штамповой сталей/ Борисов И.А.// Металловедение и термическая обработка металлов.-2001, №8.-С.5-8.

28. Куниловский В.В. Литые штампы для горячего объемного деформирования ¤ В.В. Куниловский, В.К.Крутиков.- Л.: Машиностроение. Ленингр. отд-ние, 1987.- 126 с.