Опубликовано 14 Июн 2015 Рубрика: Механика |

Максимальная сила сжатия или растяжения пружины не зависит от количества рабочих витков! Это означает, что если взять, например, цилиндрическую пружину сжатия, а затем разрезать её на две неравные по высоте части, то максимальное усилие при полном сжатии…

…обеих образовавшихся пружин будет одинаковым. Более того – максимальная сила останется такой же, как у исходной пружины!

В чем же тогда различие между тремя рассмотренными выше пружинами? Ответ на этот вопрос – в высотных размерах и жесткостях.

Меньшая пружина самая жесткая. У нее самый малый ход от свободного состояния до полного сжатия. Исходная пружина (до разделения) – самая мягкая. У нее самый большой ход.

Жесткость пружины (C) является ключевым параметром, определяющим силу сжатия или растяжения (Fi) при определенной величине деформации (L0— Li):

Fi=C*(L0— Li)

В свою очередь сама жесткость пружины (C) зависит только от жесткости одного витка (C1) и числа рабочих витков (N):

C=C1/N

Обратите внимание – жесткость одного витка всегда больше жесткости всей пружины! Причем, чем больше в пружине витков, тем она мягче.

Элементы теории и метод эксперимента

Большинство веществ в твердом состоянии имеют кристаллическую структуру. Атомы таких тел расположены в определенном порядке, который простирается на многие межмолекулярные расстояния, т.е. наблюдается «дальний порядок». Такие тела сопротивляются любому деформированию. Следовательно, внешние силы должны совершать работу как в случае изменения объема твердого тела, так и при изменении формы твердого тела, без изменения его объема. В этом случае закон Паскаля несправедлив – передаваемое твердым телом давление различно в разных направлениях. Давления, возникающие в твердом теле при его деформации, называются упругими напряжениями τ и определяются отношением

\tau=\frac {F}{S}

F – деформирующая сила,

S – площадь поперечного сечения.

Простейшим видом деформации твердого тела является простое растяжение. Оно возникает в тонком стержне, один из концов которого закреплен, а к другому приложена сила F, стремящаяся растянуть стержень. При простом растяжении все элементы объема тела деформируются одинаковым образом.

Благодаря большой сопротивляемости твердых тел испытываемые ими деформации обычно невелики. Малыми являются величины относительного удлинения твердого тела

\epsilon=\frac{\triangle}{l_0}

ℓ0-длина стержня до деформации;

Δ — удлинение стержня.

Для простого растяжения закон Гука записывается в следующем виде

\tau=E \epsilon

Формула 1

Модуль Юнга E характеризует упругие свойства материала твердого тела и имеет размерность давления. Однако эта характеристика не является полной. При продольном растяжении происходит сокращение его поперечных размеров: удлиняясь, стержень становится более тонким.

Отношение относительного поперечного сжатия стержня к его относительному удлинению есть характерная для каждого данного материала величина, которую называют коэффициентом Пуассона (μ).

Деформации, при которых меняется только форма, но не объем тела, называются сдвигом. Рассмотрим деформацию сдвига на примере бруска, закрепленного на некоторой поверхности. Ее проще осуществить, если приложить силы, касательные к поверхности бруска. Под действием этих сил произойдет сдвиг верхней грани относительно нижней грани (см. рис. 1). Угол сдвига γ при малых деформациях является малой величиной, поэтому высота параллелепипеда не изменится и, следовательно, не изменится объем. Относительный сдвиг определяется следующим отношением и при малых углах численно равен углу сдвига, выраженному в радианах.

\frac{\triangle}{a}=tg \gamma

Закон Гука для чистого сдвига имеет вид

\tau=G \gamma

Формула 2

где G – модуль сдвига.

Модуль сдвига определяется модулем Юнга и коэффициентом Пуассона (3) и выражается в единицах давления. Данный коэффициент должен быть величиной положительной (только при этом условии будет положительной упругая энергия, запасаемая в теле, подвергнутом деформации сдвига).

G=\frac{E}{2(1+\mu)}

Формула 3

Внешние силы, создающие упругую деформацию, совершают некоторую работу, приводящую к накоплению в объеме материала в потенциальной энергии деформации. Удельная потенциальная энергия деформации (потенциальная энергия, отнесенная к единице объема) определяется формулой

u=\frac{1}{2}G \gamma^2

Формула 4

Если по объему материала V касательные напряжения имеют переменное значение, то энергия деформации U в объеме V находится как

U=\int_VudV

Формула 5

Сдвиг прямоугольного бруска представляет собой однородную деформацию. Деформация пружины (см. рис. 2) является деформацией чистого сдвига, но неоднородной. Такая деформация возникает, если, закрепив один конец стержня (проволоки), закрутить его второй конец. При этом различные сечения стержня (проволоки) будут поворачиваться на различные углы относительно закрепленного основания.

Формулу, необходимую для расчета потенциальной энергии, можно получить с помощью выражений (4) и (5). Однако можно поступить иначе.

Рассмотрим отрезок вала длиной dz , получивший угол закручивания dj от момента Мz. Момент упругих сил возрастает пропорционально углу dj . Поэтому работа этого момента, соответствующая площади графика Мz= f(dφ), равна

dA=\frac{1}{2}M_zd \phi

Формула 6

Следовательно, энергия, накопленная в элементе стержня, dU=dA. Определив момент упругих сил, и интегрируя выражение (6), получаем формулу

U=\frac{M^2_z l}{G \pi r^4}

Формула 7

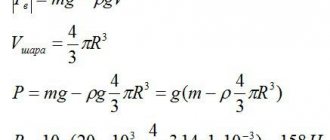

Применим полученное выражение для пружины из N витков диаметром D (см. рис. 2). Момент упругих сил Мz=F·D/2; длина пружины ℓ=πDN. Потенциальная энергия упругодеформированной пружины

U=\frac{Fx}{2}

Формула 8

Объединив (7) и (8), получим формулу для определения модуля сдвига методом растяжения пружины

G=\frac{8FD^3N}{xd^4}

Формула 9

Если заставить груз колебаться на пружине, то, измеряя период этих колебаний, можно определить модуль сдвига материала пружины. Период слабозатухающих колебаний практически равен периоду свободных колебаний

T=2 \pi \sqrt{\frac{m}{k}}

k — жёсткость пружины

k=\frac {F}{x}

Модуль сдвига в этом случае будет рассчитан по формуле

G=\frac{32\pi NmD^3}{T^2d^4}

Формула 10

Лабораторная установка ФП-19, изображенная на рис. 3, состоит из штатива 1, кронштейна с пружиной 2, кронштейна с фотодатчиком 3, набором сменных грузов 4.

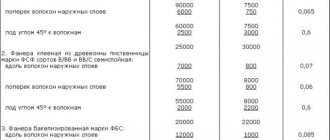

Расчет пружины сжатия из проволоки прямоугольного сечения.

Жесткость пружины из проволоки или прутка прямоугольного сечения при тех же габаритах, что и из круглой проволоки может быть гораздо больше. Соответственно и сила сжатия пружины может быть больше.

Представленная ниже программа является переработанной версией программы расчета цилиндрических пружин из круглой проволоки, подробное описание которой вы найдете, перейдя по ссылке. Прочтите эту статью, и вам проще будет разобраться в алгоритме.

Основным отличием в расчете, как вы уже догадались, является определение жесткости витка (C1), задающей жесткость пружины (C) в целом.

Далее представлены скриншот программы и формулы для цилиндрической стальной пружины из прямоугольной проволоки, у которой поджаты по ¾ витка с каждого конца и опорные поверхности отшлифованы на ¾ длины окружности.

Внимание!!!

После выполнения расчета по программе выполняйте проверку касательных напряжений!!!

4. I=(D1/B)-1

5. При 1/3<H/B<1: Y=5,3942*(H/B)2-0,3572*(H/B)+0,5272

При 1<H/B<2: Y=5,4962*(H/B)(-1.715)

При 2<H/B<6: Y=3,9286*(H/B)(-1.2339)

6. При H<B: C1=(78500*H4)/(Y*(D1— B)3)

При H>B: C1=(78500*B4)/(Y*(D1— B)3)

8. Tnom=1,25*(F2/C1)+H

9. Tmax=π*(D1— B)*tg (10°)

11. S3=T— H

12. F3=C1*S3

14. Nрасч=(L2— H)/(H+F3/C1— F2/C1)

16. C=C1/N

17. L0=N*T+H

18. L3=N*H+H

19. F2=C*L0— C*L2

21. F1=C*L0— C*L1

22. N1=N+1,5

23. A=arctg (T/(π*(D1— H)))

24. Lразв=π*N1*(D1— H)/cos (A)

25. Q=H*B*Lразв*7,85/106

Порядок выполнения работы

Определение модуля сдвига методом растяжения пружины

- Поднять кронштейн с пружиной так, чтобы кронштейн с фотодатчиком не мешал измерениям. Повесить на пружину груз массой m1. С помощью линейки заметить расположение нижней плоскости груза x1.

- Повесить на пружину груз массой m2 . С помощью линейки заметить расположение нижней плоскости груза x2.

- Определить удлинение пружины x = x1-x2.

- С помощью штангенциркуля измерить диаметр пружины D и диаметр стержня, из которого сделана пружина d.

- Определить модуль сдвига по формуле (9), в которой F = mg – сила, растягивающая пружину, m = m2- m1, N – число витков в пружине.

Определение модуля сдвига с помощью пружинного маятника

- Подвесить одну из исследуемых пружин на кронштейн. Повесить на пружину наборный груз.

- Кронштейн с вертикально подвешенной пружиной закрепить на вертикальной стойке таким образом, чтобы наборный груз, подвешенный к пружине, своей нижней плоскостью совпадал с оптической осью фотодатчика, закрепленного в нижней части стойки (оптическая ось фотодатчика совпадает с рисками на фотодатчике).

- Нажать кнопку «СЕТЬ» блока. При этом должно включиться табло индикации.

- Поднять груз немного вверх и отпустить. При этом груз начинает совершать колебательные движения на пружине. Нажать кнопку «ПУСК», определить значение времени 20 колебаний груза по таймеру.

- Нажать кнопку «СТОП».

- Определить период колебаний груза по формуле:

T=\frac{t}{n}

t – время колебаний;

n – число колебаний.

- Определить модуль сдвига по формуле (10)

Определить относительную погрешность измерений модуля сдвига, проведенных различными методами. Сравнить значения модуля сдвига, полученные экспериментально разными методами, с значениями, приведенными в таблице на установке. Сделать вывод о марке стали, из которой сделана пружина.

Модуль упругости стали

►Модуль упругости стали

►Модуль упругости разных марок стали

►Таблица модулей прочности марок стали

►Модуль упругости для металлов и сплавов

►Упругость сталей

►Предел прочности

При проектировании стальных изделий или элементов конструкций учитывают способность сплава выдерживать разнонаправленные виды нагрузок: ударные, изгибающие, растягивающие, сжимающие. Значение модуля упругости стали, наряду с твердостью и другими характеристиками, показывает стойкость к этим воздействиям.

Например, в железобетонном строительстве используют продольные и поперечные арматурные стержни. В горизонтальной плоскости они подвержены растяжению, а в вертикальной — давлению всей массы конструкции. В местах концентрации напряжений: углы, технологические проемы, лифтовые шахты и лестничные пролеты — размещают большее количество арматуры. Способность бетона впитывать воду служит причиной постоянных изменений сжимающих и растягивающих нагрузок.

Рассмотрим другой пример. В военное время создавалось множество разработок в сфере авиации. Самыми частыми причинами катастроф были возгорания двигателей. Отрываясь от земли, самолет попадает в атмосферные слои с разреженным воздухом и его корпус расширяется, обратный процесс происходит при посадке. Кроме этого, на конструкцию воздействует сопротивление воздушных потоков, давление искривленных слоев воздуха и другие силы. Несмотря на прочность, существующие в то время сплавы не всегда были пригодны для изготовления ответственных деталей, в основном, это приводило к разрывам топливных баков.

В различных видах промышленности из стали изготавливают детали подвижных механизмов: пружины, рессоры. Марки, используемые для таких целей, не склонны к трещинообразованию при постоянно изменяющихся нагрузках.

Модуль упругости разных марок стали

Наибольшей способностью противостоять деформации обладают рессорно-пружинистые стальные сплавы. Эти материалы характеризуются высоким пределом текучести. Величина показывает напряжение, при котором деформация растет без внешних воздействий, например при сгибании и скручивании.

Характеристики упругости стали зависят от легирующих элементов и строения кристаллической решетки. Углерод придает стальному сплаву твердость, однако в высоких концентрациях снижается пластичность и пружинистость. Основные легирующие добавки, повышающие упругие свойства: кремний, марганец, никель, вольфрам.

Нередко, нужных показателей можно достичь лишь с помощью специальных режимов термообработки. Таким образом все фрагменты детали будут иметь единые показатели текучести, а слабые участки будут исключены. В противном случае изделие может надломиться, лопнуть или растрескаться. Марки 60Г и 65Г обладают такими характеристиками, как сопротивление разрыву, вязкость, стойкость к износу, они применяются для изготовления промышленных пружин и музыкальных струн.

В металлургической промышленности создано несколько сотен марок стали с разными модулями упругости. В таблице приведены характеристики популярных сплавов.

Таблица модулей прочности марок стали

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвигаG, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65-72 |

| Дюралюминий | 69-76 |

| Железо, содержание углерода менее 0,08 % | 165-186 |

| Латунь | 88-99 |

| Медь (Cu, 99 %) | 107-110 |

| Никель | 200-210 |

| Олово | 32-38 |

| Свинец | 14-19 |

| Серебро | 78-84 |

| Серый чугун | 110-130 |

| Сталь | 190-210 |

| Стекло | 65-72 |

| Титан | 112-120 |

| Хром | 300-310 |

Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165-180 |

| Сталь 3 | 179-189 |

| Сталь 30 | 194-205 |

| Сталь 45 | 211-223 |

| Сталь 40Х | 240-260 |

| 65Г | 235-275 |

| Х12МФ | 310-320 |

| 9ХС, ХВГ | 275-302 |

| 4Х5МФС | 305-315 |

| 3Х3М3Ф | 285-310 |

| Р6М5 | 305-320 |

| Р9 | 320-330 |

| Р18 | 325-340 |

| Р12МФ5 | 297-310 |

| У7, У8 | 302-315 |

| У9, У10 | 320-330 |

| У11 | 325-340 |

| У12, У13 | 310-315 |