Сведения о производителе координатно-расточного станка 2421

Производитель координатно-расточного станка 2421 Каунасский станкостроительный завод им. Дзержинского, Koordinate.

Станки, выпускаемые Каунасским станкостроительным заводом им. Дзержинского

- 2А430

станок координатно-расточной 280 х 560 - 2421

станок координатно-расточной 250 х 450 - 2431

станок координатно-расточной 320 х 560 - 2431СФ10

станок координатно-расточной 320 х 560

Схема станка 2421. Координатно-расточной. Электрическая принципиальная

Эскиз одной страницы схемы электрической принципиальной станка 2421 приведен на рисунке ниже. Данные схемы будут полезны ремонтному персоналу обслуживающего данные станки.

Скачать бесплатно электрическую схему станка 2421 координатно-расточного в хорошем качестве можно по ссылке расположенной ниже:

Краткое описание узлов координатно-расточного станка 2421

Шпиндельная головка со шпинделем координатно-расточного станка 2421

Шпиндельная головка координатно-расточного станка 2421

Шпиндельная головка представляет собой литую жесткую деталь с внутренними ребрами. Она включает в себя шлицевый вал 6 (рис. 5), расточный шпиндель (рис. 6), устройство механического зажима инструмента, механизм ручного проворота шпинделя, промежуточную рейку 10 (см. рис. 5) и механизм зажима гильзы.

Шпиндель получает вращение от приводного шкива 7, смонтированного на отдельном кронштейне, который закреплен на колонне, через шлицевый вал 6 и крестовую муфту 11. Ручной проворот шпинделя осуществляется ручкой 5 при нажатии ее до сцепления конических колес 4 и 3.

Перемещение гильзы шпинделя и головки осуществляется при помощи реечной пары и пальца 12, соединяющего рейку 10 с гильзой.

Автоматическое отключение подачи шпинделя в крайнем верхнем и нижнем положениях производится микровыключателем, установленным на направляющей рейки, и двумя кулачками, вставленными в рейку. Для ограничения максимального ручного перемещения шпинделя служит окно для пальца 12 в корпусе шпиндельной головки.

Ручное перемещение шпиндельной головки производят при помощи рычагов 7 (см. рис. 3) при отжатой головке. Механическое перемещение головки осуществляют включением механической подачи рукояткой 10.

Механизм зажима инструмента состоит из стержня 1, шомпола 2 (см. рис. 6), кулачковой муфты 9. (см. рис. 5), зубчатой предохранительной муфты 8 и переключателя 13. Для зажима инструмента необходимо переключатель 13 установить в положение „Зажим инструмента». После зажима инструмента переключатель 13 следует установить в рабочее положение.

Механизм зажима гильзы состоит из стержня 2 и винта 1. Управление зажимом производится вращением винта 1 специальным ключом.

Внимание! Не забывайте освободить гильзу шпинделя по окончании фрезерных работ.

Шпиндельная головка снабжена индикаторным устройством для точного измерения заданной глубины расточки

Подшипники шлицевого вала 6 смазываются смазкой „ЦИАТИМ-221″.

Коробка подач координатно-расточного станка 2421

Коробка подач координатно-расточного станка 2421

Коробка подач (рис. 7) вмонтирована в колонну. Она включает в себя механизмы механической подачи, реверса, переключения подач, устройство для включения и выключения механической подачи и ручного перемещения рейки, верньер для тонкой подачи гильзы, механизм выключения подачи на заданной глубине.

Включение и реверсирование механической подачи шпинделя производится нажатием рукоятки 10 (см. рис. 3) вверх или вниз. Переключение подач шпинделя производится рукояткой 18, при помощи которой передвигается толкатель с вилкой, соединенной с блоком шестерен.

Включение подачи осуществляется нажатием на рычаги 7 по направлению от колонны, выключение — нажатием рычагов в противоположном направлении. Ручное перемещение гильзы осуществляется вращением рычагов 7 в нужном направлении. Механизм выключения подачи на заданной глубине включает: кулачок 11 (см. рис. 7), который жестко связан с лимбом 12, определяющим положение шпинделя относительно шпиндельной головки, рычаг 1 выключателя, собачку 2 и два диска 5 и 6. Диск 5 связан с вилкой переключения шестерни 3, а диск 6 — с рукояткой включения и реверсирования механической подачи шпинделя.

При сверлении или растачивании на заданную глубину лимб 12 устанавливают на заданную координату и зажимают гайкой 14 через кольцо 13. Включают механическую подачу шпинделя. На заданной глубине кулачок 11 давит на конец рычага 1, другой конец которого выходит из зацепления с дисками 5 и 6; при этом происходит мгновенное выключение из зацепления шестерни 3, а тем самым выключается и механическая подача шпинделя.

Лимб 12 показывает положение шпинделя относительно шпиндельной головки. Для определения нулевого положения шпиндель опускают вниз до упора. Лимб отжимают при помощи гайки 14, устанавливают перед риской индекса на нуль и зажимают гайкой 14.

Перемещение шпиндельной головки производят при отжатом зажиме. При этом включается зубчатая муфта, выполненная заодно с шестерней 10. Муфту в зацеплении держат пружины 9. При зажиме шпиндельной головки зубчатая муфта отключается.

Смазка всех шестерен картерная, подшипники смазываются разбрызгиванием. Экран указателя уровня масла выведен на правую сторону колонны.

Колонна координатно-расточного станка 2421

В литой жесткой колонне (рис.  размещены коробка подач, механизм зажима шпиндельной головки, грузовой противовес для уравновешивания гильзы со шпинделем, вал главного привода станка.

размещены коробка подач, механизм зажима шпиндельной головки, грузовой противовес для уравновешивания гильзы со шпинделем, вал главного привода станка.

На верхней части колонны закреплены шкивы главного привода с натяжным устройством, а также кронштейн для крепления шкива вращения шпинделя. Натяжение ремня производят винтом 7 натяжного устройства.

При перемещении рукоятки 11 вверх отжимают шпиндельную головку и, вращая рычаги 7 (см. рис. 3), перемещают рейку 14 (см. рис. 5), а вместе с ней и шпиндельную головку.

Грузовой противовес 14 (см. рис.  гильзы со шпинделем подвешен на велосипедной цепи и направляется стержнем 1.

гильзы со шпинделем подвешен на велосипедной цепи и направляется стержнем 1.

Вал главного привода 6 закреплен на двух опорах.

Механизм зажима шпиндельной головки состоит из рукоятки 11, вала 12, игольчатых подшипников, посаженных эксцентрично на валу 12, штоков 16, рычагов 15, 13, 8 и пружин 17. Вращением гаек 18 изменяют величину сжатия пружин 17, и таким образом регулируют усилие зажима шпиндельной головки.

Шпиндельная головка перемещается по прямоугольным направляющим. Прижим направляющих шпиндельной головки к колонне осуществляется подпружиненными подшипниками качения 2. Оси подшипников сидят в каретке 4, подпираемой пружиной 3.

В другой плоскости зазор между направляющими выбирается роликовым клином 10. Регулировка зазора производится винтами, расположенными вверху и внизу клина.

На колонне установлен ограничитель максимальных перемещений шпиндельной головки. Ограничитель выполнен в виде прорези в планке 9, по которой перемещается палец, установленный в шпиндельной головке.

Главный привод

Главный привод (рис. 11) с целью уменьшения вибраций и нагрева станка размещен в электрошкафу, сзади станины. Привод состоит из электродвигателя постоянного тока ПБС-33, плиты, при помощи которой двигатель крепится к электрошкафу, приводного шкива и винта натяжения ремня.

Станина

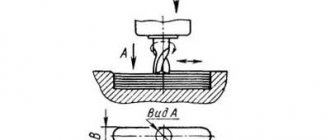

Основанием станка служит литая станина (рис. 9) коробчатой формы с внутренними ребрами жесткости. На задней части станины закреплена колонна. По двух плоским горизонтальным и одной плоской вертикальной направляющим станины на роликах, заключенных в сепараторы, перемещаются салазки. Направляющие качения залиты маслом на 2/3 высоты ролика и защищены стальными лентами 14. Средние направляющие защищены от попадания стружки подпружиненными козырьками.

На станине установлена рейка 6 для перемещения салазок. Рейка защищена телескопическими щитками.

Механизм зажима салазок состоит из двух рычагов 4, пружин 3, вала 7, винтов 1, гаек 2 и рычага 9. Тормозная лента салазок зажата рычагами 4, на которые воздействуют пружины 3. При отжиме салазок усилие от рычага 9 передается на винты 1, которые воздействуют на нижние плечи рычагов 4, сжимают пружины 3 и освобождают тормозные ленты, прекрепленные к салазкам.

В станине смонтированы три виброизолирующие опоры 13 для установки станка по уровню, а также противовес 12 для уравновешивания шпиндельной головки. Направляющими для противовеса служат два стержня 11.

Стол и салазки (рис. 10)

Стол передвигается по двум плоским горизонтальным и одной плоской вертикальной направляющим салазок на роликах, заключенных в сепараторы.

Прижим вертикальных направляющих стола к салазкам и салазок к станине осуществляется при помощи подпружиненных подшипников качения 9, в которые вставлены оси, сидящие на клиньях 4, подпираемых винтом 6 через пружину 5. Усилие прижима регулируют вращением винта 6.

Направляющие залиты маслом и защищены от засорения стружкой, концами стола и подпружиненными козырьками.

Механизм ручного перемещения стола (или салазок) включает в себя маховик 20, вал 23, две промежуточные шестерни 18, 19, винт 8 с винтовой рейкой 7.

Точная ручная установка стола (или салазок) осуществляется при помощи ручки 1 и винтовой пары 2, 3, включение которой производят посредством гайки 21, штока 22, клина 25 и раздвижного кольца 24.

Механизм зажима стола состоит из рукоятки 15, винта 14, рычага 11 и пружины 12. При зажиме стола , действие пружины 12 передается на рычаг 11, который сжимает ленту 10, прикрепленную к столу. Для отжима стола необходимо повернуть рукоятку 15 влево, при этом винт 14 через рычаг 11 сжимает пружину 12 и освобождает ленту 10. Усилие прижима регулируют вращением винта 13.

Грубый отсчет перемещений стола и салазок производят по линейкам, прикрепленным к салазкам и станине.

Для направления защитной ленты 16 направляющих станины в корпус салазок встроены ролики 17.

Отсчетное оптическое устройство станка 2421

Схема оптики расточного станка 2421

На рис. 12 и 13 показаны оптические схемы отсчетных устройств продольного и поперечного перемещения стола. Схемы идентичны, поэтому ниже описывается только одна из них — схема продольного перемещения.

Описание работы. Отсчет координатных перемещений стола станка производится по высокоточным металлическим штриховым шкалам при помощи проекционных оптических устройств. Оптико-механическая система отсчета обеспечивает точность отсчета координатных перемещений стола до 0,001 мм.

На штриховой шкале продольного перемещения нанесено 320 миллиметровых делений, а на штриховой шкале поперечного перемещения — 200 миллиметровых делений.

Лампа осветителя 5 (см. рис. 12) через систему линз, призм и объектив 2 освещает зеркальную поверхность штриховой шкалы 1. Отраженный луч от зеркальной поверхности штриховой шкалы через объектив попадает в проекционный канал. Пройдя проекционный канал, изображение штриха окуляром 3 строится на матовой поверхности экрана 4, увеличенное в 50х.

Таким образом, миллиметровый интервал между двумя штрихами на штриховой шкале будет соответствовать на экране 50 мм.

На экранах отсчетных устройств нанесено одиннадцать биштрихов, которые делят 50-миллиметровый интервал на десять равных частей, соответствующих в действительности 0,1 мм на штриховой шкале.

Соответственно отсчет координатных перемещений с точностью 0,1 мм можно производить непосредственно по экранам. Экраны отсчетных устройств установлены подвижно и при вращении лимбов 1 и 2 (рис. 14) перемещаются в направлении, перпендикулярном изображению штриха. На отсчетных лимбах нанесено по 100 делений. При повороте отсчетного лимба от нулевого деления до сотого экран перемещается на 5 мм, т. е. на расстояние между двумя соседними биштрихами. Так как интервал между двумя соседними биштрихами соответствует в действительности 0,1 мм, то одно деление на лимбе будет соответствовать 0,1:100=0,001, т. е. 0,001 мм.

Пример отсчета координат координатно-расточного станка 2421

Для отсчета целых миллиметровых перемещений с наружной стороны стола и салазок установлены металлические оцифрованные линейки грубого отсчета с подвижными индексами. На рис. 15 показан отсчет при Х= 125,682, У=87,334.

„Сброс на нуль» осуществляется механически, перемещением штриховых шкал. Кнопка перемещения штриховой шкалы продольного перемещения находится на левой торцовой стороне стола под колпачком, а кнопка перемещения штриховой шкалы поперечного перемещения — справа на стенке колонны. Кнопки перемещения штриховых шкал имеют ограничители вращения.

Отсчетные устройства станка снабжены коррекционными устройствами, позволяющими компенсировать погрешности отсчета, возникающие от неточности перемещения направляющих стола и салазок.

Технические характеристики координатно-расточного станка 2421

| Наименование параметра | 2431 | 2421 |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82Е | С | С |

| Наибольший диаметр сверления в стали 45, мм | 14,5 | 10 |

| Наибольший диаметр сверления в чугуне, мм | 12 | |

| Наибольший диаметр рассверливания, мм | 30 | |

| Наибольший диаметр растачивания, мм | 220 | 80 |

| Наибольший диаметр фрезы при фрезеровании, мм | 63 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 50..575 | 100..400 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 280 |

| Стол | ||

| Рабочая поверхность стола, мм | 320 х 560 | 250 х 450 |

| Наибольшее продольное перемещение стола, мм | 400 | 320 |

| Наибольшее поперечное перемещение стола, мм | 250 | 200 |

| Наибольшая масса обрабатываемого изделия, кг | 300 | 150 |

| Число Т- образных пазов на столе | 5 | 3 |

| Количество подач стола | Б/С | — |

| Величина ускоренного перемещения стола, мм/мин | 2000 | — |

| Пределы рабочих подач при фрезеровании, мм/мин | 1..1200 | — |

| Цена деления оптического отсчетного устройства, мм | 0,001 | 0,001 |

| Точность установки координат, мм | 0,002 | 0,002 |

| Шпиндель | ||

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя ручное, мм | 125 | 100 |

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя механическое, мм | 125 | 100 |

| Диаметр передней опоры шпинделя, мм | 60 | |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 400 | 200 |

| Скорость перемещения шпиндельной бабки (головки), мм/мин | 1200 | — |

| Количество скоростей шпинделя | Б/С | Б/С |

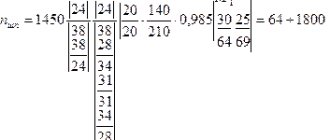

| Частота вращения шпинделя, об/мин | 10..3000 | 135..3000 |

| Количество подач шпинделя | 6 | 3 |

| Внутренний конус шпинделя | Морзе 2 | |

| Наибольший конус закрепляемого инструмента | Морзе 2 | |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Предохранение от перегрузки механизма подач | ||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,02; 0,03; 0,05; 0,08; 0,12; 0,20 | 0,015; 0,03; 0,06 |

| Максимальный момент на шпинделе, Н*м | 52 | 90 |

| Привод | ||

| Количество электродвигателей на станке | 4 | 1 |

| Электродвигатель привода главного движения, кВт (об/мин) | 1,9 (1060), =220В | 2,1 (2200) |

| Привод перемещения стола, кВт | 0,18 (1000), =36В | — |

| Привод перемещения салазок. Мощность, кВт (об/мин) | 0,18 (1000), =36В | — |

| Привод перемещения шпиндельной головки. Мощность, кВт (об/мин) | 0,55 (3000) | — |

| Привод зажима отжима стола, кВт | — | |

| Привод зажима отжима салазок, кВт | — | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | — |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок, мм | 2360 х 1900 х 1580 | 1890 х 1220 х 2220 |

| Масса станка, кг | 2500 | 1885 |

- Координатно-расточной одностоечный станок 2421. Руководство по эксплуатации 2421, 1983

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Паспорт станка 2421. Координатно расточного

Данное руководство «Паспорт станка 2421» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта.

СОДЕРЖАНИЕ

ЧАСТЬ 1

Техническое описание

- Назначение

- Состав, устройство и работа

- Конструкция и особенности станка

- Кинематическая схема станка

- Составные части станка

- Отсчетно оптическое устройство

- Система смазки

- Сведения о приспособлениях

Инструкция по эксплуатации

- Порядок установки

- Распаковка

- Транспортировка

- Фундамент и установка станка

- Монтаж

- Подготовка станка к первоначальному пуску

- Подготовка к работе

- Настройка и наладка станка, Режим работы

- Установка скорости вращения шпинделя

- Установка инструмента

- Настройка на заданную глубину обработки

- Зажим шпиндельной головки и гильзы шпинделя

- Регулирование

- Регулировка механизма зажима стола

- Регулировка механизма зажима салазок

- Регулировка механизма зажима шпиндельной головки

- Замена и регулировка натяжения плоскоременных передач привода главного движения

Паспорт станка

- Общие сведения

- Технические характеристики

- Комплект поставки

- Свидетельство о приемки

- Свидетельство о консервации

- Свидетельство о упаковки

- Сведения о ремонте

- Сведения об изменениях в станке

- Быстроизнашивающиеся детали

ЧАСТЬ 2 Электрооборудование

- Общие сведения

- Описания работы

- Блокировка и защита

- Питание делительных столов

- Указания по монтажу и эксплуатации

- Первоначальный пуск станка

- Указания мер безопастности

- Перечень покупного электрооборудования

- Схемы электрические принципиальные

- Схемы электрические соединений

- Таблица разъемов

- Таблица соединений

Скачать «Паспорт станка 2421» в хорошем качестве можно по ссылке расположенной ниже.