Токарный станок 1И611П, обработку на котором можно выполнять как в патроне, так и в центрах, уже более 50 лет успешно используется на многих промышленных предприятиях. Причинами долголетия и популярности оборудования данной модели стали его надежность, универсальность и высокая точность обработки.

Токарный станок ИЖ 1И611П

Сведения о производителе токарно-винторезного станка 1ИС611В

Изготовитель и разработчик токарного станка модели 1ИС611В — Ижевский станкостроительный завод Ижмаш, основанный в 1807 году.

История станкостроения на Ижевском машиностроительном начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Первой продукцией станкостроительного производства на заводе стал токарный станок с внешней трансмиссией.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали «Удмурт», «Удмурт-2» (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

- 1И611П

— станок токарно-винторезный повышенной точности универсальный, Ø 270 - 1И611ПМФ3

— станок токарный повышенной точности с ЧПУ, Ø 320 - 1ИС611В

— станок токарно-винторезный высокой точности универсальный, Ø 270 - 95-ТВ (95ТВ)

— станок токарно-винторезный, Ø 250 - 95ТС-1 (ИС1-1)

— станок токарно-винторезный повышенной точности универсальный, Ø 250 - 161-А, 161-АМ (Удмурт-2)

— станок токарно-винторезный универсальный, Ø 350 - 250-ИТВ (ИЖ 250-ИТВ)

— станок токарно-винторезный высокой точности универсальный, Ø 300 - 250-ИТП (ИЖ 250-ИТП)

— станок токарно-винторезный повышенной точности универсальный, Ø 300 - 250ИТВМ (ИЖ 250ИТВМ)

— станок токарно-винторезный высокой точности универсальный, Ø 300 - 250ИТВМ.01, 250ИТВМ.03, 250ИТВМ Ф1

— станок токарно-винторезный высокой точности, Ø 300 - 250ИТВМ Ф2

— станок токарный высокой точности с оперативной системой управления ОСУ, Ø 320 - 1711ИФФ3

— станок фрезерный вертикальный с ЧПУ и АСИ, 300 х 230 - 1715ИФФ3

— станок фрезерный горизонтальный с ЧПУ и АСИ, Ø 320 - 1336м

— станок токарно-револьверный, Ø 420, Ижевск, Киев - ИЖ-Т-400 (1623)

— станок токарно-винторезный универсальный, Ø 400 - ИЖ-250

— станок токарно-винторезный универсальный, Ø 250 - ИЖ-250П

— станок токарно-винторезный повышенной точности, Ø 250 - ИТ-42

— станок токарный с ЧПУ, Ø 320 - ТП500Ф3, ТП1000Ф3

— станок токарный с наклонной станиной с ЧПУ, Ø 250, Ø 500

Универсальный токарно-винторезный станок 1ИС611В высокой точности. Назначение и область применения

Станок токарно-винторезный 1ИС611В изготовлен на базе токарно-винторезного станка 1и611п

.

Универсальный токарно-винторезный станок 1ИС611В высокой точности инструментальной группы предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб

Станок 1ИС611В применяется для чистовых и получистовых работ в единичном и мелкосерийном производстве. Станки предназначены для эксплуатации преимущественно в многоэтажных зданиях, а также в подвижных ремонтных мастерских и судах.

Токарно-винторезный станок 1ИС611В обеспечивает:

- Разнообразные токарные работы в центрах, цанговом и кулачковом патронах

- Широкий диапазон чисел оборотов и подач, обеспечивают производительную обработку при хорошем качестве поверхности

- фрезерные работы, а также обработку концевым инструментом, установленным в сверлильном патроне

- наружное и внутреннее шлифование деталей в центрах и патроне

Особенности конструкции станка

- Высокую точность вращения шпинделя обеспечивают опорные подшипники высокого класса точности

- Универсальная коробка подач даёт возможность нарезать все метрические резьбы и распространённые дюймовые и модульные резьбы без смены шестерён на гитаре

- Преселективное управление скоростями шпинделя позволяет подготовить последующее переключение во время работы станка

- Исключается необходимость обслуживания с задней стороны станка, что важно при ограниченных производственных площадях

- Сварной контейнер со встроенным электрооборудованием и емкостью СОЖ

- Объемный стружкосборник, удобное удаление стружки

- Преселективное управление скоростями шпинделя

- Предохранительное устройство от перегрузки механизма подач

- Механизм-верньер для точного отсчета поперечного перемещения суппорта

- фрезерное приспособление, устанавливаемое на поперечной каретке суппорта

- Мнемоническое управление подачами обеспечивается одной рукояткой, направление включения которой совпадает с направлением выбранного перемещения суппорта с резцовой головкой

- Беззазорная фиксация резцовой головки обеспечивает высокую жёсткость и точность установки

- Ходовой винт смазывается автоматически при нарезании резьбы

- Конструкция шпиндельного узла позволяет быстро сменить приводные ремни без разборки узла

- Станина станка изготовлена из хромоникелевого чугуна, направляющие закалены токами высокой частоты и отшлифованы

- Механизм останова, расположенный в фартуке, предохраняет механизмы подач от перегрузок, а также позволяет работать по жёсткому упору при точении

Назначение станка и особенности его конструкции

Несмотря на то, что токарный станок данной модели (полная аббревиатура выглядит так: ИЖ 1И611П), был разработан еще в 60-х годах прошлого века, его технические возможности и сегодня позволяют использовать его для проведения различных, в том числе ответственных, работ по металлу:

- токарных, выполняемых в кулачковых или цанговых патронах, центрах;

- фрезерных;

- по шлифованию наружных и внутренних поверхностей;

- выполняемых концевым инструментом, закрепленным в сверлильном патроне.

Характеристики токарного станка 1И611П позволяют обрабатывать на нем заготовки цилиндрической и конической форм, нарезать резьбу различного типа: метрическую, дюймовую, модульную.

Универсальность и надежность, которыми отличается ИЖ 1И611П, определяются его конструктивными особенностями.

- Резцовая головка фиксируется по беззазорному принципу, что обеспечивает ее исключительную жесткость и, соответственно, высокую точность обработки.

- Для нарезания резьбы (метрической, дюймовой и модульной) с различными параметрами нет необходимости менять шестерни в гитаре станка, что обеспечивает универсальность его коробки подач.

- В конструкции агрегата имеется контейнер сварной конструкции, в котором установлены емкость для охлаждающей жидкости и все электрическое оборудование.

- Система отвода стружки, собираемой в объемный стружкосборник, имеет продуманную конструкцию.

Органы управления станка 1И611П

- В процессе выполнения обработки на токарном станке 1И611П оператор может заранее выбрать скорость вращения шпинделя, которую необходимо использовать на следующем этапе обработки (преселективное управление).

- Фартук 1И611П оснащен механизмом остановки, который защищает коробку подач от перегрузок, а также позволяет выполнять операции точения с использованием жесткого упора.

- Приводные ремни, при помощи которых приводится во вращение шпиндельный узел, можно заменять без его разборки.

- Точное перемещение суппорта в поперечном направлении обеспечивает специальный механизм – верньер.

- На поперечной каретке суппорта может быть установлен механизм, позволяющий выполнять фрезерные работы.

- В тех случаях, когда используется ходовой винт (нарезание резьбы), он смазывается в автоматическом режиме.

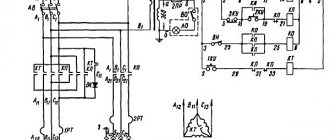

Принципиальная схема станка (нажмите для увеличения)

- Чугун, из которого изготовлена станина 1И611П, имеет специальный состав – хромоникелевый, а ее направляющие тщательно отшлифованы и закалены при помощи токов высокой частоты.

- Управление подачами суппорта, за которое отвечает одна рукоятка, осуществляется по мнемоническому принципу: направление перемещения данного узла совпадает с тем, в какую сторону отклонена ручка управления.

- Для защиты механизма подач от перегрузки в его конструкции предусмотрено специальное предохранительное устройство.

- Конструкция рассматриваемого токарного станка разработана таким образом, что с его тыльной стороны нет никаких узлов, которые необходимо обслуживать. Благодаря такой конструктивной особенности устанавливать станок 1И611П можно даже вплотную к стене.

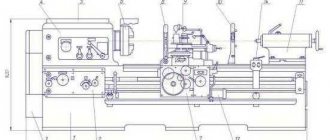

Общий вид токарно-винторезного станка 1ИС611В

Фото токарно-винторезного станка 1ис611в

Фото токарно-винторезного станка 1ис611в

Фото токарно-винторезного станка 1ис611в

Расположение основных узлов токарно-винторезного станка 1ИС611В

Расположение основных узлов станка 1ис611в

Спецификация основных узлов токарно-винторезного станка 1ИС611В

- 1ИС611В.10.000 Станина

- 1ИС611В.17.000 Редуктор

- 1ИС611В.20.000 Бабка передняя

- 1ИС611В.60.000 Суппорт

- 1ИС611В.66.000 Упор продольный

- 1ИС611В.87.000 Зажим цанговый

- 1ИС611В.88.000 Принадлежности

- 1И611П.25.00 Гитара

- 1И611.30.00 Коробка подач

- 1И611П.40.00 Задняя бабка

- 1И611.52.00 Фартук

- 1И611.64.00 Резцедержка задняя

- 1И611П.67.00 Упор поперечный индикаторный

- 1И611.68.00 Упор четырехпозиционный

- 1И611.70А.00 Охлаждение

- 1И611.72.00 Смазка

- 1И611.80.00 Патрон поводковый

- 1И611.86.00 Ограждение к трехкулачковому патрону

- 1И611П.89.000 Ограждение

- 1И611П.90.000 Электрооборудование

Паспорт станка 1И611

Данное руководство по эксплуатации «Паспорт станка 1И611» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации токарно-винторезного станка 1И611.

СОДЕРЖАНИЕ

Назначение и область применения станка

Техническая характеристика

Распаковка и транспортировка станка

Фундамент станка, монтаж и установка

Подготовка станка к первоначальному пуску

Паспорт токарного станка

- Основные данные

- Дополнительные данные

- Привод

- Спецификация основных узлов станка

- Спецификация органов управления •

- Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- Набор зубчатых колес при нарезке резьб прямым включением ходового винта

- Спецификации шарико и роликоподшипников

- Ведомость комплектации принадлежностей

Описание конструкции станка

- Станина

- Тумба

- Редуктор

- Механизм управления

- Передняя бабка

- Гитара

- Коробка подач

- Фартук

- Суппорт

- Задняя бабка

- Конусная линейка

- Охлаждение

- Ограждение

Описание электрооборудования

- Работа схемы

- Защита

- Спецификация покупного электрооборудования

- Спецификация к принципиальной электросхеме

Спецификация к схеме смазки стайка 1П611

- Указания но обслуживанию смазочной системы станка

Первоначальный пуск станка

- Указания по технике безопасности

Наладка станка

- Обслуживание и регулирование станка

- Схема транспортировки станка

- Установочный чертеж

- Общий вид

- Схема органов управления

- Кинематическая схема станка

- Таблица чисел оборотов шпинделя через редуктор и перебор

- Таблица настройки станка для нарезания резьб

- Настройка станка для резьб

- Схема расположения подшипников

- Станина

- Тумба

- Редуктор

- Механизм управления

- Передняя бабка

- Гитара

- Коробка подач

- Фартук

- Суппорт

- Задняя бабка

- Конусная линейка

- Охлаждение

- Ограждение

- Принципиальная электросхема

- Монтажная электросхема

- Схема смазки

- Натяжение ремней

Скачать паспорт токарно-винторезного станка 1И611 в хорошем качестве можно по ссылке расположенной ниже.

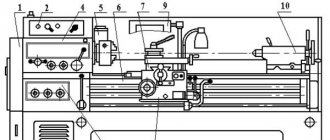

Расположение органов управления токарно-винторезным станком 1ИС611В

Расположение органов управления токарно-винторезным станком 1ис611в

Спецификация органов управления токарно-винторезного станка 1ИС611В

- маховик выбора скоростей шпинделя

- рукоятка переключения подач и резьб

- рукоятка переключения подач и резьб

- рукоятка переключения подач и резьб

- рукоятка переключения трензеля и звена увеличения шага

- рукоятка переключения перебора

- маховик ручной продольной подачи

- рукоятка ручной поперечной подачи

- рукоятка закрепления резцовой головки

- рукоятка включения и выключения ходового винта

- рукоятка фиксации системы охлаждения

- выключатель освещения

- рукоятка перемещения верхних салазок

- рукоятка зажима пиноли

- рукоятка закрепления задней бабки на станине

- рукоятка реверсирования подачи

- маховик перемещения пиноли

- гайка для закрепления задней бабки на станине

- рукоятка пуска и останова

- винт регулирования предохранительного механизма

- кнопка «Стоп общий»

- кнопка включения маслонасоса

- выключатель «Охлаждение»

- выключатель «Сеть»

- рукоятка переключения скоростей шпинделя

Технические характеристики станка 1И611

Технические характеристики станка 1И611 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 1И611. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 1И611

| Величины | ||

| Наибольшая длина обрабатываемого изделия | мм | 500 |

| Высота центров | мм | 135 |

| Наибольший диаметр обрабатываемого прутка в патроне | мм | 25 |

| Наибольший диаметр обрабатываемого прутка в цанге | мм | 16 |

| Наибольший диаметр над суппортом | мм | 145 |

| Наибольший диаметр над станиной | мм | 250 |

| Пределы шагов нарезаемой метрической резьбы | мм | 0,25…0,35 |

| Пределы шагов нарезаемой модульной резьбы | мм | 0,25…1,75 |

| Пределы шагов нарезаемой дюймовой резьбы | ниток/дюйм | 80…7 |

| Диаметр отверстия шпинделя | мм | 26,5 |

| Конус отверстия шпинделя | Морзе №4 | |

| Наибольшее продольное перемещение суппорта | мм | 580 |

| Наибольшее поперечное перемещение суппорта | мм | 150 |

| Количество скоростей шпинделя | 14 | |

| Пределы чисел вращения оборотов шпинделя | об/мин | 33,5…3000 |

| Габаритные размеры станка (ДхШхВ) | мм | 1510х700х1360 |

| Масса станка (без электрооборудования) | кг | 560 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Схема кинематическая токарно-винторезного станка 1ИС611В

Кинематическая схема токарно-винторезного станка 1ис611в

Схема расположения подшипников токарно-винторезного станка 1ис611в

Схема расположения подшипников токарно-винторезного станка 1ис611в

Схема расположения подшипников токарно-винторезного станка 1ис611в

Шпиндель станка 1ИС611В смонтирован на трех подшипниках:

- 13 — задний подшипник № 4-46209Е шариковый радиально-упорный однорядный, класс точности 4, размер 45х85х19

- 14 — задний подшипник № 2-8109 шариковый упорный, класс точности 2, размер 45х65х14

- 15 — передний подшипник № 2-3182112 двухрядный роликовый, класс точности 2, размер 60х95х26 мм

Технические характеристики подшипника № 46209

Подшипник 46209 — это шариковый радиально-упорный однорядный подшипник основного конструктивного исполнения. Предназначен для восприятия обоих типов нагрузок, действующих в узлах механизмов — и радиального, и осевого.

Данный тип очень редко выпускается на лидирующем заводе по производству радиально-упорных подшипников — 3 ГПЗ и только в виде модификации 6-46209Л. Подшипники высоких степеней точности можно купить только с хранения. Также данный тип (той же степени точности) может Вам встретиться производства 20 ГПЗ (Курск) и СПЗ-4 (Самара). Но качество продукции этих заводов не такое хорошее.

Помимо высокоточного оборудования и станков (большая часть которых, к сожалению, уже практически не используятся современной отечественной промышленностью), подшипники данного типа применяются в автотехнике, например данный тип установлен на задний мост грузового автомобиля ЗИЛ-133.

Импортные подшипники этого типа имеют маркировку 7209A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

Размеры и характеристики подшипника 46209 (7209):

- Внутренний диаметр (d): – 45 мм;

- Наружный диаметр (D): – 85 мм;

- Ширина (высота) (Н): – 19 мм;

- Масса: – 0,404 кг;

- Диаметр шарика: – 13,494 мм;

- Количество шариков в подшипнике: – 13 шт.;

- Диаметр борта наружного кольца: – 72,6 мм;

- Диаметр борта внутреннего кольца: – 57,4 мм;

- Грузоподъемность динамическая: – 38,7 кН;

- Грузоподъемность статическая: – 23,1 кН;

- Номинальная частота вращения: – 8500 об/мин.

Схема подшипника 46209 (7209) токарного станка 1ис611в

Технические характеристики подшипника № 8109

Подшипник 8109 — это шариковый упорный подшипник основного конструктивного исполнения и предназначен он для восприятия исключительно осевых нагрузок при небольших оборотах. Одно из колец в подшипниках этого типа имеет внутренний диаметр на 1 мм больше (то, которое устанавливается в корпус), чем другое (монтируется на вал) и их ни в коем случае нельзя путать, в противном случае срок службы всего изделия значительно сократиться.

В Российской Федерации производятся или производились в недавнем прошлом на 20 ГПЗ (КЗУП, Курск), СПЗ-4 (Самара) и ГПЗ-2 (Москва). Если на подшипнике стоит маркировка отличная от маркировки этих заводов (и всемирно известных брендов KOYO, NACHI, FBJ, SKF) — подшипник скорее всего китайский и долго не прослужит.

Применяется достаточно широко в сельскохозяйственной технике, всевозможных машинах и механизмах.

Подшипники импортного производства (а также китайские и ГПЗ-2) имеют обозначение 51109.

Размеры и характеристики подшипника 8109 (51109)

- Внутренний диаметр (d): – 45 мм;

- Наружный диаметр (D): – 65 мм;

- Ширина (высота) (Н): – 14 мм;

- Масса: – 0,148 кг;

- Диаметр шарика: – 7,144 мм;

- Количество шариков в подшипнике: – 22 шт.;

- Грузоподъемность динамическая: – 24,2 кН;

- Номинальная частота вращения: – 4500 об/мин.

Схема подшипника 8109 (51109) сверлильного станка 1ис611в

Технические характеристики подшипника № 4-3182112

Подшипник 3182112 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается несколько модификаций, отличающихся по классу точности и материалу сепаратора. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить подшипники с гарантией качества можно только у официальных представителей ЕПК, которые есть во многих регионах страны, поскольку в подавляющем большинстве других фирм реализуют неликвидные изделия, которые могут работать и хорошо, но чаще нет. Ориентировочная цена новых заводских изделий составляет до 3800 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3012K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 280 евро, они как есть на складах компаний, так и поставляются под заказ.

Размеры и характеристики подшипника 3182112

- Внутренний диаметр (d): – 60 мм;

- Наружный диаметр (D): – 95 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,69 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 48 шт;

- Грузоподъемность динамическая: — 74,5 кН;

- Грузоподъемность статическая: — 108 кН;

- Максимальная номинальная частота вращения: — 10000 об/мин.

Схема подшипника 3182112 токарного станка 1ис611в

Регулировка токарного станка 1ис611в

Регулирование подшипников шпинделя:

Регулирование пошипников шпинделя станка 1ис611в

Регулирование радиального зазора переднего подшипника шпинделя производится следующим образом:

Наружное кольцо подшипника устанавливают в корпус, после чего замеряют внутренний диаметр кольца — Д.

На конусную шейку шпинделя устанавливают внутреннее кольцо подшипника с роликами и натягивают его с помощью втулки с длинным направлением до тех пор, пока размер диаметра по ратинам не достигнет величины Д + (2…3 мкм).

После этого втулку удаляют и фиксируют подшипник гайкой 133.

Регулирование осевого зазора в задних подшипниках производится ганкой 117А через диск 115. Для этого необходимо нажать на передний центр по направлению оси шпинделя и подтянуть гайку 117А и диск 115 до касания с подшипником, сохраняя плавность вращения.

Регулирование натяжения ремней

Регулирование натяжения ремней (фиг. 20) производится следующим образом: ослабить винты, крепящие плиты 017 и 018 к тумбе станка, вращением винта 121 переместить плиты с укрепленным на них редуктором.

Описание конструкции отдельных узлов токарно-винторезного станка 1ИС611В

Станина станка и редуктор

Станина станка жесткой конструкции с дополнительными «П» — образными ребрами устанавливается на монолитной тумбе. Станина имеет две равнобокие призматические и две плоские направляющие. Передняя призма продолжена до левого торца станины и служит базой для установки передней бабки. На передней стороне станины предусмотрена полка для защиты ходового винта от стружки и эмульсии, на ней же устанавливается продольный жесткий упор.

Внутри тумбы станка смонтированы редуктор с главным двигателем, узел смазки и установка для охлаждения. Резервуар для сбора охлаждающей жидкости выполнен в тумбе.

Редуктор

Редуктор установлен в левой части тумбы и представляет собой четырехосную коробку скоростей с приводом от фланцевого электродвигателя. При натяжении ремней редуктор перемещается по плоским направляющим и закрепляется болтами с помощью планок.

Изменение частоты вращения осуществляется преселективным устройством, позволяющим производить выбор необходимой частоты во время работы станка. Это производится посредством маховика, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен.

Переключение скоростей производится следующим образом: предварительно маховиком устанавливают требуемую частоту вращения шпинделя, в нужный момент включение осуществляют с помощью рукоятки в два этапа: вначале рукоятку оттягивают на себя до появления заметного усилия, удерживая рукоятку в этом положении, выжидают, пока не снизится частота вращения шпинделя (не выше 100 об/мин); затем рукоятку оттягивают до отказа, производя, таким образом, включение установленной скорости.

При работе на низких скоростях шпинделя (ниже 100 об/мин.) включение может быть произведено сразу движением рукоятки до отказа. В случае если по каким-либо причинам (остановился двигатель и т. д.) после первой попытки переключение не произошло, необходимо отпустить рукоятку и произвести переключение снова или повторить переключение при нажатии конечного выключателя S3 (рис. 17).

Бабка передняя

Бабка передняя. В середине бабки на гильзе находится шкив. Движение на шпиндель от редуктора передается четырьмя клиновыми ремнями. Шпиндель станка получает 12 скоростей вращения от приемного шкива напрямую через зубчатую муфту и 12 через перебор 1:8. На передней стенке бабки (справа) находится рукоятка переключения шестерен перебора и зубчатой муфты. Управление перебором и зубчатой муфтой сблокировано так, что одновременное их включение невозможно. Чтобы не смять торцы шестерен, переключение перебора на ходу не рекомендуется.

В корпусе передней бабки имеется звено увеличения шага (8:1) и трензель, с которого вращение через гитару передается на коробку подач.

В пределах каждой системы (метрической, дюймовой или модульной) резьбы во всем диапазоне нарезаются без изменения настройки сменных шестерен.

Коробка подач

Коробка подач закрытого типа позволяет нарезать метрические резьбы всех стандартных шагов от 0,2 до 48 мм, дюймовые резьбы — с числом ниток на дюйм от 24 до 0,5, модульные — с модулем от 0,2 до 30 мм и получать подачи в пределах от 0,01 до 3 мм/об. Величина поперечных подач равна половине продольных.

Для нарезания резьб повышенной точности механизм подач позволяет производить прямое соединение ходового винта с гитарой, минуя механизм подач. При этом каждый шаг подбирается только сменными шестернями гитары.

Гитара крепится на левом торце коробки подач. Общее передаточное отношение цепи подач от шпинделя до первого ведущего вала гитары 1:2.

Передаточное отношение гитары 5:8 соответствует настройке на метрическую резьбу. Для нарезания модульных, дюймовых резьб и резьб повышенной точности (минуя механизм коробки подач) на гитаре предусмотрена возможность установки сменных шестерен.

В руководстве приводятся данные для настройки станка на нарезание резьб повышенной точности, а также специальных резьб, не указанных в таблице настройки механизма подач.

Бабка задняя

Бабка задняя жесткой конструкции закрепляется на станине одной рукояткой через эксцентрик и тягу. Усилие зажима регулируется гайками на тяге. Для более надежного зажима предусмотрен дополнительный болт. Для обточки небольших конусов корпус задней бабки может смещаться с линии центров в пределах ±10 мм винтами.

Для выверки осей передней и задней бабок в горизонтальной плоскости необходимо совместить платики на корпусе и поддоне.

Положение пиноли фиксируется рукояткой, установленной в передней части бабки.

Фартук

Фартук закрытого типа обеспечивает получение продольных и поперечных подач суппорта вручную, механически от коробки подач через ходовой валик, а также нарезание резьб при помощи ходового винта.

Фартук имеет четыре муфты, позволяющие осуществить прямую и обратную подачи в продольном и поперечном направлениях. Управление подачей осуществляется одной рукояткой 16 (рис. 6).

Перемещение рукоятки при включении того или иного движения совпадает с направлением перемещения суппорта при левом вращении ходового валика, независимо от направления вращения шпинделя.

Для автоматического отключения подач при перегрузках фартук имеет механизм, который можно регулировать. Для настройки на тяговое усилие 250.. .300 кг винт 20 (рис. 6) завернуть до отказа, затем — вывернуть на 7…8 оборотов и зафиксировать гайкой. Этот же механизм используется и как устройство для автоматического останова суппорта в продольном и поперечном направлениях с точностью ±0,01 мм, независимо от величины подачи. При срабатывании механизма рукоятка 16 автоматически в нейтральное положение не возвращается и ее переключение необходимо произвести вручную. В некоторых случаях работа механизма сопровождается незначительным треском, что не является признаком его неисправности.

Наличие блокировочного устройства исключает возможность одновременного включения ходового винта и ходового валика. С левой стороны фартук имеет маховик для ручного перемещения суппорта. На оси маховика установлен лимб продольных подач с ценой деления 0,1 мм. С правой стороны на зеркале фартука расположена рукоятка для включения гайки ходового винта. Верхнее положение рукоятки соответствует выключенному положению гайки, нижнее — включенному.

Суппорт

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины и поперечное перемещение по направляющим каретки.

Кроме того, верхняя часть суппорта, несущая на себе четырехрезцовую головку, имеет независимое ручное перемещение по направляющим средней поворотной части и может поворачиваться на 70° в сторону рабочего и на 90° — от рабочего.

Осевое усилие винта поперечной подачи воспринимается упорными шарикоподшипниками.

Лимб поперечной подачи имеет цену деления 0,01 мм на радиус, лимб подачи верхней части суппорта выполнен с ценой деления 0,05 мм.

Освещение

Освещение. Сзади, на правом конце каретки, укреплена осветительная арматура. Включение лампочки производится выключателем.

Охлаждение

Охлаждение. Подача охлаждающей жидкости из эмульсионного бака, расположенного в нише правой части тумбы, в рабочую зону инструмента осуществляется электронасосом производительностью 22 л/мин.

Патроны

Патроны. Станок снабжен самоцентрирующим трехкулачковым патроном диаметром 160 мм и поводковым патроном. Быстросъемные патроны устанавливаются на конус шпинделя и прижимаются к фланцу гайками.

Упоры

Упоры. К станку прикладываются продольный и поперечный жесткие упоры, по которым возможна работа с автоматическим выключением подач. Кроме этого, прикладывается поперечный индикаторный упор, позволяющий производить обработку с более высокой точностью за счет устранения влияния зазоров в механизме поперечной подачи.

Рычаг с индикатором установлен с правой стороны каретки поперечного суппорта. Настройка на требуемый диаметр производится перемещением упора в пазу планки, установленной на каретке продольной подачи.

Конусная линейка

(рис. 11). Обработка наружных и внутренних конусов и нарезания конической резьбы на станке без смещения задней бабки может производиться с помощью линейки.

Кронштейн 6 конусной линейки прикреплен к задней части каретки суппорта. Каретка 3 посредством тяги и кронштейна 8, прикрепленного к станине, удерживается неподвижно.

На каретке 5 имеется копирная линейка 4, которая может быть повернута вокруг оси 2 на требуемый угол вращением рукоятки. Линейку охватывает ползушка 1, связанная с телескопическим винтом поперечной подачи.

Во время продольного перемещения каретки по станине ползушка скользит по линейке, перемещая в соответствии с углом ее наклона верхнюю часть суппорта, обеспечивая конусность на обрабатываемом изделии.

К конусной линейке приложено руководство, в котором даны указания об установке на станок.

Разбираемся в конструкции станка

В конструкции токарно-винторезного станка 1И611П выделяют следующие составные элементы.

Передняя бабка

В ее центре находится шкив, посаженный на гильзу. Данный шкив, приводящий во вращение шпиндельный узел, соединяется с редуктором при помощи 4 клиновых ремней. От приемного шкива посредством зубчатой муфты шпиндельный узел получает 12 скоростей вращения, еще 12 ему может сообщаться через перебор. Подключается зубчатая муфта или перебор при помощи специальной рукоятки, которая расположена на лицевой части корпуса передней бабки – с его правой стороны. Чтобы исключить возможность одновременного запуска в работу перебора и зубчатой муфты, в конструкции передней бабки предусмотрен блокировочный механизм. Кроме того, в конструкции передней бабки имеется механизм, отвечающий за увеличение шага нарезаемой резьбы (8:1), а также трензель, при помощи которого вращение передается на гитару и далее – на коробку подач.

Передняя бабка станка 1И611П современного исполнения

Редуктор

По сути, это коробка скоростей, которая отвечает за частоту вращения шпиндельного узла. Состоит редуктор 1И611П из 4 осей, на которых смонтированы шестерни с разными параметрами. Приводом для редуктора служит главный электродвигатель оборудования, соединенный с ним при помощи фланцев. За счет своих плоских направляющих редуктор может перемещаться по направляющим тумбы, на которой он закреплен при помощи болтовых соединений, что позволяет регулировать натяжение ремней. За регулировку скоростей вращения, которые выдает редуктор, отвечает преселективный механизм, управляемый при помощи соответствующего маховика.

Механизм переключения скоростей

Гитара

Этот узел смонтирован на левом торце коробки подач. Для большинства типов резьбы (метрической – обычной точности) менять шестерни на гитаре нет необходимости. В том случае, если необходимо нарезать резьбу повышенной точности, а также модульную и дюймовую резьбу, на гитаре токарного станка устанавливают сменные шестерни, позволяющие выполнять обработку без использования механизма коробки подач. Для правильной установки параметров гитары следует ознакомиться с паспортом рассматриваемого токарного станка, где приведена соответствующая таблица.

Таблица параметров нарезание резьбы расположена Коробка подач

В токарном станке 1И611П этот узел имеет закрытую конструкцию. Характеристики коробки подач позволяют нарезать метрическую резьбу со стандартным шагом (0,2–48 мм) без использования набора сменных шестерен.

Расположение шестерен и валов в коробке подачи

Электрооборудование токарно-винторезного станка 1ИС611В

Схема электрическая принципиальная токарно-винторезного станка 1ИС611В

Электрическая схема токарно-винторезного станка 1ис611в

Общие сведения. На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя (см. рис. 13 и 14).

- Электродвигатель главного привода Ml

- Электродвигатель смазки М2

- Электродвигатель насоса охлаждения МЗ

Электродвигатели и аппаратура рассчитана на следующие величины напряжений:

- силовая цепь трехфазного переменного тока частотой 50 или 60 Гц и рабочим напряжением согласно заказу (380, 220, 230, 240, 400, 415, 440 В)

- цепь управления — 110 В

- цепь освещения — 24 В

- цепь электродинамического торможения — 58 В постоянного тока

С задней стороны передней бабки установлен электрошкаф с аппаратурой управления.

Ввод питающих проводов в электрошкаф осуществляется сверху или снизу через отверстие в угольнике с трубной резьбой 1/2″. (Применяется провод марки ПВ3 сечением не менее 1,5 мм2).

Над передней бабкой в электрошкафу расположены органы управления:

- выключатель S6 для подключения к питающей сети станка и отключения

- кнопка S1 отключения насоса смазки или кнопка аварийного останова станка

- кнопка S2 включения насоса смазки

- выключатель S7 включения и отключения электродвигателя охлаждения

Около выключателя сети установлена также сигнальная лампочка Н с линзой белого цвета, показывающая включенное состояние выключателя S6.

Освещение рабочего места производится светильником с гибкой стойкой, установленным с задней стороны суппорта. С левой стороны редуктора установлен выключатель для отключения вращения шпинделя и притормаживания электродвигателя главного привода при переключении скорости вращения шпинделя.

С правой стороны станины установлены два выключателя, действующие от валика управления для включения и отключения вращения шпинделя, а также и его реверсирования.

При уходе за электрооборудованием необходимо периодически проверять состояние пусковой и релейной аппаратуры. При ее осмотрах особое внимание следует обращать на надежное замыкание и размыкание контактных мостиков.

Во время эксплуатации электродвигателей систематически производить технические осмотры и профилактические ремонты. Их периодичность устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

При профилактических ремонтах должна производиться разборка электродвигателей, внутренняя и наружная чистка и замена смазки подшипников.

Описание работы электросхемы токарного станка 1ИС611В

Схема электрическая принципиальная показана на рис. 14. В табл. 11 указан перечень к схеме.

Перед началом работы необходимо убедиться, что выключатель сети находится во включенном состоянии, о чем должна показывать сигнальная лампочка, а валик управления — в нейтральном (среднем) положении. Затем включается насос смазки.

Пуск электродвигателя Ml главного привода осуществляется переводом рукоятки валика управления в верхнее или нижнее положение. В верхнем положении рукоятки нажимается выключатель

S1 который включает пускатель К2, при этом будет прямое вращение электродвигателя Ml.

При переводе рукоятки валика в нижнее положение нажимается выключатель S5, который включает пускатель КЗ, при этом электродвигателю Ml будет обеспечено обратное вращение.

При установке валика управления из верхнего или нижнего положения в нейтральное (среднее) отключается пускатель К2 или КЗ включается реле времени К4, которое своим замыкающим контактом включает пускатель торможения К5, а другой размыкающийся контакт с выдержкой времени отключает этот пускатель. Величина выдержки, настроенная на время 2,5 сек., обеспечивает торможение электродвигателя Ml до полного его останова.

Электродинамическое торможение происходит путем подачи постоянного тока от выпрямителя V в обмотку статора электродвигателя.

Переключение скорости редуктора осуществляется его рукояткой, действующей на выключатель S3, который размыкает цепь вращения двигателя и соединяет цепь электродинамического торможения. После переключения скорости при опускании рукоятки цепь вращения электродвигателя Ml восстанавливается.

При срабатывании тепловой защиты во время вращения шпинделя отключение электродвигателей происходит только после окончания обработки детали. После чего включение вращения шпинделя возможно только после восстановления кнопки возврата теплового реле в исходное положение.

Включение и отключение электронасоса охлаждения М3 производится выключателем S7 при работающем двигателе смазки М2.

Включение и отключение местного освещения производится выключателем S8, установленным на светильнике.

Защита электрооборудования станка от токов коротких замыканий обеспечивается плавкими предохранителями F3 . .. F8.

Защита электродвигателей от длительных перегрузок осуществляется тепловыми реле F1 и F2.

Нулевая защита электрической схемы обеспечивается пускателем К1.

Первоначальный пуск токарного станка 1ИС611В

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром.

Вводным выключателем S6 станок подключить к цеховой сети. Проверить выдержку реле времени. Величина выдержки должна быть 2,5 сек. (время, необходимое для электродинамического торможения электродвигателя главного движения).

Нажатием кнопки S2 зеленого цвета проверить правильность вращения электродвигателя насоса смазки М2. При несоответствии вращения необходимо поменять между собой любые фазы электропитания станка.

Перечень элементов принципиальной электросхемы токарного станка 1ИС611В. Таблица 11

- Е Лампа освещения МО24—40 со светильником НКСО1 х 100/П20-05 — 1

- F1 Реле тепловое ТРН-25 на ток 6,3 А — 1

- F2 Реле тепловое ТРН-10 на ток 0,5 А — 1

- F3, F4 Предохранитель ПРС-6-П с плавкой вставкой типоисполнения ПВД1-2 — 2

- F5 Предохранитель ПРС-25-П с плавкой вставкой типоисполнения ПВДП-20 — 1

- F6…F8 Предохранитель ПРС-25-П с плавкой вставкой типоисполнения ПВДП-20 — 3 (ПРС-63-П, ПВДШ-40)

- К1…КЗ, К5 Пускатель ПМЕ-211, 110 В, 50 или 60 Гц — 4

- К4 Реле времени РВП 72—3221, 110 В, 50 или 60 Гц — 1

- Ml Двигатель 4A100S4, исп. 1М 3001 — 1

- М2 Двигатель 4АА50В4, исп. 1М 3601 — 1

- М3 Электронасос охлаждения Х14-22М — 1

- S1 Кнопка КЕ-201 исп. 2 красная — 1

- S2 Кнопка КЕ-011 исп. 2 зеленая — 1

- S3…S5 Выключатель ВПК-2110 — 3

- S6 Переключатель ПКП25-2-30 — 1

- S7 Переключатель ПКУЗ-11И2037 — 1

- S8 Выключатель — 1 Входит в светильник

- Т Трансформатор ОСМ-0,4 И/110/58/24 В — 1

- V Вентиль В25—3 — 4

- Н Лампочка коммутаторная КМ24-90 с арматурой АЕ325 — 1

Схема размещения электрооборудования на токарно-винторезном станке 1ИС611В

Схема размещения электрооборудования на токарно-винторезном станке 1ис611в

- М1 — электродвигатель главного привода

- М2 — электродвигатель смазки

- М3 — электродвигатель насоса охлаждения

- Е — лампа освещения

- S1 — кнопка аварийного останова

- S2 — кнопка включения насоса

- S3, S4, S5 — выключатели

- S6 — вводной выключатель

- S7 — выключатель электродвигателя насоса охлаждения

- Н — сигнальная лампа

Технические характеристики токарно-винторезных станков 1ИС611В

| Наименование параметра | 1И611П | 250ИТВМ.01 | 1ИС611В |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | В | В |

| Наибольший диаметр заготовки над станиной, мм | 250 | 240 | 250 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 168 | 125 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 |

| Высота центров, мм | 130 | 150 | 130 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 130 | 127 | 130 |

| Шпидель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 25 | 25 | 25 |

| Наибольший диаметр прутка, мм | 24 | 24 | 24 |

| Число ступеней частот прямого вращения шпинделя | 21 | ||

| Частота прямого вращения шпинделя, об/мин | 20..2000 | 25..2500 | 25..2500 |

| Число ступеней частот обратного вращения шпинделя | 21 | ||

| Частота обратного вращения шпинделя, об/мин | 20..2000 | 25..2500 | 25..2500 |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4 | 4 | 4 |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение (длина хода каретки; длина обточки) по валику и по винту, мм | 500 | 500 | 500 |

| Наибольшие размеры державки резцов, мм | 16 х 16 | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 16 | 16 | 16 |

| Цена деления лимба при продольном перемещении, мм | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,01 | 0,01 | 0,01 |

| Число ступеней продольных подач | 25 | ||

| Пределы рабочих подач продольных, мм/об | 0,01..1,8 | 0,01..1,8 | 0,01..3,0 |

| Число ступеней поперечных подач | |||

| Пределы рабочих подач поперечных, мм/об | 0,005..0,9 | 0,005..0,9 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..48 | 0,2..48 | 0,2..48 |

| Пределы шагов нарезаемых резьб дюймовых | 24..0,5 | 24..0,5 | 24..0,5 |

| Пределы шагов нарезаемых резьб модульных | 0,2..30 | 0,2..12 | 0,2..30 |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Резьбоуказатель | нет | ||

| Защита от перегрузки | есть | ||

| Блокировка | есть | ||

| Выключающие упоры | есть | ||

| Быстрое перемещение | нет | ||

| Резцовые салазки | |||

| Наибольший угол поворота, град | 160 | ||

| Цена деления шкалы поворота, град | 1 | 1 | 1 |

| Наибольшее перемещение резцовых салазок (верхнего суппорта), мм | 120 | ||

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | ||

| Задняя бабка | |||

| Конус | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | ||

| Цена деления линейки перемещения пиноли, мм | 1 | ||

| Цена деления лимба перемещения пиноли, мм | 0,05 | ||

| Поперечное смещение, мм | ±10 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 3 | 3 | 3 |

| Тип электродвигателя главного привода | АОЛ2-32-4 | АИР100S4ПУ3 | 4А100S4 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | нет |

| Электродвигатель насоса смазки, кВт | 0,08 | 0,09 | |

| Электродвигатель насоса охлаждения, кВт | 0,05 | 0,12 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1770 х 970 х 1300 | 1790 х 810 х 1400 | 1880 х 830 х 1339 |

| Масса станка, кг | 1120 | 1180 | 1200 |

- Специальный токарно-винторезный станок высокой точности 1ИС611В. Руководство по эксплуатации 1ИС611В.00.000 РЭ, 1982

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник заводов производителей металлорежущих станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Основные характеристики устройства

Технические возможности токарного станка 1И611П таковы, что на нем можно выполнять обработку деталей следующего диаметра: до 25 см – над станиной, до 12,5 см – над суппортом. Максимальная длина заготовки, которую можно обрабатывать на данном оборудовании, составляет 50 см. Шпиндельный узел агрегата может вращаться в прямом направлении с частотой 20–2000 об/мин. Сквозное отверстие в шпинделе имеет диаметр 2,5 см, а посадочный конус соответствует категории Морзе 5.

Технические характеристики станка

Суппорт 1И611П может совершать продольные и поперечные подачи в следующих интервалах:

- продольные – 0,01–1,8 мм/об;

- поперечные – 0,005–0,9 мм/об.

Каретка токарно-винторезного станка данной модели может перемещаться на максимальное расстояние 500 мм, при этом суппорт не имеет возможности совершать быстрых перемещений. 1И611П, согласно данным паспорта, имеет достаточно компактные габариты (длина – 1770, ширина – 970 мм, высота – 1300 мм), а также отличается небольшим весом (1100 кг). Такие геометрические и весовые характеристики позволяют использовать данный токарный станок для оснащения небольших мастерских, многоэтажных производственных помещений и даже ремонтных помещений морских и речных судов.

Суппорт и каретка станка обеспечивают повышенную точность обработки деталей

Основное предназначение агрегата – выполнение получистовых и чистовых технологических операций в условиях единичного и мелкосерийного производства.