Сведения о производителе круглошлифовального станка полуавтомата 3М151

Производитель круглошлифовального станка полуавтомата 3М151, 3М152, 3М162, 3М163 — Харьковский станкостроительный завод.

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

- 2В56

станок радиально-сверлильный Ø 50 - 3А151

станок круглошлифовальный с гидравлическим механизмом врезания Ø 200 х 700 - 3А161

станок круглошлифовальный с гидравлическим механизмом врезания Ø 280 х 1000 - 3А164

станок круглошлифовальный общего назначения Ø 400 х 2000 - 3Б151

станок круглошлифовальный общего назначения Ø 200 х 700 - 3Б161

станок круглошлифовальный общего назначения Ø 280 х 1000 - 3М132в

станок круглошлифовальный универсальный Ø 280 х 1000 - 3М151

станок круглошлифовальный общего назначения Ø 200 х 700 - 3М152

станок круглошлифовальный общего назначения Ø 200 х 1000 - 3М162

станок круглошлифовальный общего назначения Ø 280 х 1000 - 3М151Ф2

станок круглошлифовальный с ЧПУ Ø 200 х 700 - 3М193

станок круглошлифовальный тяжелый повышенной точности Ø 560 х 2800 - 3М194

станок круглошлифовальный тяжелый повышенной точности Ø 560 х 4000 - 3М196

станок круглошлифовальный тяжелый повышенной точности Ø 800 х 4000 - 3М197

станок круглошлифовальный тяжелый повышенной точности Ø 800 х 6000 - 3130

станок круглошлифовальный универсальный Ø 280 х 700 - 3132

станок круглошлифовальный универсальный Ø 280 х 1000 - 3151

станок круглошлифовальный универсальный Ø 150 х 750

Техническая документация на оборудование

| Стоит всего лишь набрать номер модели станка (оборудования) и тут же найдется необходимый паспорт на техническое устройство: |

Друзья на все архивы (техническая документация) установлен пароль. Получить его бесплатно можно тут.

Назначение технического устройства.

Круглошлифовальные полуавтоматы моделей 3М151, 3М151В, 3М152, 3М152В, 3М162, 3М163, 3М163В, 3М164 предназначены для наружного шлифования цилиндрических поверхностей изделий типа валов, а также конических поверхностей изделий с небольшой конусностью.

Технические характеристики.

Наибольший диаметр устанавливаемого изделия, мм – 200 (280 – для моделей 3М162, 3М163, 3М163В, 3М164)

Наибольшая длина устанавливаемого изделия, мм – 700 (для моделей 3М151, 3М151В); 1000 (для моделей 3М152, 3М152В, 3М162); 1400 (для моделей 3М163, 3М163В); 2000 (для моделей 3М164)

Наибольший диаметр шлифования, мм – 200 (280 – для моделей 3М162, 3М163, 3М163В, 3М164)

Рекомендуемые наименьший диаметр шлифования, мм – 10

Наибольшая длина шлифования, мм — 700 (для моделей 3М151, 3М151В); 1000 (для моделей 3М152, 3М152В, 3М162); 1400 (для моделей 3М163, 3М163В); 2000 (для моделей 3М164)

Высота центров над столом, мм — 125 (160 — для моделей ЭМ162, 3М163, 3М163В, 3М164)

Наибольшая масса устанавливаемого изделия при незажатой пиноли, кг – 55 (200 – для моделей 3М162, 3М163, 3М163В, 3М164)

Габаритные размеры, мм:

длина – 4605 (для моделей 3М151, 3М151В, 3М152, 3М152В); 5130 (для моделей 3М162); 5370 (для моделей 3М163, 3М163В); 6100 (для моделей 3М164)

ширина — 2450 (для моделей 3М151, 3М151В); 2970 (для моделей 3М152, 3М152В); 2930 (для моделей 3М162, 3М163, 3М163, 3М164)

высота — 2170 (для моделей 3М151, 3М151В, 3М152, 3М152В); 2070 (для моделей 3М162); 2170 (для моделей 3М163, 3М163,); 2200 (для моделей 3М164)

Масса станка с электрооборудованием, гидроагрегатом и установкой охлаждения, кг — 5600 (для моделей 3М151, 3М151В); 6100 (для моделей 3М152, 3М152В); 8100 (для моделей 3М162); 9220 (для моделей 3М163, 3М163,); 10778 (для моделей 3М164)

3М151 станок круглошлифовальный универсальный полуавтомат. Назначение и область применения

Круглошлифовальный полуавтомат 3М151 предназначен для наружного шлифования цилиндрических и конических поверхностей изделий в условиях единичного, серийного и крупносерийного производства.

На полуавтомате 3М151 можно выполнять:

- продольное и врезное шлифование при ручном управлении;

- продольное и врезное шлифование по полуавтоматическому циклу до упора и с прибором активного контроля диаметрального размера изделия, настроенного па необходимый диаметр шлифования.

Изменение поперечных и продольных подач, а также скорости вращения изделий на полуавтомате 3М151 бесступенчатое. Наличие в последнем звене механизма поперечных подач винтовой пары качения в сочетании с направляющими качения обеспечивает микронную подачу шлифовальной бабки. Полуавтомат снабжен механизмом балансировки шлифовального круга во время работы. Шероховатость обрабатываемых поверхностей при продольном методе шлифования не ниже V 9, а при врезном — V8.

Точность геометрической формы обрабатываемых поверхностей: овальность — 0,0032 мм, конусообразность — 0,008 мм.

Резервуары для масла гидросистемы и охлаждающей жидкости полуавтомата 3М151 вынесены за пределы станины.

Шпиндель передней бабки неподвижный. Изделие приводится во вращение электродвигателем постоянного тока через клиноременные передачи, что дает возможность бесступенчато регулировать вращение изделия.

Шпиндель шлифовальной бабки установлен и двух подшипниках скольжения специальной конструкции с принудительной проточной смазкой. Корпус шлифовальной бабки смонтирован на роликовых направляющих.

Алмазная правка шлифовального круга производится прибором правки, установленным на задней бабке, или прибором для автоматической правки, поставляемым по особому заказу за отдельную плату.

Модификации круглошлифовального станка 3М151

Станки моделей 3М151, 3М152, 3М162, 3М163 и 3М164 — повышенной точности, а станки моделей 3М151В, 3М1152В и 3М163В — высокой точности.

Базовыми являются станки моделей 3М151 и 3М162. Станки моделей 3М151В, 3М152, 3М152В — модификации модели 3М151, станки моделей 3М163, 3М163В, 3М164 — модификации модели 3М162. Они отличаются от базовых моделей длиной устанавливаемого изделия.

Станки могут быть применены в условиях мелкосерийного, серийного и крупносерийного производства.

Полуавтомат модели 3М151Ф2 оснащен широкодиапазонным измерительным прибором активного контроля, который автоматически перестраивается при переходе с одного шлифуемого диаметра на другой. Измерительный прибор контролирует гладкие шлифуемые поверхности. Шлифование прерывистых поверхностей осуществляется по датчику-преобразователю, который контролирует перемещение шлифовальной бабки.

Полуавтомат обеспечивает точность размера по 6-му квалитету, высоту микронеровностей цилиндрических поверхностей Ra=0,32 мкм, торцовых поверхностей Ra= 1,25 мкм.

Методы и особенности круглого шлифования

Наружное круглое шлифование заготовок типа тел вращения можно осуществить продольными рабочими ходами, врезанием и уступами.

Шлифование продольными рабочими ходами (рис. 41, а). Шлифуемая заготовка 2, вращаясь на неподвижных центрах, совершает продольное перемещение вдоль своей оси с подачей Sпр (мм/мин). В конце двойного или каждого прохода шлифовальный круг 1 подают в направлении, перпендикулярном к оси заготовки 2, на установленную глубину шлифования или поперечную подачу SП, равную глубине t шлифования. Этот способ выгодно применять для шлифования заготовки с цилиндрической поверхностью большой длины. Глубину шлифования выбирают не более 0,05 мм.

Глубинное шлифование (рис. 41, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0,4 мм за один проход. Основную работу резания выполняет коническая часть круга, а цилиндрическая часть его только зачищает поверхность заготовки. Таким образом, при глубинном шлифовании совмещают обдирочное и чистовое шлифование.

Иногда применяют шлифование двумя установленными рядом кругами, причем круг для обдирочного шлифования выбирают с более крупным зерном и большей твердостью, чем круг для чистового шлифования. Для удобства правки первого круга между кругами устанавливают прокладку толщиной 5—6 мм. При глубинном шлифовании необходим полный сход круга со шлифуемой заготовки.

Врезное шлифование (рис. 41, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. Шлифование проводят одним широким кругом, высота которого на 1 — 1,5 мм больше длины шлифуемой поверхности. Заготовка не имеет продольной подачи. Поперечную подачу круга на заданную глубину проводят непрерывно или периодически. Для получения поверхности с меньшим отклонением формы и параметром шероховатости кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо.

Преимущества обработки заготовки этим способом перед шлифованием продольными проходами следующие: подача круга проводится непрерывно; можно шлифовать фасонные заготовки профилированным шлифовальным кругом; на шпиндель можно устанавливать два или три круга и шлифовать одновременно несколько участков заготовки.

Недостатки способа врезания: вследствие высокой производительности выделяется большое количество теплоты; круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо проводить с обильным охлаждением; происходит более быстрое искажение геометрической формы круга, и поэтому требуется более частая его правка.

Шлифование уступами (рис. 41, г). При этом способе сочетается шлифование продольными проходами и врезное. Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при поперечной подаче круга, затем соседний с ним участок и т. д. Края участков при шлифовании перекрывают друг друга на 5—10 мм, однако обработанная поверхность получается ступенчатой. Поэтому на каждом участке снимают неполный припуск. Оставшийся слой, равный 0,02— 0,08 мм, снимают двумя-тремя быстрыми продольными проходами.

Ступенчатые заготовки начинают шлифовать со ступеней большего диаметра; при различной длине ступеней высоту шлифовального круга выбирают равной длине наименьшей ступени и шлифование проводят уступами.

Под обдирочным шлифованием понимают шлифование, предназначенное для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

При чистовом шлифовании в отличие от обдирочного преследуется цель достигнуть необходимых формы и параметра шероховатости шлифуемой поверхности. Разделение шлифовальных операций на обдирочное и чистовое шлифование дает возможность повысить производительность шлифовальных станков и использовать при обдирочном шлифовании менее точное оборудование. Если обдирочное и чистовое шлифование проводят на точных станках, необходимо при обдирочном шлифовании применять пониженные подачи для сохранения точности шлифовального станка.

Центровые круглошлифовальные станки делят на простые, универсальные и специальные.

На простых круглошлифовальных станках возможен поворот верхнего стола на угол а=6°, что дает возможность шлифовать конусы с малым углом при вершине.

На универсальных круглошлифовальных станках кроме поворота верхнего стола возможен поворот как шлифуемой заготовки, так и шлифовального круга. Это дает возможность шлифовать на станках конусы с большим углом при вершине и торцовые поверхности.

Для изготовления деталей сложных профилей применяют специальные полуавтоматы и автоматы. В машиностроении применяют различные детали сложных профилей, например, коленчатые и распределительные валы, многошлицевые валы, зубчатые колеса, кольца шариковых и роликовых подшипников, фасонные режущие инструменты.

Круглошлифовальные станки характеризуются наибольшими диаметром и длиной шлифуемой заготовки. Для станков общего назначения наибольший диаметр шлифуемой заготовки 100 — 1600 мм, а наибольшая длина 150—12 500 мм. Круглошлифовальные горизонтальные центровые станки общего назначения, в том числе с ЧПУ, с поворотными и неповоротными шлифовальной и передней бабками, предназначены для продольного и врезного шлифования.

Применение системы числового программного управления — ЧПУ

На базе рассматриваемой модели проводится создание станка 3м151Ф2, который имеет программное управление. Бабки в этом случае перемещается под управлением заданной программы. Наличие программного управления не принесло больших изменений в конструкцию. Она состоит из следующих элементов:

- переднюю, заднюю, шлифовальную бабку;

- устройство, которое связано с перемещением стола;

- прибор правки;

- устройство, которое используется для управления элементами конструкции при работе в ручном режиме или при наладке системы.

Единственным отличием можно назвать наличие устройства, которое отвечает за ввод программы и ее корректировки. Также отличие заключается в типе механизмов поперечной и продольной подачи.

Гидравлическая схема Кинематическая схема Габариты рабочего пространства. Присоединительные и посадочные базы.

В заключение отметим, что 3м151 встречается довольно редко в продаже из-за появления современных вариантов исполнения. Старые технологии производства, которые использовались для создания оборудования, определяют малую надежность. При этом ремонтопригодность конструкции велика, но найти необходимые детали довольно сложно.

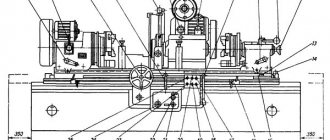

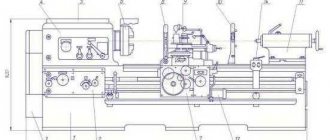

Общий вид круглошлифовального станка 3М151

Фото круглошлифовального станка 3м151

Фото круглошлифовального станка 3м151

Фото круглошлифовального станка 3м151

Фото круглошлифовального станка 3м151

Расположение составных частей шлифовального станка 3М151

Расположение основных узлов шлифовального станка 3м151

Перечень и обозначение составных частей шлифовального станка 3М151

- Станина 3М151.100, 3М162.100

- Электрооборудование 3М151.950

- Ограждение стола 3М151.910

- Передняя бабка 3М151.600

- Люнет 3М151.870

- Установка охлаждения 3М151.850

- Шлифовальная бабка 3М151.200

- Механизм поперечной подачи 3М151.500

- Задняя бабка 3М151.700

- Маслопровод 3М151.800

- Гидроуправление 300

- Механизм ручного перемещения стола 3М151.400

- Механизм быстрого подвода шлифовальной бабки 3М151.920

- Механизм для балансировки шлифовального круга ШУ-297

Расположение органов управления шлифовальным станком 3М151

Расположение органов управления шлифовальным станком 3м151

Пульт управления шлифовальным станком 3м151

Перечень органов управления шлифовальным станком 3М151

- Вводный автоматический выключатель

- Рукоятка включения автоматических подач шлифовальной бабки

- Лимб установки припуска на чистовое шлифование

- Лимб установки общей величины припуска на шлифование

- Рукоятка пуска охлаждающей жидкости

- Выключатель светильника

- Рукоятка включения жесткого упора

- Маховик ручной поперечной подачи

- Винт зажима лимба поперечной подачи

- Рукоятка регулирования скорости черновой подачи

- Рукоятка регулирования скорости чистовой подачи

- Пульт управления

- Рукоятка зажима пиноли задней бабки

- Рукоятка ручного отвода пиноли задней бабки

- Рукоятка регулирования усилия поджима пиноли задней бабки

- Гидропанель

- Педаль гидравлического отвода пиноли задней бабки

- Маховик ручного перемещения стола

- Винт поворота верхнего стола

- Сигнальная лампа «Сеть включена»

- Сигнальная лампа «Отсутствие смазки» подшипников шпинделя шлифовальной бабки

- Сигнальная лампа «Форсированная подача»

- Сигнальная лампа «Черновая подача»

- Сигнальная лампа «Чистовая подача»

- Сигнальная лампа «Выхаживание»

- Контроль исправности сигнальных ламп

- Указатель частоты вращения изделия

- Указатель нагрузки электродвигателя привода шлифовального круга

- Переключатель цикла работы станка (наладочный — полу автоматический)

- Переключатель пуска и останова вращения изделия

- Переключатель метода шлифования (продольное, врезное шлифование)

- Переключатель муфты ручных Поперечных подач (включена-выключена)

- Переключатель вида шлифования (с прибором активного контроля — до упора)

- Переключатель наладки скоростей подач (подача отключена, форсированная подача, черновая подача, чистовая подача, подача отключена)

- Переключатель периодической подачи (подача на каждый ход стола, подача слева, подача справа)

- Переключатель количества ходов на выхаживание

- Регулятор частоты вращения изделия при черновом шлифовании

- Регулятор частоты вращения изделия при чистовом шлифовании

- Пуск шлифовального круга

- Пуск вращения изделия

- Выключение вращения изделия

- Перегон шлифовальной бабки вперед

- Перегон шлифовальной бабки назад

- Общий стоп

- Пуск гидронасоса

- Толчковая микронная подача

- Регулятор реле времени на выхаживание при врезном шлифовании

- Рычаг реверса стола

- Дроссель регулирования скорости гидравлического перемещения стола при черновом шлифовании

- Рукоятка быстрого подвода (наклон рукоятки к себе), отвода (наклон рукоятки от себя) шлифовальной бабки, пуска перемещения стола от гидропривода при шлифовании (к себе и вправо) и правке круга (к себе и влево), перегона стола вправо (от себя и вправо) и влево (от себя и влево) при отведенной шлифовальной бабке

- Дроссель регулирования скорости гидравлического перемещения стола при чистовом шлифовании

- Дроссель регулирования скорости гидравлического перемещения стола при правке

- Дроссель регулирования задержки реверса стола слева

- Дроссель регулирования задержки реверса стола справа

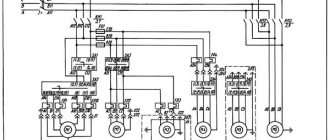

Кинематическая схема круглошлифовального станка 3М151

Кинематическая схема круглошлифовального станка 3м151

Посредством ряда кинематических цепей (рис. 6) в станке осуществляются следующие движения:

- вращение шпинделя шлифовальной бабки;

- вращение изделия;

- ручная поперечная подача шлифовальной бабки;

- автоматическая поперечная подача шлифовальной бабки;

- ручное перемещение стола;

- автоматическое перемещение стола;

- ручной и гидравлический подвод и отвод пиноли задней бабки.

Привод шлифовального круга осуществлен асинхронным электродвигателем 17 трехфазного переменного тока; передача вращения от электродвигателя на шпиндель шлифовальной бабки осуществляется шкивами 18—19 через клиновые ремни.

Привод изделия осуществлен электродвигателем постоянного тока с тиристорным управлением, чем обеспечивается бесступенчатое регулирование чисел оборотов изделия на всем рабочем диапазоне. Передача вращения от электродвигателя 32 на планшайбу осуществляется клиновыми ремнями через шкивы 29, 30, 31, 33. Натяжение ремней производится поворотом эксцентрикового вала 34 с зубчатым венцом через червяк 35 и натяжным роликом.

Ручное перемещение стола осуществляется вращением маховика 42, которое через цилиндрические шестерни 38, 40, 41, 43 и муфту 37 передается на шестерню 27, сцепленную с рейкой 28, закрепленной на нижнем столе станка.

Возможны две скорости ручного перемещения стола—3,1 и 20,4 мм за один оборот маховика.

Для получения большей скорости следует передвинуть маховик 42 в осевом направлении от себя, введя тем самым в зацепление шестерни 43 и 41 (положение, изображенное на схеме) и вращать его; для получения меньшей скорости маховик должен быть передвинут к себе, вследствие чего вводятся в зацепление шестерни 44 и 39.

С целью обеспечения безопасности работы механизм ручного перемещения стола сблокирован с системой гидравлического перемещения стола. При включении последнего муфта 37 автоматически расцепляется гидроплунжером 36, вследствие чего вращение реечной шестерни 27 не передается маховику ручного перемещения стола.

Пиноль 10 задней бабки с нарезанной на ней зубчатой рейкой может быть подведена к изделию для закрепления его в центрах или отведена для разгрузки изделия со станка рукояткой, связанной с шестерней 14. Отвод пиноли может также осуществляться гидравлически: при поступлении масла под давлением в гидроцилиндр 16 поршень-рейка 15 приходит в движение и, поворачивая шестерню 14, отводит пиноль от изделия, преодолевая усилие пружины 11. Регулирование усилия поджима пиноли к изделию (оно осуществляется пружиной 11) производится винтовой парой 12—13.

Ручная подача шлифовальной бабки осуществляется маховиком 9, вращение которого через коническую пару 6—7 и червячную пару 24—21 передается на шариковую гайку 21 винта подачи 20.

В станке автоматизированы циклы врезного и продольного шлифования. Механизмы периодических и врезных подач, а также перегона шлифовальной бабки работают от гидропривода, используя червячную пару 2—8, цилиндрическую пару 5—25, гидродвигатели 3 и 26 и электромагнитные муфты 1, 4. Описание механизма подач шлифовальной бабки приведено в разделах «Устройство и работа станка и его основных частей. Механизм поперечных подач» и «Гидросистема».

Устройство и действие системы гидравлического перемещения стола описано в разделе «Гидросистема».

Назначение станка по металлу 3М151В

Наружнее шлифование гладких и прерывистых цилиндрических и пологих конических поверхностей методами продольного и врезного шлифования

Технические характеристики станка 3М151В

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок круглошлифовальный 3М151В по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 3М151В производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Станок круглошлифовальный 3М151В составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок круглошлифовальный 3М151В звоните по телефонам:

в Москве в Санкт-Петербурге +7 (812) 245-28-87 в Минске +375 (17) 246-40-09 в Екатеринбурге +7 (343) 289-16-76 в Новосибирске в Челябинске +7 (351) 951-00-26 в Тюмени +7 (3452) 514-886

в Нижнем Новгороде в Самаре +7 (846) 201-07-64 в Перми в Ростове-на-Дону +7 (863) 310-03-86 в Воронеже в Красноярске +7 (391) 216-42-04

в Нур-Султане;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок круглошлифовальный 3М151В звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Конструкция круглошлифовального станка 3М151

Станина и столы станка

На продольных направляющих передней части станины (рис. 7) установлен нижний стол 9, который несет на себе верхний поворотный стол 8. При шлифовании конусов верхний стол должен быть повернут на требуемый угол с помощью винта 4 относительно сферического шарикоподшипника 23 и закреплен прижимами 3 и 10.

Прижим 3 снабжен шкалой для приближенной выставки стола и индикаторным устройством 2 для точной корректировки угла поворота верхнего стола.

Ручное перемещение нижнего стола по направляющим станины производится вращением маховика (рис. 6) через механизм, шестерня которого зацепляется с рейкой 24, закрепленной на нижнем столе.

Для перемещения стола от гидропривода предусмотрен цилиндр 17, башмаки 15 которого на станках моделей 3М151, 3М151В, 3М152, 3М152В (см. сечение Б—Б, модель 3М151, рис. 7) закреплены на станине. Штоки 14 поршня этого цилиндра соединены с нижним столом (правые башмак цилиндра и шток поршня не показаны на рисунке). На станках моделей 3М162, 3М163, 3М163В и 3М164 гидроцилиндр 22 перемещения стола закреплен башмаками 21 на нижнем столе, а пустотелые штоки 20 поршня соединены со станиной кронштейнами 18 (см. сечение Б—Б, модель 3М162). При гидравлическом перемещении стола масло поступает в цилиндр через отверстия этих штоков.

В Т-образном пазу нижнего стола закреплены упоры 7, положение которых определяет длину хода стола при работе с автоматическим реверсом.

На передней стенке станины закреплено индикаторное устройство 6 откидного типа, на которое воздействует упор 5, при необходимости закрепляемый в Т-образном пазу стола, что позволяет отсчитывать тонкие продольные перемещения нижнего стола при шлифовании торцовых поверхностей изделия торцом круга.

На задней части станины смонтирована подкладная плита 11, на поперечных направляющих которой с роликовыми шинами 12 установлена шлифовальная бабка. В подкладной плите смонтирован механизм быстрого подвода шлифовальной бабки.

Педалью 13 производится гидравлический отвод пиноли задней бабки.

Шлифовальная бабка

Конструкция шлифовальной бабки станков моделей 3М151, 3М151В, 3М152, 3М152В представлена на рис. 8, а конструкция шлифовальной бабки станков моделей 3М162, 3М163, 3М163В, 3М164 — на рис. 9.

Шпиндель 7 шлифовальной бабки установлен в двух гидродинамических подшипниках скольжения. Вкладыши 9 подшипников имеют форму сегментов, охватывающих шейки шпинделя, и своими сферическими лунками опираются на винты 8 с шаровыми головками, что позволяет им самоустанавливаться по шейкам шпинделя. Конструкция вкладышей обеспечивает во время работы образование масляных клиньев между ними и шейками шпинделя, что повышает износостойкость шпиндельного узла шлифовальной бабки и предотвращает чрезмерное нагревание подшипников.

Механизм поперечных подач

Механизм поперечных подач, установленный на корпусе шлифовальной бабки (рис. 10 и 11), позволяет осуществлять следующие движения:

- ручную поперечную подачу шлифовальной бабки;

- быстрое установочное перемещение шлифовальной бабки;

- автоматическую непрерывную и периодическую подачи шлифовальной бабки;

- толчковую подачу шлифовальной бабки.

Кроме того, с помощью этого механизма осуществляются:

- настройка величины припуска на шлифование;

- автоматическое переключение с черновой на чистовую подачу;

- ручная компенсация износа шлифовального круга.

Ключевые особенности

Существует довольно много различных вариантов исполнения круглошлифовальных станков, которые позволяют проводить обработку цилиндрических и конических поверхностей. Вариант исполнения с шлифовальной бабкой 3м151 используется довольно часто, в паспорте указаны все важные технические характеристики, а также в схеме указываются важные моменты расположения элементов конструкции.

Круглошлифовальный станок модели 3м151 используются для обработки наружной цилиндрической поверхности. Зачастую обработке на станке 3м151 подвергают изделия типа вал. При этом также могут подвергать обработке конические заготовки при смещении шлифовальной бабки. Паспорт станка содержит информацию о том, какой конусности может быть поверхность. Стоит отметить, что круглошлифовальный станок модели 3м151 имеет повышенную точность. При его использовании можно осуществлять следующие типы работ:

- схема конструкции обуславливает возможность проведения продольного и поперечного шлифования при использовании ручной подачи. в паспорте указывается максимальная продольная и поперечная ручная подача;

- модель 3м151 может использоваться для врезного и продольного шлифования при полуавтоматическом цикле работы;

- некоторые варианты исполнения имеют систему ввода программы обработки заготовки, работа проводится в автоматическом режиме.

Производство модели 3м151 началось в прошлом тысячелетии. Информация с паспорта и схемы определяет возможность использования модели 3м151 в мелкосерийном, серийном и крупносерийном производстве. За многие годы использования оборудования было отмечено то, что установленная шлифовальная бабка позволяет проводить снятие металла с конической поверхности с большой точностью.

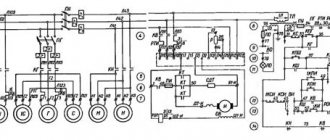

Гидравлическая схема круглошлифовального станка 3М151

Гидравлическая схема круглошлифовального станка 3м151

Гидросистема станков (рис. 23 и 24) выполняет следующие функции:

- продольное перемещение стола с автоматическим реверсом в конце хода;

- регулируемый по скорости перегон стола при отведенной шлифовальной бабке;

- быстрый подвод и отвод шлифовальной бабки;

- установочный перегон шлифовальной бабки;

- отвод пиноли задней бабки при отведенной шлифовальной бабке;

- блокировка механизма ручного перемещения стола;

- непрерывная форсированная подача шлифовальной бабки до касания круга с изделием;

- черновая и чистовая поперечные подачи шлифовальной бабки (непрерывные при шлифовании врезанием и периодические при продольном шлифовании);

- толчковая микроподача шлифовальной бабки;

- автоматический отвод шлифовальной бабки после получения заданного размера обрабатываемого изделия;

- подача команд на электрический счетчик ходов стола при выхаживании;

- перезарядка механизма подач шлифовальной бабки;

- блокировка пуска стола при врезном шлифовании;

- смазка подшипников шпинделя шлифовальной бабки;

- смазка направляющих стола;

- смазка опоры винта механизма поперечных подач;

- смазка червячной пары механизма поперечных подач.

Обозначения номеров присоединений на гидросхемах станков соответствуют номерам, наклейменным на панелях и промежуточных кронштейнах.

Основная насосная установка гидросистемы станка, насос смазки направляющих стола, насос смазки подшипников шпинделя шлифовальной бабки и большая часть аппаратуры управления размещены в комплектной станции гидропривода, расположенной около станка.

Гидропанель реверса стола, кран управления и дроссели, регулирующие скорость перемещения стола, размещены в окне передней стенки станины. Дроссели, регулирующие скорости черновой и чистовой подач шлифовальной бабки, расположены на механизме поперечных подач.

Основная насосная установка состоит из спаренного лопастного насоса производительностью 12+18 л/мин, установленного на крышке бака комплектной станции гидропривода.

Насос производительностью 18 л/мин совместно с насосом производительностью 12 л/мин служит для привода стола, а насос производительностью 12 л/мин — для привода всех остальных движений станков.

При включении реверсивного перемещения стола насос Q = 12 л/мин включается в систему питания цилиндра стола совместно с насосом Q=18 л/мин. Если гидравлическое перемещение стола не используется, то насос Q=18 л/мин разгружается на слив через проточки золотника 25.7 и далее через теплообменник 4, где происходит охлаждение масла.

Тонкая фильтрация масла, поступающего от насоса Q = 12 л/мин, осуществляется фильтром тонкой очистки 11(1), а грубая фильтрация всего масла — фильтром 6.

Давление в системе привода стола настраивается напорным золотником 2, а давление в системе привода подачи и перегона шлифовальной бабки — напорным золотником 12; оба эти давления контролируются манометром 8(2), присоединенным к системе через золотник 7(2).

Все остальные элементы гидросистемы станков работают на более низком давлении, чем система привода подач шлифовальной бабки.

Понижение давления осуществляется редукционным клапаном 9, а контроль давления — манометром 8(1), присоединенным к системе через золотник 7(1).

Обратные клапаны 5 и 10 предохраняют систему от инерционной разрядки через насосы при выключении гидропривода.

Технические характеристики станка 3М151

| Наименование параметра | 3М151 | 3М152 | 3М162 | 3М163 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | П/В | П/В | П/В | П/В |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 200 | 280 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 700 | 1000 | 1000 | 1400 |

| Наибольший диаметр шлифования, мм | 200 | 200 | 280 | 280 |

| Наименьший диаметр шлифования, мм | 10 | 10 | 10 | 10 |

| Наибольшая длина шлифования, мм | 700 | 1000 | 1000 | 1400 |

| Расстояние от оси шпинделя передней бабки до зеркала стола, мм | 125 | 125 | 160 | 160 |

| Наибольшая масса обрабатываемого изделия, кг | 55 | 55 | 200 | 200 |

| Конус шпинделя передней бабки и пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 80 | 80 | 100 | 100 |

| Диаметр передней опорной шейки шлифовального шпинделя, мм | 90 | 90 | 110 | 110 |

| Расстояние от подошвы станка до оси изделия, мм | 1060 | 1060 | 1040 | 1040 |

| Рабочий стол станка | ||||

| Наибольшая длина перемещения стола, мм | 705 | 995 | 980 | 1400 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 20,4 | 20,4 | 20,4 | 20,4 |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 3,1 | 3,1 | 3,1 | 3,1 |

| Наименьший ход стола от гидросистемы, мм | 4,0 | 4,0 | 4,0 | 4,0 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,05…5,0 | 0,05…5,0 | 0,05…5,0 | 0,05…5,0 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° | 8° | 8° | 7° |

| Цена деления шкалы поворота верхнего стола, град | 0°40′ | 0°40′ | 0°40′ | 0°40′ |

| Конусность, мм/м | 10 | 10 | 10 | 10 |

| Шлифовальная бабка | ||||

| Шлифовальный круг по ГОСТ 2424-67 | ПП600 80х305 | ПП600 80х305 | ПП750 80х305 | ПП750 80х305 |

| Наибольшая высота устанавливаемого круга, мм | 100 | 100 | 100 | 100 |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1590 | 1590 | 1260 | 1260 |

| Скорость резания шлифовального круга, м/с | 50 | 50 | 50 | 50 |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 185 | 185 | 290 | 290 |

| Величина быстрого подвода шлифовальной бабки, мм | 50 | 50 | 50 | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2,5 | 2,5 | 2,5 | 2,5 |

| Наибольшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наименьшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,0025 | 0,0025 | 0,0025 | 0,0025 |

| Величина перемещения шлифовальной бабки при шлифовании, мм | 0,45 | 0,45 | 0,45 | 0,45 |

| Пределы скоростей врезных подач, мм/мин | 0,1…4,5 | 0,1…4,5 | 0,1…4,5 | 0,1…4,5 |

| Толчковая подача, мм | 0,001±0,0005 | 0,001±0,0005 | 0,001±0,0005 | 0,001±0,0005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,5 | 0,5 |

| Передняя бабка | ||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 50…500 | 50…500 | 40…400 | 40…400 |

| Задняя бабка | ||||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Привод и электрооборудование станка | ||||

| Количество электродвигателей на станке | 8 | 8 | 8 | 8 |

| Электродвигатель шпинделя шлифовальной бабки, кВт/ об/мин | 10/ 1500 | 10/ 1500 | 17/ 1500 | 17/ 1500 |

| Электродвигатель привода изделия, кВт/ об/мин | 0,85/ 2200 | 0,85/ 2200 | 1,5/ 2200 | 1,5/ 2200 |

| Электродвигатель насоса гидросистемы, кВт/ об/мин | 1,5/ 1000 | 1,5/ 1000 | 2,2/ 1000 | 2,2/ 1000 |

| Электродвигатель насоса системы смазки, кВт/ об/мин | 0,27/ 1500 | 0,27/ 1500 | 0,27/ 1500 | 0,27/ 1500 |

| Электродвигатель насоса системы смазки направляющих стола, кВт/ об/мин | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 |

| Электродвигатель насоса системы охлаждения, кВт/ об/мин | 0,15/ 3000 | 0,15/ 3000 | 0,6/ 3000 | 0,6/ 3000 |

| Электродвигатель магнитного сепаратора, кВт/ об/мин | 0,12/ 1500 | 0,12/ 1500 | 0,12/ 1500 | 0,12/ 1500 |

| Электродвигатель вентилятора гидроагрегата, кВт/ об/мин | 0,12/ 3000 | 0,12/ 3000 | 0,12/ 3000 | 0,12/ 3000 |

| Электродвигатель фильтра-транспортера, кВт/ об/мин | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 | 0,08/ 1500 |

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 4605 2450 2170 | 4605 22970 2170 | 5130 2930 2070 | 5370 2930 2170 |

| Масса станка с электрооборудованием и охлаждением, кг | 5600 | 6100 | 8100 | 9220 |

- Полуавтоматы круглошлифовальные 3М151,3М151В, 3М152, 3М152В, 3М162, 3М163, 3М163В, 3М164. Руководство по эксплуатации, 1976

- Лоскутов В.В. Шлифовальные станки станки, 1988. стр. 45

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики шлифовальной группы

- Ремонт, восстановление и модернизация шлифовальных станков: американский подход

- Круглое шлифование. Обработка на круглошлифовальных станках. Методы шлифования

- Наладка круглошлифовального станка при установке деталей в центрах

- Шлифовальные станки с ЧПУ

- Маркировка шлифовальных кругов

- Испытания и проверка металлорежущих станков на точность

- Шлифовальные станки. Рынок шлифовальных станков в России

- Заводы производители заточных и шлифовальных станков в России

- Справочник шлифовальных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

НЕТ КОММЕНТАРИЕВ

Оставьте комментарий, отзыв о работе, жалобу (только конкретная критика) или просто поблагодарите автора.

Не открывается архив или чертеж? Прочитайте, перед тем как писать комментарий.

Пожалуйста, войдите, чтобы добавить комментарии.

9.7 Круглошлифовальный станок модели 3Б151

Наибольшие размеры устанавливаемого изделия, мм:

Наибольшие размеры шлифования, мм

Конус Морзе центра бабки:

Размер шлифовального круга (наружный диаметр × высота × диаметр отверстия), мм:

Мощность электродвигателей, кВт:

привода шлифовального круга

Габариты станка, мм:

9.8 Универсально – заточной станок модели 3Д642Е

Наибольшие размеры обрабатываемой заготовки, устанавливаемой в центрах:

Угол поворота стола в горизонтальной плоскости стола, 0

Перемещение шлифовальной бабки:

Похожие работы

. требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия .

. В СФЕРЕ ПОДГОТОВКИ ПРОИЗВОДСТВА. Экономия от снижения себестоимости проектирования определяется по формуле: Э’ = (C1 — C2) * А2, где C1 — себестоимость проектирования элемента конструкции или разработки одного технологического процесса при существующем способе проектирования, руб.; С2 — себестоимость проектирования элемента конструкции или разработки одного технологического процесса при .

. расчеты показали, что существенные различия длительности сборочно-сварочных операций на отдельных РТК делают нецелесообразным создание автоматической линии сварки барабана с единой системой управления. Поэтому решено было организовать роботизированный технологический участок, объединив отдельные РТК общей механизированной транспортной системой с накопителями между ними. Для левого и правого .

. автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию .