Сведения о производителе универсального заточного станка 3Е642

Производитель универсального заточного станка 3Е642 — Витебский завод заточных станков Визас, основанный в 1897 году.

С 1940 года предприятие специализируется на выпуске заточного оборудования и на сегодняшний день является единственным в СНГ производителем станков для изготовления и заточки любого режущего инструмента. Продукция завода эксплуатируется более чем в шестидесяти странах мира.

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64

— станок заточной универсальный Ø 250 х 650 - 3А64М

— станок заточной универсальный Ø 250 х 650 - 3А64Д

— станок заточной универсальный Ø 250 х 600 - 3А662

— станок заточной для червячных фрез полуавтомат Ø 200 х 280 - 3Б642

— станок заточной универсальный с гидравлическим приводом Ø 250 х 630 - 3В642

— станок заточной универсальный Ø 250 х 630 - 3Д641Е

станок заточной универсальный с гидравлическим приводом Ø 200 х 400 - 3Д642Е

— станок заточной универсальный с гидравлическим приводом Ø 250 х 630 - 3Е642

— станок заточной универсальный Ø 250 х 630 - 3Е642Е

— станок заточной универсальный с гидравлическим приводом Ø 250 х 500 - 3М642

— станок заточной универсальный Ø 250 х 500 - 3Д692

— станок заточной универсальный для дисковых пил полуавтомат Ø 275..1430 - 3Е692

— станок заточной универсальный для дисковых пил полуавтомат Ø 250..1430 - 3662

— станок заточной для червячных фрез полуавтомат Ø 125 х 200 - ВЗ-318, ВЗ-318Е

— станок заточной универсальный Ø 200 х 500 - ВЗ-818, ВЗ-818Е

— станок заточной универсальный Ø 200 х 500 - ВЗ-319

— станок заточной универсальный настольный Ø 100 х 200 - БДС-4

— cтанок комбинированный по дереву - БДС-5

— cтанок комбинированный по дереву

Станок 3Е642Е. Универсально-заточной. Руководство по эксплуатации. Электрооборудование

Данное руководство по эксплуатации «Станок универсально-заточной 3Е642Е» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации электрооборудования универсальго-заточного станка 3Е642Е.

СОДЕРЖАНИЕ

Характеристика электрооборудования Система питания Первоначальный пуск Описание работы

- Работа схемы электроавтоматики станка

- Работа платы реверса салазок

Блокировки Система сизнализации Защита Указания мер безопастности Возможные неисправности и методы их устранения

Скачать руководство по эксплуатации электрооборудования универсально-заточного станка 3Е642Е в хорошем качестве можно по ссылке расположенной ниже.

3Е642 Станок универсально-заточный. Назначение и область применения

Универсально-заточной станок 3Е642 заменил устаревшую модель 3Д642Е

.

Универсальный заточной станок 3Е642 предназначен для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Станок 3Е642 (3Е642Е) заменил в производстве устаревшую модель 3Д642Е

(3Д642Е) и был снят с производства в 1994 году. В настоящее время производство «легендарных» моделей заточных станков 3Е642 и 3Е642Е возобновлено.

Заточные станки 3Е642 обладают литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станок 3Е642 выполняет заточку и доводку металлорежущего инструмента, изготовленного не только из твердого сплава или инструментальной стали, но и минералокерамики. Металлокерамические соединения отличаются большим содержании вольфрама и высокой термостойкостью. Поэтому заточка металлокерамического инструмента производится алмазными и эльборовыми кругами.

Станок заточной 3Е642 выполняет следующие шлифовальные работы:

- наружное и внутреннее круглое шлифование;

- плоское шлифование.

Принцип работы станка

Заточка многолезвийного инструмента на станке может производиться двумя методами:

- с подачей на оборот изделия;

- с подачей на каждом зубе до жесткого упора.

Заточка с подачей на оборот изделия

Производится съем части припуска последовательно с каждого зуба. После оборота изделия вновь осуществляется подача круга и повторяется цикл.

Таким методом можно затачивать многолезвийный инструмент как вручную, так и в автоматическом цикле.

Заточка с подачей на каждом зубе до жесткого упора

Производится съем припуска с одного зуба инструмента, и положение режущей части шлифовального круга фиксируется жестким упором. Затем круг отводят, производят деление и повторяют операцию на каждом зубе.

Конструктивные и технологические особенности заточного станка 3Е642

- впечатляющие технологические возможности при компактных габаритах;

- беззазорный привод стола от маховика;

- литая чугуннаая станина позволяет уменьшить колебания при обработке детали и повысить точность обработки;

- система отсоса пыли повышает комфортность использования станка;

- большой перечень дополнительных приспособлений, необходимых для реализации технического задания;

- синусная плита, установленная на станок позволяет решить многие задачи;

- разворот двигателя шлифовального круга в сторону, противоположную шпинделю, позволяет весомо ускорить переналадку, увеличить технологические возможности.

Станок 3Е642 имеет возможность установки на нем широчайшего ряда приспособлений, в частности, для закрепления заготовок, что позволяет обрабатывать практически любой режущий инструмент.

Станок 3В642 изготавливается в следующих исполнениях:

- с бесступенчатым регулированием частоты вращения шлифовального шпинделя (3е342е);

- со ступенчатым регулированием частоты вращения шлифовального шпинделя (3е342).

По варианту исполнения направляющих станки изготавливаются:

- с замкнутыми стальными направляющими с предварительным натягом;

- с открытыми монолитными чугунными направляющими с предварительным натягом.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом — УХЛ4;

Класс точности станка – П.

История производства заточных универсальных станков

Станок 3М642 (3М642Е) является предшествующим аналогом станков 3Д642 (3Д642Е).

Станок 3Д642 (3Д642Е) является предшествующим аналогом станков 3Е642Е (3Е642Е).

Станок 3Е642 (3Е642Е) является предшествующим аналогом станков ВЗ-318 (ВЗ-318Е) и ВЗ-818 (ВЗ-818Е).

Станки моделей 3Е642 и 3Е642Е сняты с производства в 1994г.

В настоящее время производство «легендарных» моделей заточных станков 3Е642Е и 3Е642 возобновлено.

Станки моделей ВЗ-318 и ВЗ-318Е сняты с производства в 2008г.

Станки моделей ВЗ-818 и ВЗ-818Е выпускаются заводом в настоящее время.

Паспорт станка 3Е642Е. Универсально-заточной.

Данное руководство по эксплуатации «Станок универсально-заточной 3Е642Е» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсально-заточного станка 3Е642Е.

СОДЕРЖАНИЕ

Общие сведения о станке Основные технические данные и характеристики

- Техническая характеристика станка

- Основные данные

Комплект поставки Техника безопастности

- Требования безопастности при транспортировании и установке станка

- Требования безопастности при работе на станке

Состав станка Устройство, работа станка и его составных частей

- Принцип работы станка

- Общая компоновка станка

- Схема кинематическая принципиальная

- Описание конструкции отдельных составных частей станка

Система смазки Порядок установки

- Распаковка и транспортирование станка

- Расконсервация станка

- Монтаж

- Подготовка к первоначальному пуску

- Первоначальный пуск

Порядок работы

- Настройка частоты вращения шлифовального круга

- Установка шлифовального круга

- Установка кожуха шлифовального круга

- Регулировка осевого зазора в подшипниковых узлах шлифовальной головки

- Поворот шлифовальной бабки в горизонтальной плоскости

- Поворот шлифовальной бабки в вертикальной плоскости

- Поворот кронштейна с электродвигателем и переустановка шлифовальной головки

- Вертикальное перемещение шлифовальной бабки

- Поперечное перемещение шлифовальной бабки

- Продольное перемещение стола

- Многопроходная заточка

- Заточка многолезвийного инструмента по задней поверхности

- Заточка цилиндрических фрез

- Заточка хвостовых или насадных торцевых фрез

- Заточка разверток

- Заточка фасонных затылованных фрез с винтовыми стружечными канавками

Возможные неисправности и методы их устранения Особенности разборки и сборки при ремонте Свидетельство о приемке

- Результаты испытаний

Сведения о консервации и упаковке

- Свидетельство о консервации

- Свидетельство об упаковке

Указания по техническому обслуживанию, эксплуатации и ремонту

- Регулирование ременной предачи привода шлифовальной головки

- Рекомендации по выбору режимов резания

Скачать паспорт универсально-заточного станка 3Е642Е в хорошем качестве можно по ссылке расположенной ниже.

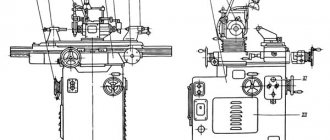

Расположение составных частей заточного станка 3Е642

Расположение составных частей заточного станка 3е642

Спецификация составных частей заточного станка 3Е642

| № ПП | Наименование | 3Е642Е | 3Е642 |

| 1 | Станина станка | 3Б642Е.10.000 | ЗБ642.10.000 |

| 2 | Гидроцилиндр подачи стола | 3Е642Е.73.000 | — |

| 3 | Основание рабочего стола | 3E642E.11.000 | 3Е642.11.000 |

| 4 | Головка шлифовальная | 3Е642E.31.000 | 3Е642Е.31.000 |

| 5 | Механизм реверса стола | 3Е642Е.43.000 | — |

| 6 | Механизм ручного перемещения стола | 3Е642Е.41.000 | 3E642E.41.000 |

| 7 | Гидрокоммуникация | 3Е642Е.70.000 | — |

| 8 | Пульт управления основной | 3Е642Е.85.000 | — |

| 9 | Панель управления | 3Е642Е.15.000 | 3Е642.15.000 |

| 10 | Пульт управления левый | 3Е642Е.83.000 | 3Е642.83.000 |

| 11 | Охлаждение | 3Е642Е.60.000 | 3Е642Е.60.000 |

| 12 | Корпус пульта | 3Е6423.12.000 | |

| 13 | Каретка с колонной | 3Е642Е.20.000 | 3Е642Е.20.000 |

| 14 | Электрооборудование. Расположение на станке | 3Е642Е.80.000 | 3Е642.80.000 |

| 15 | Механизм подъема стола | 3E642E.21.000 | 3E642E.21.000 |

| 16 | Бабка шлифовальная | 3Е642Е.30А.000 | 3E642E.30A.000 |

| 17 | Комплект кожухов | 3Е642Е.92.000 | 3Е642Е.92.000 |

| 18 | Комплект оправок | 3E642E.91.000 | 3E642E.91.000 |

| 19 | Стол рабочий | 3Е642Е.40.000 | 3Е642.40.000 |

| 20 | Механизм тонкой подачи | 3М642Е.26.000 | 3М642Е.26.000 |

| 21 | Механизм поперечной подачи | 3Е642Е.23.000 | 3Е642Е.23.000 |

| 22 | Электрооборудование. Расположение на панели | 3Е642Е.81.000 | 3E642.81.000 |

| Головка шлифовальная удлиненная | 3Е642Е.32.000 | 3Е642E.32.000 | |

| Блок реверса салазок | 3Е642Е.86.000 | — | |

| Комплект инструмента и принадлежностей | 3Е642Е.90.000 | 3Е642Е.90.000 | |

| Пульт управления правый | 3Е642E.84.000 | 3Е642.84.000 | |

| Ограждение | 3Е642Е.93.000 | 3Е642E.93.000 | |

| Пылеотвод | 3М642Е.94.000 | 3М642Е.94.000 | |

| Комплект приспособлений | 3Е642Е.95.000 | 3Е642Е.95.000 | |

| Редуктор подъема стола | 3М642Е.25.000 | 3М642Е.25.000 | |

| Электрооборудование. Расположение на панели | 3Е642Е.82.000 | — | |

| Пульт управления основной | — | 3Е642.82.000 |

Технические характеристики 3Е642

| Параметр | Значение | |

| Показатели заготовки, обрабатываемой на станке | ||

| Наибольший диаметр изделия, устанавливаемого в центровых бабках, мм | 250* | |

| Наибольшая длина изделия, устанавливаемого в центровых бабках, мм | 630** | |

| Наибольшая длина обрабатываемой поверхности, мм | 450 | |

| * 330 мм с использованием приспособления 3Е642ЕП32 | ||

| ** 1040 мм с использованием приспособлений 3Е642Е.П61 и 3Е642Е.П73 | ||

| Показатели инструмента, устанавливаемого на станке | ||

| Наибольшие диаметры устанавливаемого шлифовального круга типа 1 по ИСО 525-86 (ГОСТ 2424-83), а также аналогичных по форме и размерам эльборовых и алмазных шлифовальных кругов, мм | 200 | |

| остальных типов, мм | 150 | |

| Показатели рабочих и установочных перемещений | ||

| Наибольшее продольное перемещение стола, мм | 450 | |

| Наибольший угол поворота стола в горизонтальной плоскости в среднем положении, град. | ||

| — по часовой стрелке | 45 | |

| — против часовой стрелки | 45 | |

| Наибольший угол поворота стола в горизонтальной плоскости по шкале точного поворота, град. | ||

| — по часовой стрелке | 8 | |

| — против часовой стрелки | 8 | |

| Наибольшее вертикальное перемещение шлифовальной головки, мм | 250 | |

| Наибольшее поперечное перемещение шлифовальной головки, мм | 230 | |

| Наибольшее смещение оси шлифовального круга в горизонтальной плоскости за счет эксцентрической плиты, мм | 100 | |

| Наибольший угол поворота шлифовальной головки в горизонтальной плоскости, град. | 360 | |

| Наибольший угол поворота шлифовальной головки в вертикальной плоскости, град. | ||

| — по часовой стрелке | 200 | |

| — против часовой стрелки | 20 | |

| Показатели основных и вспомогательных движений станка | ||

| Пределы частоты вращения шлифовального шпинделя, мин -1 | 2800; 4000; 5600; 8000 | |

| Скорость вертикального механизированного перемещения шлифовальной головки, мм/мин | 390 | |

| Показатели силовой характеристики станка | ||

| Мощность привода главного движения, кВт | 0.71/0.85 | |

| Суммарная мощность установленных на станке электродвигателей, кВт | 0.89/1.03 | |

| Другие параметры | ||

| Габаритные размеры станка (вместе с отдельно расположенными агрегатами и электрооборудованием), мм | ||

| Длина | 1380 | |

| Ширина | 1940 | |

| Высота (без светильника) | 1150 | |

| Масса станка вместе с отдельно расположенными агрегатами и электрооборудованием), кг | 1200 | |

| Показатели шероховатости обработки (в партии) образцов-изделий | ||

| Шлифование торцом абразивного круга, мкм | Ra <= 0.32 | |

| Шлифование торцом алмазного круга, мкм | Ra <= 0.08 | |

| Класс точности станка | ||

| Класс точности станка по ГОСТ 8-82 | В | |

| Бабка универсальная ВЗ-318.П1 | ||

| Наибольшая длина изделия, устанавливаемого в центрах универсальной и задней бабок, мм | 360 | |

| Угол поворота, град. | ||

| в горизонтальной плоскости | 360 | |

| в вертикальной плоскости | 240 | |

| Внутренний конус шпинделя по ГОСТ 25557-82 | Морзе 5АТ6 | |

| Число делений при работе с делительным диском | 3,4,6,8,12,24 | |

| Бабка передняя ВЗ-318.П2 | ||

| Внутренний конус пиноли по ГОСТ 25557-82 | Морзе 2АТ7 | |

| Бабка задняя ВЗ-318.П3 | ||

| Внутренний конус пиноли по ГОСТ 25557-82 | Морзе 2АТ7 | |

| Ход пиноли, мм | 20 | |

| Упорка универсальная 3Е642Е.П4 (см. предыдущий рисунок) | ||

| Перемещение упорки, мм | ||

| наибольшее | 15 | |

| на один оборот лимба | 1.0 | |

| на одно деление лимба | 0.05 | |

| Приспособление для линейной правки круга и установки центров ВЗ-318.П5 | ||

| Высота центров, мм | 125 | |

| Техническая характеристика электрооборудования | ||

| Род тока | 50 | |

| Частота, Гц | 2 | |

| Напряжение, В | 380 | |

| Количество электродвигателей на станке | 2 | |

| Электродвигатель привода главного движения | ||

| Тип | АИР71В4/2 | |

| Мощность, кВт | 0.71/0.85 | |

| Частота вращения, мин -1 | 1500/3000 | |

| Электродвигатель вертикального перемещения шлифовальной головки | ||

| Тип | АИР56В4 | |

| Мощность, кВт | 0.18 | |

| Частота вращения, мин -1 | 1500 | |

| Показатели системы смазки | ||

Комплект поставки 3Е642 (входит в стоимость станка)

| Обозначение | Наименование | Кол. | Примечание |

| 3Е642.00.000 | Станок в сборе | 1 | Размеры грузового места, см LxBxH 60х210х130 Брутто 1650 кг Нетто 1200 кг |

| Входят в комплект и стоимость станка | |||

| Сменные части | |||

| ВЗ-318М.92.010 | Кожух (для круга Ø100 мм) | 1 | |

| ВЗ-318М.92.030 | Кожух (для круга Ø150 мм) | 1 | |

| 3М642Е.П4.020 | Упорка | 1 | |

| 3М642Е.П4.010/19 | Упорка | 1 | |

| Инструмент и принадлежности: | |||

| ВЗ-318М.90.010 | Ключ | 1 | |

| ВЗ-318М.90.020 | Ключ | 2 | |

| ВЗ-318М.90.202 | Съемник | 1 | |

| ВЗ-318М.91.030 | Оправка | 1 | Ø 20 мм. |

| ВЗ-318М.91.010 | Оправка | 1 | Ø 32 мм. |

| ВЗ-318М.93.000 | Пылеотвод | 1 | |

| Ключи Д48-80 | 1 | ||

| ВЗ-318.П1 | Бабка универсальная | 1 | |

| ВЗ-318.П2 | Бабка передняя | 1 | |

| ВЗ-318.П3 | Бабка задняя | 1 | |

| 3Е642Е.П4 | Упорка универсальная | 1 | |

| ВЗ-318.П5 | Приспособление для линейной правки круга и установки центров | 1 | |

| ВЗ-318М.90.203 | Центроискатель | 1 | |

| ВЗ-318М.90.204 | Центр | 1 | |

Универсально-заточный станок 3Е642 применяется для массового производства режущего инструмента.

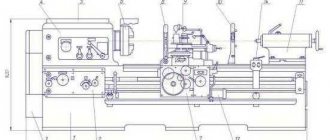

Расположение органов управления заточным станком 3Е642

Расположение органов управления заточным станком 3е642

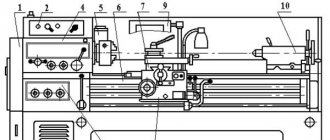

Пульт управления универсального заточного станка 3Е642

Пульт управления универсального заточного станка 3е642

I — основной пульт управления станка 3Е642Е;

II — основной пульт управления станка 3Е642;

III — боковой левый пульт управления станка 3Е642Е;

IV — боковой левый пульт управления станка 3Е642;

V — правый пульт управления станка 3Е642Е и 3Е642

Перечень органов управления заточного станка 3Е642

- Пульт станка основной

- Маховик быстрой поперечной подачи

- Рукоятка включения тонкой поперечной подачи

- Маховичок тонкой поперечной подачи

- Переключатель частоты вращения шлифовального круга

- Упоры стола

- Кнопка отключения гидроцилиндра стола (3Е642Е)

- Винт зажима поворотного стола

- Центральный винт фиксации стола

- Винт фиксации кронштейна шлифовальной бабки

- Маховик подъема шлифовальной бабки

- Дроссель регулирования скорости стола (3Е642Е)

- Маховик продольного перемещения стола

- Замки электрошкафа

- Маховичок перемещения стола с боковых рабочих мест

- Пульт управления боковой

- Вводной автомат

- Кнопка «Стоп шлифовального круга»

- Кнопка «Пуск шлифовального круга»

- Лампа «Станок включен»

- Тумблер включения охлаждения или пылесоса

- Переключатель направления вращения шлифовального круга

- Переключатель скоростей вращения шлифовального круга

- Кнопка «Все стоп»

- Кнопка вертикального перемещения шлифовальной бабки

- Кнопка «Пуск стола» (3Е642Е)

- Кнопка «Стоп стола» (3Е642Е)

- Кнопка «Пуск гидропривода» (3Е642Е)

- Лампа «Гидропривод: включен» (3Е642Е)

- Переключатель «Охлаждение, пылесос»

Паспорт станка 3Е642. Универсально-заточной.

Данное руководство по эксплуатации «Станок универсально-заточной 3Е642» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсально-заточного станка 3Е642.

СОДЕРЖАНИЕ

Общие сведения о станке Основные технические данные и характеристики

- Техническая характеристика станка

- Основные данные

Комплект поставки Техника безопастности

- Требования безопастности при транспортировании и установке станка

- Требования безопастности при работе на станке

Состав станка Устройство, работа станка и его составных частей

- Принцип работы станка

- Общая компоновка станка

- Схема кинематическая принципиальная

- Описание конструкции отдельных составных частей станка

Система смазки Порядок установки

- Распаковка и транспортирование станка

- Расконсервация станка

- Монтаж

- Подготовка к первоначальному пуску

- Первоначальный пуск

Порядок работы

- Настройка частоты вращения шлифовального круга

- Установка шлифовального круга

- Установка кожуха шлифовального круга

- Регулировка осевого зазора в подшипниковых узлах шлифовальной головки

- Поворот шлифовальной бабки в горизонтальной плоскости

- Поворот шлифовальной бабки в вертикальной плоскости

- Поворот кронштейна с электродвигателем и переустановка шлифовальной головки

- Вертикальное перемещение шлифовальной бабки

- Поперечное перемещение шлифовальной бабки

- Продольное перемещение стола

- Многопроходная заточка

- Заточка многолезвийного инструмента по задней поверхности

- Заточка цилиндрических фрез

- Заточка хвостовых или насадных торцевых фрез

- Заточка разверток

- Заточка фасонных затылованных фрез с винтовыми стружечными канавками

Возможные неисправности и методы их устранения Особенности разборки и сборки при ремонте Свидетельство о приемке

- Результаты испытаний

Сведения о консервации и упаковке

- Свидетельство о консервации

- Свидетельство об упаковке

Указания по техническому обслуживанию, эксплуатации и ремонту

- Регулирование ременной предачи привода шлифовальной головки

- Рекомендации по выбору режимов резания

Скачать паспорт универсально-заточного станка 3Е642 в хорошем качестве можно по ссылке расположенной ниже.

Общая компоновка заточного станка 3Е642. Описание конструкции отдельных составных частей

Станок выполнен с продольным перемещением стола (от гидроцилиндра и вручную) по неподвижному основанию, поперечным (ручным) и вертикальным (механизированным и ручным) перемещениями бабки шлифовальной. Механизмы станка смонтированы внутри и на верхней плоскости станины и каретки с колонной.

Рядом со станком установлены гидростанция, агрегат охлаждения, привод частотный.

Станина

Станина (рис.8) представляет собой чугунную отливку коробчатой формы. Верхняя передняя часть станины имеет обработанные платики для крепления на них основания стола. На верхней части станины с трех сторон отлито корыто для стока охлаждающей жидкости, сливающейся по наклонному дну корыта через отверстие в задней части станины в бак охлаждения, который устанавливается у задней стенки станины.

Внутри станины расположены две электрониши, закрывающиеся дверцами.

Основание стола

Корпус I (рис.9) основания стола представляет собой чугунную отливку прямоугольного сечения.

По обеим сторонам ниши на задней стенке установлены два подвижных в осевом направлении зубчатых колеса 7 с маховичками 6, служащими для осуществления продольного перемещения стола по направляющим основания.

Для предохранения стола от вертикальных перемещений при действии боковых рабочих нагрузок в середине корпуса основания под направляющими установлен прижим 14, состоящий из подшипника 13, установленного на горизонтальной оси, имеющей возможность смещения вверх-вниз.

На передней стенке корпуса основания стола через корпус панели управления устанавливаются в специальные отверстия механизмы поперечной подачи и продольного перемещения стола.

На верхней горизонтальной поверхности корыта 4 для сбора охлаждающей жидкости и установки приспособлений выполнен Т-образный паз. Корыто 4 крепится к задней части корпуса I основания стола. Внутри корпуса основания стола гидрофицированного станка размещается гидроцилиндр 2 продольного перемещения стола, а в корпусе корыта 4 размещены гидроцилиндры II автоматического отключения маховичков 6 ручного перемещения стола.

Корпус пульта

Корпус пульта (рис.10) состоит из корпуса 1, который крепится к боковой стороне каретки с колонной. На наклонной плоскости корпуса крепятся боковые пульты 2.

Панель управления

Панель состоит из корпуса 1 (рис.11), на передней станке которого в специальных отверстиях установлены механизм поперечной подачи 4, механизм перемещения стола 2 и жесткий упор 5. В центральной нише — основной пульт управления 3. В верхней части стенки установлен механизм гонкой подачи 7.

Каретка с колонной

Каретка с колонной (рис.12) предназначена для поперечного и вертикального перемещения шлифовального круга. Корпус I каретки устанавливается на направляющие 12 станины и перемещается по ним при помощи винта 2, крепящегося вместе с механизмом поперечной подачи на передней стенке корпуса панели управления. Гайка 4 винта поперечного перемещения 2 установлена неподвижно в корпусе I каретки.

При помощи шлицевого соединения и конической пары 8 винт 2 поперечного перемещения соединен с валом 9, проходящим в задней части каретки в поперечном направлении и несущим дублирующие маховики 6 и II поперечной подачи. Таким размещением органов управления обеспечивается возможность осуществления поперечной подачи с любого рабочего места. Колонна устанавливается в отверстие каретки перпендикулярно направляющим и фиксируется от поворота при помощи специальных шпонок 10.

Механизм подъема колонны

Механизм подъема (рис.13) представляет собой ходовой винт I с закрепленным на нем зубчатым колесом 2 внутреннего зацепления. Благодаря кинематической связи колеса 2 о зубчатыми колесами шлифовальной бабки и редуктора подъема обеспечивается перемещение колонны в вертикальном направление.

Редуктор подъема

Редуктор подъема (рис.14) предназначен для осуществления подъема и опускания колонны со шлифовальной бабкой.

Редуктор подъема — это червячный редуктор, приводимый во вращение электродвигателем, установленным соосно червяку I. Червячная шестерня 2 связана с гайкой 3 винта 4 перемещения колонны так, что при своем вращении гайка 3 перемещает винт 4 в осевом направлении, поднимая или опуская колонну.

Механизм поперечной подачи

Механизм поперечной подачи (рис.15) предназначен для осуществления грубой поперечной подачи шлифовального круга.

Механизм состоит из стакана 5, в котором смонтирован винт 7 с закрепленным на нем косозубым колесом 6.

Механизм снабжен жестким упором 4, установленным в лимбе 3. Фиксация лимба 3 с жестким упором 4 осуществляется при помощи винта 2. Поперечная подача осуществляется вращением маховика I при отключенном механизме тонкой подачи. К винту 7 крепится шлицевый вал 8, служащий для передачи вращения винту 7 от дублирующих маховичков поперечной подачи.

Механизм тонкой подачи

Механизм (рис.16) осуществляет тонкую поперечную подачу шлифовального круга и состоит из червяка I, смонтированного в эксцентричной втулке 2. Поворотом этой втулки механизм включается или отключается. При этом червяк I вводится или выводится из зацепления с косозубым колесом 3. При включенном механизме вращение винта поперечной подачи осуществляется маховичком 4, сидящем на вертикальном валу.

Бабка шлифовальная

Шлифовальная бабка (рис.17) состоит из корпуса 13 шлифовальной головки и корпуса I вала подъема колонны. Корпус 13 шлифовальной головки имеет отверстие для установки шлифовальной головки и две шлифовальные взаимно-перпендикулярные плоскости с Т-образными пазами. На эти плоскости устанавливаются при необходимости различные приспособления.

В корпусе I расположен вал 3 на подшипниках качения и коническая зубчатая пара 5,6, через которую маховичком 8, установленным на горизонтальном поворотном кронштейне 7, осуществляется перемещение колонны вручную.

Корпус I вала механизма подъема установлен на плите 10 с возможностью разворота на 360°. В свою очередь, плита 10 нонет разворачиваться на колонне также на 360°. Ось вала механизма подъема и ось колонны смещены на 55 мм, что позволяет увеличить габариты рабочего пространства в горизонтальной плоскости на 110 мм.

Корпус 13 шлифовальной головки установлен с возможностью переустановки на 180°. Ось отверстия под шлифовальную головку и ось поворота корпуса смещены на 25 мм и это позволяет увеличить габариты рабочего пространства в вертикальной плоскости на 50 мм.

Приводной электродвигатель поворачивается вместе с корпусом шлифовальной головки.

Головка шлифовальная

Головка шлифовальная (рис.18) состоит из шпинделя I, установленного в гильзе 2 на высокоточных подшипниках качения. В передней части шпинделя имеется коническое отверстие для установки оправок со шлифовальными кругами. В задней части шпинделя выполнен наружный конус и установлен шкив 3 привода шлифовальной головки. Для затягивания оправок внутри установлен шомпол 4.

Стол

Стол (рис.19) состоит из двух основных частей: собственно стола 2 и рабочей части I.

Он устанавливается на основании 5 на роликовых направляющих 6 и перемещается в продольном направлении вручную или от гидроцилиндра.

Рабочая часть стола — поворотная. Отсчет углов поворота осуществляется по двум шкалам: с точностью до 1° (шкала в центре) и до 10′ (шкала слева). Поворотный стол закрепляется на нижнем столе с помощью прижима I, расположенного в середине поворотной части, и двух прижимов 3, расположенных по краям нижнего стола 2.

Механизм ручного перемещения стола

Механизм перемещения стола (рис. 20) служит для ручного перемещения стола спереди станка. Он состоит из вала 2, на одном конце которого закреплен маховик 1, на втором — зубчатое колесо 3, которое через промежуточное зубчатое колесо зацепляется с рейкой стола.

Механизм реверса

Механизм реверса (рис.21) состоит из двух подвижных в продольном направлении упоров I и 2, устанавливаемых в Т-образном пазе стола, и блока переключателей 3, расположенном на основании стола.

При ручной работе жесткий упор, находящийся в основании стола, выдвигается вверх и контактирует на столе с упорами I и 2, закрепленными на величину необходимого хода стола.

При работе от гидроцилиндра жесткий упор в основании стола утапливается и реверс происходит за счет бесконтактного срабатывания конечных выключателей.

Комплект оправок

Комплект оправок (рис.23) предназначен для крепления шлифовальных кругов диаметром от 200 до 50 мм различных профилей с диаметрами посадочных отверстий 32, 20, 16 и 13 мм. На станке можно вести обработку абразивными, алмазными и эльборовыми кругами. Они устанавливаются на оправке и закрепляются фланцем 3 с помощью центрального винта I. Оправка со шлифовальным кругом устанавливается в коническое отверстие шпинделя шлифовальной головки 4 и закрепляется в нем шомполом. Оправки для кругов диаметром более 100 мм снабжены балансировочными сухарями 2.

Балансировка кругов должна производиться на ножах. Для установки оправки со шлифовальным кругом на ножи служит балансировочная оправка.

Система охлаждения

Агрегат охлаждения (рис.22) устанавливается сзади станка.

Арматура выполнена в виде шланга 2, которая с помощью кронштейна I может быть закреплена на основании стола или в другом удобном для работы месте.

Комплект кожухов

Со станком поставляется комплект кожухов С рис. 24) для кругов диаметром 150, 125 и 100 мм (форма ПП, ЧК, ЧЦ, Т). Кожух I закрепляется на выступающей части шлифовальной головки с помощью хомута 3, имеющего радиальный паз с установленным.в нем стержнем 2.

Технические характеристики заточного станка 3Е642Е

В описании технических характеристик универсально-заточных станков модели 3Е642Е приводятся следующие параметры: Основные размеры: — Наибольший диаметр изделия, устанавливаемого в центровых бабках; — Наибольшая длина изделия, устанавливаемого в центровых бабках; — Высота центров над рабочей поверхностью стола; — Наибольшее расстояние от оси шлифовального круга до линии центров в вертикальной плоскости с учетом смещения оси шлифовального круга поворотом корпуса шлифовальной головки; — Расстояние от оси шлифовального круга до линии центров в горизонтальной плоскости с учетом смещения шлифовального круга в горизонтальной плоскости; — Расстояние от оси центров до оси паза стола в горизонтальной плоскости; — Расстояние от низа основания станка до рабочей поверхности стола и др.; В описании технических характеристик стола приводятся следующие параметры: — Размеры рабочей поверхности; — Ширина Т-образного паза; — Наибольшее продольное перемещение; — Угол поворота в горизонтальной плоскости по часовой, против часовой стрелки и по шкале точного поворота (с переустановкой шпонки в пазу ползуна); — Цена деления шкал поворота в горизонтальной плоскости; — Пределы скоростей продольного перемещения (регулируется бесступенчато) и др.; В описании технических характеристик шлифовальной бабки приводятся следующие параметры: — Вертикальное перемещение; — Поперечное перемещение; — Угол поворота шпинделя в вертикальной плоскости; — Угол поворота бабки в горизонтальной плоскости; — Скорость вертикального механического установочного перемещения; — Пределы частот вращения шлифовального шпинделя; — при бесступенчатом регулировании; — при ступенчатом регулировании; — Конец шлифовального шпинделя; — Наибольший диаметр устанавливаемого шлифовального круга; — Величина вертикального смещения оси шлифовального круга поворотом корпуса шлифовальной головки в вертикальной плоскости на 160°; — Наибольшее смещение оси шлифовального круга в горизонтальной плоскости за счет эксцентрической плиты; — Габаритные размеры станка без приставного оборудования; — Общая площадь станка с приставным оборудованием; — Масса станка без приставного оборудования и принадлежностей; В описании технических характеристик универсальной бабки приводятся следующие параметры: — Наибольшая длина изделия, устанавливаемого в центрах универсальной и задней бабок; — Угол поворота в горизонтальной плоскости, в вертикальной плоскости; — Внутренний конус шпинделя; — Число делений при работе с делительным диском; В описании технических характеристик передней бабки указывают внутренний конус пиноли; В описании технических характеристик правой задней бабки указывают также внутренний конус пиноли и ход пиноли и др.; В описании технических характеристик электрооборудования приводятся следующие параметры: — Род тока питающей сети; — Частота тока; — Напряжение; — Число электродвигателей; — Электродвигатель привода шлифовального круга (тип, мощность, частота вращения); — Электродвигатель вертикального перемещения шлифовальной бабки (тип, мощность, частота вращения); — Электродвигатель гидропривода (тип, частота вращения); — Электродвигатель привода изделия (тип, мощность, частота вращения); — Суммарная мощность всех электродвигателей; В описании технических характеристик системы гидрооборудования и системы смазки приводятся следующие параметры: — Станция гидропривода (тип, производительность, марка масла); — Система смазки; — Марка масла для смазки; В описании технических характеристик системы охлаждения приводятся следующие параметры: — Насос охлаждения (тип, мощность, подача, давление);

Приспособления

Бабка универсальная

Универсальная бабка (рис.27) предназначена для затачивания хвостового и насадного инструмента по задней и передней поверхностям, расположенным на диаметре или торце, и используется в качестве передней (приводной) бабки при круглом и внутренней шлифовании, заточке долбяков и т.д.

Установленный в шпинделе универсальной бабки инструмент может быть повернут в трех взаимно перпендикулярных плоскостях на требуемые углы, отсчитываемые соответственно по шкалам 8 и 9 на поворотном корпусе 11 и плите 10.

Заточка инструмента может производиться с делением по делительному диску или по упорке. Делительный диск 3 с 24-мя пазами установлен на шкиве 2. Фиксатор 6 расположен на поворотном корпусе 4 и при делении по упорке выводится из паза.

Фиксация шпинделя от проворота осуществляется при помощи кнопки 5. Круговая подача изделия осуществляется с помощью кнопки 7. Крепление инструмента в шпинделе — шомполом I.

Бабка передняя

Передняя бабка (рис.28) состоит из корпуса 1 и пиноли 2, которая закрепляется рукояткой 3.

Бабка задняя

Задняя бабка (рис.29) состоит из корпуса 1, втулки 2 с конусом Морзе 2 для сменного центра 3 и рукоятки 5 для оттягивания центра 3 при смене изделия. Фиксация втулки 2 производится рукояткой А. Выталкивание центра 3 из втулки 2 производится толкателем 6 с кнопкой.

Упорка универсальная

Универсальная упорка (рис.30) предназначена для правильной установки зуба затачиваемого инструмента с прямыми и винтовыми зубьями по отношению к шлифовальному кругу (с делением по существующий зубьям), а также для обеспечения постоянного положения инструмента в процессе заточки.

При заточке прямых зубьев по задней грани угол устанавливается опусканием выверенной по центру упорки 2 путем вращения головки I с нанесенными по окружности 20 делениями. Один оборот головки соответствует вертикальному перемещению упорки 2 на I мы, а поворот на одно деление лимба — перемещению на 0,05 мм.

Задний угол связан с величиной опускания упорки от центра приближенной зависимостью Н=0,085 D a, где D — диаметр, на котором установлена упорка, а — задний угол.

Упорка устанавливается на столе при заточке прямозубого инструмента и на основании стола иди на шлифовальной головке при заточке спиральных зубьев. Специальная державка 3 обеспечивает закрепление упорки 2 в различных положениях.

Выполнение различных работ с упорной обеспечивается наличием трех сменных стальных пластин, различных по размерам и конфигурации.

При заточке инструмента, когда не требуется точная настройка на задний угол (переточка «по искре»), может применяться жесткая упорка 4, более простая и удобная.

Приспособление для линейной правки круга

Приспособление (рис.31) предназначено для линейной правки шлифовального круга алмазным карандашом или алмазозаменителем. Приспособление устанавливается на столе станка. Правку можно производить как продольным ходом стола, так и поперечным ходом шлифовальной бабки. Кронштейн 2 — поворотный и может быть закреплен винтом 1 в любом положении.

Приспособление для установки центров

Приспособление (рис.32) служит для выверки упорки или оси шпинделя шлифовальной головки по высоте центров бабок. Шаблон может устанавливаться на стол или на верхнюю плоскость шлифовальной головки.

Для совмещения торца шлифовального круга с осью центров центровых бабок (при заточке инструмента по передней грани) служит центроискатель, который устанавливается в отверстие пиноли задней или передней бабки. Торец шлифовального круга доводится до упора в срезанную часть.

Приспособление для наружного круглого шлифования

Приспособление (рис.33) служит для сообщения вращения изделию при круглом шлифовании. С его помощью можно осуществить круглое шлифование цилиндров и конических поверхностей в центрах или с креплением изделий в коническом отверстии шпинделя приводной бабки.

Приспособление монтируется на универсальной бабке 2; на корпусе 3 универсальной бабки устанавливается кронштейн 4 со шкивом 7 и натяжным устройством 8. На кронштейне бабки устанавливается плита 1 с приводным электродвигателем 6. Ременная передача закрыта кожухом 5. Для ограждения поводкового устройства служит кожух 9.

Приспособления, сменные части, инструмент, которые входят в комплект поставки

- ВЗ-318М.92.010 — Кожух (для круга Ø100 мм)

- ВЗ-318М.92.030 — Кожух (для круга Ø150 мм)

- 3Е642Е.П4.020 — Упорка

- 3Е642Е.П4.010.19 — Упорка

- 3Е642Е.91.015 — Оправка (Ø 20 мм)

- 3Е642Е.91.016 — Оправка (Ø 32 мм)

- ВЗ-318М.93.000 — Пылеотвод

- ВЗ-318.П1 — Бабка универсальная

- ВЗ-318.П2 — Бабка передняя

- ВЗ-318.П3 — Бабка задняя

- 3Е642Е.П4 — Упорка универсальная

- ВЗ-318.П5 — Приспособление для линейной правки круга и установки центров

- ВЗ-318М.90.203 — Центроискатель

- ВЗ-318М.90.204 — Центр

Приспособления, сменные части, инструмент и принадлежности за дополнительную плату

- ВЗ-318.П10 — Приспособление для цилиндрической заточки сверл (мм)

- ВЗ-318.П11 — Тиски с конусным хвостовиком (длина губок 80 мм)

- ВЗ-318.П16 — Тиски трѐхповоротные (длина губок 100 мм)

- ВЗ-318.П17 — Приспособление для наружного круглого шлифования

- ВЗ-318.П28 — Приспособление для заточки по спирали по задней поверхности (до 63 мм)

- ВЗ-318.П41-02 — Патрон цанговый (цанги мм)

- ВЗ-318.П53 — Приспособление для заточки отрезных фрез (50 — 160 мм)

- ВЗ-318.П54 — Приспособление для торцовой шлифовки зубьев дисковых пил (200 — 400 мм)

- ВЗ-318.П55 — Приспособление для заточки дисковых твердосплавных пил по поверхностям зубьев (200 — 500 мм)

- ВЗ-318.П56 — Приспособление для заточки дисковых пил по торцу зубьев (200 — 450 мм)

- ВЗ-318.П84 — Патрон тpѐхкулачковый (100 мм)

- 3Е642Е.П7 — Подpучник

- 3Е642Е.П8 — Бабка универсальная тpехповоpотная

- 3Е642Е.П8.055 — Зажим цанговый

- 3Е642Е.П13 — Приспособление для заточки по радиусу

- 3Е642Е.П19 — Приспособление для заточки зенкеров и ступенчатых сверл (до 50 мм)

- 3Е642Е.П22 — Приспособление для заточки по копиру

- 3Е642Е.П23 — Приспособление для заточки косозубых долбяков (до 160 мм)

- 3Е642Е.П25 — Приспособление универсальное для правки круга

- 3Е642Е.П28 — Приспособление для заточки инструмента по спирали

- 3Е642Е.П30 — Стол поворотный (400 х 140 мм)

- 3Е642Е.П31 — Бабка задняя с регулируемой высотой центров

- 3Е642Е.П32 — Комплект подкладных плит

- 3Е642Е.П36 — Приспособление для заточки фасонных остpозаточенных фрез (50 — 100 мм)

- 3Е642Е.П37 — Тиски трехповоротные (длина губок 100 мм)

- 3Е642Е.П39 — Бабка универсальная с конусом 7:24 (до 250 мм)

- 3Е642Е.П50 — Приспособление для заточки фрез по радиусу (80 — 400 мм)

- 3Е642Е.П51 — Приспособление для затылования метчиков (3 — 36 мм)

- 3Е642Е.П61 — Бабка задняя с большим вылетом

- 3Е642Е.П73 — Бабка передняя с большим вылетом

- В19-101 — Пылесос (в комплекте с рукавом L = 1,33м; D = 0,075 м)

- ВЗ-318Е.60.000 — Охлаждение

Универсально заточной станок 3Е642Е

Станок предназначен для заточки и доводки основных видов режущих инструментов из инструментальной стали, твердого сплава и минералокерамики абразивными, алмазными и эльборовыми кругами. На станке возможно выполнять шлифовальные работы: круглое шлифование (наружное и внутреннее) и плоское шлифование.

Конструктивные особенности станка:

- — беззазорный привод стола от маховика;

- — двигатель шлифовального круга развернут в сторону, противоположную шпинделю, что существенно расширяет технологические возможности и сокращает время переналадки;

- — малые габариты станка при больших технологических возможностях.

- — гидрофицированный привод продольного перемещения стола.

Основные технические данные и характеристика 3Е642Е

| Параметр | Значение |

| Показатели заготовки, обрабатываемой на станке | |

| Наибольший диаметр изделия, устанавливаемого в центровых бабках, мм | 250* |

| Наибольшая длина изделия, устанавливаемого в центровых бабках, мм | 630** |

| Наибольшая длина обрабатываемой поверхности, мм | 450 |

| * 330 мм с использованием приспособления 3Е642Е.П32 ** 1040 мм с использованием приспособлений 3Е642Е.П61 и 3Е642Е.П73 | |

| Показатели инструмента, устанавливаемого на станке | |

| Наибольшие диаметры устанавливаемого шлифовального круга типа 1 по ИСО 525-86 (ГОСТ 2424-83), а также аналогичных по форме и размерам эльборовых и алмазных шлифовальных кругов, мм | 200 |

| остальных типов, мм | 150 |

| Показатели рабочих и установочных перемещений | |

| Наибольшее продольное перемещение стола, мм | 450 |

| Наибольший угол поворота стола в горизонтальной плоскости в среднем положении, град. — по часовой стрелке — против часовой стрелки | 45 45 |

| Наибольший угол поворота стола в горизонтальной плоскости по шкале точного поворота, град. — по часовой стрелке — против часовой стрелки | 8 8 |

| Наибольшее вертикальное перемещение шлифовальной головки, мм | 250 |

| Наибольшее поперечное перемещение шлифовальной головки, мм | 230 |

| Наибольшее смещение оси шлифовального круга в горизонтальной плоскости за счет эксцентрической плиты, мм | 110 |

| Наибольший угол поворота шлифовальной головки в горизонтальной плоскости, град. | 360 |

| Наибольший угол поворота шлифовальной головки в вертикальной плоскости, град. — по часовой стрелке — против часовой стрелки | 40 20 |

| Показатели основных и вспомогательных движений станка | |

| Пределы частоты вращения шлифовального шпинделя, мин-1 | 2200;3200;4400;6400 |

| Скорость вертикального механизированного перемещения шлифовальной головки, мм/мин | 390 |

| Показатели силовой характеристики станка | |

| Мощность привода главного движения, кВт | 1.1/1.5 |

| Суммарная мощность установленных на станке электродвигателей, кВт | 3,18 |

| Другие параметры | |

| Габаритные размеры станка (вместе с отдельно расположенными агрегатами и электрооборудованием), мм — длина — ширина — высота (без светильника) | 1830 1940 1550 |

| Масса станка вместе с отдельно расположенными агрегатами и электрооборудованием), кг | 1320 |

| Показатели шероховатости обработки (в партии) образцов-изделий | |

| Шлифование торцом абразивного круга, мкм | Ra ≤ 0.63 |

| Шлифование торцом алмазного круга, мкм | Ra ≤ 0.16 |

| Класс точности станка | |

| Класс точности станка по ГОСТ 8-82 | П |

Показатели приспособлений

Бабка универсальная ВЗ-318.П1

| Наибольшая длина изделия, устанавливаемого в центрах универсальной и задней бабок, мм | 450 |

| Угол поворота, град. — в горизонтальной плоскости — в вертикальной плоскости | 360 240 |

| Внутренний конус шпинделя по ГОСТ 25557-82 | Морзе 5АТ6 |

| Число делений при работе с делительным диском | 3,4,6,8,12,24 |

Бабка передняя ВЗ-318.П2

| Внутренний конус пиноли по ГОСТ 25557-82 | Морзе 2АТ7 |

Бабка задняя ВЗ-318.П3

| Внутренний конус пиноли по ГОСТ 25557-82 | Морзе 2АТ7 |

| Ход пиноли, мм | 20 |

Упорка универсальная 3Е642Е.П4 (см. предыдущий рисунок)

| Перемещение упорки, мм — наибольшее — на один оборот лимба — на одно деление лимба | 15 1.0 0.05 |

Приспособление для линейной правки круга и установки центров ВЗ-318.П5

| Высота центров, мм | 125 |

| Техническая характеристика электрооборудования | |

| Род тока | трехфазный переменный |

| Частота, Гц | 50 |

| Напряжение, В | 380 |

| Количество электродвигателей на станке | 2 |

| Электродвигатель привода главного движения | |

| Тип | АИР80В4/2 |

| Мощность, кВт | 1,1/1,5 |

| Частота вращения, мин-1 | 1500/3000 |

| Электродвигатель вертикального перемещения шлифовальной головки | |

| Тип | АИР56В4 |

| Мощность, кВт | 0.18 |

| Частота вращения, мин-1 | 1500 |

| Электродвигатель гидропривода | 4АИР80А2 |

| Мощность, кВт | 1,5 |

| Частота вращения, мин-1 | 3500 |

| Показатели системы смазки | |

| Система смазки | индивидуальная |

Комплект поставки (входят в стоимость станка)

| Обозначение | Наименование | Кол. | Примечание | |||

| 3Е642Е.00.000 | Станок в сборе | 1 | Размеры грузового места, см 1) LxBxH =»160х210х130 Брутто 1550 кг. Нетто 1320 кг. | |||

| Входят в комплект и стоимость станка | ||||||

| 3Е642Е.72.040 | Гидростанция | 1 | ||||

| Сменные части | ||||||

| ВЗ-318М.92.010 | Кожух (для круга Ø100 мм) | 1 | ||||

| ВЗ-318М.92.030 | Кожух (для круга Ø150 мм) | 1 | ||||

| 3Е642Е.П4.020 | Упорка | 1 | ||||

| 3Е642Е.П4.010/19 | Упорка | 1 | ||||

| Инструмент и принадлежности: | ||||||

| 3Е642Е.91.015 | Оправка | 1 | Ø 20 мм. | |||

| 3Е642Е.91.016 | Оправка | 1 | Ø 32мм. | |||

| ВЗ-318М.93.000 | Пылеотвод | 1 | ||||

| Ключ Д48-80 | 1 | |||||

| ВЗ-318.П1 | Бабка универсальная | 1 | ||||

| ВЗ-318.П2 | Бабка передняя | 1 | ||||

| ВЗ-318.П3 | Бабка задняя | 1 | ||||

| 3Е642Е.П4 | Упорка универсальная | 1 | ||||

| ВЗ-318.П5 | Приспособление для линейной правки круга и установки центров | 1 | ||||

| ВЗ-318М.90.203 | Центроискатель | 1 | ||||

| ВЗ-318М.90.204 | Центр | 1 | ||||

| Болты ГОСТ 13152 7002-2502 | 5 | |||||

| Гайки ГОСТ 5927 М12-6Н.10.40Х.05 | 5 | |||||

| Шайбы ГОСТ 11371 А12.05.05 | 5 | |||||

| Ключ 4ВИ60-01 | 1 | |||||

| Документы | ||||||

| 3Е642Е.00.000 РЭ | Станок универсальный заточной. Руководство по эксплуатации | 1 | ||||

| 3Е642Е.00.000 РЭ1 | Станок универсальный заточной. Руководство по эксплуатации. Электрооборудование | 1 | ||||

| 3Е642Е.00.000 РЭ2 | Станок универсально-заточной. Руководство по эксплуатации. Гидрооборудование | |||||

| 3Е642Е.00.000 РЭ3 | Станок универсальный заточной. Руководство по эксплуатации. Сведения по запасным частям | 1 | ||||

| 3Е642Е.71.000ГЗ | Схема гидравлическая принципиальная | 1 | ||||

| 3Е642.80.000ЭЗ | Схема электрическая принципиальная | 1 | ||||

| 3Е642.80.000ПЭЗ | Перечень элементов | 1 | ||||

Сменные части, инструмент и принадлежности, которые могут быть поставлены за дополнительную плату

| Обозначение | Наименование |

| ВЗ-318.П10 | Приспособление для цилиндрической заточки сверл (Ø3 — 20 мм.) |

| ВЗ-318.П11 | Тиски с конусным хвостовиком (длина губок 80 мм.) |

| ВЗ-318.П16 | Тиски трёхповоротные (длина губок 100 мм.) |

| ВЗ-318.П17 | Приспособление для наружного круглого шлифования |

| ВЗ-318.П28 | Приспособление для заточки по спирали по задней поверхности (Ø до 63 мм.) |

| ВЗ-318.П41-02 | Патрон цанговый (цанги Ø 3 — 20 мм.) для ВЗ-318.П1 |

| ВЗ-318.П53 | Приспособление для заточки отрезных фрез (Ø50-160 мм.) |

| ВЗ-318.П54 | Приспособление для торцовой шлифовки зубьев дисковых пил (Ø200-400 мм.) |

| ВЗ-318.П55 | Приспособление для заточки дисковых твердосплавных пилпо передней и задней поверхностям зубьев (Ø200-500 мм.) |

| ВЗ-318.П56 | Приспособление для заточки дисковых пилпо торцу зубьев (Ø200-450 мм.) |

| ВЗ-318.П84 | Патрон тpёхкулачковый (Ø100 мм.) |

| 3Е642Е.П7 | Подpучник |

| 3Е642Е.П8 | Бабка универсальная тpехповоpотная |

| 3Е642Е.П8.055 | Зажим цанговый для 3Е642Е.П8 |

| 3Е642Е.П13 | Приспособление для заточки по радиусу (радиус до 50 мм) |

| 3Е642Е.П19 | Приспособление для заточки зенкеров и ступенчатых сверл (Ø до 50 мм.) |

| 3Е642Е.П22 | Приспособление для заточки по копиру |

| 3Е642Е.П23 | Приспособление для заточки косозубых долбяков (Ø до160 мм.) |

| 3Е642Е.П25 | Приспособление универсальное для правки круга |

| 3Е642Е.П28 | Приспособление для заточки инструмента по спирали диаметром до 160 мм.) |

| 3Е642Е.П30 | Стол поворотный (400х140 мм.) |

| 3Е642Е.П31 | Бабка задняя с регулируемой высотой центров |

| 3Е642Е.П32 | Комплект подкладных плит |

| 3Е642Е.П36 | Приспособление для заточки фасонных остpозаточенных фрез (Ø50-100 мм.) |

| 3Е642Е.П37 | Тиски трехповоротные (длина губок 100 мм.) |

| 3Е642Е.П39 | Бабка универсальная с конусом 7:24 (Ø для фрез диаметром до 250 мм.) |

| 3Е642Е.П50 | Приспособление для заточки фрез по радиусу (Ø80-400 мм.) |

| 3Е642Е.П51 | Приспособление для затылования метчиков (Ø3- 36 мм.) |

| 3Е642Е.П61 | Бабка задняя с большим вылетом |

| 3Е642Е.П73 | Бабка передняя с большим вылетом |

| В19-101 | Пылесос (в комплекте с рукавом L=1,33м; D=0,075 м.) |

| ВЗ-318Е.60.000 | Охлаждение |

| 3Е642Е.93А.000 | Ограждение |

Электрооборудование заточного станка 3Е642

Система питания

Подвод питания к станку осуществляется медным проводом сечением 2,5 мм².

Ввод питающих проводов производится через фланцевый угольник с резьбой G1/2″.

На станке применены следущие величины напряжений переменного и постоянного тока:

- силовая цепь 3 переменный 50 (60) Гц, 380 (220, 230, 400, 415, 440) В

- цепь управления 3 переменный 50 (60) Гц, 110 В

- цепь сигнализации и местного освещения — переменный 50 (60) Гц, 24 В

Первоначальный пуск

Перед пуском станка необходимо произвести внешний осмотр электрооборудования.

ВНИМАНИЕ! ВВОДНОЙ ВЫКЛЮЧАТЕЛЬ при ВНЕШНЕМ ОСМОТРЕ ДОЛЖЕН БИТЬ УСТАНОВЛЕН В ПОЛОЖЕНИЕ «ВЫКЛЮЧЕНО».

При внешнем осмотре электрооборудования необходимо проверить

- надежность монтажа электрооборудования и качество электропроводки;

- надежность выполненного заземления станка, а также отдельно стоящих агрегатов и устройств;

- состояние и исходное положение электрооборудования и механизмов.

После осмотра отключить расчленением разъемов, а при их отсутствии — отсоединением на клеммном наборе в электронише проводов питания А6, В6, С6 (электродвигатель М6) всех электродвигателей.

Вводной выключатель QPI установить в положение «Включено». При этом на пульте управления должна зажечься сигнальная лампа HLI «Электросеть подключена».

Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей.

При достижении четкой работы всех электроаппаратов, расположенных на панели управления, подсоединить ранее отключенные провода питания электродвигателя привода колонны М6 к клеммам блока зажимов. Произвести фазировку сети правильным подключением питающих проводов к вводному клеммному набору, что определяется соответствием направления перемещения колонны назначению кнопочных выключателей на пультах управления, определявших эти перемещения. Далее подключить остальные электродвигатели.

Проверить работу электрооборудования во всех режимах без изделия (на холостом ходу).

Проверить работоспособность аппарата аварийного отключения (выключатель «Общий стоп»).

Проверить действие всех блокировочных устройств по разделу 5.

Проверить местное освещение.

Описание работы

Пуск шлифовального круга, насоса охлаждения (пылесоса), приспособлений осуществляется выключателями SB10, SB11, SB12, останов — выключателями SB1, SB2, SB3 («Все стоп»). Направление вращения и частота вращения шлифовального круга определяется переключателями SAI, SA2, соответственно. Насос охлаждения (пылесос) также можно отключать автономно переключателем SА3. Выбор направления вращения и автономный останов приспособлений П17, П51 можно осуществить переключателями SA4 и sA5, соответственно.

Подъем и опускание колонны осуществляется выключателями SB4… SB6 и SB7… SB9, соответственно.

Блокировки

Электросхемой станка предусмотрены следующие блокировки:

- невозможность перемещения колонны вверх при выходе механизма в крайнее верхнее положение — контакт микровыключателя SQI (3,8);

- невозможность перемещения колонны вниз при выходе механизма в крайнее нижнее положение — контакт микровыключателя SQ2 (3,9);

- невозможность продолжения работы станка при переключении переключателей SAI или SА2 или нахождении их в положении «О» — контакты переключателей SAI, SA2 (3,7).

Система сигнализации

Электросхемой станка предусмотрена следующая сигнализация: лампа «Электросеть подключена» — молочного цвета, расположена на основном пульте (HLI).

Защита

Защита от токов короткого замыкания осуществляется электромагнитным расцепителем автоматического выключателя QFI.

Защита от перегрузок выполнена тепловыми реле FPI… FP4, FP10 И предохранителями FUI, FU3, FU4. Нулевую защиту осуществляет магнитный пускатель KMI.

Станок и отдельно стоящие агрегаты (гидростанция, агрегат охлаждения, пылесос) оснащены заземляющими зажимами, которые подсоединяются к цеховому контуру заземления проводниками сечением 2,5 мм2.

Указания мер безопасности

Безопасность работы электрооборудования станка обеспечивается выполнением указаний настоящего руководства.

Особенности конструкции станка 3Е642

- беззазорный привод стола — от маховика;

- двигатель шлифовального круга развернут в сторону, противоположную шпинделю, что существенно расширяет технологические возможности и сокращает время переналадки;

- малые габариты станка при больших технологических возможностях;

- литая чугунная станина позволяет уменьшить колебания при обработке детали и повысить точность обработки;

- система отсоса пыли повышает комфортность использования станка.

Механизированный подъем и опускание шлифовальной головки способствует улучшению условий труда и снижению вспомогательного времени.

Схема электрическая принципиальная станка 3Е642

Электрическая схема заточного станка 3е642

Электрическая схема заточного станка 3е642

Электрическая схема заточного станка 3е642

Перечень элементов электрической схемы заточного станка 3е642

Схема размещения электрооборудования на станке 3е642

Схема размещения электрооборудования на станке 3е642

Схема размещения электрооборудования на станке 3е642

Станок 3Е642Е. Универсально-заточной. Руководство по эксплуатации. Гидрооборудование

Данное руководство по эксплуатации «Станок универсально-заточной 3Е642Е» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации гидрооборудования универсальго-заточного станка 3Е642Е.

СОДЕРЖАНИЕ

Схема гидравлическа принципиальная Назначение гидрооборудования Конструкция

- Гидрокомунникация

- Гидропанель

Описание работы гидросистемы Указания по монтажу и эксплуатации

- Указания мер безопастности

- Подготовка гидросистемы к пуску

Возможные неисправности и методы их устранения

Скачать руководство по эксплуатации гидрооборудования универсально-заточного станка 3Е642Е в хорошем качестве можно по ссылке расположенной ниже.

Технические данные и характеристики станка 3Е642

| Наименование параметра | 3Е642 | 3Е642Е |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольшие размеры обрабатываемых изделий в центрах (длина х диаметр), мм | 630 х 250 | 630 х 250 |

| Высота центров над рабочим столом, мм | 125 | 125 |

| Рабочий стол станка | ||

| Размеры рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 900 х 140 | 900 х 140 |

| Наибольшее продольное перемещение стола, мм | 450 | 450 |

| Угол поворота стола в горизонтальной плоскости, град | 0…45 | 0…45 |

| Скорость продольного перемещения стола (регулируется бесступенчато), м/мин | — | 0,2…12 |

| Бабка шлифовальная | ||

| Наибольшее вертикальное перемещение бабки, мм | 235 | 235 |

| Цена деления лимба подачи вертикального перемещения стола, мм | 0,005 | 0,005 |

| Наибольшее поперечное перемещение бабки, мм | 230 | 230 |

| Цена деления лимба подачи поперечного перемещения, мм | 0,001 | 0,001 |

| Угол поворота бабки в горизонтальной плоскости, град | 360 | 360 |

| Шлифовальная головка | ||

| Число оборотов заточного круга при бесступенчатом регулировании, об/мин | — | 2200…6400 |

| Число оборотов заточного круга при ступенчатом регулировании, об/мин | 2200,3200, 4400,6400 | 2200,3200, 4400,6400 |

| Конец шлифовального шпинделя по ГОСТ 2324-77 исполнение 2 | Морзе 4 | Морзе 4 |

| Наибольший диаметр устанавливаемого шлифовального круга по ГОСТ 2424-83 типа ПП, мм | 200 | 200 |

| Наибольший диаметр устанавливаемого шлифовального круга по ГОСТ 2424-83 других типов, мм | 150 | 150 |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 4 | 5 |

| Электродвигатель привода шпинделя, кВт (об/мин) | 2,2 (3000) | 2,2 (3000) |

| Электродвигатель вертикального перемещения шлифовальной бабки, кВт (об/мин) | 0,18(1500) | 0,18(1500) |

| Электродвигатель вертикального перемещения шлифовальной головки, кВт (об/мин) | 0,18 (1500) | 0,18 (1500) |

| Электродвигатель привода изделия, кВт (об/мин) | 0,25 (1500) | 0,25(1500) |

| Электродвигатель гидропривода, кВт (об/мин) | — | 1,1 (1000) |

| Производительность насоса гидропривода, л/мин | — | 10 |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) |

| Производительность насоса охлаждения, л/мин | 22 | 22 |

| Общая установленная мощность всех электродвигателей при ступенчатом/ бесступенчатом регулировании, кВт | 1,93 /- | 3,03 /3,73 |

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габариты и масса станка | ||

| Габарит станка, мм | 1745 х 1940 х 1550 | 1830 х 1940 х 1550 |

| Масса станка, кг | 1160 | 1200 |

- Станки универсально-заточные 3Е642Е, 3Е642. Руководство по эксплуатации 3Е642Е00.00.000 РЭ, 1990

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Демьяновский К.И., Дунаев В.Д. Заточка дереворежущего инструмента, 1965

- Кудряшов А.А. Станки инструментального производства, 1968

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Меницкий И.Д. Универсально-заточные станки, 1968

- Палей М. М. Технология производства металлорежущих инструментов, 1982

- Рожков Д.С. Конструкция, настройка и эксплуатация оборудования для заточки дереворежущего инструмента, 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики шлифовальной группы

- Ремонт, восстановление и модернизация шлифовальных станков: американский подход

- Круглое шлифование. Обработка на круглошлифовальных станках. Методы шлифования

- Наладка круглошлифовального станка при установке деталей в центрах

- Шлифовальные станки с ЧПУ

- Маркировка шлифовальных кругов

- Испытания и проверка металлорежущих станков на точность

- Шлифовальные станки. Рынок шлифовальных станков в России

- Справочник заводов производителей шлифовальных станков

- Справочник заводов производителей металлорежущих станков

- Справочник плоскошлифовальных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

3Е642. Универсально-заточной станок. Технические характеристики

Технические характеристики станков это основной показатель пригодности станка к выполнению определенных работ на станках. Для заточных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая длина L обрабатываемой заготовки (детали)

- Скорость круга м/сек

Ниже приводится таблица с техническими характеристиками универсально-заточного станка 3Е642. Более подробно технические характеристики станка можно посмотреть в паспорте станка 3Е642

| Величины | ||

| Максимальный диаметр обрабатываемой детали | мм | 250 |

| Максимальная длина изделия | мм | 630 |

| Высота центров над рабочей поверхностью стола | мм | 125 |

| Размеры рабочей поверхности стола (ДхШ) | мм | 900х140 |

| Габариты станка, без приставного оборудования (ДхШхВ) | мм | 1745х1940х1550 |

| Масса станка, без приставного оборудования | кг | 1160 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.