Намотка тороидального трансформатора своими руками

Намотка трансформатора своими руками — задача несложная, если к ней подготовиться заранее. Люди, которые изготавливают различную радиоаппаратуру или силовые инструменты, имеют потребность в трансформаторах для конкретных нужд. Поскольку далеко не всегда предоставляется возможность приобрести определенные изделия, то мастера зачастую наматывают тороидальные трансформаторы самостоятельно. Те, кто в первый раз пытаются провести обмотку, сталкиваются с трудностями: не могут определить правильность расчетов, подобрать соответствующие детали и технологию. Необходимо понимать, что разные типы наматываются по-разному.

- Подготовка к проведению намотки

- Необходимые материалы

- Как ускорить рабочий процесс

Также кардинально отличаются тороидальные устройства. Расчет тороидального трансформатора и его намотка будут особыми. Так как радиолюбители и мастера создают детали под силовое оборудование, но не всегда обладают достаточными знаниями и опытом для их изготовления, то этот материал поможет данной категории людей разобраться с нюансами.

Что представляет собой намоточный станок для трансформаторов?

Для опытных электриков и радиолюбителей, при работе своими руками, обязательно потребуется станок для намотки трансформаторов. Бытовая техника имеет в составе своей конструкции массу всевозможных катушек, трансформаторов (в том числе тороидальных), которые со временем приходят в негодность и их необходимо ремонтировать.

Станок для намотки трансформаторов

Кроме того, многие мастера не отказались бы иметь в своем арсенале инструментов самодельный ручной или электрический намоточный станок для катушек, так как он позволяет существенно сократить время и улучшить качество намотки.

Конструкция и принцип работы

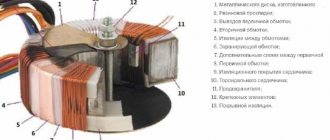

Конструктивная особенность такого трансформатора заключается в форме магнитопровода, которая представляет замкнутое кольцо, называемая тором.

В остальном состав его элементов идентичен другим типам электрических машин:

- Обмотка – выполняется медным проводником, разделяется на первичную и вторичную. Обе обмотки могут отличаться сечением проводника.

- Тороидальный сердечник — имеет форму кольца, изготавливается наборной шихтовкой, ленточной сталью или монолитным железом, в зависимости от габаритов и назначения. В качестве материала берутся ферромагнитные сплавы, обеспечивающие хорошую магнитную проводимость.

- Изоляционных материалов – часть диэлектрика заранее наносится на монтажных провод, остальной диэлектрик разделяет катушку тора с железом, обмотки между собой, между катушками и кожухом. В качестве изоляции используются ленточные или лакотканевые материалы, электроизоляционный картон, клей и т.д.

- Защитный кожух – предназначен как для защиты силового трансформатора от механических повреждений, так и для предотвращения контакта человека с поверхностью обмоток.

- Выводы вторичной и сетевой обмотки, крепежные и вспомогательные детали.

Рис. 1. Конструкция тороидального трансформатора

Принцип действия тороидального преобразователя заключается в подаче напряжения питания на выводы первичной обмотки. После чего в ней начинает протекать электрический ток, который создает магнитный поток внутри витков. Магнитный поток перемещается внутри каркасов катушек и наводит ЭДС во вторичной обмотке. При условии подключения нагрузки к ее выводам будет происходить потребление заданной мощности.

Данное устройство нашло применение в тороидальных автотрансформаторах (ЛАТРах), радиоэлектронике, сварочных трансформаторах и прочих преобразователях. В домашних условиях занимаются перемоткой трансформатора такого типа за счет относительно простого процесса.

Изготовление тороидальных катушек

Радиолюбители довольно широко применяют в своих конструкциях катушки индуктивности с тороидальными (кольцевыми) магнитопроводами. По сравнению с катушками с магнитопроводами других типов такие катушки имеют ряд преимуществ — высокую добротность, отсутствие внешних полей рассеяния, невосприимчивость к внешним магнитным полям и т. д.

Однако намотка катушек на тороидальных магнитопроводах сопряжена с известными трудностями, особенно при большом числе витков. Радиолюбители при намотке таких катушек обычно используют самодельные плоские шпули или челноки. Для облегчения изготовления катушек, содержащих большое число витков, иногда кольцевой магнитопровод (обычно он ферритовый) аккуратно разламывают на две части, наматывают на каждой из них половинное число витков, после чего половинки магнитопровода склеивают, а полуобмотки соединяют согласно-последовательно (т. е. конец одной с началом другой). Такому способу свойственны существенные недостатки: из-за механических воздействий значительно снижается начальная магнитная проницаемость материала магнитопровода, наличие немагнитных зазоров в местах склеивания уменьшает магнитную проницаемость — в результате эффективная магнитная проницаемость магнитопровода снижается на порядок, а то и более. Для получения требуемой индуктивности катушки приходится пропорционально увеличивать число её витков, в результате чего возрастает активное сопротивление обмотки и снижается её добротность. Из-за неравномерности распределения витков катушки по магнитопроводу магнитное поле уже не локализуется внутри катушки, дополнительное выпячивание магнитного поля из магнитопровода происходит в местах склеивания — увеличиваются внешние поля рассеяния, катушка требует экранирования.

Предлагаемый способ позволяет изготавливать катушки индуктивности на тороидальных (кольцевых) магнитопроводах с наружным диаметром 10 мм и менее, индуктивностью до нескольких генри с малыми трудовыми затратами. Этим способом можно изготавливать катушки с максимально достижимыми значениями индуктивности и добротности, полностью заполняя обмоткой окно магнитопровода.

Такого результата можно достичь, если катушку намотать высокочастотным обмоточным проводом (устаревшее название — литцендрат), представляющим собой жгут (пучок) изолированных одна от другой и скрученных вместе проволок диаметром 0,03—0,1 мм с наружной волокнистой шёлковой однослойной (марка ЛЭШО) или лавсановой (марка ЛЭЛО) изоляцией (если наруж ная изоляция состоит из двух слоев — соответственно ЛЭШД или ЛЭ/1Д). Проволок в пучке может быть от трех до нескольких сотен, но для поставленной цели наиболее пригодны провода с числом проволок 7—10 диаметром 0,05 или 0,07 мм, например, ЛЭШО или ЛЭЛО 10×0,05; 7×0,07; 10×0,07.

Суть способа заключается в том, что катушку наматывают сравнительно толстым проводом-жгутом, а затем составляющие его тонкие изолированные провода соединяют между собой согласно-последовательно, в результате чего требуемое число витков уменьшается в равное числу проводов раз. Технологический процесс состоит из трёх выполняемых последовательно операций: подготовки магнитопровода, собственно намотки и соединения проводов.

Подготовка магнитопровода заключается в тщательном скруглении острых кромок мелкозернистой наждачной бумагой во избежание повреждения изоляции тонкого обмоточного провода. После этого магнитопровод с небольшим натягом обматывают фторопластовой лентой. Такая лента под названием ФУМ (фторопластовый уплотнительный материал) продаётся в хозяйственных магазинах. Её необходимо распустить на полоски шириной 4…5 мм и обмотать такой полоской магнитопровод в один слой. Этим достигаются две цели: исключаются меж- витковые замыкания обмотки катушки через магнитопровод и снижается трение провода о него при намотке. При работе с ферритовыми магнитопроводами следует избегать непосредственных ударов по ним и их падений на жёсткие предметы, так как при этом может произойти значительное необратимое изменение начальной магнитной проницаемости материала.

Далее определяют необходимую длину многожильного провода для обмотки. Если известно число витков ка тушки, то рассчитывают число витков провода, разделив первое из этих чисел на число проволок в проводе. Умножив число витков на среднюю длину витка, получаем необходимую длину провода. Среднюю длину витка l я рассчитываю по эмпирической формуле l = D +3h, где D — наружный диаметр магнитопровода; h — его высота. Для ферритового кольца типоразмера К10х6х5 (от дросселя ЭПРА КЛЛ) l = 25 мм. Для катушки, состоящей из 150 витков (коэффициент заполнения окна менее 0,5), потребуется примерно 25х150 = 3750 мм ≈ 3,8 м провода ЛЭШО 7×0,07. Это позволит получить катушку, содержащую 900… 1000 витков провода диаметром 0,07 мм, индуктивностью свыше 1 Гн.

Далее, продев провод через магнитопровод и поместив последний примерно посередине провода, привязываю его одинарным узлом так, чтобы место перекрещивания провода 1 располагалось на наружной цилиндрической поверхности кольца 2 (рис. 1). Концы провода на длине примерно 50 мм и узел промазываю нитроклеем. Минут через пять, после высыхания клея, начинаю наматывать катушку, плотно укладывая витки по внутреннему диаметру кольца. Во избежание расползания витков через каждые два-три витка узел «повторяю», пропуская конец провода внутрь витка. Пройдя первый слой и закрепив конец провода узлом, деревянной зубочисткой устраняю бочкообразность обмотки внутри кольца, поджимая провод к магнитопроводу. Следующий слой наматываю вторым концом провода с небольшим натягом так, чтобы не оборвать проволоки. Жёсткие, пропитанные клеем концы провода облегчают заведение его внутрь кольца. Так, чередуя намотку одним и другим концами провода, заполняю окно, равномерно распределяя обмотку по кольцу. После намотки катушки изготавливаю каркас.

Рис. 1

Для этого в пластине из листового полистирола или другого термопластичного материала толщиной 3…4 мм сверлю отверстие диаметром на 2…3 мм меньше диаметра получившейся катушки. Затем в него ввожу стержень разогретого паяльника мощностью 40…65 Вт и его очищенной от окалины боковой поверхностью разогреваю стенки отверстия. Разогрев веду, непрерывно перемещая стержень паяльника по цилиндрической поверхности отверстия. Оно при этом как бы «развальцовывается», его диаметр увеличивается и на его кромках появляются кольцевые буртики. Развальцевав отверстие до необходимого диаметра, вставляю в него катушку, и пока заготовка не остыла, пинцетом аккуратно обжимаю буртики вокруг катушки. В результате после остывания заготовки она оказывается надёжно зафиксированной в отверстии. Далее заготовку опиливаю до получения необходимой формы каркаса (рис. 2). Излишки провода обрезаю, оставив концы длиной 25…30 мм. Отделив из каждого пучка по одной проволоке, облуживаю их, пользуюсь известным способом — осторожно протягивая проволоку под жалом паяльника с набранным припоем по отрезку поливинилхлоридной изоляции, снятой с монтажного провода. Изоляция проволоки при этом разрушается, и происходит её облуживание. В торцы каркаса 3 вплавляю отрезки лужёного провода диаметром 0,6…0,8 мм — они будут служить выводами 1 катушки 2. Облуженные проволоки наматываю на выводы 1, места намотки пропаиваю.

Рис. 2

Облуживание тонкой проволоки — операция весьма деликатная, велик риск её оборвать, поэтому остальные проволоки я соединяю без снятия изоляции методом сварки. Для этого, взяв по одной проволоке от начала и конца обмотки, скручиваю их на длине примерно 10 мм и нагреваю место скрутки в пламени многоразовой газовой зажигалки с инжекционной горелкой. Пламя такой зажигалки имеет вид узкого конуса голубого цвета. При нагреве проволоки расплавляются, образуя на месте соединения шарик расплавленного металла 4. После остывания место соединения укладываю на каркас так, чтобы проволоки прилегали к каркасу 3, и фиксирую на нём, нагревая жалом остро заточенного паяльника до погружения шарика и проволок в тело каркаса. Так достигается механическая прочность места соединения. После этого скручиваю, свариваю и фиксирую в каркасе вторую пару проволок, затем третью и т. д. В результате все проволоки оказываются соединёнными последовательно, поэтому нет необходимости их «прозвонки». Соединив все проволоки, убеждаюсь в целостности обмотки и отсутствии короткозамкнутых витков в полученной катушке индуктивности, после чего места соединений проволок покрываю клеем БФ-2.

Предлагаемый способ изготовления катушек индуктивности позволяет значительно снизить трудозатраты при их изготовлении. Следует, однако, учесть, что собственная ёмкость намотанной таким способом катушки значительно больше, чем намотанной по обычной технологии внавал.

Автор: К. МОРОЗ, г. Белебей, Башкортостан

Размотка проволоки

Если в качестве источника проволоки для намотки вы планируете использовать старый трансформатор, то облегчить и ускорить работу можно при помощи небольшого размоточного станка. Его использование позволяет равномерно извлекать проволоку, избегая рывков и повреждений изоляции. Принцип действия и строение устройства напоминают намоточный станок, но движения катушки происходят в обратном направлении.

Довольно простое в изготовлении и использовании приспособление выглядит практически так же, как и ручной станок. Отличие заключается в отсутствии ручки и наличии приспособления для фиксации пустотелого корпуса трансформатора на металлической оси. Закрепляют корпус при помощи свернутого в многослойную трубку куска картона, бумаги или любого другого подходящего материала. Так, можно будет обеспечить плавность размотки, отсутствие скачков и ударов катушки об ось.

Рисунок 5. Станок со шпильками.

Немного усложнив конструкцию и добавив в нее фиксаторы из деревянных, металлических или текстолитовых пластин, можно сделать приспособление гораздо более удобным в применении. Вместо металлической оси в таком случае используют шпильку с резьбой диаметром 6 мм. Она будет не просто свободно вращаться в стойках, а фиксироваться системой гаек-барашков (рис. 5).

При размотке мощных трансформаторов между первичной и вторичной обмотками можно обнаружить изоляционный материал. Не следует его выбрасывать, так как он обладает повышенной надежностью и пригодится при конструировании вашего устройства. Помимо этого, во время разборки старого трансформатора вы встретитесь с такой проблемой, как отдельные слои проволоки, покрытые прозрачным материалом – специальным лаком. Не нужно пытаться снять или соскрести его, так как в процессе можно легко повредить тонкую внешнюю обмотку проволоки. Лучше всего разматывать такой трансформатор на станке, делая плавные и медленные движения, при этом проволока сама будет нормально отходить.

Два шкива соединены ременной передачей

Оси в намоточном станке соединены между собой системой шкивов различного радиуса. Шкивы, закрепленные на осях, вращаются с помощью ременной передачи. В качестве ремня используется пассик.

Чтобы рассчитать шкивы согласно диаметру обмоточной проволоки примем следующие условия и выведем формулу:

— Шкив оси укладчика равен 100мм;

— Шкив на оси с закрепленной катушкой (намотчика) равен толщине необходимой проволоки, помноженной на 100.

Например, для 0,1мм проволоки применим 10 мм шкив на оси намотчика. Для диаметра 0,25 проволоки 25 мм шкив.

По возможности лучше изготовить шкивы с шагом 1 мм и подбирать в процессе намотки, используя данную формулу

Погрешность зависит от точности диаметра изготовленных шкивов и натяжения пассика. Если применить в конструкции в качестве привода шаговый двигатель с шестереночной передачей вместо пассика и точно выпиленных шкивов, то погрешность можно приблизить к нулю.

Теперь расскажу, как сделать шкив своими руками в домашних условиях не обращаясь к токарю. Набор шкивов у меня сделан из того же материала, что и станина намоточного станка. Разметил с помощью циркуля необходимые диаметры шкивов и добавил несколько миллиметров в большую сторону, чтобы проточить канавку для пассика до нужного размера. По контуру разметки просверлены шуруповертом отверстия и прорезаны перегородки между ними. Так набрал необходимое количество заготовок для шкивов. В роли токарного станка у меня была приспособлена ненужная мясорубка «Помощница».

Точно уже не помню, нарезал резьбу на валу двигателя мясорубки либо там оказалась подходящая, но через длинную гайку-втулку была прикручена шпилька. На шпильку через гайки и шайбы прикручивалась заготовка чуть большего диаметра, чем требовался шкив. Включалась мясорубка и ножовкой по металлу/ напильником скруглялись все неровности до круглой формы, а надфилем протачивалась бороздка (канавка) для пассика. В процессе штангенциркулем периодически проверялись диаметры самодельных шкивов.

Самостоятельное изготовление

Цена на готовые изделия велика, при этом не всегда удаётся найти прибор с требуемыми параметрами. Поэтому целесообразно изготовить трансформатор или автотрансформатор своими руками. Кроме изготовления трансформатора с нуля существует возможность перемотать неисправное устройство.

Для изготовления изделия потребуются трансформаторное железо и провод. Железо представляет собой пластины собранные в виде тора и образующие магнитопровод. Его можно купить либо взять со старых разобранных приборов. Например, взять пластины от промышленных трансформаторов и, используя приспособление в виде разрезанного кольца, скатать из металла пластинки в виде бублика. Пластинки собрать, сердечник обтянуть стеклотканью и залить лаком.

Витки обмоток изготавливаются из медного провода нужного диаметра. Сама намотка не вызывает сложностей:

- Наматывается первичная обмотка. Для этого один конец проволоки закрепляется на расстоянии около трёх сантиметров от поверхности железа, а оставшаяся часть провода сворачивается в виде полоски.

- Полоска с проводом поочерёдно продевается через внутреннее отверстие сердечника, обматывая его грани, и равномерно распределяется по всей поверхности. В конце вывод фиксируется и выводится в районе начала обмотки на таком же расстоянии, что и начало.

- Сверху первичная обмотка проматывается слоем диэлектрика (стеклотканью).

- Таким же способом наматывается вторичная обмотка.

- После выполнения требуемого количество витков сверху наматывается стеклоткань, и трансформатор покрывается лаком.

Составные части намоточного станка и принцип его работы

Элементы намоточного станка собирались неспешно. Почти все было взято от старой советской киноаппаратуры. Подвижные части: ручка, шпильки осей, направляющий ролик — все оснащено подшипниками. Шпильки, гайки, шайбы и уголки были куплены в магазине, торгующем метизами. Потратиться пришлось только на шпильки, длинные гайки и уголки. В остальном все сделано из подручных материалов, имеющихся в наличии.

Для точного подбора плотности намотки проволоки на шпильку укладчика нанизывается набор из нескольких шкивов. Так, в случае не плотной намотки, можно было на один размер перебросить пассик и подогнать скорость вращения осей. Пассик в процессе намотки проволоки перекручивают в зависимости от направления хода намотки по типу формы «Восьмерка» либо прямое расположение пассика. Следует сделать пару десятков пробных витков, чтобы правильно подогнать шкивы под диаметр проволоки.

Из дерева либо другого материала изготавливают основу по форме внутренней части катушки трансформатора и гайками-барашками фиксируется на шпильке. Так же для фиксации катушки можно сделать универсальные удерживающие уголки. Демонстрация работы намоточного станка показана на видео:

[Здесь будет видео процесса намотки трансформатора]

Принцип работы

Самый просто тороидальный трансформатор состоит из двух обмоток на кольце и сердечнике из стали. Первичная обмотка подключается к источнику электрического тока, а вторичная – к потребителю электроэнергии. За счет магнитопровода осуществляется соединение отдельных обмоток между собой и усиления их индуктивной связи. При включении питания в первичной обмотке создается переменный магнитный поток. Сцепляясь с отдельными обмотками, этот поток создает в них электромагнитную силу, которая зависит от количества витков намотки. Если изменять число обмоток, то можно сделать трансформатор для преобразования любого напряжения.

Фото – Принцип действия

Также преобразователи такого типа бывают понижающими и повышающими. Тороидальный понижающий трансформатор имеет высокое напряжение на выводах вторичной обмотки и низкое на первичной. Повышающий наоборот. Помимо этого, обмотки могут быть высшего напряжения или низшего, в зависимости от характеристик сети.

Необходимые материалы

Материалы для намотки требуют тщательного выбора, важное значение имеет каждая из деталей. В частности, вам понадобятся:

- Каркас трансформаторный. Он используется для изоляции сердечника от обмоток, а также удерживает обмоточные катушки. Его изготавливают из прочных и тонких диэлектрических материалов, чтобы не занимать слишком много места в интервалах («окнах») сердечника. Можно воспользоваться картонками, микрофибрами, текстолитом. Толщина материала не должна быть более 2 мм. Каркас склеивают, пользуясь обычным клеем для столярных работ (нитроклеем). Его форма и размеры полностью зависят от сердечника, высота — немного больше, чем у пластины (высота обмотки).

- Сердечник. Эту роль, как правило, выполняют магнитопроводы. Лучшим решением станет применение пластин из разобранных трансформаторов, поскольку они произведены из подходящих сплавов и рассчитаны на некоторое количество витков. Магнитопроводы имеют разнообразную форму, но чаще всего встречаются изделия в виде буквы «Ш». Кроме того, их можно вырезать из различных заготовок, которые есть в наличии. Чтобы определить точные размеры, предварительно наматывают провода обмоток.

- Провода. Здесь нужно использовать два вида: для обмотки и для выводов. Оптимальное решение для трансформирующих устройств — медные провода, имеющие эмалевую изоляцию (тип ПЭЛ или ПЭ). Их хватит даже для силовых трансформаторов. Широкий выбор сечений позволяет подобрать самый подходящий вариант. Также часто применяют провода ПВ. Для вывода лучше всего брать провода с разноцветной изоляцией, чтобы не путаться при подключении.

- Изоляционные подкладки. Помогают увеличить изоляцию провода обмотки. Как правило, используют тонкую и плотную бумагу (отлично подойдет калька), которую следует уложить между рядов. Но бумага должна быть целой, разрывы и проколы, даже самые незначительные, — отсутствовать.

Методика расчета – пошаговая инструкция

Сам же расчет тороидального трансформатора разделяется на две части:

- Непосредственно рассчитать мощность тороидального сердечника, чтобы ее определить вы можете получить, при наличии у вас конкретного сердечника, или заданной мощности, то определить размеры будущего трансформатора.

- Расчет собственно электрической части, которая включает в себя количество витков в обмотках, а также какое сечение будет применяться в обмотках и материал провода.

Расчет сердечника

Его мы произведем по формуле, которая уже включает в себя константы, для упрощения понимания его результатов. Дальше останется подставить в ниже приведенную формулу только переменные значения, а именно:

«P=1,9*Sc*So», где:

- P – это мощность, которую возможно получить, применяя сердечник с таким габаритными размерами

- 1,9 – результат математических действий над всеми константами для данного вида трансформаторов

- Sc- площадь сердечника, единица измерения сантиметры квадратные

- So – площадь отверстия в теле сердечника, в «кв. см.»

Если сделанный трансформатор будет иметь основное назначение – сварка, то размеры его сердечника должны быть адекватными, иначе полученной мощности устройства будет не достаточно для выполнения своих функций. Для примера возьмем следующие значения и применив калькулятор вычислим. «P=1,9*70*70=9310 Ватт»

Определим количество витков первичной обмотки

В первую очередь рассмотрим расчет с единой первичной обмоткой, без регулировки. Для этого сначала выясним, сколько витков обмотки должен иметь тороидальный трансформатор для получения 1 вольта напряжения. Применим следующую формулу. К=35/ Sc, где:

- K – количество витков на 1 вольт напряжения.

- 35 – это константа, которая одинакова для всех типов тороидальных сердечников.

- Sc- площадь сердечника, единица измерения сантиметры квадратные.

Таким образом, если у нас имеется сердечник площадью 70 «кв. см.», то подставив значения в формулу, получим следующую ситуацию. «K=35/70=0,5» витка на каждый вольт, и соответственно объём первичной обмотки узнаем, применив соответствующую формулу. «W1=U1*K», где:

- W1- количество витков в первой обмотке.

- U1 – необходимое напряжение в этой точке.

- K – количество витков на 1 вольт напряжения.

«W1=220*0,5=110» – витков. С учетом того, что мы проводим вычисления для сварочного трансформатора, то примем за рабочее напряжение вторичной равное 35 вольт, тогда исходя из аналогичной формулы, получим. «W2=35*0,5=17,5» – витков.

Расчет сечения применяемых проводов

Чтобы рассчитать необходимые сечения нужно понять какой ток будет через них протекать, это единственный параметр который влияет на толщину используемого материала, итак, вычисление величины тока в обмотках трансформатора: «I пер.=9310 Ватт/220 Вольт=42.3 Ампера» С вторичной обмоткой несколько сложнее, все должно опираться на напряжение дуги и ток сварки. «I свар.=(29 Вольт-14)/0.05=300 Ампер», где 29 вольт среднее значение дуги сварки. Теперь проверяем, возможна ли такая мощность у нашего устройства 300 Ампер*29 Вольт=8700 Ватт.

Трансформатор тока

Кроме стандартного типа трансформаторов напряжения существует особый вид, называемый трансформатором тока. Основное его назначение — изменять значение тока относительно своего входа. Другое название такого вида устройства — токовый.

Токовый трансформатор — измерительный прибор, предназначенный для измерения силы переменного тока. Применяются токовые устройства тогда, когда нужно измерить ток большой силы или для защиты полупроводниковых приборов от возникших на линии нештатных его значений.

Токовое устройство по виду ничем не отличается от трансформатора напряжения, его отличия — в подключении и количестве витков в обмотке. Первичка выполняется с помощью одного или пары витков. Эти витки пропускаются через тороидальный магнитопровод, и именно через них измеряется ток. Токовые устройства выполняются не только тороидального типа, но и могут быть выполнены и на других видах сердечниках. Главным условием является то, чтобы измеряемый провод совершил полный виток.

Вторичная обмотка при таком исполнении шунтируется низкоомным сопротивлением. При этом величина напряжения на этой обмотке не должна быть большого значения, так как во время прохождения наибольших токов сердечник будет находиться в режиме насыщения.

В некоторых случаях измерения проводятся на нескольких проводниках которые пропущены через тор. Тогда величина тока будет пропорциональна силе суммы токов.

Инструменты для намотки трансформатора

Прежде всего следует подумать о том, чтобы облегчить себе работу с помощью различных приспособлений. При заводском производстве трансформаторов они изготавливаются, разумеется, при помощи особых станков, а не вручную.

Едва ли любителю имеет смысл думать о станке, но простые устройства для облегчения работы наверняка себя оправдают.

Простейший вариант – две стойки, прикрепленные к деревянной доске, и металлический прут между ними, с одной стороны изогнутый в форме рукоятки. Внешне что-то вроде вертела. Прут продет сквозь отверстия в стойках, толщиной обычно не более 1 см. Ось «вертела» должна быть продета сквозь каркас будущего трансформатора (на его изготовлении мы не останавливаемся, так как его тип и особенности зависят от предполагаемой функции прибора). Обычно для этого используют деревянную колодку с отверстием для оси и по размерам подходящей к каркасу.

Схема станка для намотки трансформаторов.

При наличии ручной дрели задача упрощается. Дрель надежно крепится параллельно столу (можно просто зажать в тиски) таким образом, чтобы рукоять ее могла крутиться свободно. В патрон дрели вставляется металлический прут с насаженной на него колодкой, на которой закреплен каркас трансформатора. В идеале прут должен быть с резьбой, тогда колодку можно легко зафиксировать, просто зажав ее с двух сторон гайками. В некоторых случаях удается вовсе обойтись без колодки, зажимая каркас либо самими гайками, либо деревянными дощечками или текстолитовыми пластинками.

Можно использовать в качестве механизма для намотки телефонный индуктор, станок для текстильных шпулей, устройство для перемотки кинопленки и другие подобные механизмы. Ключевой момент – «мягкий», без рывков, ход процесса.

Кроме того, вам понадобится и приспособление для размотки (особенно в том случае, если вы используете в качестве источника провода старый трансформатор). Ход его тоже должен быть равномерным, чтобы не усложнять процесс наматывания нового трансформатора, а также не повреждать изоляцию провода. Обычно разматывающее устройство изготавливается по аналогии с наматывающим, но ручка для вращения необязательна.

Полезным может оказаться и дополнительное устройство для счета числа витков. Можно обойтись устным счетом, когда считается каждый виток (или пара витков), а каждая сотня отмечается на бумаге. Если используется станок с шестеренчатой передачей, не следует забывать о коэффициенте передачи.

Однако можно применить и какой-нибудь прибор. Подойдут водяной счетчик, электросчетчик, спидометр для велосипеда. Счетчик соединяют со станком для намотки с помощью гибкого валика (резиновая трубка с достаточно толстыми стенками) или шестеренок.

Как ускорить рабочий процесс

У многих радиолюбителей в арсенале имеются простые специальные агрегаты, с помощью которых делается обмотка. Во многих случаях речь идет о несложных конструкциях в виде небольшого столика либо подставки на стол, на которых установлено несколько брусков с вращающейся продольной осью. Длина самой оси должна превышать длину каркаса намотки в 2 раза. На одном из выходов из брусков крепится ручка, позволяющая вращать устройство.

На оси надеваются катушечные каркасы, которые стопорятся с двух сторон шпильками-ограничителями (они препятствуют перемещениям каркаса вдоль оси).