Чистота поверхности при токарной обработке зависит от глубины и скорости резания, качества материала заготовки и других характеристик. Чистовая токарная обработка и шлифование позволяют получить деталь с требуемой степенью шероховатости.

Обработка металла — это основной вид работ, который позволяет получить необходимую деталь с конкретными заданными техническими параметрами. Техника работы на токарном станке направлена на удаления из заготовки лишнего слоя металла для придания детали нужной геометрической формы и размеров. Дополнительно в процессе обработки формируется нужная поверхность (фактура может достигаться с помощью шлифования). Токарные станки относятся к классу металлорежущих промышленных агрегатов, где используются различные резцы для точения и обработки.

В процессе выполнения работ можно получить следующие виды металлических деталей и компонентов: втулки, гайки с резьбой, валы, зубчатые шестерни, цилиндры, кольца различного диаметра и другие компоненты вращающихся механизмов. Токарные работы производятся в различных сферах промышленной деятельности. Токарные агрегаты устанавливаются на крупных производственных предприятиях, в мастерских или даже домашних цехах. Ранее процесс обработки осуществлялся вручную — вся работа проходила механическим способом.

Современное токарное оборудование оснащается программной компьютерной системой, что позволяет выполнять обработку и шлифовальные процессы с максимальной автоматизацией. Заданные программы направлены на максимально точное точение металлических заготовок, в результате чего размеры соответствуют заданными до сотых частей миллиметра.

Шлифовальные головки токарных станков

Современные тенденции в сфере интеграции комбинированной обработки привели к тому, что на токарных станках также можно проводить шлифование. При выходе проблемы качества на первый план всегда обращают внимание на процесс финишной обработки, который называют шлифованием – выполнение механического воздействия за несколько проходов для уменьшения исходных погрешностей. Провести чистовую обработку при помощи токарного резца с получением качества, как при применении шлифовальных головок, невозможно из-за округления режущей кромки. Также не стоит забывать, что на токарном станке при небольших подачах может возникать вибрация, которая приведет к погрешности. По этой причине даже при появлении новых материалов, которые могут выдерживать сильное воздействие на протяжении длительного времени и не менять свою форму, шлифование остается основным методом, используемым для получения поверхности высокого класса шероховатости.

Потребность в шлифовальных головках

Получение тел вращения на токарных станках проводится на протяжении последних нескольких десятилетий. Как правило, шлифование проводилось на другом оборудовании. Этот момент определил следующий технологический процесс:

- выполнение чернового токарного точения для снятия большого слоя металла;

- выполнение чистового токарного точения для подготовки детали к финишному этапу технологического процесса;

- финишная обработка на круглошлифовальном станке.

Подобный технологический процесс определяет увеличение затрат за счет установки специального станка для выполнения финишной обработки. При создании большой партии изделий приобретение шлифовального станка окупается, но при мелкосерийном производстве его покупка приведет к повышению себестоимости одного изделия. Выходом из ситуации можно назвать использование специальных шлифовальных головок, которые также могут применяться для получения поверхности с высоким классом шероховатости.

Особенности конструкции

Шлифовальные головки представляют собой специальную конструкцию, которая используется для значительного расширения возможностей станка токарной группы. Этот механизм условно относится к оснастке. К конструктивным особенностям можно отнести:

- наличие собственного электродвигателя, мощность которого может составлять от 1 квт и более. этот момент определяет то, что головка может стать оснасткой для различных моделей токарных станков. как правило, токарное оборудование имеет закрытую коробку скоростей и не имеет отдельного привода для подключения рассматриваемой оснастки;

- установленный электродвигатель подключается к цепи токарного станка, что определяет универсальность всей конструкции. при этом также есть трехфазная вилка для включения в отдельную цепь питания;

- головка имеет собственную станину, которая при модернизации может крепиться жестко вместо стандартного резцедержателя. этот момент определяет то, что оборудование позволяет получать качественные поверхности при высокой механизации процесса. при изготовлении станины используется сталь, что позволяет предотвратить вибрацию при работе за счет повышения жесткости конструкции;

- передача вращения проходит при помощи ременной передачи для понижения оборотов.

Конструкция довольно проста. При ее рассмотрении стоит обратить внимание на тип станины. Это связано с тем, что только определенный тип станины может подойти вместо резцедержателя к определенной модели токарного станка.

Шлифовальная головка ВГР 150

Есть несколько популярных моделей головок для круглого шлифования, среди которых отметим ВГР 150. Она имеет следующие особенности:

- поставляется со шпинделем для наружного шлифования с диаметром круга 125 миллиметров;

- версия ВГР 150 также может использоваться для шлифования внутренних поверхностей с кругом диаметром от 8 до 40 миллиметров;

- установки модели можно провести на станке токарной группы с диаметром шпильки под резцедержатель не более 22,5 миллиметров. при этом станина ВГР 150 имеет поверхность прилегания 202 на 102 миллиметра;

- при наружном шлифовании показатель частоты оборотов шпинделя на холостом ходу составляет 5000 об/мин, для внутреннего – 16 800 об/мин на холостом ходу. при работе показатель может существенно снижаться, что зависит от значения поперечной подачи. при сильной подаче есть вероятность проскальзывания ремня на установленных шкивах, что позволяет исключить вероятность смещения выходного вала электродвигателя относительно обмоток, а также его деформации;

- приводные валы ВГР 150 установлены на прецизионных подшипниках;

- шпиндельная втулка и моторная база имеет возможность регулировки, что в большей степени повышает универсальность приспособления;

- при помощи ременной передачи можно проводить регулировку скорости вращения круга в зависимости от поставленных задач, как правило, есть 2 передачи;

- использовать ВГР 150 можно для получения размеров с точностью в пределах от 0,01 до 0,02 миллиметров. этот момент определяет то, что модель 150 и 200 могут использоваться для получения поверхности высокой чистоты.

Максимальный диаметральный размер заготовки при использовании ВГР 150 ограничивается продольным перемещением суппорта и зависит от особенностей токарного станка.

Сталь и чугун при помощи рассматриваемой оснастки могут пройти процесс финишной обработки на токарном станке. При этом можно достигнуть такой же показатель шероховатости, как и при использовании круглошлифовального оборудования. Модель 200 отличается от рассматриваемой мощностью установленного электродвигателя и максимальными диаметральными размерами устанавливаемых кругов. Подобным образом можно понизить стоимость производства деталей за счет повышения универсальности используемого оборудования. При этом отметим, что оснастка подойдет для старого и нового токарного оборудования, так как имеет универсальное применение.

Как правильно организуется рабочее место

Токарная специализация мастера требует от специалиста не только практических знаний, но и профессионального владения теорией. Квалификация в обработке металлов на данном виде оборудования обязывает правильно организовать собственное рабочее место. Данной зоной называют всю площадь производственного цеха, в пределах которого находится один или несколько видов станков данного типа.

Помимо шлифовальных и станков токарной категории в помещении должны быть оборудованы отдельные шкафы, где можно хранить вспомогательные вещи: технические инструкции, таблицы, справочники. Рядом с непосредственным рабочим местом должны стоять смазывающие и охлаждающие жидкости (при необходимости). Согласно правилам пожарной безопасности, в помещении обязательно присутствие огнетушителя, соответствующего нормам по параметру мощности и объему.

Рекомендовано использовать следующие бытовые элементы для очистки и удаления стружки: масленка токарная (подходит для хранения смазывающего масла), щетки, совки, материалы для обтирки (используются при шлифовании). Также необходимо обустроить зону отдыха со стульями, табуретами.

Температура в рабочем цеху или мастерской должна составлять не более 25 градусов по Цельсию по нормам пожарной безопасности. При повышении температуры металлические детали могут расширяться, что приводит к заклиниванию механизмов. Резцы для обрабатываемой заготовки и другие острые предметы не должны находиться в незафиксированном положении. Для них предназначены специальные инструментальные ящики. Для удобства и исключения вибрации перед станком следует проложить деревянное основание. В современных промышленных центрах может использовать прорезиненный пол, исключающий любые вибрации в помещении. Для моделей оборудования предыдущих поколений необходимо обезопасить себя от риска толчков. Это может привести к неправильной подаче резца к обработанной заготовке при работающем станке. Для пользования шлифовальной техникой рекомендовано пользоваться прочными перчатками, которые защищают открытые участки кожи от негативного воздействия движущихся элементов.

Недопустимо наличие неочищенной грязи или стружки перед началом процесса. Некоторые грубые частицы могли попасть внутрь механизма, и во время процесса повышается риск их вылета или разброса. Отсутствие рабочей формы и защитных очков может приводить к травмам различной степени тяжести. Производить очистку рабочего места следует после каждой смены. В режиме постоянной деятельности актуально очищать оборудование от стружки и грубых частиц каждые несколько часов.

Описанные выше нормы являются не обязательными (кроме необходимости наличия огнетушителя). Однако каждая токарная лаборатория или цех должны соответствовать установленным правилам техники безопасности. Эти нормы изучаются квалификационным персоналом перед вступлением в занимаемую должность. Остальные параметры и требования относительно оснастки рабочего места формируются и готовятся на основании разных факторов: размера цеха, количества оборудования, габаритов производства, формы заготовок, типа компании.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

Расположение органов управления резьбошлифовальным станком 5822

Расположение органов управления резьбошлифовальным станком 5822

Перечень органов управления резьбошлифовальным станком 2А106П

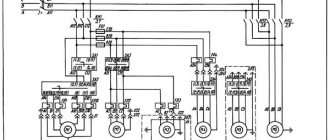

- выключатель для подключения и отключения станка от электрической сети;

- рукоятка пуска, реверса и останова стола и шпинделя изделия;

- пульты кнопочного управления электродвигателями;

- отделение для сменных зубчатых колес;

- гитары для настройки шага резьбы и дифференциала (под крышкой);

- рукоятка включения затыловочного движения;

- рукоятка включения хода стола (звено увеличения шага резьбы);

- тахометр числа оборотов изделия;

- гитара для настройки затылования (под крышкой);

- винты с лимбом для коррекции шага резьбы;

- винт с лимбом для ввода круга в нитку резьбы;

- кран трубопровода охлаждающей жидкости;

- кулачки для автоматического останова стола при врезном шлифовании (под крышкой);

- рукоятка быстрого отвода и подвода шлифовальной бабки;

- маховик поперечной подачи;

- лимб точной поперечной подачи;

- линейка для шлифования конической резьбы;

- кулачки для автоматического останова стола;

- компенсатор зазоров для настройки двухстороннего шлифования (под крышкой);

- валик для ручного провертывания шпинделя изделия (под крышкой);

- кнопка смазки станка;

- сменное устройство для правки и накатывания круга (под крышкой);

- пульт управления автоматическим устройством для правки круга и устройством для накатки круга;

- штепсельная розетка к приспособлению для шлифования центра;

- рукоятка зажима механизма ввода круга в нитку шлифуемой резьбы.

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Какие выделяют виды профессиональных станков этого типа

Оборудование для токарной обработки может быть следующим:

- Токарно-винторезные станки;

- Токарно-револьверные станки;

- Карусельное оборудование;

- Лоботокарные агрегаты.

Данные промышленные агрегаты имеют разный уровень автоматизации и механической структуры.

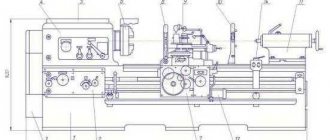

Первый вариант токарных станков предназначен для формирования резьбовых поверхностей на металлических заготовках и их обработки при вращательных действиях заготовки (формирование цилиндров, конусов, вырезание внутренних отверстий). Он состоит из нескольких ключевых элементов. Станина — габаритное и прочное основание (чаще изготавливается из чугуна или другого тяжелого металла). На нем закреплены остальные узлы оборудования. По двум параллельным направляющим движется бабка вместе с суппортом. Шпиндель позволяет закрепить в оборудовании нужную насадку для дальнейшей обработки заготовки. Она закрепляется с помощью специального патрона, который установлен с правой стороны этой детали. Суппорт обеспечивает не только фиксацию насадки (резца), но и его контролируемое его управление для точной обработки установленной металлической заготовки.

Если станок имеет полностью механические элементы управления, то для контролируемых движений резца используются рычаги. Таким же образом управляется коробка передач, а процесс включения и выключения токарных станков осуществляется с помощью специальных клавиш.

Станок револьверного типа также позволяет проводить расточку, развертывание, зенкерование, обточку заготовок резцами и придание им разных геометрических форм. Название этого оборудования происходит не из-за технологии обработки, а из-за метода крепления резца (насадки). Револьверная головка удерживает резец с помощью специального блока. За счет этого функциональные возможности оборудования расширяются.

Лоботокарные агрегаты отличаются осью закрепления заготовок. Она установлена горизонтально, за счет чего обработка ведется не продольно. Это позволяет с легкостью обработать круглые цилиндры, конические валы или трубы, выполненные из разных материалов. Здесь токарный процесс осуществляется аналогичным способом, как в оборудовании револьверного или винторезного типа. Отличие состоит в общей конструкции ключевых узлов. В некоторых случаях эти станки можно использовать для шлифовальных процессов для создания необходимой фактуры на обрабатываемой заготовке нужной формы.

Карусельное оборудование используется в обработке крупных заготовок, которые не помещаются в станки стандартного размера. Они позволяют обрабатывать металл таким же способом, как и другие агрегаты этого типа, однако потенциальный размер обрабатываемой заготовки может быть значительно увеличен. Для этого в патрон устанавливается резец необходимой формы.

Разновидности приспособлений для станка

Существуют различные разновидности приспособлений для токарного станка. Приспособления для токарных станков производятся в широком ассортименте. Это даёт возможность подобрать мастеру наиболее лучший вариант в соответствии с поставленной задачей.

Виброопоры

Виброопоры (они же виброизоляторы) предназначены для активной или пассивной виброизоляции разных типов станков: малых, средних или больших. Применение виброопор поможет увеличить качество обработки деталей.

Центры

Токарные центры применяются для того, чтобы зафиксировать заготовку, которая имеет тело вращения на задней бабке токарного станка. Центр позволяет обрабатывать детали с высокой скоростью и при минимальном биении.

Патроны

Это приспособления для точного закрепления заготовки на станке. Благодаря использованию токарных патронов, значительно увеличивается функциональность самого станка, а также появляется возможность обрабатывать сложно профильные детали. В основном используется, чтобы закрепить заготовки для проведения металлорежущих операций.

Кулачки

Токарные кулачки могут быть:

- Прямые — нужны, чтобы зажимать заготовку с внешней стороны для вала.

- Обратные — необходимы для зажима заготовки только изнутри.

- Накладные — необходимы для крепления длинных или коротких заготовок крупных диаметров.

Обычно, токарные кулачки изготавливаются из цветных металлов и стали без термообработки.

Кулачковые патроны

Специализируются для зажима прямоугольных и цилиндрических заготовок.

- Двухкулачковые — необходимы для закрепления сложных заготовок с фасонной деталью. Двухкулачковые приспособления могут закреплять в сменных губах различные поверхности.

- Трёхкулачковые — одни из самых распространённых патронов. Они устанавливаются практически на любые токарные станки. В свою очередь, делятся на три типа:

- Спиральные.

- Реечные.

- Эксцентриковые.

Компоновка станка

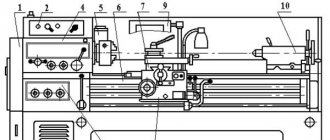

Основанием станка служит чугунная станина (гр. 100), на которой монтированы все основные узлы станка (рис. 4).

На левом конце стола (гр. 110), перемещающегося по направляющим качения, монтирована передняя бабка (гр. 400). На бабке установлен электродвигатель привода шпинделя изделия, перемещения стола и затыловочного движения шлифовальной бабки, (гр. 361), связанный зубчатыми колесами с механизмом подачи правящих устройств (гр. 671).

В левой нише передней части станины размещается насосная установка для смазки станка — резервуар, насос и фильтр.

В правой нише передней части станины расположена насосная установка для смазки шлифовального шпинделя — резервуар, насос, фильтр и поплавковое реле.

В нишах задней части станины монтированы электроаппаратура и электропроводка станка.

В нижней части стола монтирован ходовой винт с механизмом коррекции шага шлифуемой резьбы. Передвижная ходовая гайка расположена на станине.

В передней части стола (внутри его) монтирован шлицевый вал (гр. 380), передающий вращение от передней бабки механизму затылования.

В передней нише станины расположен механизм поперечной подачи, затылования и конического шлифования (гр. 300).

На вертикальной передней стенке корпуса шлифовальной бабки укреплен поворотный узел шлифовального шпинделя (гр. 220). На поворотном сегменте, расположенном на заднем конце корпуса бабки, установлен электродвигатель привода шлифовального круга. В нише бабки, позади шлифовального круга, устанавливаются сменные устройства для правки одно- и многониточного круга. Каждое из устройств закрепляется на салазках общего механизма подари правящих устройств. В нижней части бабки расположен механизм компенсирующей подачи бабки. Под кожухом, навешанным слева на станину, на полу устанавливается электромашинный усилитель (электродвигатель и генератор постоянного тока, смонтированные в одном корпусе) для питания током электродвигателя передней бабки.

С правой стороны станка расположена установка, состоящая из бака для охлаждающего масла, насоса охлаждения, магнитного сепаратора, фильтра и отсасывающего вентилятора.

Правила использования оправок

Существует список правил для использования токарных оправок:

- Точность посадочного отверстия должна быть не ниже седьмого квалитета, а чистота поверхности не хуже Ra 1,0.

- Располагать инструмент необходимо по оси центров станка.

- Поверхность контакта токарной оправки должна быть максимальной.

- Чтобы не было деформаций и отжима инструмента в процессе резания, твёрдость материала цанги держателя не должна быть менее 44 HRС.

- Чем больше вылет оправки, тем надежнее необходимо закреплять. Категорически запрещено крепить длинные оправки с помощью поджатия винтов к цилиндрической или другой поверхности. Для установки длинномерных оправок, необходимо использовать дополнительное оборудование.

Общий вид и общее устройство станка 5822

Фото резьбошлифовального станка 5822

Фото резьбошлифовального станка 5822

Фото резьбошлифовального станка 5822

Фото резьбошлифовального станка 5822

Шлифовальные головки токарных станков: чертежи, вгр-150

Шлифовальная головка ВГР-150-ЧР с регулировкой частоты вращения.

Такие материалы, как сталь или чугун, независимо от уровня термообработки, могут быть прошлифованы на токарном станке с помощью этой оснастки так же, как на круглошлифовальном станке.

Кроме того, наличие плавной регулировки частоты вращения делает возможным идеальный подбор режимов обработки при полировке нержавеющей стали и цветных металлов.

Таким образом, это может понизить размеры капитальных вложенй за счет повышения универсальности вашего существующего оборудования.

Основные преимущества шлифовальной головки ВГР-150-ЧР:

- вал шлифовального шпинделя вращается в прецизионных радиально-упорных подшипниках;

- привод шпинделя наружной шлифовки осуществляется клиновым ремнем;

- привод шпинделя внутренней шлифовки осуществляется плоским ремнем,

- частота вращения шпинделей регулируется простым вращением рукоятки, выбирается плавно, в зависимости от типа задачи.

- возможность шлифовать рабочие поверхности от 10 мм во внутреннем диаметре (во многом зависит от оправки шлифовального камня) и до 8 мм минимально при наружней шлифовке. Максимальный диаметр наружней шлифовки зависит от габаритов вашего токарного станка, но рекомендуется, из соображений эффективной производительности, не более 350 мм.

- точность в пределах 0,01 – 0,02 мм;

- высокая чистота поверхности;

Шлифовальные головки для токарного станка. ВГР-150-ВШ (внутренняя шлифовка)

Для расширения возможностей токарного станка выпускается специальная механизированная оснастка — шлифовальная головка ВГР-150. Она состоит из электродвигателя мощностью 1.1 кВт, подключаемого в электросеть токарного станка, станины, устанавливаемой на универсальном токарном станке вместо штатного резцедержателя, и скоростного шпинделя.

В этой комплектации головка ВГР-150 имеет один шпиндель для внутренней шлифовки. Внутренняя шлифовка производится абразивными шлифовальными насадками диаметром от 8 до 40 мм. Внутришлифовальные насадки — шарошки наклеиваются на входящую в комплект шпинделя оправку.

Сведения о производителе резьбошлифовального станка 5822

Производитель резьбошлифовального станка 5822 Московский завод координатно-расточных станков «МЗКРС», основанный в 1942 году

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

- 2А450

— станок координатно-расточной 630 х 1100 - 2Д450

— станок координатно-расточной 630 х 1120 - 2Е450

станок координатно-расточной 630 х 1120 - 2Е450АФ1

станок координатно-расточной 630 х 1120 - 2Е450АФ30

станок координатно-расточной с ЧПУ630 х 1120 - 5К822В

— cтанок резьбошлифовальный универсальный высокой точности Ø 150 - 525

— станок зуборезный полуавтомат для нарезания спиральных конических колес Ø 500 - 2450

— станок координатно-расточной 630 х 1100 - 5822

cтанок резьбошлифовальный универсальный Ø 150 - 5822м

cтанок резьбошлифовальный универсальный Ø 150