ПОДЕЛИТЕСЬ В СОЦСЕТЯХ

FacebookTwitterOkGoogle+PinterestVk

Специалисты, которые неоднократно в своей практике использовали резцы по металлу для токарного станка для выполнения определенных работ, четко понимают, каких типов бывают эти инструменты. Для новичков, кто впервые сталкивается с этими элементами, сложно разобраться, в чем отличительная особенность каждой конкретной модели и как правильно подобрать инструмент для выполнения определенных задач. Разобраться в важном вопросе поможет данная статья.

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Об основных требованиях для режущих инструментов

Производственные станки с программным управлением, как правило, должны использовать такие режущие приспособления, что удовлетворяют ряду условий, таких как:

- стабильность режущих свойств;

- правильное формирование, выполнение отвода стружек;

- универсальность использования для обработки разного вида деталей на разнотипных станках;

- быструю их сменяемость для переналадки, обработки других деталей или же смены затупившегося инструмента;

- обеспечение необходимой точности обрабатывания деталей.

Внимание. В некоторых случаях, указанные выше требования к режущим инструментам, могут не позволить применять на устройствах с ЧПУ те, которые успешно применяются на обычных станках. Для таких современных станков сейчас выделяются специальные группы режущих, стандартизованных приспособлений.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

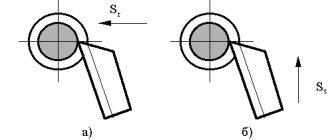

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Зависимость производительности режущего инструмента от методов закрепления пластинок

В приспособлениях сборного типа производительность, равно как и надежность, выносливость, долговечность их эксплуатации, зависит от способов закрепления многогранных пластин. Эти крепежи должны обеспечить:

- надежность (без возможных микроскопических смещений во время движения, производимого режущими инструментами);

- плотность контакта поверхностей между опорными пластинами и пазами;

- точное позиционирование и возможность взаимной замены рабочих кромок;

- поддержку геометрической стабильности;

- раздробление и надежное отведение стружек;

- наименьшее время, допущенное на смену лезвий.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Об особенностях подбора режущих инструментов

Сейчас сложно представить фрезерный современный станок с ЧПУ без соответственно подходящих специальных фрезерных инструментов, без наличия которых нельзя достичь значительной производительности. Точность обрабатывания деталей, удобство эксплуатации – вот главные критерии предъявляемых к ним строгих требований.

На таких станках резательным инструментом часто являются фрезы концевого цилиндрического вида из твердосплавных или алмазных материалов. К их достоинствам относятся:

- обладание высокой износостойкостью;

- способность противостоять вибрации во время вращательного движения;

- повышенная жесткость;

- большая скорость резания;

- очень высокая точность обработки.

Все станки современного типа с числовым программным управлением могут выполнять самые сложные технологические действия, автоматически производя необходимую обработку деталей. Причем детали могут быть из чугуна, сплавов легких металлов, стали. Все действия таких устройств запрограммированы еще до начала рабочего процесса. И потому так важно правильно подобрать режущие инструменты, соответствующие всем необходимым требованиям и параметрам.

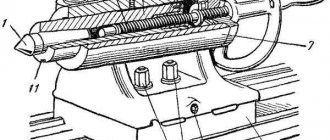

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Общие сведения

Токарные резцы предназначены для обработки древесины и изготовления деталей круглой, прямоугольной, цилиндрической, формы, объема и предназначения. Процесс работы происходит путем крепления стамески к станку и перемещением режущей головки относительно поверхности заготовки благодаря движениям мастера.

Зубило состоит из рабочей головки, изготовленной из металлических материалов, и ручки, изготовленной из качественной древесины, что позволяет удерживать инструмент в руках и обеспечивает высокую износостойкость. При этом сама рабочая головка содержит:

- лезвие, с помощью которого достигается необходимая форма заготовки;

- тело, которое позволяет фиксировать механизм на подставке станка;

- хвостовик, который соединяется с ручкой;

- крепежное кольцо прочно соединяет головку и ручку приспособления.

Углы резца относительно болванки могут:

- Располагаться перпендикулярно, что позволяет снимать с заготовки значительные объемы ненужного материала. Чаще используются такие резцы по дереву для ручной работы или на полуавтоматических устройствах.

- Проходить по касательной, что помогает проводить сложные и точные работы по изготовлению сложных рисунков и форм. Данный вид стамески эксплуатируется для отшлифовки и создания деревянных деталей на автоматических токарных машинах.

Сборные резцы

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Как сделать резцы по дереву

Чтобы выточить резец по дереву своими руками, понадобится заточной инструмент, заготовки для рабочей головки и ручки.

В качестве заточного механизма подойдет как компактный переносной, так и стационарный шлифовальный станок. Для создания различных видов и форм резцов рекомендуется иметь несколько рабочих дисков с различной конфигурацией.

К подбору заготовок для рабочей головки необходимо подойти с особой внимательностью, поскольку от качества которых зависит износостойкость и качество выполнения работ. Рекомендуется отдавать предпочтение стали для изготовления таких токарных инструментов, которую после первичной обработки следует прокалить. При отсутствии специального материала в качестве заготовок для самостоятельного изготовления резцов можно взять:

- напильник, который утратил качественные характеристики, но не содержит трещин и сколов;

- арматурную сталь с квадратным сечением, желательно для заготовок выбирать диаметры прутков максимально близкие к диаметру заводских рабочих головок;

- рессоры с машины, которые следует первоначально обработать и создать прямоугольную форму.

Ручку можно изготовить своими руками в домашней мастерской из прочных и износостойких видов древесины или купить в специализированных магазинах готовое изделие.

Выполнение работ

Ниже рассмотрим процесс изготовления минимального набора токарных резцов по дереву, которые пригодятся как неопытному мастеру, так и профессионалу.

Мейсель

Для прямоугольных пазов подходят плоский и прямой мейсель. Ширина рабочего инструмента должна варьироваться в диапазоне от 0,4 см до 4 см, зависит от целей его использования. Точение лезвия может осуществляться под острым углом от 25 до 45 градусов, что также зависит от будущих работ.

Во время изготовления необходимо придерживаться следующей инструкции:

- взять заготовку для рабочей головки (инструментую сталь, напильник, рессор) требуемого диаметра, при наличии дефектов устранить их;

- лезвие следует шлифовочным инструментом заточить под углом по всей ширине и придать изделию окончательную форму;

- закалить металл при необходимости;

- на готовую рабочую металлическую часть надеть деревянную ручку (при ее отсутствии).

Мейсель косой

Данный вид рабочего инструмента является универсальным и позволяет обрабатывать мастеру плоские, круглые изделия, а также боковые срезы детали. Поэтапное изготовление:

- заготовку обработать до необходимой толщины и убрать дефекты;

- сделать угол торца с помощью шлифовочного инструмента под углом 70 градусов и заострение, что позволит максимально использовать станок для работы;

- создать заточку токарных резцов по дереву под углом 25 градусов по всей длине края лезвия;

- насадить на ручку.

Отрезное и полукруглое плоское долото

Для отсечения, начальной обработки и корректировки деталей отрезное зубило изготавливается поэтапно:

- рабочую головку обрезать под углом 20-45 градусов и создать необходимую форму с помощью наждачной бумаги;

- заточить резец для токарного станка по дереву под углом 30-40 градусов;

- насадить металлическую рабочую головку на деревянную ручку.

Стамеска желобок

Для изготовления вогнутых деталей и выемок потребуется резец с выемкой, который изготавливается следующим образом:

- взять заготовку необходимого диаметра, для удобства изготовления толщина должна быть от 2 до 3 см;

- обработать боковой участок заготовки до получения полукруга;

- сделать углубление при помощи металлообрабатывающего оборудования;

- заточить нижнюю часть долота под острым углом (не более 30-40 градусов).

Резец по дереву для токарных станков — необходимый инструмент, с помощью которого можно опиливать, перерабатывать, отшлифовывать и проводить множество других манипуляций с заготовками из древесины для создания конечного продукта. Приобрести инструмент можно в магазине или изготовить самостоятельно. Сложность процесса зависит от вида стамески и ее предназначения.

Правила и алгоритм

Последовательность работ по изготовлению резца по дереву для токарного станка:

- обработка материала на шлифовальном станке для создания формы рабочей головки;

- первичная отточка деталей;

- закаливание металла путем нагревания до максимально высоких градусов и остывание в машинном масле, что позволит в дальнейшем резцу обрабатывать заготовки различной степени жесткости;

- окончательная заточка;

- насадка на ручку.

Для выполнения качественных работ будущим инструментом необходимо придерживаться простых правил:

- длина рабочего инструмента должна быть не менее 20 см, но не более 40 см, что способствует качественному выполнению работ, обеспечивает удобный захват мастером и позволяет при необходимости установить на рабочую поверхность;

- хвостовик резца должен быть достаточного размера, чтобы обеспечить надежное крепление металлической детали к рукоятке резца по дереву для токарного механизма, в противном случае рабочую головку будет вырывать;

- особое внимание необходимо уделить толщине инструмента, достаточный диаметр повысит его ударопрочность;

- деревянная рукоятка резца должна быть более 25 см, что позволит мастеру крепко держать стамеску в руках и качественно выполнять необходимую работу.

Выполнение заточки резцов своими руками

От того, насколько правильно заточен рабочий инструмент зависят качественные показатели обработки. Чтобы правильно выполнить заточку необходимо воспользоваться электрозаточным станком у которого предусмотрен набор кругов различной степени зернистости и наличие бархатного бруска, необходимого для правки лезвий.

Углы заточек мастера выбирают лично, исходя из своих предпочтений, токарного мастерства, твердость древа, качества рабочих инструментов и окончательного желаемого вида обрабатываемых поверхностей.

Для начинающих токарей оптимальным вариантом являются углы заточек для:

- мейселя – скосы должны равняться 40° по отношениям к оси рабочих поверхностей и по 40° для сторон лезвия;

- рейера – от 50° до 60°.

При накоплении опыта и повышении уровня мастерства, угол затачивания вы всегда сможете уменьшить до 20°-35°.

Также для мастеров рекомендуется, помимо разнофасонного типа резцов, иметь один вид резцов с одинаковым размером, но с разным углом заточки. Такой подход сможет значительно ускорить и облегчить рабочий процесс, а также увеличит срок эксплуатации инструментов, поскольку не будет надобности в постоянном перезатачивании лезвий исходя из видов обрабатываемого материала.

Тупой тип углов предназначен, чтобы затачивать, твердые породы древесины либо проводить первоначальную (грубую) обработку.

Острый тип углов у резцов дает возможность более качественно обрабатывать поверхности и ускорять точение, но при его использовании следует быть осторожным поскольку существует риск сколоть заготовки и повредить лезвие. Выполнять затачивание и правку такого типа инструментов также необходимо более часто, нежели при использовании резцов с тупым углом.

Приблизительные углы заточек на лезвии формируются еще на стадиях изготовления резцов своими руками, и перед тем как провести термическую обработку — закаливание.

После их окончательной подготовки, резцы затачиваются на абразивном круге, а весь процесс завершает ручная доводка с помощью бархатного бруска.