Механизмы устройства

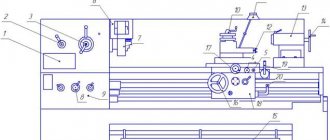

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

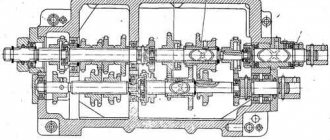

- Коробка, которая обеспечивает смену и выбор подач.

- Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается. Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

- Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

- Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины. Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

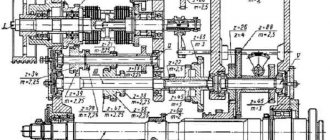

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

- Элемент управления направлением движения шпинделя и его остановкой.

- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

- Отключение и включение основного двигателя.

- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Схемы обработки на типовых металлорежущих станках

Схемы обработки на типовых металлорежущих станках

Схемы токарной обработки

Основные формообразующие движения: вращение детали и поступательное движение инструмента. Схем может быть несколько в зависимости от применяемого оборудования.

Токарные станки в зависимости от уровня механизации и автоматизации делятся:

— на одношпиндельные токарные – универсальные, револьверные, гидрокопировальные,

— многошпиндельные: токарные горизонтальные, токарные вертикальные.

Рассмотрим схемы обработки на универсальных станках

при обработке НЦП.

1. В трехкулачковом патроне (два варианта) при l/ d

≤3.

Вариант 1: используется в единичном производстве (рис. 11, а

). Вариант 2: используется на настраиваемых станках при серийном и массовом производствах (рис. 11,

б

).

а) б)

Рис. 11. Схемы обработки на универсальных станках при обработке НЦП в трехкулачковом патроне: а

– деталь ориентирована в радиальном направлении, в осевом – нет:

1

– деталь,

2

– приспособление,

3

– инструмент;

б

– деталь ориентирована и в радиальном и в осевом направлениях

2. Схемы обработки детали в патроне с поджатием задним центром при 3< l

/d£5 (рис. 12).

а) б)

Рис. 12. Схемы обработки детали в патроне с поджатием задним центром: а

– в единичном производстве;

б

– серийном и массовом производствах;

4

– задний центр

3. Схема обработки детали в центрах при 5< l

/

d

£ 10 (рис. 13).

а) б)

Рис. 13. Схемы обработки детали в центрах: а

– с применением жесткого переднего центра;

б

– с применением плавающего переднего центра;

5

– поводковое устройство

4. Схема обработки детали в центрах с применением люнета при l

/d > 10 (рис. 14).

Рис. 14. Схема обработки детали в центрах с применением люнета

Патроны могут быть:

а) трехкулачковыми самоцентрирующими;

б) двух- и четырехкулачковыми несамоцентрирующими. Применяются в единичном производстве. При установке в них деталь выверяется.

При обработке наружных цилиндрических поверхностей детали часто применяются оправки. Оправки могут быть жесткими и разжимными. Схемы обработки приведены на рис. 15.

а) б)

Рис. 15. Схемы обработки детали на оправке: а

– на жесткой оправке;

б

– на разжимной оправке;

1

– деталь,

2

– оправка,

3

– шток;

4

– шпиндель;

5

–цанговая втулка

Деталь на жесткой оправке может устанавливаться с зазором, без зазора и с натягом.

Схемы обработки на токарно-револьверных станках.

Токарно-револьверные станки могут иметь револьверную головку с вертикальной осью вращения (ВОВ) и с горизонтальной осью вращения (ГОВ). Обработка детали может производиться из прутка или из штучной заготовки. При обработке детали из прутка ее ориентация в осевом направлении производится по правому торцу по упору (рис. 16,

а

), при обработке детали из штучной заготовки – по левому торцу (рис. 16,

б

). Деталь устанавливается при обработке из прутка в цанговом патроне (рис. 16,

а

), при обработке штучной заготовки в трехкулачковом патроне (рис. 16,

б

).

а) б)

Рис. 16. Компоновочная схема обработки детали на станке с ВОВ револьверной головки и установкой детали: а

– в цанговом патроне;

б

–в трехкулачковом патроне

Основные движения – вращение детали и поступательное движение инструмента, продольная подача осуществляется револьверной головкой. Поперечная подача на станках с ВОВ РГ – поперечным суппортом, на станках с ГОВ РГ – револьверной головкой, причем подача будет круговой. Выполнение позиций на токарно-револьверном станке осуществляется последовательно. Револьверная головка и поперечный суппорт могут работать параллельно.

Схемы обработки с указанием инструмента в конце рабочего хода рисуются для каждой рабочей позиции отдельно. Например, при обработке штучной заготовки в патроне (рис. 17).

| Поз. I | Поз. II |

а) б)

Рис. 17. Схемы обработки при установке детали в патроне: а

– первая рабочая позиция;

б

– вторая рабочая позиция

На станках с ВОВ РГ можно выполнять четыре…шесть позиций, на станках с ГОВ РГ – 12…16 позиций. Основные методы обработки: точение, подрезание торцев, сверление, зенкерование, развертывание, подрезка канавок, нарезание резьбы.

Схема обработки на гидрокопировальном станке.

Схема установки – в центрах, передний центр всегда плавающий. С продольного суппорта обрабатываются несколько цилиндрических поверхностей одним резцом. С поперечного суппорта подрезаются торцы и канавки (см. рис. 18,

а

).

Схема обработки на многорезцовом токарном станке.

Схемы установки: в центрах, в патроне, в патроне с поджимом задним центром. На продольном и поперечном суппортах устанавливаются по несколько токарных резцов (рис. 18,

б

). Основные методы обработки: точение НЦП и подрезание торцов НП.

а) б)

Рис. 18. Схемы обработки: а

– на гидрокопировальном станке;

б

– на многорезцовом токарном станке

Схемы обработки на токарном горизонтальном многошпиндельном станке.

Многошпиндельные горизонтальные токарные станки могут быть четырех-, шести- и восьмишпиндельными.

Рис. 19. Компоновочная схема обработки на горизонтальном четырехшпиндельном станке: 1

– приспособление,

2

– инструмент,

3

– обрабатываемая деталь

а) б)

Рис. 20. Схемы установки заготовки:

а

– для штучной заготовки;

б

– при обработке из прутка

Каждый рабочий шпиндель вращается с одной частотой. Для всех инструментов – одна продольная подача. Установочная позиция – нерабочая, рабочие позиции имеют поперечные суппорты. Для смены положения детали шпиндельная головка поворачивается.

Схемы обработки на таких станках рисуются для каждой рабочей позиции (так же, как на токарно-револьверном станке).

Основные методы обработки: точение, подрезание, сверление, зенкерование, развертывание, нарезание резьбы, точение канавок.

Схемы обработки на токарном вертикальном многошпиндельном станке.

Многошпиндельные вертикальные токарные станки могут быть четырех-, шести- и восьмишпиндельными.

а) б)

Рис. 21. Компоновочная схема обработки на вертикальном шестишпиндельном станке:

а

– одноиндексный;

б

– двухиндексный;

1

– приспособление;

2

– инструмент; 3 – деталь

На каждой рабочей позиции имеется один суппорт. Этот суппорт может исполняться в виде трех разновидностей: первая обеспечивает продольную подачу (вертикальную), вторая – поперечную подачу (горизонтальную), третья – и вертикальную и горизонтальные подачи. Последняя разновидность суппорта обеспечивает только черновую обработку, поэтому применяется только при острой необходимости. Схема установки: в патроне или в специальном приспособлении типа патрона, заготовки штучные. На этих станках могут быть одна или две установочные позиции. Основные методы: точение, подрезание торца, растачивание, развертывание. Схемы обработки на вертикальном токарном многошпиндельном станке рисуются для каждой рабочей позиции. Для одноиндексного станка первая позиция установочная, другие – рабочие. Примеры схем обработки приведены на рис. 22.

| Поз. I | Поз. II | Поз. III |

Рис. 22. Схемы обработки на токарном вертикальном многошпиндельном станке: поз. I – установочная; поз. II – рабочая позиция с поперечной (горизонтальной) подачей инструментов; поз. III – рабочая позиция с продольной (вертикальной) подачей инструментов

Обработка на токарных станках с ЧПУ

. Основные методы: точение, подрезание торца, сверление, зенкерование, развертывание, растачивание, нарезание резьбы. Обработка идет в координатной системе. На данных станках устанавливаются специальные резцедержатели или револьверные головки, смена инструмента – автоматическая.

Рис. 23. Схема обработки на токарном станке с ЧПУ

Рис. 30. Схема обработки детали на вертикально-фрезерном станке с ЧПУ

На таких станках могут обрабатываться плоскости, уступы, пазы и фасонные контуры. Смена инструмента производится вручную. Рациональной является схема обработки одним инструментом при одной установке детали. Основной метод обработки – фрезерование.

Рис. 33. Схема обработки на сверлильном станке с ЧПУ

Сверлильные станки с ЧПУ с револьверной головкой.

Смена инструмента производится автоматически. Такие станки применяются в серийном производстве (рис. 34).

Рис. 34. Компоновочная схема обработки на сверлильном станке с ЧПУ с револьверной головкой

Схемы обработки рисуются так же, как и при обработке на обычных сверлильных станках с ЧПУ, но с учетом позиций обработки.

Рис. 36. Схема обработки на агрегатно-расточном станке

Рис. 40. Схема обработки отверстия протягиванием

При протягивании отверстия деталь не закрепляется, она лишь поддерживается специальным устройством – ложементом. В процессе обработки деталь самоустанавливается по протяжке.

Схемы обработки на типовых металлорежущих станках

Схемы токарной обработки

Основные формообразующие движения: вращение детали и поступательное движение инструмента. Схем может быть несколько в зависимости от применяемого оборудования.

Токарные станки в зависимости от уровня механизации и автоматизации делятся:

— на одношпиндельные токарные – универсальные, револьверные, гидрокопировальные,

— многошпиндельные: токарные горизонтальные, токарные вертикальные.

Рассмотрим схемы обработки на универсальных станках

при обработке НЦП.

1. В трехкулачковом патроне (два варианта) при l/ d

≤3.

Вариант 1: используется в единичном производстве (рис. 11, а

). Вариант 2: используется на настраиваемых станках при серийном и массовом производствах (рис. 11,

б

).

а) б)

Рис. 11. Схемы обработки на универсальных станках при обработке НЦП в трехкулачковом патроне: а

– деталь ориентирована в радиальном направлении, в осевом – нет:

1

– деталь,

2

– приспособление,

3

– инструмент;

б

– деталь ориентирована и в радиальном и в осевом направлениях

2. Схемы обработки детали в патроне с поджатием задним центром при 3< l

/d£5 (рис. 12).

а) б)

Рис. 12. Схемы обработки детали в патроне с поджатием задним центром: а

– в единичном производстве;

б

– серийном и массовом производствах;

4

– задний центр

3. Схема обработки детали в центрах при 5< l

/

d

£ 10 (рис. 13).

а) б)

Рис. 13. Схемы обработки детали в центрах: а

– с применением жесткого переднего центра;

б

– с применением плавающего переднего центра;

5

– поводковое устройство

4. Схема обработки детали в центрах с применением люнета при l

/d > 10 (рис. 14).

Рис. 14. Схема обработки детали в центрах с применением люнета

Патроны могут быть:

а) трехкулачковыми самоцентрирующими;

б) двух- и четырехкулачковыми несамоцентрирующими. Применяются в единичном производстве. При установке в них деталь выверяется.

При обработке наружных цилиндрических поверхностей детали часто применяются оправки. Оправки могут быть жесткими и разжимными. Схемы обработки приведены на рис. 15.

а) б)

Рис. 15. Схемы обработки детали на оправке: а

– на жесткой оправке;

б

– на разжимной оправке;

1

– деталь,

2

– оправка,

3

– шток;

4

– шпиндель;

5

–цанговая втулка

Деталь на жесткой оправке может устанавливаться с зазором, без зазора и с натягом.

Схемы обработки на токарно-револьверных станках.

Токарно-револьверные станки могут иметь револьверную головку с вертикальной осью вращения (ВОВ) и с горизонтальной осью вращения (ГОВ). Обработка детали может производиться из прутка или из штучной заготовки. При обработке детали из прутка ее ориентация в осевом направлении производится по правому торцу по упору (рис. 16,

а

), при обработке детали из штучной заготовки – по левому торцу (рис. 16,

б

). Деталь устанавливается при обработке из прутка в цанговом патроне (рис. 16,

а

), при обработке штучной заготовки в трехкулачковом патроне (рис. 16,

б

).

а) б)

Рис. 16. Компоновочная схема обработки детали на станке с ВОВ револьверной головки и установкой детали: а

– в цанговом патроне;

б

–в трехкулачковом патроне

Основные движения – вращение детали и поступательное движение инструмента, продольная подача осуществляется револьверной головкой. Поперечная подача на станках с ВОВ РГ – поперечным суппортом, на станках с ГОВ РГ – револьверной головкой, причем подача будет круговой. Выполнение позиций на токарно-револьверном станке осуществляется последовательно. Револьверная головка и поперечный суппорт могут работать параллельно.

Схемы обработки с указанием инструмента в конце рабочего хода рисуются для каждой рабочей позиции отдельно. Например, при обработке штучной заготовки в патроне (рис. 17).

| Поз. I | Поз. II |

а) б)

Рис. 17. Схемы обработки при установке детали в патроне: а

– первая рабочая позиция;

б

– вторая рабочая позиция

На станках с ВОВ РГ можно выполнять четыре…шесть позиций, на станках с ГОВ РГ – 12…16 позиций. Основные методы обработки: точение, подрезание торцев, сверление, зенкерование, развертывание, подрезка канавок, нарезание резьбы.

Схема обработки на гидрокопировальном станке.

Схема установки – в центрах, передний центр всегда плавающий. С продольного суппорта обрабатываются несколько цилиндрических поверхностей одним резцом. С поперечного суппорта подрезаются торцы и канавки (см. рис. 18,

а

).

Схема обработки на многорезцовом токарном станке.

Схемы установки: в центрах, в патроне, в патроне с поджимом задним центром. На продольном и поперечном суппортах устанавливаются по несколько токарных резцов (рис. 18,

б

). Основные методы обработки: точение НЦП и подрезание торцов НП.

а) б)

Рис. 18. Схемы обработки: а

– на гидрокопировальном станке;

б

– на многорезцовом токарном станке

Схемы обработки на токарном горизонтальном многошпиндельном станке.

Многошпиндельные горизонтальные токарные станки могут быть четырех-, шести- и восьмишпиндельными.

Рис. 19. Компоновочная схема обработки на горизонтальном четырехшпиндельном станке: 1

– приспособление,

2

– инструмент,

3

– обрабатываемая деталь

а) б)

Рис. 20. Схемы установки заготовки:

а

– для штучной заготовки;

б

– при обработке из прутка

Каждый рабочий шпиндель вращается с одной частотой. Для всех инструментов – одна продольная подача. Установочная позиция – нерабочая, рабочие позиции имеют поперечные суппорты. Для смены положения детали шпиндельная головка поворачивается.

Схемы обработки на таких станках рисуются для каждой рабочей позиции (так же, как на токарно-револьверном станке).

Основные методы обработки: точение, подрезание, сверление, зенкерование, развертывание, нарезание резьбы, точение канавок.

Схемы обработки на токарном вертикальном многошпиндельном станке.

Многошпиндельные вертикальные токарные станки могут быть четырех-, шести- и восьмишпиндельными.

а) б)

Рис. 21. Компоновочная схема обработки на вертикальном шестишпиндельном станке:

а

– одноиндексный;

б

– двухиндексный;

1

– приспособление;

2

– инструмент; 3 – деталь

На каждой рабочей позиции имеется один суппорт. Этот суппорт может исполняться в виде трех разновидностей: первая обеспечивает продольную подачу (вертикальную), вторая – поперечную подачу (горизонтальную), третья – и вертикальную и горизонтальные подачи. Последняя разновидность суппорта обеспечивает только черновую обработку, поэтому применяется только при острой необходимости. Схема установки: в патроне или в специальном приспособлении типа патрона, заготовки штучные. На этих станках могут быть одна или две установочные позиции. Основные методы: точение, подрезание торца, растачивание, развертывание. Схемы обработки на вертикальном токарном многошпиндельном станке рисуются для каждой рабочей позиции. Для одноиндексного станка первая позиция установочная, другие – рабочие. Примеры схем обработки приведены на рис. 22.

| Поз. I | Поз. II | Поз. III |

Рис. 22. Схемы обработки на токарном вертикальном многошпиндельном станке: поз. I – установочная; поз. II – рабочая позиция с поперечной (горизонтальной) подачей инструментов; поз. III – рабочая позиция с продольной (вертикальной) подачей инструментов

Обработка на токарных станках с ЧПУ

. Основные методы: точение, подрезание торца, сверление, зенкерование, развертывание, растачивание, нарезание резьбы. Обработка идет в координатной системе. На данных станках устанавливаются специальные резцедержатели или револьверные головки, смена инструмента – автоматическая.

Рис. 23. Схема обработки на токарном станке с ЧПУ

Классификация оборудования

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

- Максимальный диаметр этой детали.

- Максимальная длина детали, которая допускается для обработки на этом оборудовании.

- Масса оборудования.

Длина детали, которая обрабатывается на этом оборудовании той или иной модели полностью зависит от того, какое выдержано расстояние между его центрами. При рассмотрении диаметра заготовки, которую определённый вид токарного станка позволяет обрабатывать, этот параметр колеблется в пределах от 100 до 4 тыс. миллиметров. Нужно учитывать и тот фактор, что модели оборудования, на котором могут обрабатываться элементы одного диаметра, могут иметь разную длину обрабатываемой заготовки.

У токарных универсальных станков может быть различный вес. По этому параметру оборудование подразделяется на такие категории:

- Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.

- Масса оборудования не превышает 4 тонн. Допустимый диаметр элементов обработки 250−500 миллиметров.

- Вес оборудования до 15 тонн. Диаметр обрабатываемых элементов колеблется в пределах 600−1250 миллиметров.

- Станки тяжёлые. Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Виды стружки при токарной обработке

Технология использования токарного станка предусматривает снятие верхнего слоя с заготовки, в результате чего образуется стружка:

- слитая — в виде длинных участков закрученной спирали, характерна для высокоскоростной обработки свинцовых, медных, оловянных, стальных заготовок;

- элементарная — представляет собой короткие фрагменты, отделяющиеся от изделия рывками, результат работы с деталями из маловязких и твердых материалов на небольшой скорости;

- надлома — небольшие кусочки, разлетающиеся в разные стороны, появляется вследствие обработки металла со слабыми пластичными свойствами;

- ступенчатая — представляет собой наслаивающийся материал, напоминающий лестничные ступени, работа ведется на средней скорости с использованием деталей из стали средней твердости или алюминиевых сплавов.

Стружка — естественные отходы токарного процесса. Химические свойства металла, из которого она состоит, не нарушаются, поэтому ее можно использовать для повторной переплавки.

Во время токарных работ важно следить за своевременным удалением стружки с рабочей поверхности. При использовании специализированного токарного оборудования эта функция реализуется автоматически.

Исполнители из Москвы

В России немало предприятий, которые занимаются обработкой металла и могут предложить проведение высокоточной, высококачественной токарно-винторезной обработки на выгодных условиях и по приемлемой стоимости.

Благодаря их особым производственным условиям можно выполнить обработку крупносерийной партии и осуществить крупномасштабный, а также штучный заказ, с учетом оговоренных сроков. Для того чтобы подобрать компанию из Москвы, которая сможет выполнить вашу поставленную задачу, достаточно заполнить специальную форму на сайте, а далее система поиска сама выдаст вам наиболее подходящие под заданный запрос результаты. Поиск выполняется бесплатно.

Перед началом работы токарь обязан:

— надеть спец. одежду, застегнуть рукава и куртку проверить наличие очков;

-принять станок от сменщика, проверить хорошо ли убран станок и рабочее место;

-проверить наличие и исправность защитного кожуха и зажимного патрона, защитного экрана, предохранительных устройств защиты от стружки, охлаждающих жидкостей;

— отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза;

-проверить наличие смазки станка при смазке следует польз только специальными приспособлениями;

-перед каждым включением станка убедится, что его пуск ни кому не угрожает опасностью.

Проверить на холстом ходу станка:

— исправность системы смазки и охлаждения;

-исправность органов управления;

— исправность фикции рычагов включения и переключения.

Срабатывание защиты:

-патрон должен остановится при откинут кожухе,

-станок не должен включится, пока кожух не посавлент в исходное положение;

-о неисправности станка немедленно доложить мастеру;

-до устранения неисправности к работе не приступать;

-работать инструментом, приспособлением и материалом, расположенном в установленном месте, в удобном и безопасным для пользования порядке.

Требования безопасности в аварийных ситуациях:

-в случаи поломки станка, отказа в работе пульта управления, токарь должен отключить станок и сообщить об этом мастеру;

-в случаи возгорания замасленной ветоши, оборудования или возникновения пожара, необходимо немедленно отключить станок, сообщить о случившемся администрации и другим работникам цеха, и приступить к ликвидации очага возгорания;

-тушение производить согласно инструкции по тушению пожара, принятой в организации;

-в случае появления аварийной ситуации, опасной для своего здоровья или здоровья окружающих людей, следует отключить станок, покинуть опасную зону и сообщить об опасности непосредственному руководителю.

По окончании работы токарь обязан:

-выключить электродвигатель;

-привести в порядок рабочее место, убрать со станка стружку и металлическую пыль;

-очистить станок от грязи, аккуратно сложить заготовки, инструмент на отведенное место;

-использованные обтирочные материалы, уберите в специальный ящик.

-смазать трущиеся части станка;

-сдать станок сменщику или мастеру и сообщить обо всех неисправностях станка.

-снять спецодежду и повесить ее в шкаф;

-вымыть лицо и руки теплой водой с мылом или принять душ.

Принцип работы

токарно

—

винторезногостанка

заключается в том, что заготовка зажимается в горизонтальном положении кулачками патрона, вмонтированного в передней «бабке»

станка

. К вращающейся заготовке подводится резец, закрепленный в резцедержателе.

Оценка профессиональных рисков в организации

Система управления охраной труда на предприятии