Токарная обработка — самая распространенная технология изготовления различных деталей и изделий, при которой с заготовок снимаются слои металла различной величины. Этот процесс выполняется на специальных станках.

В этой статье мы расскажем обо всех особенностях токарной обработки металла. Вы узнаете:

- на каких станках происходит токарная обработка металла;

- какие изделия изготавливают по этой технологии;

- какие операции выполняются;

- какие инструменты для этого используют;

- какие особенности имеет токарная обработка металла;

- как предупредить возникновение брака.

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

- Втулки.

- Валы различных конфигураций.

- Гайки.

- Зубчатые колеса.

- Муфты.

- Кольца.

- Шкивы и пр.

Фотография №1: токарная обработка металла

Инструмент для вспомогательных операций

Данный инструмент служит для установки и крепежа режущего инструмента на станке. Он помогает добиться точности и повысить производительность токарной обработки. Его принципы работы одинаковые для всех токарных станков.

Разный по конфигурации только хвостовик, служащий для фиксации приспособления.

Виды вспомогательных инструментов:

- державки байонетного типа;

- державки со сложной конфигурацией и цилиндрическим хвостовиком;

- призматические державки с цилиндрическим хвостовиком;

- цилиндрические державки.

Ограничивают подачу валов и прутков, разворачивают револьверную головку, у которой горизонтальная ось вращения, набор специальных упоров. Они изготавливаются откидные, регулируемые, жесткие.

Виды токарной обработки металла

Существуют следующие виды токарных станков.

- Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

- придания деталям конусности;

нарезания резьбы;

- обработки наружных цилиндрических поверхностей;

- сверления, зенкерования и развертывания отверстий;

- накатывания рифлений;

- обработки торцов и уступов;

- вытачивания канавок;

- отрезания частей;

- нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

- Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

- Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

- Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

- Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

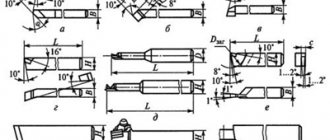

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

- Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

- 20*20 мм.

25*16 мм.

- 32*20 мм.

Фотография №3: прямые проходные токарные резцы

Фотография №4: резьбовой резец для нарезания наружной резьбы.

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Фотография №6: отрезные токарные резцы

- У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Фотография №9: отогнутый подрезной резец

Фотография №10: упорный проходной резец

Фотография №11: отогнутые проходные токарные резцы

Модификаторы для крепежа деталей на станке

Чтобы закрепить заготовки в рабочем пространстве станка, используются патроны на 2, 3 и 4 кулачка. Они могут быть с механизированным и ручным зажимным приводом. Самым популярным является самоцентрирующийся трехкулачковый патрон (рис. 6). Вместе с диском 4 синхронно передвигаются кулачки 3, 2, 1.

Рис. 6. Трехкулачковый самоцентрирующий патрон: 1, 2 и 3 — кулачки; 4 — диск; 5 — шестерня; 6 — шайба патрона

С одного торца диска изготовлены пазы в форме спирали Архимеда. В пазах установлены нижние выступы кулачков. С другого торца диска вырезана коническая шестерня. Она находится в зацеплении с тремя коническими шестернями 5. Проворачивая специальным универсальным ключом одну шестерню 5, диск 4 в результате зубчатого зацепления вынужден провернуться.

Через спираль синхронно передвигаются вдоль пазов корпуса 6 все кулачки патрона. Направлений движения всего два: кулачки стремятся к оси патрона, зажимая заготовку, либо отдаляются, отпуская ее. Конструктивно кулачки выполнены с тремя ступенями. Для сопротивления износу их подвергают закалке.

Кулачки могут захватывать детали во время обработки внешней и внутренней поверхности. Крепеж внутри заготовки предусматривает наличие технологического отверстия, куда заходят кулачки. Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с двумя кулачками удерживают поковки и фасонные отливки. В кулачках подобных патронов крепят только одну заготовку. В самоцентрирующихся патронах на четыре кулачка крепят прутки с квадратным сечением. Патроны, где установлена индивидуальная регулировка кулачков, удерживают изделия несимметричной либо прямоугольной конфигурации.

Рис. 7. Разновидности центров: а — центр с упором; б — обратный центр; в — полуцентр упорный; г — со сферой; д — рифленый конус; е — с наконечником из твердых сплавов; 1 — рабочая часть; 2 — хвостовик; 3 — опорный выступ.

Размеры и формы заготовок предоставляют возможность при обработке использовать различные центры (рис. 7). В вершине рабочего места центра угол равняется 60˚ (рис. 7, а). Конусные поверхности хвостовика 2 и рабочего места 1 должны быть гладкими, без забоин. В противном случае, обрабатывая детали, это приведет к погрешности.

Сечение опорного выступа 3 должно быть меньше, чем малое сечение конуса хвостовика. Данная пропорция дает возможность выбивать инструмент из гнезда, оставляя целым конус его рабочей части.

Работая с большими нагрузками и скоростями резания, используют задние центры вращения (рис. 8). Внутрь хвостовой части центра 4 на подшипниках качения 2, 3, 5 запрессована ось. Она заканчивается выходящей наружу рабочей частью 1. Это позволяет оси вращаться с деталью во время обработки.

Рис. 8. Устройство вращающегося центра: 1 — рабочая поверхность; 2, 3 и 5 — подшипник; 4 — хвостовик.

Чтобы передать вращение от патрона к заготовке, закрепленной в центрах станка, используются хомутики (рис. 9). Хомутик одевают на деталь и стягивают винтом 1 (рис. 9, а). Хвостовик 2 хомутика должен упираться в палец поводкового патрона.

Рис. 9. Токарные хомутики: а —простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Когда деталь обрабатывается в центрах, движение ей передает поводковый патрон посредством пальца-поводка через хомутик, стянутый на заготовке винтом. Сократить время черновой обработки валов сечением 15…90 мм помогают поводковые самозажимные патроны.

Назначение цанговых патронов – крепеж холоднотянутого прутка. Также они применяются для повторного крепежа деталей на предварительно обработанной поверхности.

Мембранные патроны используются для получения деталей высокой точности центрирования.

Рис. 10. Расположение обрабатываемых деталей в патроне с использованием поджатия заднего центра: 1 — обрабатываемая деталь; 2 и 3 — резцы

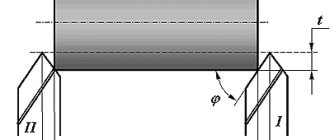

Методы крепежа и установки обрабатываемых деталей на станок применяют исходя из их твердости, точности обработки, габаритных размеров. Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если 4<10, заготовку крепят в патроне с поджимом задним центром либо в центрах (рис. 10). Если I/D>10, то заготовку помещают а центр либо патрон. Практикуется крепеж в центре задней бабки и поддержка с помощью люнета (рис. 11).

Рис. 11. Устройство люнетов: а — с движением; б — без движения: 1 — откидывающийся механизм; 2 и 3 — болты; 4 — роликовый механизм; 5 — прижимная планка; 6 — гайка с винтом.

Наиболее популярной установкой обрабатываемой детали принято считать в центрах станка. Она установлена в центрах при необходимости придания ей концентричности поверхностей. Если дальнейшую обработку будут выполнять на шлифовальном станке – тоже в центрах. Это должно быть предусмотрено технологической картой обработки.

Детали, у которых имеются отверстия, крепятся в центрах с использованием токарных оправок (рис. 12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

- магнитные;

- электрические;

- гидравлические;

- пневматические.

Рис. 12. Токарные оправки: а — оправка с малой конусностью (обычно 1:2000): 1 — центровое отверстие; 2 — хомутик; 3 — оправка; 4 — заготовка; б — цилиндрическая оправка: 1 — заготовка; 2 — оправка; 3 — прижимная шайба; 4 — шайба; в — разжимная (цанговая) оправка: 1 — заготовка; 2 — коническая оправка; 3, 5 — гайки; 4 — полая оправка; г — шпиндельная оправка: 1 — цанга; 2 — заготовка; 3 — разжимная оправка; 4 — патрон; д — оправка с упругой оболочкой: 1 — план-шайба; 2 — втулка; 3 — заготовка; 4 — отверстие для ввода гидропласта; 5, 6 — винт

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

- Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

- Обточенная поверхность приобрела овальную форму.

- Обработанная поверхность получилась конической.

- В результате токарной обработки была изготовлена деталь с неправильными габаритами.

- Часть поверхности не была обработана.

- Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

- Задана слишком большая подача.

- Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

- Между отдельными частями суппорта увеличился зазор.

- Резец закреплен недостаточно надежно.

- Инструмент имеет малый радиус закругления.

- Резец плохо заточен.

- Материал детали слишком вязкий.

- Резец имеет неправильные геометрические параметры

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

- Неравномерная выработка подшипников.

- Неравномерный износ шеек шпинделя.

- Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

- регулярных поверках станков;

- своевременных ремонтах оборудования;

- очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

- правильно установить задний центр;

- очистить центр и коническое отверстие пиноли;

- переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

- неточной установки глубины резания;

- неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

- Неправильные начальные размеры заготовок.

- Недостаточный припуск на обработку.

- Плохая правка заготовки.

- Неправильная ее установка.

- Плохая выверка.

- Неточное расположение центровых отверстий.

- Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

- следите за расположением отверстий;

- всегда проверяйте правильность установки задних центров;

- удостоверяйтесь в том, что заготовка надежно установлена;

- устанавливайте нужные величины припусков;

- измеряйте заготовки перед обработкой;

- тщательно их правьте пред закреплением в станках.

Классификация токарных резцов

Качество и производительность токарной операции напрямую зависят от состояния резца, величины продольной подачи, скорости и глубины резания. Это определяет:

- Темп вращения вала станка и время, затрачиваемое на обработку детали.

- Стойкость резца и толщину снимаемого слоя металла.

- Характер и объём стружки образуемый при проходе рабочего инструмента.

- Поддержание токарного станка в исправном техническом состоянии, исключение предельных нагрузок в процессе работы.

Скорость обработки зависит от характеристик материала заготовки, типа и качества резцов. От параметров обточки деталей и скорости реза зависит частота вращения. Резцы подразделяются на черновые и чистовые. Первые используются для съёма больших слоев металла, чистовые – для получения поверхности с заданными параметрами шероховатости. В зависимости от направления движения инструмента он подразделяется на левый, перемещающийся от передней к задней бабке, и правый, передвигающийся в обратном направлении.

По форме и расположению режущей части резца они подразделяются на отогнутые, прямые и оттянутые. В зависимости от назначения инструмент классифицируется на резьбовой, отрезной, фасонный, проходной, расточной, подрезной и канавочный.

Охрана труда при выполнении токарных работ

- При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

- Включайте сжатый воздух только при контакте инструментов с заготовками.

- Не включайте сжатый воздух, если привод не работает.

- Перед началом работы убедитесь в исправности

- кожухов;

- воздушных шлангов;

- системы подвода сжатого воздуха.

глушителей;

- перед остановкой станка выключите подачу;

удалите резец от детали;

- запустите шпиндель;

плавно подведите резец к заготовке;

- патрона;

планшайбы;

Измерительный инструмент

Один из самых важных и часто используемых инструментов это штангенциркуль. Подойти к выбору штангенциркуля необходимо со всей ответственностью, от этого зависит не только удобство работы, но и ваше здоровье. Последнее относится к зрению, четко набитая шкала и цифры очень сильно облегчают работу с инструментом, и не бликуют на свете.

Свой выбор я отдал штангенциркулю Челябинского инструментального завода ШЦ-2 с ценой деления 0,05, произведенному еще в СССР.

В качечестве глубиномера у меня ШЦ-1 с круговой шкалой. Он полностью перекрывает потребности в измерении: глубины расточки, сверловки, измерении глубины канавок и расточки отверстий малого диаметра. Благодоря круговой шкале можно настроить его по микрометру, и довольно точно расточить мелкие отверстия не используя нутромер.

Были у меня и электронные штангенциркули, но хорошие стоят дорого, дешевые бояться воды. При замере показаний точностью до сотки могут давать погрешность, в зависимости от натяжки штангеля в момент измерения. Эффект того что каждый намеряет свой размер.

Микрометры и нутромер.

Тут бы я порекомендовал заиметь в своем арсеналеле микрометры размерами: от 0 до 25, от 25 до 50, от 50 до 75, от 75 до 100, следующие размеры надо смотреть от типа выполняемых работ. Например у меня есть и 300-325, но пригодился он мне всего однажды, и лежит без дела уже года 2. С нутромером чуть проще, Я приобрел нутромер от 50 мм, и благодаря наварачивающимися надставкам он перекрывает измеряемый диапазон до 175 мм. Можно измерить и больше просто выточить самодельную надставку. Точные размеры меньше 50 мм точу по самодельным пробкам. Но можно приобрести и меньший нутромер. Смотрите специфику своего производства.