Обработка металлических и иных поверхностей с помощью токарного станка стала неотъемлемой частью повседневной жизни в индустрии. Многие технологии видоизменились, некоторые упростились, но суть осталась прежняя – правильно подобранные режимы резания при токарной обработке обеспечивают необходимый результат. Процесс включает в себя несколько составляющих:

- мощность;

- частота вращения;

- скорость;

- глубина обработки.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

- фиксация заготовки в шпиндель;

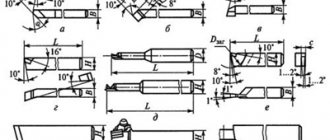

- точение с помощью резца необходимой формы и размера. Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки;

- снятие ненужных шаров происходит за счет разных оборотов вращения резцов суппорта и непосредственно самой заготовки. Иными словами, создается дисбаланс скоростей между режущими поверхностями. Второстепенную роль играет твердость поверхности;

- применение одной из нескольких технологий: продольная, поперечная, совмещение обеих, применение одной из них.

Области применения

Сталь марки 40Х – основной материал для изготовления деталей повышенной прочности, используемых в машино-, приборо- и станкостроении. Чаще всего из нее производят цельные детали и вращающиеся части различных механизмов:

- коленчатых и кулачковых валов;

- шестерней;

- резцов для токарных станков;

- плунжеров;

- оси и полуоси;

- штоков;

- шпинделей;

- зубчатые венцы;

- втулок;

- реек;

- оправок.

Также, эту марку стали применяют для изготовления других деталей, эксплуатируемых в сложных условиях, например при пониженной температуре. Без нее невозможно представить производство болтов и другого крепежа, предназначенного для установки в конструкции автомобильных и железнодорожных мостов.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

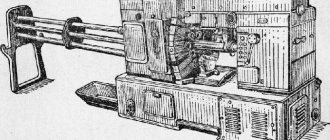

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

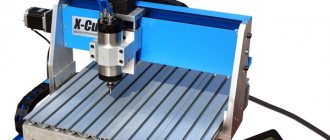

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Точение алюминия: проблемы и их решение

Алюминий – довольно податливый в плане обработки материал. Его можно точить на высокой скорости. Однако особенности в резании тоже присутствуют.

У алюминия существует две ключевых проблемы, с которыми можно столкнуться во время обработки. Это высокая вязкость материала, а также склонность к налипанию. Эти особенности необходимо учитывать при выборе обрабатывающего инструмента и режимов резания.

Начнём с повышенной вязкости металла

. Чистый алюминий и мягкие деформируемые алюминиевые сплавы во время обработки образуют очень длинную стружку, которая норовит обмотаться вокруг инструмента и забить собой стружкоотводные канавки. Это нередко приводит к перегреву инструмента или его поломке.

Эта особенность вынуждает принимать особые меры для устранения негативных последствий. В частности, режущие кромки на пластинах должны быть максимально острыми. Для лучшего отвода стружки необходимо использовать СОЖ.

Если в алюминии содержится большая примесь кремния (свыше 13%), то никаких проблем с ликвидацией стружки у вас не будет – она значительно короче и легко удаляется. Однако для точения высокопрочных алюминиевых сплавов предпочтительно применять пластины с алмазным напылением.

Вторая особенность, которую нужно обязательно учитывать при резании алюминия, — это его склонность к налипанию

на режущую кромку инструмента. Край затупляется, на инструмент оказывается повышенная нагрузка. Как следствие, низкое качество обработки, образование наростов на инструменте и в зоне резания, увеличение температуры, ведущее к перегреву и заклиниванию инструмента.

Негативных последствий можно избежать, если установить более производительный режим работы, т.к. низкая скорость резания лишь усугубляет проблему. Также необходимо выбирать максимально гладкий инструмент, предназначенный для точения алюминия и его сплавов.

Компания ТИГРОТЕХ предлагает лучшие пластины для обработки цветных металлов от американского производителя Kennametal. Легкий выбор под различные задачи.

Компания ТИГРОТЕХ открыто показывает цены и сроки поставки на приводной инструмент SMW-Autoblok.

С ними вы можете ознакомиться в в нашем каталоге нашем каталоге.

Источник

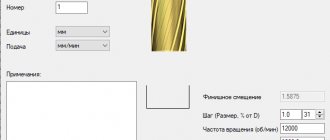

Режимы работы

Заготовка из каждого конкретного материала требует соответствия режима резки при токарной обработке. От правильности подборки зависит качество конечного изделия. Каждый профильный специалист в своей работе руководствуется следующими показателями:

- Скорость, с которой вращается шпиндель. Главный акцент делается на вид материала: черновой или чистовой. Скорость первого несколько меньше, нежели второго. Чем выше обороты шпинделя, тем ниже подача резца. В противном случае плавление металла неизбежно. В технической терминологии это называется «возгорание» обработанной поверхности.

- Подача – выбирается в пропорциональном соотношении со скоростью шпинделя.

Резцы подбираются исходя из вида заготовки. Выточка с помощью токарной группы самый распространенный вариант, несмотря на наличие иных видов более совершенного оборудования.

Это обосновывается невысокой стоимостью, высокой надежностью, длительным сроком эксплуатации.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Как вычисляется скорость

В инженерной среде расчет режимов резания исчисляют с помощью следующей формулы:

V = π * D * n / 1000,

где:

V – скорость резки, исчисляемая в метрах за минуту;

D – диаметру детали или заготовки. Показатели следует преобразовать в миллиметры;

n – величина оборотов за минуту времени обрабатываемого материала;

π – константе 3,141526 (табличное число).

Иными словами, скорость резания это тот отрезок пути, который проходит заготовка за минуту времени.

Например, при диаметре 30 мм скорость резки будет равна 94 метра за минуту.

При возникновении необходимости вычислить величину оборотов, при условии определенной скорости, применяется следующая формула:

N = V *1000/ π * D

Эти величины и их расшифровка уже известны по предыдущим операциям.

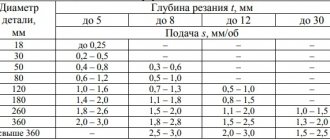

Рекомендуемые подачи при обработке металлов по методу В. А. Колесова (по данным Уралмашзавода)

Примечание. Меньшие значения подач приведены для более прочных материалов, большие — для менее прочных.

Скорость резания

Скорость резания зависит главным образом от обрабатываемого материала, материала и стойкости резца, глубины резания, подачи и охлаждения.

На основании опыта токарей-скоростников передовых заводов и лабораторных исследований разработаны специальные таблицы, по которым можно выбрать необходимую скорость резания при обработке твердосплавными резцами.

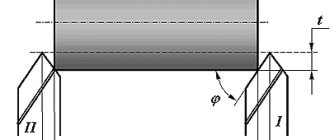

В качестве примера в табл. 6 приводятся рекомендуемые скорости резания для различных глубин резания и подач при продольном точении конструкционных углеродистых и легированных сталей с пределом прочности при растяжении сигмаb = 75 кг/мм² твердосплавными резцами Т15К6.

Скорости резания, указанные в табл. 6, рассчитаны на определенные условия резания. Они предусматривают обработку точением сталей σb = 75 кг/мм² твердосплавными резцами Т15К6 с главным углом в плане φ = 45° при стойкости резца Т = 90 мин.

При условиях, отличающихся от указанных в табл. 6, следует табличные данные по скорости резания помножить на соответствующие коэффициенты, приводимые ниже.

Коэффициенты, учитывающие прочность обрабатываемого материала: Коэффициенты, учитывающие стойкость резца: Коэффициенты, учитывающие марку твердого сплава:

Таблица 6

Режимы резания при точении конструкционных и легированных сталей спределом прочности при разрыве

σb = 75 кг/мм²

резцами с пластинками Т15К6

Требования, предъявляемые к современным токарным станкам

К токарным станкам, предназначенным для высокопроизводительного точения, предъявляются более высокие требования, чем к обычным токарным станкам.

При работе на высоких скоростях резания появляется опасность возникновения вибраций вследствие недостаточной жесткости станков, наличия излишних зазоров в подшипниках шпинделя и в подвижных соединениях суппорта, неуравновешенности отдельных быстро вращающихся частей станка, патрона или обрабатываемой детали.

Следовательно, для спокойной без вибраций работы станка его отдельные части (шпиндель, суппорт, задняя бабка) должны обладать достаточной жесткостью, а вращающиеся части должны быть тщательно уравновешены.

Мощность токарного станка для скоростного резания должна быть большей, так как, чем выше скорость резания, тем большая требуется мощность электродвигателя.

Этим требованиям удовлетворяют станки, выпускаемые отечественной станкостроительной промышленностью, например то-карно-винторезный станок 1А62, подробно нами рассмотренный, станок 1К62 и др.

Однако для высокопроизводительного резания можно в ряде случаев применять токарные станки старых моделей, имеющиеся на заводах, с некоторой переделкой их основных узлов.

Такая переделка станков называется модернизацией

.

Переделка существующих станков под высокопроизводительное резание в одних случаях сводится главным образом к увеличению чисел оборотов шпинделя и замене имеющегося электродвигателя более мощным; в других же случаях требуется более сложная переделка, например, приходится изменять устройство фрикционной муфты, главного привода, добавлять устройства для принудительной смазки шпинделя, усиливать отдельные звенья станка и т. д.

Увеличение числа оборотов шпинделя является одним из широко применяемых мероприятий при переводе станков на скоростное резание и достигается изменением диаметров существующих шкивов. Одновременно заменяют также электродвигатель более мощным. Плоскоременную передачу от электродвигателя к станку заменяют клиноременной (см. рис. 2, б). Такая передача позволяет получить, не меняя ширины шкива, требуемую повышенную мощность и более высокое передаточное отношение.

Станки, переводимые на скоростную обработку, должны быть тщательно проверены, а в случае необходимости отремонтированы. При ремонте следует обращать внимание на подшипники передней бабки, фрикционную муфту, суппорт и др. Подшипники шпинделя должны быть тщательно отрегулированы, зазоры в подвижных частях суппорта устранены путем подтяжки клиньев. Фрикционная муфта должна быть проверена, а в случае необходимости соответственно усилена. Станок должен быть всегда хорошо смазан, особенно его коробка скоростей.

Прочная установка станка на фундаменте является необходимым условием для избежания вибраций, в особенности для станков с неуравновешенными вращающимися частями.

Контрольные вопросы

1. Расскажите о порядке выбора глубины резания и подачи. 2. Выберите скорость резания при точении конструкционной стали σb = 75 кг/мм² при глубине резания t — 3 мм твердосплавным резцом Т15К6, пользуясь табл. 6, принимая подачу s = 0,2 мм/об. 3. Выберите скорость резания при точении σb = 50-60 кг/мм² при глубине резания t = 2 мм твердосплавным резцом Т5К10 при подаче s = 0,25 мм/об. 4. Выберите скорость резания при точении легированной стали σb = 100 кг/мм² при глубине резания t = 1 мм твердосплавным резцом Т30К4 при подаче s = 0,15 мм/об и при стойкости резца в 30 мин. 5. Каким основным требованиям должен удовлетворять токарный станок для скоростного резания? 6. Что называется модернизацией станка? 7. Перечислите основные пути, модернизации существующих станков для скоростного резания.

| предыдущая страница | оглавление | следующая страница |

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Характеристики стали 40Х

Эксплуатационные качества и химический состав стали 40Х определяется официальным стандартом ГОСТ 4543-2016, согласно которому маркировка материала расшифровывается следующим образом:

- 40 – цифра означает, что среднее количество углерода, находящегося в составе, составляет 0,40%. Углерод был установлен в качестве маркирующего обозначения, так как именно он определяет главные эксплуатационные характеристики металла.

- Х – означает, что в составе стали присутствует хром, выполняющий роль легирующего элемента. Если за буквой не следуют цифры, значит хром в данной марки содержится в незначительном количестве – не более 1,1%.

Кроме углерода и хрома, в химический состав входят и другие компоненты, но согласно ГОСТ РФ, они не указываются в маркировке. Сталь зарубежных производителей может маркироваться по-иному, но основной химический состав у марки 40Х остается примерно схожим и включающим в себя следующие элементы:

| Марганец | Кремний | Медь | Углерод | Сера | Фосфор | Хром | Железо | Никель |

| 0,5–0,8% | 0,17–0,37% | до 0,3% | 0,36–0,44% | до 0,035% | до 0,035% | 0,8–1,1% | около 97% | до 0,3% |