Виды и типы инструментов

Токарный станок – универсальное средство для проведения работ с использованием инструмента:

- резцового (резцы – основной вид инструмента в токарной обработке);

- сверлильного (сверл, зенкеров, зенковок, разверток);

- резьбонарезного (метчиков – для внутренней резьбы, плашек – для наружной).

Многочисленные возможности токарного оборудования позволяют решать проблемы чистоты и точности обработки, так, используя последовательно операции с применением различных типов и конструкции инструмента, можно добиться высоких показателей по всем необходимым параметрам чистоты и точности обрабатываемых поверхностей.

Специфика токарной обработки

Все операции по токарной обработке металла производятся на качественном режущем оборудовании. Они выполняются при помощи валов, колец, пальцев, фланцев и резцов. Кстати, названия последних практически всегда соответствуют виду операции, для которой режущий инструмент применяется.

Операции на токарном станке отлично себя зарекомендовали при изготовлении овальных, конических, торцевых изделий из металла. Она используется для нарезки внутренней и внешней резьбы на деталях, вытачивания канавок или их устранения и пр.

Не стоит забывать и о дополнительных инструментах, устанавливаемых по мере необходимости на токарные станки. Они предназначены для определения точности и производительности выполняемых операций. Например, на токарно-револьверных станках монтируются державки, которые могут быть цилиндрическими, призматическими или иметь сложную форму. Часто бывают необходимы и дополнительные упоры, позволяющие ограничивать подачу заготовки или поворот револьверной головки.

Металлообработка

Классификация резцов

С учетом различных факторов, оказывающих влияние на процесс резания, резцы классифицируются:

- по конструкции (цельные, с припаянной, сварной или механически закрепленной пластиной);

- по направлению движения суппорта станка (с правым или левым расположением главной режущей кромки);

- по чистоте поверхности;

- по материалу, из которого создана рабочая часть инструмента – из твердых сплавов, инструментальных и быстрорежущих сталей, керамики, искусственных алмазов;

- по технологическому назначению:

- проходные прямые и отогнутые, проходные упорные;

- подрезные;

- расточные;

- для контурного точения на станках с ЧПУ.

Среди видов проходных резцов можно выделить резцы с различной конфигурацией головок – отогнутой (рис. 1, б), изогнутой, оттянутой, которые, в отличие от прямых резцов (рис. 1, а), можно применить при необходимости выполнения последовательных действий:

- вытачивания;

- торцевания;

- обработки деталей особой формы.

Упорные резцы (рис. 1, в) характеризуются прямым углом φ (угол в плане между направлением подачи и главной режущей кромкой), что удобно при обработке выступов и удлиненных деталей с небольшим запасом жесткости. При подрезке торцов желательно использование подрезных резцов (рис. 1, г), при необходимости отрезания заготовок предусматриваются резцы отрезные (рис. 1, е).

Рис. 1. Типы резцов

а – прямые; б – отогнутые; в – упорные; г – подрезные для обработки торцовых поверхностей; д – расточные; е – отрезные; ж – резьбонарезные; з – для контурного точения; и – фасонные; L – длина резца; H – высота резца; В – ширина резца; B1 – ширина головки резца; φ = угол в плане; Dзаг – диаметр заготовки; с – ширина режущей части резца; D – диаметр посадочной поверхности резца

Для формирования сложных профилей используют резцы фасонные (рис. 1, и), при обработке поверхностей по шаблону или на станках с СПУ – резцы для контурного точения (рис. 1, з) с увеличенным углом φ.

Часто для обработки сложных конфигураций детали необходимо обеспечить заданное направление вхождения резца в заготовку – для этого наиболее приемлемо применение тангенциальных и радиальных резцов.

Поперечное сечение тела резца имеет важное значение для его точной установки, поэтому при отработке технологии резания этот фактор также следует учитывать.

Различаются резцы со стандартизированным квадратным, прямоугольным, круглым сечением, в соответствии с размерами резцедержателей.

Разновидности операций

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

- Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки.

- Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма.

- Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками.

- Подрезка торца — уменьшение торцевой части детали. При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца.

- Растачивание — выполняется при помощи резца расточного типа. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

- Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины.

- Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки. Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов.

- Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр.

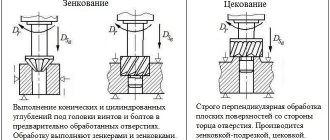

- Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Виды точения: какие приемы используются?

Токарное дело – обширная область знаний. Специалист должен выбрать не только подходящее оборудование, но и знать особенности выполнения всех приемов. Основных видов токарных работ насчитывается около десятка, но следует понимать, что каждый вид обработки может касаться деталей различного диаметра, размера, фактуры. Следовательно, сосчитать точно, какие виды точения и приемы есть не представляется возможным. Основные виды точения:

- обработка наружных поверхностей цилиндрической формы;

- точение наружных поверхностей конического образца;

- обработка уступов и торцов деталей;

- обработка поверхностей цилиндров и кубов с внутренней стороны;

- отрезка заготовки;

- вытачивание канавок и отверстий;

- сверление отверстий;

- работы, сопутствующие сверлению — развертывание и зенкерование сторон;

- нарезание внутренней и наружной резьбы;

- обработка фасонных плоскостей;

- накатывание рифлении и другое.

Как видно из списка, приемов токарных работы множество. Рабочий в обязательном порядке должен не только знать досконально их все, но и быть в курсе правил безопасности при выполнении обтачивания или нарезания определенных заготовок.

Какие операции можно выполнять на токарных станках

Токарное оборудование используется для:

- нарезания различной резьбы;

- сверления отверстий, их растачивания, развертывания, зенкерования (выполняется возвратно-поступательное движение сверлильного патрона);

- отрезания части изделия;

- вытачивания на поверхности изделия различных канавок;

- обработки внутренних цилиндрических, конических поверхностей;

- фаски поверхности;

- накатывания рефлений.

Разнообразие видов работ делает станки незаменимыми в обработке:

- гаек;

- валов различных конфигураций;

- втулок;

- шкивов;

- колец;

- муфт;

- зубчатых колес.

Какие понадобятся резцы для работы?

Видов резцов на стандартном станке насчитывается около 15 штук. Каждый из них предназначен для выполнения определенного приема точения. Использовать неподходящий резец, который выполняет идентичные функции, нельзя. Это может дать эффективный результат, но приведет к поломке оборудования.

Резцы — наиболее важная деталь механима. В ручных и автоматизированных станках они сменятся специалистом при каждом ходе. Исключение составляют лишь специализированные варианты, которые можно настроить так, чтоб резец сменялся автоматически на необходимый на шаг-два вперед. Это свойство значительно экономит время. Автоматические токарные станки изменяют резец автоматически, то есть без участия человека. Это очень удобно, так как отсутствует риск получить травму, особенно при проверке работоспособности, кроме того, существенно экономится время и ресурсы.

Специализированные станки оснащены несколькими резцами, так как они работают с конкретной по форме, типу деталью. А вот универсальные оснащаются десятками резцов с различными размерами. В наиболее масштабных вариантах их может быть 15 разновидностей, при этом различных размеров. Виды:

- прямой резец;

- упорный механизм;

- отогнутый проходной резец;

- отрезной не проходной;

- канавочный резец;

- расточный механизм;

- зенкер;

- сверло;

- резец для проведения резьбы;

- развертка;

- фасонный вариант;

- метчик;

- накатка.

Обратите внимание на то, что в резцах накатки указываются стрелка направления — судят, как перемещается инструментарий при вращении обрабатываемой детали.

Отрезка изделия или заготовки

производится отрезными резцами, при этом инструмент перемещается в поперечном направлении к центру детали. В зависимости от размера детали применяют различные методы фиксации почти отрезанной или отрезанной детали. Поломку инструмента в конце резания предотвращают использованием поддерживающих люнетов и снижением подачи резца (на 45-55%) при приближении к центру детали на половину радиуса заготовки. Малые детали падают в лоток, ловитель детали или фиксируются в приспособлении револьверной головки.

Особенности оборудования и его работы

Токарные станки бывают автоматизированными (ЧПУ) и предназначенными для ручной работы. Современные ЧПУ оснащены числовым пультом для самостоятельного, автоматического решения необходимой задачи. Единственным исключением является функция установки болванки — это действие должен выполнить оператор. Аппараты такого типа отличаются высокой точностью и простотой использования.

Применение токарных ручных станков предусматривает необходимость установки заготовки, резца, проведения расчетов, направления суппорта на исходную точку, выбора скорости вращения и режима подачи. Кроме того, во время работы мастер должен самостоятельно менять все заданные параметры.

В отдельную категорию входят также станки:

- токарно-винторезные — на них изделиям придают конусность, нарезают резьбу, накатывают рифления, вытачивают канавки и др.;

- токарно-револьверные — позволяют выполнять обработку деталей со сложной конфигурацией, например, прутки, поковки, отливки;

- токарно-карусельные (одно-, двухстоечные) — токарная обработка изделий большого диаметра;

- многорезцовые полуавтоматические;

- в виде обрабатывающих комплексов (для токарных и фрезерных работ).

С помощью каких инструментов осуществляется обработка металла на токарном станке

Основной токарный инструмент — резец, который может быть изготовлен из:

- углеродистой стали;

- легированной стали, с добавлением хрома, никеля, азота, меди;

- быстрорежущих сплавов;

- минералокерамики;

- искусственных алмазов;

- композитов, гек-самитов и других синтетических материалов.

Наиболее распространенным является токарный резец, который бывает:

- Прямым проходным — подходит для токарной обработки внешней поверхности детали, чаще предпочитают использовать такие размеры державок: 20*20 мм, 25*16 мм и 32*20 мм.

- Резьбовым — этот вид позволяет получить наружную и внутреннюю резьбу. Операции первого типа осуществляются с использованием прямых приспособлений с копьевидными головками. Внутреннюю резьбу нарезают с помощью резьбы изогнутой формы.

- Отрезным — с его помощью формируются канавки различной глубины. Головки инструмента оснащены твердосплавными напайками.

- Расточным — используется, если нужно обработать отверстие сквозного или глухого типа. Между собой такие токарные инструменты отличаются углами наклона головок. Так, глухое отверстие обрабатывается с помощью резца с углом 95°, сквозное — 60°.

- Отогнутым подрезным — с его помощью обрабатывают торцевую поверхность детали.

- Упорным проходным — используется для точения уступов на концах ступенчатых валов и иных изделий.

- Отогнутым проходным — выполняется токарная обработка торцевых поверхностей, а также в случае снятия фасок.

Виды токарных вспомогательных инструментов:

- центровочные сверла — с их помощью получают глухие, сквозные отверстия;

- расточная насадка — позволяет удобно растачивать полости;

- проходная — инструмент, применяющийся в черновой, получистовой и чистовой токарной обработке поверхностей (наружных, внутренних), а также для торцевания конических изделий;

- твердосплавные пластины — используется в производстве деталей из инструментальной стали.

Виды используемого оборудования

Точение металла реализуется на токарно-винторезных станках, станках-автоматах или токарных обрабатывающих центрах. Большинство токарных станков представляют собой оборудование горизонтального исполнения.

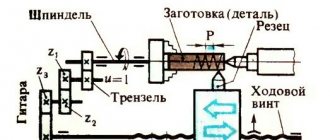

Основные узлы токарного станка с ручным управлением:

- Станина – опорная часть оборудования, на которой размещены все остальные его элементы.

- Передняя бабка, в которой расположен электродвигатель и система привода, приводящая в действие шпиндель.

- Шпиндель – поддерживает и вращает заготовку, которая закреплена в цанговом патроне.

- Задняя бабка, фиксирующая противоположный конец заготовки (иногда сюда включают люнет – приспособление, поддерживающее длинные заготовки, жёсткость которых снижена).

- Суппорт – возвратно-поступательно перемещающаяся платформа, на которой закрепляется рабочая головка с инструментом.

Токарные станки могут управляться компьютером, и в этом случае они называются токарными станками с числовым программным управлением. Все операции, выполняемые на таких агрегатах, автоматизированы и управляются встроенным компьютером.

Режущий инструмент

Инструмент, который требуется для токарной обработки, обычно представляет собой цельные или составные резцы прямоугольной формы. Вставки составного инструмента могут различаться по размеру и форме, но обычно имеют форму квадрата, треугольника или ромба. Инструмент вставляются в посадочное место суппорта станка и подаются к вращающейся заготовка для резки. Режущий инструмент классифицируется по:

- Углу вылета резца – от 0 до 800;

- Форме рабочего торца –квадратный или заострённый;

- Направлению перемещения с суппортом – право- или левосторонние;

- Материалу режущей кромки – стальной или твердосплавный.

Кроме резцов, в качестве рабочего инструмента токарных станков используют свёрла, фрезы, метчики, развёртки и т.п.

Фрезы, в частности, представляют собой цилиндрические многоточечные режущие инструменты с острыми зубьями, расположенными снаружи. Промежутки между зубьями называются канавками и позволяют стружке сходить с обрабатываемой заготовки. Зубья могут быть прямыми или спиральными; наличие угла наклона спирали вдоль стороны фрезы, но чаще они расположены по спирали. Угол наклона спирали снижает нагрузку на зубья за счет перераспределения сил. Чем больше зубьев, тем лучше качество полученной поверхности.

Все режущие инструменты, используемые при токарной обработке, могут быть изготовлены из инструментальных сталей или твёрдых сплавов. Критериями выбора являются твёрдость, ударная вязкость и износостойкость инструмента.