Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Общие сведения

Поверхности деталей (как наружные, так и внутренние) относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих.

На токарных станках фасонные поверхности получают:

- ручным или автоматическим поперечным и продольным движением подачи резца относительно заготовки с подгонкой профиля обрабатываемой поверхности по шаблону;

- фасонными резцами, профиль которых соответствует профилю обработанной детали;

- с помощью приспособлений и копирных устройств, позволяющих обработать поверхность заданного профиля;

- комбинированием перечисленных выше методов.

Фасонные поверхности на длинных деталях, заданный профиль которых получается с помощью шаблона, копира и приспособлений, обрабатывают проходными резцами из быстрорежущей стали или твердого сплава.

При обработке галтелей и канавок радиусом R < 20 мм на стальных и чугунных деталях применяют резцы, режущая часть которых выполнена по профилю обрабатываемой галтели или канавки.

Для обработки галтелей и канавок радиусом R >20 мм режущую часть резцов выполняют с радиусом скругления, равным (1,5… 2)R. При этом используют как продольное, так и поперечное перемещение суппорта.

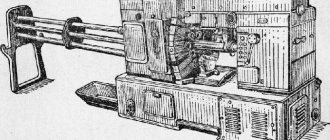

Для повышения производительности обработки фасонных поверхностей сложного профиля применяют фасонные резцы (рис. 4.39). Ширина фасонных резцов не превышает 60 мм и зависит от жесткости системы станок—приспособление — инструмент— обрабатываемая деталь (СИД) и радиального усилия резания.

Тонкости процесса точения

Отдельно следует акцентировать внимание на точении фасонных деталей, когда параллельно воздействует поперечная и продольная подача, осуществляемая станочником вручную. К такому способу мехобработки прибегают, если нужно изготовить малую партию деталей или обрабатываемая поверхность имеет малые размеры. Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций).

Чтобы снять требуемый слой металла с заготовки используется либо чистовой, либо проходной резец. Продольные салазки смещаются в левую сторону, а поперечные — в правую сторону и назад. Если необходимо обработать поверхность, характеризующуюся малыми габаритами, то продольная подача реализуется за счет суппорта, который устанавливается таким образом, что его направляющие оказываются параллельными центровой линии оборудования. Поперечная подача в этом случае осуществляется поперечными салазками суппорта. Вершина инструмента, независимо от способа обработки, перемещается по кривой.

Обрабатывать детали с фасонными поверхностями — достаточно сложная задача, требующая от станочника определенных умений и опыта. Высококвалифицированные токари предпочитают использовать автоматическую продольную подачу, параллельно осуществляя поперечную подачу вручную. Полностью автоматизировать эти процессы можно при помощи специальных копировальных приспособлений. Их использование особенно актуально при обработке больших партий деталей.

Перейти к списку статей >>

Обработка проходными резцами

При небольшой партии заготовок и соответствующей подготовке рабочего фасонную поверхность можно обрабатывать проходным резцом при его одновременном продольном и поперечном движении, осуществляемом вручную.

При выборе резца форма его вершины и расположение режущих кромок должны позволить обработать фасонную поверхность с заданными углами наклона и радиусами.

Для приобретения навыка одновременного продольного и поперечного перемещения резца по заданной траектории следует предварительно (перед обработкой фасонной детали) выполнить несколько упражнений, что позволит освоиться с особенностями управления станком при фасонной обработке. Для этого в патроне или в центрах устанавливают готовую деталь с фасонной поверхностью сложного профиля. Перемещая суппорт координированным вращением его рукояток, следят за тем, чтобы вершина резца перемещалась в непосредственной близости (с одинаковым зазором до 1 мм) от поверхности детали.

Убедившись в надежности управления станком, переходят к обработке детали с фасонной поверхностью. На рис. 4.40, а показана последовательность обработки описанным способом фасонной поверхности заготовки рукоятки. Заготовку закрепляют в трех-кулачковом патроне, используя для этого поверхность А (рис. 4.40, б), и обрабатывают проходным резцом хвостовую часть рукоятки, состоящую из поверхностей В, С, D, и Е. Установив рукоятку в патроне по поверхности G (рис. 4.40, в), обрабатывают фасонную часть рукоятки. С помощью шкалы на станине станка производят разметку (вдоль оси заготовки) наибольшего и наименьшего диаметров фасонной поверхности рукоятки, а затем проходным резцом снимают черновой припуск в несколько проходов (см. заштрихованные участки на рис. 4.40, в).

Окончательный съем припуска (рис. 4.40, г) выполняют в несколько проходов. Вначале аккуратно снимают гребешки плавным перемещением резца вдоль оси обрабатываемой детали и возвратно-поступательным перемещением поперечных салазок суппорта. Затем к невращающейся заготовке прикладывают шаблон с профилем готовой детали, измеряют наибольший и наименьший диаметры фасонной поверхности и определяют места, с которых необходимо снять припуск. Для облегчения условий труда и повышения его производительности опытные рабочие используют автоматическую продольную подачу, перемещая вручную только поперечный суппорт.

Для повышения производительности и точности обработки фасонных поверхностей проходным резцом применяют копир (рис. 4.41). Фасонную поверхность рукоятки 2 обрабатывают резцом 7, поперечное перемещение которого осуществляется по копиру 5 пальцем 4 в соответствии с его профилем. Вместе с пальцем 4 в поперечном направлении перемещается тяга 3 и связанный с ней суппорт с резцовой головкой. При этом винт поперечного движения подачи выводится из зацепления с гайкой поперечного суппорта, а движение продольной подачи может осуществляться автоматически.

Фасонные резцы: виды и их особенности

Фасонный резец — металлорежущий инструмент, в котором форма режущей кромки повторяет профиль готового изделия. Самый простой вариант такого инструмента — стержневой резец. В зависимости от конструкционных особенностей такие резцы могут быть:

- предназначенными для точения вогнутых поверхностей;

- призматическими;

- дисковыми.

Первый вид фасонных резцов характеризуется простотой и недорогим производством. При этом их режущая пластинка стачивается уже после нескольких переточек. Это проявляется в уменьшении высоты резца по центру при установке, отчего инструмент становится неподходящим для дальнейших работ. Из этого следует, что стержневые резцы данного вида используются на единичном или серийном производстве.

У призматических резцов роль передней поверхности выполняет торец бруска, используемого для изготовления инструмента, а их задний угол формируется в результате наклона резца при фиксации в державке. К их преимуществам относится возможность крепкой фиксации на станке, а к недостаткам — сложность изготовления.

Дисковые резцы характеризуются несложной конструкцией, за счет чего упрощается процесс их изготовления. Главное их преимущество заключается в том, что они не затягиваются в заготовку в процессе точения, следовательно, металлоизделие получается высококачественной.

Обработка фасонными резцами

Для обработки галтелей, резьбы и других фасонных поверхностей применяют фасонные резцы. Профиль режущей кромки фасонных резцов полностью совпадает с профилем обрабатываемой поверхности, поэтому передняя поверхность резца устанавливается точно на линии центров станка. Фасонные резцы затачивают по передней поверхности. Это необходимо учитывать при повторной установке резцов. В горизонтальной плоскости резец должен быть установлен перпендикулярно к линии центров станка; правильность установки проверяют угольником, который одной стороной прикладывают к цилиндрической поверхности детали, а другой — к боковой поверхности резца, при этом между угольником и резцом должен быть равномерный просвет. Применение призматических и круглых фасонных резцов позволяет обрабатывать фасонные поверхности сложного профиля.

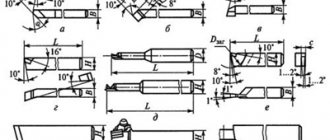

Призматические радиальные фасонные резцы устанавливают на поперечном суппорте или в револьверной головке с горизонтальной осью вращения. Они предназначены для работы с поперечным движением подачи. Режущую кромку резца необходимо устанавливать по центру обрабатываемой детали. Задние углы α создают соответствующей установкой резца в державке, что является преимуществом этой конструкции.

Фасонные круглые резцы с винтовыми образующими режущих кромок обеспечивают получение меньшей шероховатости обрабатываемой поверхности по сравнению с круглыми резцами с кольцевыми образующими. Резцы с винтовыми образующими — это высокопроизводительный инструмент, который применяется на станках с револьверными головками.

Подача фасонного резца должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10… 20 мм и 0,03 мм/об при ширине резца более 20 мм. Подача зависит от жесткости детали.

Точение фасонных поверхностей

Фасонная поверхность — поверхность, полученная либо криволинейной образующей, либо сочетанием прямолинейных образующих, которые располагаются под разным наклоном относительно оси детали, либо комбинацией прямолинейных и криволинейных образующих. К ним относятся винтовые канавки, зубья шлицев и шестерен и прочее.

На токарных станках сложную фасонную поверхность можно получить четырьмя способами:

- посредством ручной подачи резца (продольной, поперечной) и подгонкой профиля обрабатываемой поверхности с использованием шаблона;

- путем использования подач, а также копирных устройств и приспособлений, позволяющих выполнить необходимую обработку;

- при помощи фасонных резцов, которые имеют профиль, аналогичный профилю требуемой детали;

- за счет сочетания вышеперечисленных методов повышается точность и увеличивается производительность обработки деталей.

Разновидности фасонных резцов

Фасонный резец — это инструмент с режущей кромкой, повторяющей профиль обрабатываемой поверхности. Исходя из этого, различают:

- фасонные резцы для вогнутой поверхности — простой и недорогой инструмент, передняя поверхность которого после нескольких переточек становится непригодной для дальнейшей работы. Стачивание пластинки резца негативно сказывается при его установке: за счет уменьшения высоты по центру инструмент становится неподходящим для выполнения последующих работ. Следовательно, фасонные резцы больше всего подойдут при единичном/серийном производстве, когда профиль требуемой поверхности не имеет сложностей;

- призматические фасонные резцы — непростой в плане конструктивного исполнения инструмент. Его передней поверхностью является торец бруска, используемого для изготовления резца. Образование заднего угла обусловлено расположением инструмента в державке под углом. Для его крепления предусмотрен специальный уступ — ласточкин хвост, и винт, обеспечивающий необходимую жесткость;

- дисковые фасонные резцы — их ширина не превышает, как правило, 40 мм (исключение — инструмент до 100 мм). Для создания требуемого заднего угла передняя поверхность резца размещается на определенную величину ниже его оси. При понижении, составляющем 1/10 диаметра режущего инструмента, задний угол получается приблизительно 12°. В большинстве случаев передний угол составляет 0°. В таком исполнении изготовление резца существенно упрощается, а в процессе работ он не затягивается в обрабатываемую деталь, что способствует улучшению качества обработки.

Тонкости обработки фасонных поверхностей

Чтобы получить заданный профиль обрабатываемой заготовки, следует уделить внимание установке резца: режущая кромка должна располагаться на одном уровне с высотой центров токарного станка. Правильность положения при виде сверху проверяется посредством небольшого треугольника. Одно его ребро следует приложить вдоль оси цилиндрической поверхности заготовки, а другое нужно подвести к боковой стороне резца. При этом между инструментом и угольником не допускается неравномерный просвет.

Правил закрепления фасонных резцов следует придерживаться с особой ответственностью.

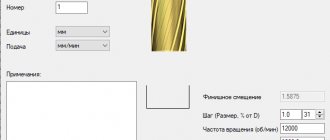

Что касается подачи фасонного резца, то она зачастую производится вручную. При этом ее величина зависит:

- от ширины режущего инструмента:

- при 10-20 мм наибольшая подача 0,05 мм/об;

- при 20 мм и выше наибольшая подача 0,03 мм/об;

- от диаметра обрабатываемой детали — чем он меньше, тем меньше подача;

- от расположения обрабатываемого участка заготовки относительно патрона/задней бабки — при минимальном расстоянии рекомендуется выбирать большую подачу, чем при максимальном.

Обработка фасонных деталей в зависимости от подачи

Одновременное действие поперечной и продольной ручной подачи осуществляется в случае точения относительно больших по площади фасонных поверхностей либо при обработке небольшого числа деталей. Если использовать более традиционные способы, то для первого варианта потребовался бы довольно широкий резец, который бы при обработке вызывал серьезные вибрации детали, а для второго варианта изготовление фасонного резца вообще нецелесообразно.

Для снятия припуска используется проходной или чистовой резец. При этом продольные салазки суппорта вручную перемещают влево, а поперечные, вместе с тем, — вперед и назад. Сравнительно малые фасонные поверхности обрабатывают следующим образом: продольная подача осуществляется посредством задействования верхних салазок суппорта, направляющие которого располагаются параллельно центровой линии токарного станка; поперечная — посредством поперечных салазок. В обоих случаях траектория передвижения вершины режущего инструмента будет кривой.

Правильное соблюдение соотношения величин продольной подачи и поперечной при нескольких проходах придаст обрабатываемой заготовке нужную форму. Чтобы качественно выполнять подобную работу требуется определенные навыки и опыт. Квалифицированные токари при обработке сложных поверхностей включают автоматическую продольную подачу, параллельно с ней вручную перемещая поперечный суппорт.

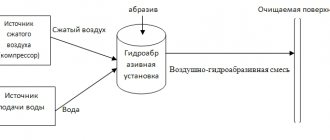

При точении больших партий деталей необходимо автоматизировать сложное движение режущего инструмента. Для того чтобы справиться с этой задачей разрабатываются и изготавливаются копировальные приспособления. Сейчас все более популярными и востребованными становятся так называемые «гидравлические суппорты».

Перейти к списку статей >>

Использование фасонных резцов

Детали небольшой длины целесообразно изготавливать при помощи резцов рабочей кромкой, в точности совпадающий с заданным контуром. Обязательное условие точного выполнения технических параметров резания — передняя поверхность режущего инструмента должна располагаться на уровне линии центров токарного станка. Для затачивания резцов для фасонной обработки ведется используется передняя поверхность, что важно учитывать, если возникнет необходимость их неоднократной установки. Следует проверить, чтобы резец был установлен перпендикулярно по отношению к линии центров станка — это условие существенно влияет на качество и чистоту реза. Проверяется перпендикулярность при помощи угольника, одно ребро которого располагается по направлению оси детали, другое — вдоль одной из боковых сторон резца. Тело резца в сечении может быть круглым и прямоугольным — это облегчает обработку поверхностей со сложным рельефом.

Местом установки призматических радиальных фасонных резцов являются горизонтальная револьверная головка либо поперечный суппорт. Линия режущей кромки фасонного резца должна быть на уровне центра закрепленной в шпинделе или в центрах детали. Размеры задних углов α можно выставить, регулируя положение резца в державке, что достаточно удобно на этапе подготовительных работ.

На металлообрабатывающих производствах предпочтение отдается, как правило, резцам с винтовыми образующими режущих кромок по сравнению с резцами, в которых режущие кромки выполнены в виде кольцевых образующих. Это объясняется тем, что поверхность, обработанная резцами с винтовой образующей, менее шероховатая, в то же время процесс резания происходит гораздо быстрее.

Высокая производительность резцов с винтовой образующей режущей кромки в полной мере используется при их установке в револьверной головке. Для улучшения качества резания используется равномерная подача не более 0,05 мм/об при ширине резца 10…20 мм. Более широкие фасонные резцы (шириной больше 20 мм) рассчитаны на подачу до 0,03 мм/об.

Получение фасонной поверхности за счет двух подач, действующих параллельно

Точение фасонных поверхностей путем параллельного действия подач (продольной, поперечной) выполняется чаще всего в случаях, когда требуется обработать малое число деталей либо обрабатываемая поверхность имеет большую площадь. Если рассматривать данный пример, то применение других вариантов обработки просто нелогично. Например, для небольшой партии изготавливать даже самый простой фасонный резец — плохая идея, так как себестоимость таких изделий сильно возрастет, а для обработки большой поверхности потребовался бы слишком широкий инструмент, при работе которого возникали бы сильные вибрации.

Чтобы снять припуск посредством приведенной методики, понадобится чистовой/проходной резец. При этом продольные салазки суппорта перемещаются влево, и вместе с этим движением осуществляется передвижение поперечных салазок вперед/назад.

Перейти к списку статей >>