и торцовых поверхностей

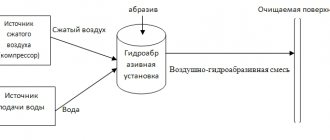

Рис 6 4 Обработка

1. Какие резцы применнют длн обработки

наружных поверхностей« 2 Как влинют разные значении элементов

(углов) резцов на процесс обработки наружных

цилиндрических поверхностей« 3. В чем эаключаютсн особенности приме-

6.1. Резцы для обработки торцов

горцы и уступы обрабатывают подрезным, проходным, отогнутым или проходным упорным резцами. Подрезной торцовый резец (рис. 6 1, и) предназначен

Рис 61 Подрезные резцы и — двв обработки нвружн к торцов, б — двв работ с вродовьноз

и воввречноа вода вми

для обработки наружных торцовых поверхностей. При подрезании торца подача резца осуществляется перпендикулярно оси обрабатываемой детали. Подрезной торцовый резец (рис. 6.1, б) позволяет

Рис. 62. Обработка Рис 63. Обработка

проходным отогнутым проходным упорным

ненни сборных резцов и чистовой обработки наружных поверхностей«

4 Назовите условии применении различных схем установки самовращающихсн резцов.

6. Расскажите сб условинх применении резцов с пластинками из оксидно-карбидной минералокерамики, со вставками иэ эльбора и поли- кристаллических алмазов.

обрабатывать различные торцы и другие поверхности с продольной и поперечной подачами. Подрезные резцы изготовляют с пластинками из быстрорежуших сталей и твердых сплавов. Главный задний угол о= 1О — ; 16′, передний угол Т выбирают в зависимости от обрабатываемого материала.

Проходным отогнутым резцом (рис 6.2) можно выполнять подрезку торца при поперечной подаче 5« и обтачивание при продольной подаче 51 резца. Проходным упорным резцом (рис. 6.3) можно подрезать торцы и обтачивать уступы при продольной подаче 5ь Резцы для подрезания торцов должны устанавливаться точно по оси детали, иначе на торце ее остается выступ. При большом диаметре торцовой поверхности припуск снимают с поперечной подачей 5« за несколько рабочих ходов. Уступы более 2 — 3 мм подрезают проходными резцами в несколько приемов. Сначала образуется уступ при продольной подаче 5ь а затем он подрезается при поперечной подаче 5« (рис. 6.4).

При подрезании торцов и уступов поперечную и продольную подачи определяют так же, как и при обтачивании ци-

лнндрических поверхностей. Поперечная подача обычно меньше продольной. Для черновой обработки торцов поперечная подача равна 0,3 — 0,7 мм/об при 1=2 — : грб мм, для чистовой обработки — 0,1— О 3 ми/об при 1=0 7 —;1 мм.

Скорость резания для этого вида обработки обычно на 20 К выше, чем для обработки цилиндрических поверхностей, так как время участия резца в процессе резания незначительно и он не успевает нагреться до критической температуры.

6.2. Прорезание канавок

и отрезание заготовок

Узкие канавки обрабатывают прорезными резцами. Форма режуШей кромки резца соответствует форме вытачиваемой канавки. Прорезные резцы !Рис. 6.5, а — г) бывают прямыми и отогнутыми, которые в свою очередь делят на правые и левые. Чаше применяют прорезные резцы правые прямые и левые отогнутые. Жесткость детали не всегда позволяет прорезать канавки заданной ширины за один рабочий ход резца. Если необходимо проточить в нежесткой детали широкую канавку ( )5 мм), то выполняют несколько рабочих ходов с поперечной подачей !Рис. 6.6). На торцах и по диаметру канавки оставляют припуск !0,5 — 1,0 мм) для чистовой обработки. Окончательную обработку выполняют этим же резцом или канавочным резцом с режуюей кромкой, равной заданному размеру канавки.

Заготовки и детали отрезают отрезными резцами !Рис. 6.7, а — г). Ширина режущей кромки отрезного резца зависит от диаметра отрезаемой заготовки и принимается равной 3, 4, 5, 6, 8 и 10 мм. Длина

головки отрезного резца делается несколько больше половины диаметра Д прутка, от которого отрезают заготовку (ь) 0,50).

Отрезные резцы изготовляют цельными, а также с пластинками из быстрорежуШей стали или твердого сплава. Для уменьшения трения между резцом и разрезаемым материалом головка резца сужается к стержню под углом 1 — 2′ (с каждой стороны резца), угол л=О, задний угол о= 12′. В отрезных резцах вспомогательный угол в плане должен

Рис. 6.5. Прорезные резвы: а — лрвмой левмй, б — лрвмой правмй, л-

огоглугмй левмй, л — огоглугмй прлвмй быть меньше вспомогательного заднего угла. Неправильное соотношение этих углов может привести к повышенному трению задней вспомогатеньной поверхности резца об обработанную поверхность дета-

Рис. 6.6. Последовательное !а, б, а) прорезаиие широкой канавки узким резцом

Обычно торцы и уступы подрезают на токарных станках подрезными резцами.

На рис. 137, а показан подрезной резец.

Он имеет длинную режущую кромку 1, устанавливаемую обычно под углом около 5° к подрезаемой поверхности детали, и короткую режущую кромку 2. Эта кромка сильно скошена, чтобы можно было ближе подвести вершину резца к центру детали при ее подрезании в центрах (рис. 137, б, в).

При подрезании торцов, буртиков и уступов, не стесненных центром станка, применяют подрезные упорные резцы, показанные на рис. 138. Эти резцы могут работать как с продольной, так и с поперечной подачами. Для подрезания торцов или уступов в труднодоступных местах, например, когда приходится вплотную подводить резец к патрону, применяют отогнутые подрезные резцы (рис. 139). Для этих же целей часто применяют проходные отогнутые резцы (рис. 140), которым сообщают поперечную подачу.

При подрезании торцов и уступов вершина резца должна быть установлена точно по высоте центров. Если резец установлен ниже центра, то посередине сплошного торца останется неподрезанный выступ. Резец, установленный выше центра, может сломаться.

Уступы небольшой высоты можно подрезать также подрезным упорным резцом при продольной подаче одновременно с обтачиванием цилиндрической поверхности (рис. 138). Правильное расположение уступа при этом способе подре-зания целиком зависит от установки резца, его режущая кромка должна быть строго перпендикулярна к оси детали.

Обработку уступов большой высоты производят обычно за несколько проходов, комбинируя продольную подачу с поперечной. Сначала подрезным резцом, установленным под углом 5° к поверхности уступа, производят обработку цилиндрического участка, при этом за каждый продольный проход снимают слой глубиной в 2—3 мм. Затем тем же резцом производят чистовое подрезание уступа с подачей, направленной от центра к наружной поверхности уступа.

Читать также: Изготовление кокиля для литья стали

Приемы подрезания торцов и уступов

При подрезании торцов и уступов детали устанавливают теми же способами, что и при продольном обтачивании.

Подрезание торцов в центрах . При подрезании торцов деталей, устанавливаемых в центрах, рекомендуется устанавливать в заднюю бабку так называемый полуцентр

(см. рис. 137, б), обеспечивающий подрезание всего торца. Еще лучше применять центровые отверстия с предохранительным (двойным) конусом (рис. 137, в). Направление подачи в обоих случаях — от периферии к центру.

Подрезание торцов в патроне . Подрезание торцов деталей, закрепленных в патронах, целесообразно производить не подрезным, а проходным отогнутым резцом (см. рис. 140). Последний имеет более массивную режущую часть, допускающую более высокие режимы резания.

При подрезании торцов и высоких уступов направление подачи может идти от наружной поверхности к центру (рис. 141, а) или же от центра к наружной поверхности (рис. 141, б). В последнем случае сила, действующая на резец, стремится отжать его режущую кромку от торца детали. Благодаря этому поверхность торца получается более чистой, чем при работе с подачей, направленной от наружной поверхности детали к ее центру. Однако такой способ подрезания торцов и уступов не позволяет проверить точного положения торца или уступа после пробной стружки относительно других поверхностей детали. Поэтому от указанного выше правила о выборе направления поперечной подачи приходится иногда отказываться.

Высокопроизводительные методы работы . При подрезании значительного количества одинаковых деталей с уступами следует применять продольную подачу в соединении с упором, ограничивающим перемещение суппорта (см. рис. 131).

Когда требуется выдержать длины отдельных ступеней независимо от глубины центровых отверстий, успешно применяют плавающие центры

(рис. 142).

Такой центр 1, смонтированный внутри корпуса 4, вставляют в коническое отверстие шпинделя передней бабки. Пружина 5 стремится отжать центр вправо и создать контакт центра с деталью.

Установленная в центры деталь при нажиме пиноли задней бабки доводится до закаленного упора 2, прикрепленного к торцу корпуса 4. После этого плавающий центр стопорится болтом 3 на время обработки данной детали. При установке следующей детали болт 3 должен быть освобожден.

Токарь-скоростник т. Кулагин при подрезании торца детали с отверстием (см. рис. 143) использует одновременно два резца 1 и 2. Эти резцы закрепляются с одинаковым вылетом в специальной державке 3, которая в свою очередь закрепляется в резцедержателе 4. Резец 2 подрезает торец с наружного диаметра, а резец 2, установленный в резцедержателе режущей кромкой вниз, — с внутреннего. Благодаря одновременной обработке двумя резцами длина обработки, а следовательно, и время обработки сокращаются в 2 раза. Такой способ подрезания торца может быть рекомендован при черновой обработке, так как при одновременной работе двух резцов трудно получить гладкий торец без уступа.

Приемы измерения торцов и уступов . Прямолинейность торцовой поверхности можно проверить при помощи линейки (рис. 144), которую прикладывают к торцовой поверхности. При наличии зазора можно определить его величину на глаз или специальной мерной пластинкой—щупом.

Правильность расположения уступов по длине вала проверяют линейкой (рис. 145, а), нутромером (рис. 145, б) или более точно— штангенглубиномером (рис. 145, в). Для точной проверки большого количества одинаковых деталей рекомендуется применять шаблоны (рис. 146).

Режимы резания при подрезании

При подрезании торцов и уступов с поперечной подачей глубиной резания является толщина снимаемого слоя, а подачей — величина перемещения резца в поперечном направлении за один оборот детали.

При подрезании можно рекомендовать следующие поперечные подачи: для черновой обработки — от 0,3 до 0,7 мм/об при глубине резания от 2 до 5 мм; для чистовой обработки — от 0,1 до 3 мм/об при глубине резания 0,7—1 мм.

При подрезании торцов можно применять такую же скорость резания, как при обработке наружной цилиндрической поверхности, но подсчитывать ее следует по большему диаметру.

Брак при подрезании торцов и уступов и меры его предупреждения

При подрезании торцов и уступов возможны следующие виды брака: 1) часть поверхности торца или уступа осталась необработанной; 2) неправильное расположение подрезанного торца или уступа по длине детали; 3) неперпендикулярное расположение уступа к оси детали; 4) недостаточная чистота поверхности торца или уступа.

1. Брак первого вида получается из-за неверных размеров заготовки, малого припуска на обработку, неправильной установки и неточной выверки детали в патроне, неправильной установки резца по длине детали или по высоте центров.

Такой брак обычно неисправим, но предупредить его можно проверкой размеров заготовки, увеличением припуска на обработку, проверкой правильности установки детали и резца.

2. Неправильное расположение подрезанного торца или уступа по длине получается при неточной установке резца или несвоевременном выключении самохода (при продольной подаче), а также при осевом смещении детали в патроне в результате недостаточно прочного ее закрепления. Если при этом граница уступа перейдена, то брак такого вида неисправим. Предупредить такой брак можно проверкой установки резцов и прочности закрепления детали в патроне, а также своевременным выключением самохода при работе с продольной подачей.

3. Неперпендикулярное расположение торца или уступа к оси детали при работе с поперечной подачей может получиться при неточности направляющих суппорта, а также вследствие отжима резца из-за его непрочного крепления в резцедержателе, слишком малого сечения резца, отхода каретки, если она не застопорена. При работе с продольной подачей обычная причина — неправильная установка резца. Брак этого вида может быть предупрежден устранением перечисленных причин.

4. Недостаточная чистота поверхности торца или уступа получается в результате завышенной подачи, большого вылета резца, недостаточно прочного крепления резца или детали, неправильной заточки резца, значительного затупления резца, большой вязкости обрабатываемого металла, дрожания каретки или частей суппорта, дрожания или биения шпинделя или патрона.

Предупредить такой брак можно своевременным устранением причин, вызывающих его.

Точение различных изделий на токарном оборудовании выполняют посредством инструмента, который носит обобщающее название резец токарный. Резцовый инструмент классифицируется главным образом по функциональному назначению, от которого напрямую зависят конструктивные особенности отдельных видов, конструкция и конфигурация их лезвий. Другие классифицирующие признаки относятся к его ориентации во время рабочего процесса, виду режущей части, а также материала, из которого он изготовлен. Кроме токарных станков для металлообработки, существует аналогичное оборудование для точения изделий из дерева, резцы которого имеют отличную конструкцию и пригодны только для работы с древесиной и пластиками. Чтобы различать их с резцовым инструментом для токарной обработки металлов, в названии последнего часто употребляют словосочетание «резец по металлу». Типоразмеры и конструктивные характеристики токарных резцов регламентируются государственными и международными стандартами и в виде специального кода указываются на их маркировке.

Читать также: Полимеры используемые в быту

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Проходные прямые, отогнутые и упорные

Самая распространенная токарная операция — это обточка внешних частей цилиндрических заготовок. При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Подрезные резцы

Основное предназначение данного инструмента — подрезка торцов и формирование уступов на вращающихся заготовках. Подрезные резцы работают на обоих направлениях подачи и поэтому могут формировать уступы под различными углами. Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Читать также: Самодельные машинки для детей

Отрезные резцы

Этот вид токарного инструмента относится к группе канавочных и отрезных резцов. От проходных и подрезных его отличает специфическая форма режущей части. На ее лезвии по бокам от основной рабочей кромки располагаются две вспомогательные, обеспечивающие резание боковых плоскостей канавки. Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец). Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания. Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

Резьбонарезные внутренние и внешние резцы

Если при токарной обработке необходима высокая точность соотношения оси резьбы с другими плоскостями изделия, то в этом случае рекомендовано использовать резьбонарезные резцы. Технология нанесения резьбы резцовым инструментом основана на точном соответствии геометрических параметров его режущей части и резьбового профиля изделия. Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя. Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

Расточные резцы

Этот вид инструмента предназначен для токарной обработки внутренних цилиндрических поверхностей с целью достижения точной соосности с осью вращения детали. При токарной расточке затруднены стружкоудаление, отвод тепла и применение СОЖ, поэтому инструмент находится в более сложных условиях, чем при выполнении наружной обточки. Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных. Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

Сборный инструмент

Конструктивно токарные резцы выпускаются в двух основных разновидностях: цельнометаллическими и сборными. В первом случае все изделие выполнено из единого металлического бруска, на торце которого затачивается лезвие. Во втором цельнометаллическим является все, кроме лезвия, которое в таком изделии представляет собой режущую пластинку, зафиксированную на торце головки инструмента. Режущие пластинки в этом виде токарного инструмента могут крепиться напайным или механическим способом. В первом случае ее фиксируют с помощью пайки или сварки, а во втором — различными механическими приспособлениями, среди которых самые распространенные — это резьбовые элементы, прижимы и эксцентрики. Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

Подрезание торцов и уступов

Подрезание торцов и уступов производится при различных способах закрепления детали. Схема работы зависит от заданной точности обработки, размеров и расположения поверхностей, формы резца и т. п. Подрезание осуществляется подрезными в проходными упорными резцами.

При подрезании торцов и уступов необходимо выдержать их плоскостность (допускается только небольшая вогнутость), перпендикулярность к оси детали, правильное расположение по длине, шереховатость в соответствии с требованиями рабочего чертежа. Эти условия обеспечиваются надлежащей установкой и выверкой заготовок на станке, применением соответствующих резцов и приемов работы.

Токарная обработка торцов в большинстве случаев выполняется с установкой заготовок в патроне. При необходимости заготовки выверяют на отсутствие биения. Длинные заготовки, которые по диаметру не проходят в отверстие шпинделя, устанавливаются в патроне и заднем центре или в центрах. При этом для подрезания торца до центрового отверстия (см. рис. 41, г) в пиноль задней бабки устанавливают упорный полу центр.

Чтобы сократить время на пробные проточки и измерения при обработке деталей партиями, целесообразно заготовкам придавать постоянное продольное положение на станке с помощью шпиндельных упоров, уступов кулачков патрона, поводково-плавающих центров и др. Для заготовок, пропускаемых в отверстие шпинделя, можно воспользоваться регулируемым упором 3 (рис. 40). Его устанавливают на заднем резьбовом конце шпинделя при помощи специальной гайки 2, регулируют по длине и фиксируют винтом 1.

Установка заготовок на станке при подрезании уступов выполняется теми же способами, что и при обтачивании цилиндрических поверхностей.

Подрезание торцов предпочтительно выполнять проходными отогнутыми резцами (рис. 41, а), имеющими массивную головку и, следовательно, более высокую стойкость.

Торцы небольшого диаметра подрезают упорными резцами (рис. 41, б), главную режущую кромку которых располагают к обрабатываемой поверхности под углом 5—10°. Этими же. резцами в конце обтачивания цилиндрического участка поперечной подачей подрезают высокие уступы (рис. 41, д).

Для собственно подрезных работ предусмотрены подрезные резцы, которыми кроме обработки торцов (рис. 41, в) можно за несколько поперечных проходов подрезать высокий уступ (рис. 41, в) и после этого продольным движением окончательно обточить цилиндрический участок.

Резцы устанавливают в резцедержателе суппорта с наименьшим вылетом, строго на уровне оси центров и прочно закрепляют.

Торцы и высокие уступы, как правило, подрезают поперечной подачей резца. Их расположение по длине получают установкой резца на требуемый размер по лимбу продольной подачи или разметкой с помощью линейки.

Во всех случаях, когда главная режущая кромка резца расположена под углом к обрабатываемому торцу, возникает осевая сила, стремящаяся отжать резец в сторону. При подрезании с большой глубиной резания эта сила становится значительной, способной сдвинуть суппорт продольно, если работа ведется с ручной подачей. В результате обработанная поверхность получится неплоской с повышенной шероховатостью. Суппорт в этом случае следует удерживать от сдвига маховичком продольной подачи или закрепить зажимным винтом иа станине.

Положение торцов и уступов по длине детали измеряют линейкой или штангенциркулем, которые во избежание ошибки следует располагать строго параллельно оси детали. Перпендикулярность торца к оси цилиндрической поверхности проверяют угольником, плоскостность — прикладыванием к торцу ребра линейки или угольника на просвет, шероховатость — сравнением с эталонами шероховатости.

Токарная обработка торцов и уступов, вследствие различных причин, может привести к возникновению следующих видов брака.

- Часть поверхности осталась необработанной. Причины: мал припуск; при установке заготовки в патроне допущен перекос; неперпендикулярность торца заготовки к ее оси.

- Неточное расположение торца или уступа по длине детали. Причины: неточность измерений; не выбран люфт при пользовании лимбом.

- Неперпендикуляриость торца (уступа) к оси детали. Причина: при установке заготовки в патроне допущен перекос.

- Неплоскостность обработанной поверхности. Причины: большие глубина резания и подача; нежесткое крепление резца; продольный отжим суппорта; завышенные зазоры в направляющих суппорта.

- Завышенная шероховатость.

Брак устраняется внимательным отношением к работе, своевременным устранением неисправностей станка, применением правильных приемов работы.

Главные правила при выборе токарного резца по металлу

При выборе токарного инструмента в первую очередь нужно четко представлять, для каких целей его предполагается использовать и на каких режимах он будет эксплуатироваться. Кроме того, важным критерием является и производственное назначение, от которого зависит и его стоимость. Инструмент, используемый при разовых токарных работах в ремонтном цехе, и тот, что применяется в серийном производстве, обладают разными эксплуатационными характеристиками и, соответственно, имеют разную цену.

Однако при прочих равных ключевым параметром все-таки является стойкость резца, которая зависит от материала его лезвия. Токарные резцы со сменными пластинами во многих случаях имеют самые лучшие характеристики, но при выходе из строя лезвия оно не точится, а подлежит замене. Цельнометаллический инструмент в этом отношении практичнее, т. к. износ резца ведет только к его переточке. Кроме того, форму режущей кромки у такого изделия можно задать по своему желанию.

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации. Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали. Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги. Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

4.1. ОБЩИЕ ПОЛОЖЕНИЯ

На токарно-винторезных станках выполняют подрезание торцов, центровку, обтачивание наружных цилиндрических поверхностей (в том числе и эксцентричных), обработку сквозных и глухих цилиндрических отверстий, точение конических и фасонных поверхностей, нарезание резьбы и другие работы. Подрезание торцов. Обычно перед обтачиванием наружных поверхностей заготовки подрезают один или оба ее торца. Торцы подрезают проходными упорными, отогнутыми или подрезными резцами с поперечной подачей к центру (рис. 4.1, г) или от центра заготовки. Обрабатываемую деталь при этом обычно закрепляют в патроне или на планшайбе. При подрезании с подачей от периферии к центру торец заготовки получается вогнутым вследствие воздействия на резец составляющих сил резания Рх и Ру. При подрезании от центра к периферии поверхность торца получается менее шероховатой, а торец выпуклым. При повторном проходе торец заготовки получается плоским. При подрезании буртиков и уступов проходным упорным резцом работают как с продольной, так и с поперечной подачей. При подрезании правого торца заготовки используют срезанный центр. Центровка применяется для получения центровых гнезд в длинных заготовках. Центровку необходимо выполнять весьма тщательно, так как центровочные гнезда являются базой при последующей обработке заготовок, а также используются при правке и проверке изготовленных деталей. При ремонтных работах сохранившимися центровочными отверстиями пользуются как базами для обработки изношенных или поврежденных поверхностей деталей. Центровка производится при помощи сверла и конической зенковки или при помощи комбинированного центровочного сверла. Обтачивание наружных цилиндрических поверхностей выполняют прямыми, отогнутыми или упорными проходными резцами с продольной подачей (рис. 4.1, а) при закреплении заготовок в патроне, на планшайбе, в патроне и центре, в центрах, на оправке и специальных приспособлениях. Короткие детали с L/D < 4 (где L – длина обрабатываемой детали, D – ее диаметр) закрепляют в патроне, детали с 4 < L/D < 10 – в центрах или в патроне, подпирая центром задней бабки. При L/D > 10 обрабатываемые детали крепят в центрах (или в патроне, подпирая центром задней бабки) и кроме того поддерживают люнетом.

Рис. 4.1. Схемы обработки заготовок на токарно-винторезном станке: а – обтачивание наружных цилиндрических поверхностей; б, в, – обтачивание ступенчатых валов; г – подрезание торцов; д – обтачивание галтелей и скруглений; е – протачивание канавок; ж – сверление отверстий; з, и – рас- тачивание отверстий; к, л – отрезание обработанных заготовок

При работе в центрах для уменьшения трения и нагревания необходимо заполнять центровые отверстия густой смазкой (65% тавота, 25% мела, 5% серы и 5% графита). Детали типа втулок, зубчатых колес и др., имеющие обработанные отверстия, для получения концентричности наружных и внутренних поверхностей, а также для перпендикулярности торцовой поверхности к оси детали целесообразно обрабатывать на оправке. Точение на оправках применяется обычно при чистовой обработке. Гладкие валы обрабатывают при установке заготовки на центрах. Вначале обтачивают один конец заготовки на длину, необходимую для установки и закрепления хомутика, а затем ее поворачивают на 180° и обтачивают остальную часть. Ступенчатые валы обтачивают по двум схемам: деления припуска на части (рис. 4.1, б) или деления длины заготовки на части (рис. 4.1, в). В первом случае обрабатывают заготовки с меньшими глубинами ре-зания, однако общий путь резца получается большим и резко возрастает основное (технологическое) машинное время (Tо). Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом То уменьшается, но требуется большая мощность привода станка. Нежесткие валы рекомендуется обрабатывать проходными упорными резцами с главным углом в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Pу = 0, что снижает деформацию заготовок. Обтачивание галтелей и скруглений (рис. 4.1, д). Эту операцию выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной подачей или специальными галтельными резцами с поперечной подачей. Протачивание канавок (рис. 4.1, е) выполняется с поперечной подачей прорезными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей. Сверление, зенкерование, зенкование и развертывание отверстий выполняют соответствующими инструментами, закрепленными в пиноли задней бабки. На (рис. 4.1, ж) показана схема сверления в заготовке цилиндрического отверстия. Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей. Гладкие сквозные отверстия растачивают проходными расточными резцами (рис. 4.1, з); ступенчатые и глухие цилиндрические отверстия – упорными расточными резцами (рис. 4.1, и). Обычно после растачивания глухого или ступенчатого отверстия на заданную длину выключают продольную подачу, включают поперечную подачу и подрезают внутренний торец (дно) отверстия. Отрезание обработанных деталей производят отрезными резцами с поперечной подачей. Резец имеет длинную узкую головку, для экономии металла – по ширине реза. Однако с уменьшением ширины режущей части снижается жесткость и прочность резца. Для заготовок диаметром 30–50 мм ширина режущей части резца составляет 3–5 мм. Для лучшего отвода стружки на передней поверхности резца затачивается лунка, а для уменьшения трения на боковых сторонах – вспомогательные углы в плане j1 в пределах 1–2°. При отрезании детали резцом с прямым режущим лезвием (рис. 4.1, к) разрушается образующаяся шейка, при этом приходится дополнительно подрезать торец готовой детали. При отрезании детали резцом с наклонным режущим лезвием (рис. 4.1, л) торец получается чистым и дополнительно его подрезать не требуется. При обработке заготовок на полуавтоматах и автоматах обработанные детали отрезают от прутка отрезными резцами с наклонным режущим лезвием. Обтачивание фасонных поверхностей заготовок с длиной образующей до 40 мм выполняют токарными фасонными резцами. Их делят на стержневые, круглые, призматические и тангенциальные. Длинные фасонные поверхности обрабатывают проходными резцами с продольной подачей с помощью фасонного копира, устанавливаемого вместо копировальной конусной линейки.

Как установить резец на станке

Токарный инструмент крепится на каретке подвижного суппорта с помощью одинарного или многопозиционного резцедержателя. Чтобы правильно установить резец, его необходимо точно выверить относительно главной оси станка в перпендикулярном и параллельном направлениях. Режущая кромка большинства токарных резцов должна находиться строго напротив оси вращения, что требует настройки инструмента по высоте. Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание. Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Если кто-нибудь из читателей имеет опыт работы на токарном станке, подскажите, пожалуйста, сколько токарного инструмента и какого типа необходимо иметь в домашней мастерской. Ждем вашего ответа в комментариях к этой статье.

Подрезание как одна из операций на токарном станке

Подрезные резцы играют большую роль в осуществлении операции подрезки торцовой и уступовочной частей, которая осуществляется на токарном оборудовании.

Подрезной резец оснащен длинной или короткой кромкой. Длинная кромка располагается под углом в пять градусов по отношению к обрабатываемой детали, короткая кромка необходима для обработки центральной ее части.

Резцы бывают разных видов и применяются для обработки разных деталей. Например, для обработки бортиков, торцов и уступов активно используют подрезные упорные резцы, которые одинаково хороши для продольного или поперечного нарезания. Подрезной и проходной отогнутый резец применяется для работы с труднодоступными местами детали.

Во время осуществления процедуры резания резец должен располагаться с учетом высоты центров, иначе деталь будет обработана некачественно и возможна поломка резца.

Подрезной упорный резец применяется для обработки деталей небольшой высоты. Он устанавливается перпендикулярно к оси детали и с помощью продольной подачи и обтачивания производит обработку.

Уступы с большой высотой обрабатывают и продольной, и поперечной подачей последовательно. Используя подрезной резец, его направляют под углом в пять градусов и снимают слой металла не более 2-х-3-х миллиметров. После такой обработки производят чистовую, где резец направляют уже не к центру, а от центра к уступу.

Для каждого из видов деталей существуют свои секреты обработки. Например, торцы в центрах подрезают полуцентром, который подрезает весь торец. Направляют резец от периферийной части к центральной.

Торцы в патроне подрезают отогнутым резцом, который отличается более объемной частью реза, обеспечивающей высокую скорость обработки.

Высокие уступы и торцы подрезают по направлению к центральной или, наоборот, от центральной части. Если подрезают от центральной части, то торец имеет более чистую поверхность. Но с помощью такого способа нельзя проконтролировать точность расположения торца или уступа по отношению к остальным поверхностям детали. Поэтому применяют более продуктивные методы обработки деталей, к которым относится соединение с каким-либо дополнительным методом.

Если требуется обработать однотипные детали в большом объеме, применяют упор и продольную подачу. С помощью упора ограничивается подача суппорта.

С помощью плавающих центров выдерживают длину отдельных ступеней вне зависимости от глубины отверстий.

Можно использовать несколько резцов в работе. Это только ускорит процесс обработки деталей. Однако качество работы снижается, т.е. торец получается не таким гладким и идеальным.

Точность реза проверяют линейками и другими измерительными приборами, а также шаблонами.

Для того чтобы обеспечить качественную работу, существует несколько скоростей передач. Для черновой обработки используют скорость в 0,3 или 0,7 оборотов, при этом глубина резания должна составлять 2 или 5 миллиметров. Для чистовой обработки пользуются скоростью в 0,1 или 3 оборота, при этом глубина реза составляет от 0,7 до 1 миллиметра.

Если подрезают торцы, то допустимо применение этих параметров скорости, однако подсчитывать их нужно на большой диаметр.

Во время подрезных работ возможен брак. Он бывает четырех видов:

1. Не до конца обработана поверхность торца;

2. Неправильно располагается торец или уступ по отношению к длине детали;

3. Уступ по отношению к оси детали имеет неперпендикулярное значение;

4. Уступ или торец имеет недостаточную чистоту поверхности.

Первый брак невозможно исправить, поэтому его лучше всего предупреждать во время работ, проверяя размеры заготовки, увеличивая припуск и проверяя, правильно ли установлены деталь и резец.

Второй брак поддается исправлению только в случае отсутствия перехода границы уступа. Поэтому его лучше всего предупреждать в самом начале с помощью проверки фиксации резцов, детали, своевременного выключения самохода.

Третий вид брака связывают с неправильной установкой резца, которую тоже необходимо предупреждать вначале работы.

Четвертый вид брака также предупреждается с помощью оптимальной подачи, прочного крепления резца и детали, предупреждения затупления резца, подтягивания узловых соединений.

Токарное оборудование обеспечивает длительную и качественную работу вашего предприятия без вынужденных остановок и простоев.