Все чаще ультразвуковые колебания используются в различных сферах промышленной деятельности. При производстве сварочных работ, ультразвук позволяет повышать механические свойства швов, снижать уровень собственного напряжения материалов и их деформацию, которая наблюдается при традиционных сварочных работах.

Цикл проведения ультразвуковой сварки определяет применяемое оборудование, способ соединения и продолжительность импульса. Ультразвуковую сварку можно условно разделить на механическую и ручную, одностороннюю и двустороннюю, прессовую и непрерывную.

Работа с пластиковыми деталями

Ультразвуковая сварка пластмасс происходит за счет вызываемых искусственным путем механических колебаний, вызывающих нагрев в точке или зоне взаимодействия с материалом.

Сам процесс можно разделить на два этапа. На первом из них происходит нагревание материала, что приводит к диффузии в месте взаимодействия, а на втором образуются крепкие связи в свариваемых деталях, и за счет этого получается слитое, неразъемное соединение.

Как все происходит

Условно процесс ультразвуковой сварки можно разделить на следующие части:

- подключается генератор, способный выдавать электрические ультразвуковые колебания при частоте от 20000 Гц;

- применяется специальный преобразователь, который превращает сгенерированные ранее электрические колебания в продольные механические;

- перпендикулярно месту будущей точки сварки подключается волновод, который осуществляет продольные колебания;

- механическая энергия преобразовывается в волновую, материал переходит в текучее состояние за счет оказываемого статического давления (так обеспечивается надежная связь соединения);

- динамические усилия, прикладываемые к изделию, увеличивают температуру в месте нагрева.

Ультразвуковая сварка пластика происходит по аналогичной схеме. Помимо этого можно соединять между собой и другие материалы (как разнородные, так и однородные), обеспечивая необходимый уровень температуры плавления.

Ключевым моментом при таких работах является надежность и стабильность технологического процесса. Именно с этой целью для каждого случая проведения ультразвуковой сварки пластмасс оптимальный режим определяется отдельно.

Особенности

Основные особенности данного вида сварки состоит в том, что соединения возможно выполнять в самых труднодоступных точках изделий. Не имеет значения, в каком состоянии находится поверхность продукта (чистая или загрязненная). Исключается вероятность перегрева пластмассы за счет локального выделения тепла.

Надежные неразъемные соединения получаются даже на большом отдалении от точки ввода ультразвуковой энергии. Низкое время нагрева материала обеспечивает быстроту проведения сварки.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Работа с металлическими деталями

Благодаря легкости применения, ультразвуковая сварка металлов в последнее время начинает применяться все чаще. Есть у нее и ряд ряду преимуществ над контактной и холодной сваркой. Она является чрезвычайно полезной и при работе с микроэлектроникой.

Данная технология имеет некоторые схожие особенности с холодной сваркой сдвигом. Неразъемная связь металлов возникает за счет одновременного воздействия механических колебаний повышенной частоты и небольшого уровня сдавливающих усилий.

Ультразвуковую сварку металлов можно производить при более низком уровне температур, что дает возможность без ущерба соединять термочувствительные элементы.

Она позволяет сваривать между собой детали разной толщины и разнородности (например, сварить медь и алюминий, алюминий и никель и т.п.). Прочность, получаемая таким способом, достигает порядка 70% от прочности самого материала.

Металлические изделия можно также сваривать с композиционными, керамическими, стеклянными материалами, полупроводниками. Не менее успешно свариваются тугоплавкие металлы.

Возможности ультразвука

Ультразвуковой метод позволяет сваривать разнообразные материалы. Отличительной чертой технологии является возможность работать с особо тонкими деталями. Их минимальная толщина может составлять 3-4 мкм. Максимальная величина, поддающаяся свариванию таким способом 1-1,5 мм. Благодаря воздействию высокочастотных колебаний не появляются деформации и сохраняется правильный вид конструкции. При более толстых деталях (свыше 1,5 мм) целесообразнее использовать иные методы сварки, поскольку при ультразвуке теряется надежность сцепления материалов.

Из видов сварочного метода выделяются точечные швы, благодаря которым за короткое время можно быстро соединить большую площадь. Расстояние между точками выставляется индивидуально, и зависит от толщины сторон и будущей эксплуатации. Точки можно ставить и непосредственно вблизи друг от друга для упрочнения связи в местах с повышенной нагрузкой. При использовании роликовых механизмов реализуются кольцевые и ровные сплошные швы. Это используется для создания плотных упаковок из пластмассы.

По виду соединений ультразвуковой сваркой чаще всего реализуются нахлесточные стыки. Для этого одну сторону изделия накладывают на вторую. Воздействие на материал может оказываться с одной или сразу двух сторон. При работе с проволокой выполняются и тавровые стыки.

Несмотря на многочисленные преимущества, метод имеет и недостатки. Их всего два: возможность работы с относительно тонкими материалами и появление небольших следов от прижима сварочного наконечника к поверхности мягких изделий. Но благодаря высокой производительности, способности соединять разнообразные металлы и полимеры, а также безвредности для рабочих, этот способ сварки и дальше будет активно применяться в промышленности.

Специфика применяемого оборудования

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Мощность таких машин колеблется в диапазоне от 100 до 1500 Вт, а работают они чаще всего на частоте 20000 – 22000 Гц.

Ключевым элементом конструкции оборудования можно назвать электромеханическую колебательную систему. Ее основным назначением является преобразование задаваемых генератором электрических колебаний в механические при неизменной частоте. Данная система определяет уровень и способ передачи энергии к точке сварки, устанавливает скорость осуществляемых колебаний.

Преобразователь

Важной частью ультразвукового аппарата для сварки является магнитострикционный преобразователь. Обычно его выполняют двухстержневым, используя для этого тонкие металлические пластины из магнитострикционного материала, что позволяет снизить потери.

Наиболее оптимальными материалами, из которых делают преобразователи, считаются сплавы железа и кобальта. Также достаточно часто для комплектации пакетов в магнитострикционных преобразователях используется никель.

Он обладает всеми необходимыми для этого свойствами (достаточное удлинение, высокая прочность, меньше подвержен коррозии и его легко паять). Обычно для охлаждения этого элемента используется проточная вода.

Трансформатор

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Он позволяет повысить частоты колебаний на выходе волновода. Чаще всего применяются ступенчатые трансформаторы, которые обладают высоким коэффициентом усиления (от 4 до 6). \

Волновод-инструмент усиливает частоту сдвига выходного торца трансформатора и передает энергию к точке, в которой проводится сварочная работа. Его рабочая поверхность исполняется в той форме, которая оптимально подходит для свариваемой детали и типа применяемой ультразвуковой сварки.

Материал, который применяется для выполнения волновода и трансформатора, обязан иметь хорошие свойства упругости, низкую степень затухания, хорошую степень обрабатываемости с применением резания.

Не менее важной составной частью ультразвуковой машины является и опора. Она применяется с целью фиксации деталей при проведении сварочных работ. Иногда она может использоваться как элемент для нагрева и охлаждения, выполняться в виде датчика для более точного контроля над процессом сварки. Этот элемент оборудования должен иметь возможность для перемещения, для чего используется автоматический привод.

Коротко об установках

Оборудование для ультразвуковой сварки состоит из следующих узлов:

- генератор электрических колебаний;

- акустический узел с волноводом;

- прессовый механизм;

- контролирующая процесс аппаратура.

В самостоятельном изготовлении устройства нет необходимости, и на то есть ряд причин. Первая и основная — создание машины потребует множества математических и физических расчетов. Минимальное отклонение приведет к появлению резонанса в месте контакта деталей, что снизит качество сварного соединения.

Разновидности УЗС

Сварка ультразвуком классифицируется по ряду критериев. Первый — способ передачи энергии. Так выделяют:

- контактную;

- передаточную сварку.

Первая обычно используется для соединения мягких пластмасс, пленок, синтетики толщиной до 5 мм. Наиболее распространенный метод сварки — внахлест. Вторая применима при обработке жестких пластмасс (полистирол, капрон и т.п.). Соединение — стыковое.

Другими критериями классификации УЗС являются:

- способ перемещения волновода (прессовая — за одно короткое движение элемента; непрерывная — за продолжительное воздействие на участок сварки);

- способ дозировки вводимой механической энергии (с фиксацией времени воздействия у/з импульса, осадкой либо зазором).

В отличие от ручной или полуавтоматической работы, где можно использовать разные типы электродов или проволок, а также изменять другие параметры процесса, в оборудовании для ультразвуковой сварки все рассчитано до мелочей. Процесс протекает следующим образом:

- генератор создает электрический импульс;

- колебания преобразуются в высокочастотную звуковую волну;

- волна передается через волновод к месту соединения деталей;

- здесь она создает резонанс;

- смещение материалов друг к другу приводит к их мгновенному соединению.

В зависимости от физических характеристик соединяемых материалов подбирается частота колебаний. Далее — некоторые примеры установок.

Оборудование для ультразвуковой сварки

Условно все аппараты можно поделить на три группы:

- стационарные (станки);

- настольные;

- ручные.

Примером первой группы является машина ультразвуковой сварки SportTex EU 1300. Визуально она напоминает обычную швейную машинку.

Технические характеристики:

- напряжение — 220 В;

- частота — 50 Гц;

- мощность — 1,5 кВт;

- рабочая поверхность — 50 мм;

- производительность — до 10 м/мин;

- давление рабочее — до 7 бар;

- рабочая частота — до 20 кГц;

- габариты — 1200х1200х550 мм;

- вес — 110 кг.

Стоимость установки составляет не менее 200 тысяч рублей, поэтому используется она обычно на производстве.

К более компактным устройствам относится ультразвуковой модуль настольного типа для соединения тубов (небольших продолговатых емкостей, например, для зубных паст, кремов и т.д.). Скорость работы настольных установок варьируется от 0,3 до 1,5 с и зависит от ширины шва (до 70 мм).

Другие параметры:

- рабочая частота — до 35 кГц;

- мощность — до 1,5 кВт;

- пневматический привод;

- габариты — 533х261х219 мм;

- вес — 30 кг.

Стоимость подобных установок на порядок ниже, чем стационарных.

Самые компактные устройства для ультразвуковой сварки применяются для клепки пластмасс, прихватки небольших деталей, фиксации элементов на несущие конструкции. Пример — ручная машинка Handy Star. Ее мощность, частота и скорость работы похожи на настольные устройства, однако габариты и масса существенно ниже, что отражается на стоимости. Рассматриваемый инструмент в сумме трех измерений дает 720 мм, а масса составляет лишь 4,5 кг. Используется такое оборудование для ультразвуковой сварки в автомобильной промышленности, ремонте брезентовых изделий, производстве ленточных транспортеров.

Поиск записей с помощью фильтра:

Выделение тепла

При проведении ультразвуковой сварки выделяется тепло в точке воздействия аппарата. Это происходит за счет образования трения между поверхностями контактируемых материалов, а так же за счет пластических деформаций, без которых любая сварка не обходится.

На повышение температуры в месте сварки влияет твердость материала, его тепловая емкость и тепловая проводимость. Особое влияние на нагрев оказывает режим сварки.

Стоит отметить, что рост температуры при ультразвуковой сварке сильно не сказывается на качестве соединения. Практические исследования показали, что наивысший уровень прочности достигается раньше, чем максимальная температура при этом процессе.

Если предварительно прогреть изделие, то это позволит уменьшить время пропускания ультразвуковых колебаний и приведет к повышению прочности получаемого при сварке соединения.

За счет чего происходит сварка

Заготовки сращиваются под влиянием 3 факторов:

- ультразвуковых колебаний;

- сжатия с усилием 10-200 кгс;

- предварительного нагрева.

Заготовки сращиваются под влиянием ультразвуковых колебаний.

Принцип действия

Сварка ультразвуком основана на явлении рекомбинации. Оно заключается в разрыве одних жестких связей между атомами и молекулами твердого тела и возникновении других. Интенсивность процесса растет с увеличением амплитуды колебаний частиц. В «горячих» технологиях сваривания им для этого сообщают тепловую энергию, в данном методе — воздействуют звуком.

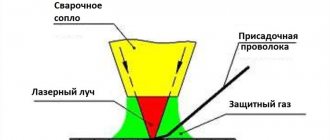

Схема ультразвуковой сварки.

Слияние материалов происходит в следующем порядке:

- Производимые звукогенератором волны «раскачивают» молекулы одной из заготовок.

- Жесткие связи между некоторыми из них разрушаются.

- Одновременно возникают новые с молекулами второй заготовки. Этому способствует оказываемое на изделие давление.

Выделение тепла во время процесса

В зоне соединения наблюдается нагрев заготовок. Он обусловлен следующими причинами:

- пластической деформацией;

- звуковыми колебаниями;

- трением заготовок друг о друга из-за вибраций.

Нагрев заготовок обусловлен пластической деформацией и звуковыми колебаниями.

Тепло выделяется в количестве несоизмеримо меньшем, чем при газовой или электродуговой сварке. К нему чувствительны только наиболее тонкие заготовки. Для работы с ними сварочный аппарат оснащают системой охлаждения. В большинстве случаев ее приходится применять при 2-сторонней сварке.

Трение соединяемых поверхностей одна о другую приводит к разрушению оксидных и прочих пленок. Эта особенность позволяет исключить из технологического процесса предварительную зачистку заготовок, хотя она все же остается желательной. Образованию поверхностной окисной пленки наиболее подвержен алюминий.

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Постскриптум

После прочтения этой статьи не вызывает сомнений тот факт, что сварка ультразвуком пластмасс представляет собой высокотехнологичный процесс скрепления полимерных материалов.

Эффективность её (особенно при использовании механического управления процессом) обуславливает высокое качество шва, которое не стоит рядом с другими способами соединения деталей.

Никто не отменяет того факта, что для выполнения соединений идеального качества необходимо много тренироваться.

Представляется возможным интуитивное выполнение работ, когда практикующий мастер на основании опыта осознает, где и каким образом необходимо совершить то или иное действие.

Однако даже длительно работающим сварщикам иногда приходится совершать ошибки в этом деле, после которых их работа приобретает действительно профессиональный характер.

Всем начинающим мастерам рекомендуется хотя бы попробовать выполнить соединения посредством ультразвуковой сварки.

Желаем удачи в обучении этому методу соединения конструкций!

Ограничения

Самым главным ограничением, на которое стоит обратить внимание, является размер изделий, свариваемых таким способом. Он не должна составлять более 250 мм (в длину, ширину, высоту).

Требование к размерам связано с тем, что выходная мощность датчика имеет свои пределы, нет возможности выдавать слишком большую мощность ультразвуковых волн, а так же с проблемами при контроле амплитуды колебаний.

Материалы, для соединения которых применяют ультразвуковую сварку, должны быть сухими. Иными словами иметь содержание влаги в них должно быть минимальным, иначе лучше использовать вибрационную сварку.

Для крепления толстостенных деталей не имеет смысла применять ультразвуковую сварку. Хотя бы один из соединяемых элементов должен быть легким, поскольку он поглощает в себя большое количество энергии.

Сварка пластмасс

Этот метод предложен и разработан МВТУ им. Баумана совместно с МЭИ (см. табл. 25). При сварке пластмасс механические перемещения конца волновода перпендикулярны свариваемым поверхностям и происходят в одном направлении с прилагаемым давлением.

Машина для сварки включает те же элементы, что и установка для ультразвуковой сварки металлов (рис. 128).

Основной узел машины — вибратор 1, изготовленный из пермендюра и охлаждаемый водой. Вибратор преобразует ток высокой частоты, получаемый от ультразвукового генератора, в механические колебания, которые передаются на волновод 2, служащий одновременно усилителем-концентратором механических продольных колебаний и рабочим органом.

При сварке изделие зажимают между концом волновода и подвижной опорой 3, к которой прикладывают усилие, создающее давление в процессе сварки. Сварка происходит в момент включения электрического тока высокой частоты на обмотку вибратора. Возникающие при этом в вибраторе высокочастотные упругие колебания передаются через конец волновода в виде вертикальных механических перемещений той же частоты.

Длительность процесса сварки, хотя она и очень кратковременна, зависит от толщины и свойств свариваемого материала. При точечной и прессовой сварке продолжительность возбуждения упругих колебаний регулируется электронным реле времени.

Рабочим инструментом ультразвуковой сварочной машины служит блок колебаний (рис. 129), состоящий из вибратора 1, концентратора (волновода) 4, кожуха 2, через который протекает охлаждающая вода.

Рис. 128. Машина для сварки пластмасс ультразвуком

Рис. 129. Блок колебаний

Материалом пакета вибратора может быть один из магнитострикционных материалов. Вибратор, работающий на частоте 20 кГц, представляет собой пакет, набранный из тонких листов пермендюра (К50Ф2) толщиной 0,1 мм. Размер пакета 65 х65 х125 мм. На стержни пакета намотана обмотка из провода ПВ 2,5 мм2 (32 витка), концы которой присоединены к ультразвуковому генератору. По обмотке протекает ток высоком частоты. С изменением тока в обмотке изменяются размеры пакета и длина концентратора (волновода). Незначительные механические колебания пакета вибратора (амплитуда 5—10 мкм) можно увеличить в 3—10 раз, передавая их через волновод с уменьшающимся сечением.

Волновод может быть различной формы: ступенчатой, конической, экспоненциальной. Наибольшая амплитуда достигается при экспоненциальной форме. Размеры волноводов рассчитывают в зависимости от частоты колебаний и условий сварки.

Вибратор 1 и концентратор 4 прикреплены к кожуху 2 диафрагмой 3 (рис. 129). Диафрагма помещена в узле смещении, где амплитуда колебаний равна нулю. Волновод 4 изготовлен из стали СтЗ. Вибратор 1 припаян к волноводу 4 серебряным припоем.

Удовлетворительные результаты получаются также и при пайке припоем ПОС-70. Чтобы улучшить использование упругих колебаний, открытая стенка вибратора упирается в резиновую прокладку 5, служащую отражателем.

Установка УПТ-14, разработанная в МВТУ им. Баумана (рис.130), предназначена для сварки герметичным швом полиэтиленовых туб, наполненных пищевыми продуктами. Установка однопозиционная. Необходимость укупорки продукта без доступа воздуха потребовала сварки хвостовика тубы по упаковываемому веществу. Установка состоит из станины с хоботом, сварочного узла, механизма давления с опорой, электрической системы управления установкой, пульта и педали управления. Сварочный узел расположен горизонтально и закреплен постоянно. Опора может горизонтально перемещаться (ход 25 мм).

Установка работает в такой последовательности. Свариваемую тубу помещают между волноводом и опорой, оператор нажимает педаль, замыкает цепь включения электронного реле и цепь питания электромагнитного клапана.

Рис.130 Установка УПТ-14

Туба движением штока пневмоцилиндра поджимается опорой к рабочему торцу волновода. Величина сварочного давления контролируется по манометру. Включается ультразвук, происходит сварка. Сваренную тубу снимают и подают следующую. Цикл сварки может быть автоматизирован. Через определенные промежутки времени, необходимые для подачи тубы, происходит поджатие опоры и включение ультразвука без вмешательства операторов.

Техническая характеристика установки УПТ-14

| Пределы регулирования величины сварочного усилия, кгс | 5—200 |

| Продолжительность сварки, с | 0,8—3 |

| Мощность преобразователя ПМС-11,кВт | 1,2 |

| Резонансная частота преобразователя, | 19,6 |

| Расход воды на охлаждение преобразователя,л/мин. | 2 |

| Толщина свариваемого материала, мм | 0,6+0,6 |

| Ширина сварного шва, мм | 1,5 |

| Производительность, шт/мин | 15—20 |

| Габаритные размеры,мм | 540X1100X1200 |

| Масса, кг | 260 |

- Назад

- Вперёд

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений. При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Совместное проектирование

Как и в случае с другими сварочными процессами, проектирование соединения является важным шагом в разработке продукта. При проектировании соединения следует учитывать множество факторов, таких как свариваемые материалы, толщина деталей, условия эксплуатации конечного продукта, эстетика и другие. Узкая зона контакта между соединяемыми частями — важный атрибут дизайна. Это позволяет снизить потребление энергии для образования поверхностного слоя расплавленного пластика. Подгонка деталей должна обеспечивать необходимое выравнивание без нарушения характеристик их поверхности.