Режимы резания для станков с ЧПУ

2016-09-02

Режимы резания для станков с ЧПУ, используемые на практике в зависимости от обрабатываемого материала и типа фрезы

Теоретические основы по выбору режимов резания на фрезерных станках Скорость вращения шпинделя, скорость подачи — всё это основы резания. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

Основные термины для подбора правильных режимов резания

Обороты шпинделя, скорость рабочей подачи – это одни из основных понятий при настройке режимов резки. Это база, которая дается практически в любой специализированной литературе по работе с режущим инструментом. Ниже приведена краткая выжимка такой информации.

Шаг по Z — толщина слоя, который будет снимать фреза за 1 проход. В зависимости от задач, фрезеровка происходит за один, либо несколько проходов по Z.

Рабочая подача — это величина (обычно обозначаемая в миллиметрах в минуту) перемещения шпинделя станка по осям X и Y.

Подача врезания — это величина (обычно обозначаемая в миллиметрах в минуту) перемещения шпинделя станка в вертикальной плоскости, по оси Z.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Формула для вычисления: подача на зуб фрезы, умножить на число зубьев фрезы и умножить на обороты фрезы в минуту.

Частота вращения – количество оборотов, совершаемых шпинделем в течении одной минуты.

Шаг – самый простой вариант – показать на примере. В целом, это величина смещения инструмента в мм либо в %, при обработке.

Что такое растр в обработке на фрезере с ЧПУ наглядно показано на фото ниже.

Что такое «шаг» в обработке растром, схематично.

Режимы резания на ЧПУ станке

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы

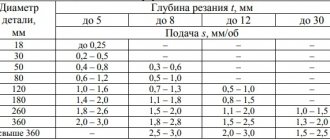

Таблица (приведенная ниже) содержит справочную информацию параметров режима резания, взятые из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок-Приспособление-Инструмент-Деталь (СПИД), охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов. Общие рекомендации: -Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления. -При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике). -При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя – вырастает нагрузка на инструмент и соответственно вероятность его сломать). -Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза. -При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент. -При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование. -Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера(T). -Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку. -При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

Автор: Денис Краснокутский

Дата добавления: Янв 23rd, 2019

Автор: Денис Краснокутский

Дата добавления: Янв 23rd, 2019

ПОДЕЛИТЬСЯ В СОЦСЕТЯХ:

вернуться

Связаться с нами 8-800-775-46-07 rus_777_ua s339933 Видео от заказчиков

Мы в социальных сетях

«Twitte» 2010 — 2022 Вся информация на сайте носит справочный характер и не является публичной офертой в соответствии с пунктом 2 ст.437 ГК РФ

Политика конфиденциальности

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Оформить предварительную заявку

Оформить предварительную заявку на получение кредита в Тинькофф-банке

Подробнее о рассрочке/кредите

1. Вы заполняете требуемые поля, нажимаете на кнопку «Отправить»

2. Наш менеджер связывается с Вами, помогает правильно заполнить заявку.

3. Далее с Вами связывается специалист и озвучивает решение.

4. Вам остается только подписать банковские документы.

Требования к заемщику:

1. паспорт гражданина РФ;

2. постоянная регистрация на территории РФ;

3. возраст от 18 лет до 70 лет;

4. наличие постоянного места работы.

Условия рассрочки:

— Срок кредита – от 3 месяцев.

— Сумма кредита – от 3 000 руб.

Russian

English French German Russian Spanish

Общие рекомендации по режимам резания:

Для мягкой древесины (сосна, лиственница, липа)

| Тип инструмента | Рабочая подача мм/мин | Скорость вращения (об/мин) | Глубина за проход |

| Торцевая 6мм | 2500-3500 | 20 000-24 000 | 7,5-8 |

| Торцевая 3мм | 1000-1500 | 20 000-24 000 | 4,5 |

| Гравер 30° * 0,2 | 800-600 | 20 000-24 000 | 3 |

Для твердой древесины (бук, дуб, фанера)

| Торцевая 6мм 3500 | 4500 | 20 000 — 24 000 | 34 |

| Торцевая 3мм 2500 | 3000 | 20 000 — 24 000 | 2 |

| Гравер 30°х0,2 300 | 600 | 20 000 — 24 000 | 2 |

Для двухслойного пластика

| Торцевая 3 мм | 2000 | 12000 | 0.3 |

| Гравер 30°х0,2 | 2000 | 20000 | 0.3 |

Для акрила и полистирола

| Торцевая 6 мм | 1000 — 1300 | 10 000 — 12 000 | 3 |

| Торцевая 3 мм | 800 — 1000 | 12 000 — 16 000 | 1,5 |

| Гравер 30°х0,2 | 300 — 500 | 18 000 — 20 000 | 0,30,6 |

Для ПВХ

| Торцевая 6 мм | 1500 — 2000 | 12000 | 8-10 |

| Торцевая 3 мм | 1500 — 2000 | 12000-15000 | 4-6 |

Основные понятия о работе фрезерных станков

Оборудование бывает совершенно разное, основная классификация зависит от того, в какой плоскости расположена рабочая зона. В связи с этим различают вертикальные и более распространенные горизонтальные станины. Соответственно, расположение шпинделя и крепежных элементов будет различным. По своей спецификации различают станки универсальные (многофункциональные), а также специализированные, например:

- для формирования ровных плоскостей;

- для проточки фигурных пазов;

- зуборезное оборудование (создание зубчатых соединений) и так далее.

Это были перечислены примеры при работе по металлу. А по дереву – ручные, стационарные, шпиндельные и барабанные (они очень опасные, поэтому сейчас используются редко, зато очень эффективное).

Отдельно стоит сказать о тех станках, которые оснащены числовым пультом управлением (ЧПУ). Они отличаются следующими достоинствами:

- Простотой эксплуатации: оператору не понадобится совершать многих движений, можно только наблюдать за действиями и контролировать их.

- Программа самостоятельно рассчитывает оптимальную схему движения и режим резания при фрезеровании. Это будет наиболее короткий маршрут передвижения резца с максимальной эффективностью.

- Повышенной точностью резания. Здесь минимальные допустимые погрешности, которые нельзя сравнить с теми, которые проявляются при механической, ручной обработке.

Возвращаясь к более простым станкам, посмотрим, какие есть у него основные узлы:

- Станина. Она крепкая, должна выдержать практически любые нагрузки. Она включает встроенную коробку переключения скоростей. Этот блок предназначен для регулирования вращения вертикально стоящего шпинделя, а также фрезы, которая закреплена на нем.

- Стол с поперечными полозьями. На него крепятся заготовки, которые подлежат продольному движению. Также внизу стоит объект, отвечающий за подачу. Он включает разные рукояти для определения перемещений.

Универсальность увеличивается, если присутствует поворотный стол – функций, которые можно выполнить на фрезерном оборудовании, становится больше. Кроме того, у широкоуниверсальных приборов дополнительно есть два шпинделя, что дает возможность осуществлять различные технологии фрезеровки.

Подача

Еще один очень важный параметр, который сильно определяет длительность эксплуатации фрезы. Вот что зависит от выбранного режима:

- Толщина срезаемого слоя.

- Производительность станка.

- Уровень точности.

При выборе очень часто фрезеровщики первостепенно обращают внимание на рекомендации производителей режущего инструмента. Обычно работает такая зависимость: чем выше подача, тем меньше скорость резания. Это связано с повышением осевой нагрузки. При выборе высокого уровня одновременно двух параметров вы можете получить повышенный износ. Чаще всего показатель выбирается в диапазоне 0,1-0,25.

Ширина фрезерования

Этот параметр не всегда необходимо проставлять вручную. Обычно он напрямую зависит от того, какого диаметра фреза. Таким образом, регулировать его можно, просто выбрав «правильный» инструмент. Например, для соответствующей ширины паза. Соответственно, чем выше значение, тем больше слой, который срезается за один раз. Как правило, также уменьшается срок эксплуатации инструмента при длительном времени работы.

Зато за счет большой ширины фрезеровки можно сделать канавку за один проход вместо двух и более.

Классификация фрез зависит от назначения режимов резания при фрезеровании

Существует более 1000 различных видов резцов, которые можно разделить по многочисленным параметрам и типоразмерам. Его выбор напрямую зависит от правил движения (скорость вращения, направление, наличие встречной подачи и ее мощности) инструмента. Также они напрямую определяются типом металлообработки – черновая или чистовая. Итак, рассмотрим, какие классификации проводятся:

- по материалу заготовки – есть отдельные фрезы по металлу (разные для различных сплавов), по дереву, по пластику и другим синтетическим веществам;

- по направлению вращения – праворежущие и леворежущие, к слову, от этого зависит простота снятия стружки;

- по конструкционным особенностям – сплавные, монолитные, складные с возможностью заменить режущие части и пр.;

- по форме – здесь большое разнообразие, поэтому перечислять их все практически бессмысленно, отметим, что есть круглые, цилиндрические, дисковые конические фрезы;

- по материалу изготовления – это может быть инструментальная или быстрорежущая сталь, твердосплавный металл, углеродистые или иные сплавы;

- по назначению – самое крупное подразделение, в котором следует отметить торцевые, концевые, отрезные, фасонные и так далее.

При выборе рекомендованного режима резания следует особенно обращать внимание на то, из какого материала сделана режущая кромка, а также от того, для чего резец предназначен.

Скорость резания формула автоматизированного расчета

Скорость резания и формула автоматизированного ее расчета поможет определить допустимые скорости резания для различных пар, таких как коррозионно-стойкая и сталь — быстрорежущий инструмент. Если необходимо увеличить скорость резания при токарной обработке, то инструмент из быстрорежущей стали несмотря на его невысокий скоростной диапазон находит широкое применение при работе с коррозионно-стойкими сталями. Он широко используется когда необходимо изготовить токарный резец, концевую фрезу, сверло и другой специализированный инструмент из-за его повышенных прочностных свойств по сравнению с твердым сплавом. На стадии проектирования технологического процесса металлообработки в ручном режиме или в режиме САПР ТП, технолог пользуется рекомендациями справочно-нормативной литературы для того что бы выполнить расчет скорости резания, выбирая аналитический или табличный способ расчета. Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

Чаще всего это связано с тем, что различные справочники, используют аналитический расчет скорости резания и приводят в них различное значение скоростного коэффициента Cv в формуле расчета скорости резания (1), в которой учитываются значения принятой стойкости Т, глубины резания t, подачи S и поправочных коэффициентов, определяемых свойствами инструмента Кu и свойствами обрабатываемого металла Кm.

V = (Cv / (Tm * tx * Sy)) * Ku*Km (1)

Следует отметить то обстоятельство, что поправочный коэффициент Кu в формуле (1) для всей гаммы быстрорежущих инструментов Р18, Р12, Р9, Р6М5 и их модификаций принят одинаковым, равным 0,3. Практикой металлообработки отмечено, что режущие свойства различных марок и различных партий поставки быстрорежущих инструментов различаются между собой и это отличие составляет 25-45 % и более.

В ряде справочников определять скорость резания при точении рекомендуется с помощью таблиц и поправочных коэффициентов. Внешне эта формула более удобна для работы в диалоговом режиме с системой ЧПУ, которая способна содержать в памяти (ПЗУ) массивы данных о величинах поправочных коэффициентов. В табличном способе для того чтобы определить допустимую скорость резания есть формула (2):

Vд = Vт · Кv, (2)

где Vт — табличное (матричное) значение скорости резания, м/мин; Кv — коэффициент.

Проблема применения этой формулы для автоматизированного расчета заключается в том, что скорость резания при точении будет определена с использованием коэффициентов невысокой надежности. Как и в случае со скоростным коэффициентом Сv, значения начальной (табличной) скорости Vт в разных источниках различно, различны и значения поправочных коэффициентов, входящих в нее.

Используя табличный и аналитический способы, сложно выполнить точно расчет скорости резания, так как они не в полной мере учитывают допускаемые ГОСТом колебания свойств быстрорежущего инструмента как между марками, так и внутри его марочного состава и колебания физико-механических свойств стальных заготовок в партиях поставки. Это приводит к ошибкам в попытках правильно назначить скорость резания при токарной обработке и как следствие к значительному отклонению действительного периода стойкости от задаваемого.

Недостатком существующих методик определения допустимой скорости резания (при заданной стойкости Т, глубине t, подаче S и постоянных геометрических параметрах режущего инструмента) является то, что в них априорно принимается постоянство режущих свойств быстрорежущего инструмента в партиях поставки внутри их марочного состава и постоянство физико-механических свойств партии поставки стали определенной марки.

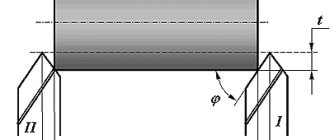

В таблице 1 приведен расчет скорости резания, в качестве примера, стали 12Х2Н4А быстрорежущим инструментом с использованием различных справочно-нормативных источников для выбранных условий: стойкость резца Т = 60 мин, глубина резания t = 1 мм, подача S = 0,2 мм/об с применением СОЖ. Геометрия резца: главный угол в плане φ = 45°; вспомогательный угол в плане φ1 = 45°; передний угол γ= 5°; угол наклона режущей кромки γ= 0°; задний угол α = 10°; радиус закругления вершины резца r= 1 мм.

Содержание элементов в стали 12Х2Н4А С=0,12% Cr=2% Ni=4%. Буква А указывает на высокое качество материала.

Химический состав: С — 0,09ч-0,15%; Мп — 0,3-0,6%; Si — 0,17-5-0,37; Сг- 1,25-5-1,65%; Ni — 3,25-3,65; Р — 0,025%; S — 0,025%; Си — 0,3%.

Обладающая физическими свойствами Т0,2 = 1080 Мпа; Тв — 1270

Мпа; 85 = 13%; \|/= 60%; КСИ — 105 Дж/см2; HRС- 39.

Анализируя скорость резания при токарной обработке для одних и тех же условий точения с использованием различных справочников показывает, что расхождения в величине допустимой скорости резания на стадии проектирования технологического процесса токарной обработки коррозионностойкой стали могут достигать двукратной величины и более.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины. После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.