Скорость шлифования. Глубина шлифования (поперечная подача). Продольная подача.

Скорость шлифования.

Скорость вращения обрабатываемой детали по сравнению со скоростью шлифовального круга очень мала, то ею пренебрегают и скоростью шлифования называют скорость шлифовального круга.

Скорость вращения круга имеет большое значение для процесса шлифования. Производительность процесса шлифования возрастает с увеличением скорости круга.

Выбирать скорости нужно по наибольшим допустимым значениям, указанным в ГОСТ 4785-64 (в зависимости от формы круга, связки, обрабатываемого материала, вида шлифования, конструкции станка).

Пример. Определить скорость шлифовального круга vк, если известно Dк = 600 мм и nк = 1100 об/мин.

Поэтому стараются пользоваться кругом наибольшего диаметра, который может быть установлен на станке, и выбирают возможно большее число оборотов шпинделя. Ограничением скорости круга является, как уже говорили, прочность его и жесткость станка, приспособления, детали. При малой жесткости системы высокие скорости приводят к вибрациям, уменьшающим точность, класс шероховатости обрабатываемой поверхности, увеличивающим износ круга.

Между скоростью детали vд, обрабатываемым материалом, стойкостью круга, поперечной и продольной подачами имеется такая зависимость

где vд — скорость детали при наружном круглом шлифовании, м/мин; Cv — коэффициент, зависящий от материала детали, термообработки, шлифовального круга; d — диаметр обрабатываемой поверхности, мм; Т — стойкость круга, мин; st — поперечная подача, мм/ход; sпр — продольная подача в долях ширины круга; ρ, m, х, у- показатели степени.

Значения Cv, ρ, m, х, у приводятся в справочниках.

Получив расчетное значение vд находят соответствующее число оборотов, детали nд

По паспорту станка находят ближайшее меньшее число оборотов nст и на этих оборотах ведут обработку. При этом действительная скорость вращения детали будет несколько меньше расчетной. Она определяется по формуле

Глубина шлифования (поперечная подача). При черновом шлифовании выгодно работать с наибольшей глубиной резания (шлифования), допускаемой зерном круга, деталью и станком. При этом глубина резания не должна превышать пяти сотых поперечного размера зерна. Так, для круга зернистостью 50 она должна быть менее 0,025 мм. При увеличении глубины резания более допустимой поры круга быстро заполняются металлической стружкой и круг засаливается.

Глубину шлифования следует уменьшать при обработке нежесткой детали, слабо закрепленной на станке, и при появлении прижогов. При отделочном шлифовании глубина шлифования должна быть небольшой, что повышает точность и класс шероховатости обработки.

Твердые и прочные материалы шлифуют на меньшую глубину. С увеличением глубины шлифования возрастает мощность, затрачиваемая на трение и дробление стружки.

Продольная подача. Продольная подача измеряется в долях ширины круга. Для чернового шлифования она составляет 0,4-0,85 ширины круга за один оборот детали. Большую величину подачи, чем 0,9 принимать нельзя, ибо при большей подаче на поверхности шлифуемой детали останется винтовая непрошлифованная полоса.

При чистовых работах продольная подача колеблется от 0,2 до 0,4 ширины круга за один оборот детали. Чем больше подача, тем выше производительность, но больше шероховатость поверхности. Наиболее рациональные режимы резания (vк, vд, sпр) выбираются по нормативам, приведенным в справочниках.

При определении режимов резания по нормативам вначале определяют скорость детали vд (при принятой скорости круга, размерах детали), затем продольную подачу sпр и поперечную st (табл. 7 и 8).

7. Режимы круглого наружного шлифования

Параметры, учитываемые при проведении расчетов

При расчете режимов резания инструментов используются следующие показатели.

- Глубина реза. Расстояние, на которое погружается инструмент в процессе обработки заготовки.

- Подача. Степень перемещения инструмента в рамках одного рабочего такта.

- Скорость режима резания. Отношение скорости перемещения режущей кромки ко времени, затрачиваемому на обработку детали.

- Расчетные размеры. Параметры заготовки. К ним относится диаметр, длина и ширина обрабатываемой поверхности.

В ходе подбора режимов резания металлов учитываются припуски на обработку, затрачиваемое время и количество проходов.

Пример расчета режима резания (круглое наружное шлифование)

Шлифовать шейку вала из стали 40Х (закаленной) HRC

>50 диаметром d=45к6, шероховатость обработанной поверхности

Ra

=0,63 мкм, припуск на сторону

t

=0,2 мм. Оборудование-круглошлифовальный станок модели 3А151 (рис. 2.7).

Паспортные данные станка: Наибольший диаметр и длина шлифуемой поверхности: 200х700 мм. Мощность двигателя шлифовальной бабки N

м=7 кВт; КПД станка η=0,8.

Частота вращения обрабатываемой заготовки (мин -1 ): 63…400 (регулируется бесступенчато). Частота вращения шлифовального круга- 1112 мин -1 . Скорость продольного хода стола 0,1…6 м/мин (регулируется бесступенчато).

Периодическая подача шлифовального круга (мм/ход стола): 0,0025; 0,005; 0,0075; 0,01; 0,0125; 0,015; 0,0175; 0,02; 0,0225; 0,025; 0,0275; 0,03; 0,0325; 0,035; 0,0375; 0,04; 0,0425; 0,045; 0,05. Размеры шлифовального круга (нового): D

к=600мм;

В

к=63мм.

1. Выбираем характеристику шлифовального круга (таблица 2.31) 24А16…25С1К. Форма круга ПП – прямоугольный профиль; материал абразивных зерен – электрокорунд белый; зернистость 16…25; твердость связки – средняя; связка – керамическая.

2. Скорость шлифования для круга подобного типа V

кр=35 м/с На станке круг вращается с частотой вращения

n

= 1112 мин -1 .

4. Принятая стойкость шлифовального круга в мин (обычно 15 мин).

Обработка резцами

При назначении режимов резцового резания определяется порядок обработки материала, учитывается специфика воздействия инструмента на заготовку.

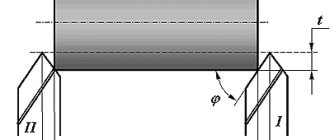

Рис. 1 Обработка металла резцом (принципиальная схема)

На рисунке 1 представлены показатели, влияющие на токарный режим резания:

- t – глубина реза;

- s – подача;

- f – площадь номинально срезанного слоя;

- Н – высота остаточного сечения;

- ϕ − главный угол;

- ϕ1− вспомогательный угол.

Подбор режимов подачи осуществляется по специальным таблицам.

Таблица 1. Расчет подачи для незакаленных сталей и чугунов

Таблица 2. Расчет подачи для закаленных сталей

Ознакомиться с ассортиментом токарных резцов, используемых при расчете режима резания металлов, поможет представленная ссылка.

Рис. 2 Работа резца по металлу

Фрезерование

При расчете общемашинных режимов резания посредством фрез учитываются геометрические параметры режущей части инструмента:

- задний и передний угол;

- угол наклона винтовой канавки зубцов;

- главный и вспомогательный угол в плане угловой кромки;

- дополнительный угол в плане, в случае двойной заточки кромок;

- угол наклона режущей кромки.

Получить дополнительные сведения о характеристиках фрезерного инструмента можно посредством справочников и производственных документов. Последние предоставляется заводом-изготовителем по запросу покупателя.

Рассчитать подачу фрез при работе со сталями, стальным литьем и чугунами поможет следующая таблица.

Таблица 7. Расчет подачи фрез при работе с различными материалами

Показатели стойкости фрез также представлены справочными значениями.

Таблица 8. Стойкость фрез в минутах

В случае скоростного фрезерования на механизированном оборудовании применяются дополнительные значения и коэффициенты.

Таблица 9. Средние значения скорости резания при работе с чугунами, углеродистыми и легированными сталями

При определении параметров режима резания учитывается расчетная мощность, сила и момент резания, а также основное технологическое время.

Получить дополнительную информацию касательно работы с фрезерным инструментом поможет статья «Фрезерование концевыми фрезами». Для знакомства с перечнем фрез по металлу перейдите в соответствующий раздел каталога.

Рис. 6 Работа фрезы по металлу

Сверление

Режимы работы со сверлами определяются с учетом конфигурации инструмента, параметров заготовок и специфики применяемого оборудования. Как правило, используются формулы и табличные значения. Они позволяют подобрать режим резания для сверл с высокой точностью.

Для расчета подачи сверла применяется формула s = C х D0,6, в которой:

- s – подача;

- D – диаметр применяемого сверла;

- С – нормативный коэффициент.

Значения коэффициента представлены в таблице.

Таблица 3. Значения коэффициента С для сверл

Сила, подача и момент резания рассчитываются по типовым формулам с применением соответствующих коэффициентов.

Таблица 4. Коэффициенты, позволяющие рассчитать режимы резания для сверл

Корректное использование таблиц и формул расчета резания позволит подобрать оптимальный режим. Он обеспечит высокую эффективность инструмента и минимальные затраты на последующую обработку детали.

Для ознакомления со сверлами, участвующими в различных режимах резания стали, посетите раздел сверла по металлу.

Рис. 3 Работа сверла по металлу

Работа с развертками

Развертки используются для предварительной и окончательной обработки заготовок. Они позволяют создать отверстия требуемого качества и формы. Инструмент востребован на производстве и в быту.

Расчет параметров режимов резания осуществляется с учетом следующих показателей разверток:

- угол наклона канавок;

- задний угол;

- передний угол;

- угол конуса заборной части.

При работе с пластинами из твердого сплава подача определяется по таблице.

Таблица 5. Подача разверток с пластинками из твердого сплава

Определить стойкость изделий также помогают нормативные значения.

Таблица 6. Стойкость разверток в минутах

Полный перечень разверток, используемых при организации технологических операций, представлен в соответствующем разделе. Специалистам доступен инструмент для ручного и механизированного труда. В ассортименте решения, работающие с чугуном, цветными металлами, конструкционными и легированными сталями.

Рис. 5 Работа развертки