Сколько стоит отрезной резец?

Токарные резцы

| Название | Цена | |

| Резец отрезной 40х25 Т5К10 ГОСТ 18884-73 | В наличии | 494 руб. (с НДС) |

| Резец подрезной отогнутый 16х10 ВК8 ГОСТ 18880-73 | В наличии | 100 руб. (с НДС) |

| Резец подрезной отогнутый 20х12 ВК8 ГОСТ 18880-73 | В наличии | 128 руб. (с НДС) |

| Резец подрезной отогнутый 25х16 ВК8 ГОСТ 18880-73 | В наличии | 176 руб. (с НДС) |

Как правильно установить резец на токарный станок?

Для чего нужна правильная установка резца на токарный станок и как правильно осуществить монтаж? Основные правила, а также некоторые тонкости.

Весь ход процесса точения на токарных станках от самого начала и вплоть до окончательного результата в основном определяется грамотной установкой резца в резцедержателе. В противном же случае при его неправильном положении станку грозит довольно быстрый износ режущей кромки.

Не редко также из-за этой неполадки возникают серьёзные поломки оборудования, которые часто влекут за собой следом ощутимые материальные убытки на производстве.

Перед началом необходимо сперва тщательно очистить опорные поверхности держателя. Главное правило установки резца на токарный станок по сути заключается в том, что его вершина обязательно должна находиться на уровни линии центров станка.

Помните, что установка ниже этой линии приведёт к выталкиванию детали из центров при набегании, а установка выше – к недопустимому нагреву и крайне быстрому износу.

Но в иных случаях для дополнительного улучшения работы резца допускаются незначительные отклонения. К примеру, в процессе черновой обработки деталь устанавливают с небольшим превышением над уровнем центров, составляющем от 0.3 до 1.2 мм (зависит исключительно от диаметра обрабатываемого изделия).

Совершенно другой случай – чистовое точение, при котором установка резца осуществляется со снижением на аналогичную величину.

Будучи закреплённым в резцедержателе не менее, чем двумя болтами, резец необходимо подвести строго к центру задней или же передней бабки и отрегулировать по высоте, подстилая при этом под него не более трёх подкладок. Это придаст максимальную точность при установке детали.

Отдельного упоминания также заслуживают сами подкладки: их следует подготавливать целым комплектом сразу же заблаговременно. Не стоить их заменять на куски металла или же другие иные материалы.

Подкладки нужно класть на опорную поверхность резцедержателя, при этом контролируйте вылет резца – он не должен превышать 1.5 высоты стержня, в противном случае вибрации детали при работе станка не избежать.

Дальнейшая регулировка резца на необходимую глубину может быть произведена двумя путями: методом пробных стружек или с лимбом поперечной подачи. Выбирая первую технологию, резец подводят вплотную до первого касания к поверхности вращающейся детали.

После чего он отводится вправо и далее глубина резания устанавливается уже глаз. Если диаметр проточки детали после этого вышел больше необходимого, всё повторяется с новой глубиной резания до получения требуемого результата.

Видео: подгонка (установка) резцов под токарный станок.

Republished by Blog Post Promoter

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Формообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой.

Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна.

Нарезание внутренней и наружной резьбы резцом

Резьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

- Проточку поверхности по длине нарезания, с образованием канавки для выхода инструмента.

- Выбор, при необходимости: заточку, доводку резца с проверкой по угловым шаблонам.

- Установку режимов на станке, настройку гитары на шаг, не обеспечиваемый коробкой.

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

- Установку резца по шаблону.

- Нарезание за выбранное по справочнику количество проходов.

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах.

Использование метчиков

Распространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

Установка резца

Инструмент устанавливают под углом 90 градусов к обрабатываемой заготовке, по ее центру. Перепад в доли миллиметра приводит к поломке резца.

При токарной обработке хрупких металлов резец держат под углом до 10 градусов. В противном случае заготовка отломается быстрее, чем резак достигнет центра. При работе с быстрорежущими инструментами из цельного металла необходимо соблюдать скорость обработки не более 30 мминуту. Твердосплавные резаки с напайками работают на повышенных скоростях — до 130 метров в минуту.

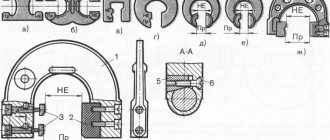

Токарные резцедержатели

alt=»Токарные резцедержатели в ассортименте» width=»» height=»» />Резцедержатель представляет собой узел токарного станка, который предназначен для крепления режущего инструмента. От его точности в значительной мере зависит качество обработки детали.

Поэтому было разработано несколько вариантов конструкции этого устройства, подходящие для разных условий. Помимо токарных станков, резцедержатели используются в строгальных и некоторых других металлорежущих станках, но там они имеют другую конструкцию.

Условное деление

По исполнению: — с осью вращения — со сменными блоками

Деление резцедержателей с осью вращения: — с горизонтальной осью вращения (параллельно оси шпинделя) -с вертикальной осью вращения (перпендикулярно оси шпинделя)

по источнику смены позиций: — механические (вручную) — электромеханические — гидравлические — серво

По креплению инструмента — клиновым блоком — резцы 16х16, 20х20, 25х25 и 32х25 мм — VDI — крепление в круглом отверстии позиции торцевой поверхности диска резцедержателя одним болтом с клином. направление оси Чаще всего используются VDI30, VDI40. Размеры VDI20, VDI50 и VDI60 используются относительно редко. Может использоваться для статичного и приводного инструмента — BMT — крепление в круглом отверстии на периферийном диаметре диска резцедержателя. Крепление четырьмя болтами. Наиболее распространены BMT-45, BMT-55, реже используются BMT-65, BMT-75. Может использоваться для статичного и приводного инструмента

На универсальном токарном станке резцедержатель располагается на верхних салазках суппорта. На суппорте также размещаются поперечные и поворотные салазки, а сам суппорт находится на продольных салазках станины. Комбинация этих узлов позволяет перемещать резец по всем трем координатам и поворачивать относительно продольной оси, что и обеспечивает большое количество доступных операций универсальному токарному станку.

У тяжелых обдирочных станков конструкция суппорта несколько отличается, поскольку на него приходится значительная нагрузка. В таких станках резцедержатель располагается на дополнительных салазках. Это требуется по той причине, что у станков этого типа поперечные салазки имеют слишком массивную конструкцию и их перемещение вручную затруднительно.

Использование резцедержателя

Резцедержатель является отдельным узлом станка, закрепленным болтами. Он существенно облегчает обработку деталей. Особенно важно применение резцедержателя при точной расточке отверстий. Конструкции резцедержателей отличаются высокой прочностью и надежностью, поскольку даже от небольшого люфта точность обработки может значительно снизиться.

Токарный резцедержатель предназначается для размещения резца по высоте и в горизонтальной плоскости. Установка резцедержателя по высоте имеет большое значение для процесса обработки. Если выполняется обточка, то резец устанавливается так, чтобы режущая кромка инструмента была выше, чем линия центров станка. Для расточки резец размещается ниже линии центров.

Простой резцедержатель

Самую простую конструкцию имеет резцедержатель, называемый «солдатиком». Это устройство имеет сферическую подкладку, которая позволяет быстро закрепить резец. Путем поворота сферической прокладки регулируется угол резки и положение по высоте. Закрепление резца выполняется при помощи одного болта.

С одной стороны, это устройство резцедержателя токарного станка дает возможность установить резец за минимальное время, а с другой — вся нагрузка приходится на один болт, поэтому он должен быть плотно затянут. Однако, пытаясь обеспечить достаточный прижим, этот болт часто затягивается с избыточным усилием, отчего резьба быстро приходит в негодность. В результате происходит обрыв болта или срезание внутренней резьбы. Ремонт такого резцедержателя заключается в замене болтов и расточке отверстия на больший размер. Также возможна установка втулки с резьбой в отверстие. Для повышения стойкости болтов их изготавливают из прочных сталей, таких как 12ХН3А, подвергают цементации на глубину 0,6-0,8 мм и закалке, что позволяет добиться твердости поверхности 50-60 HRС. Благодаря этому стойкость болтов возрастает в 10-15 раз относительно сырых, изготовленных из стали 45, однако, повышается и их цена. Для большей части деталей резцедержателя используется сталь 45, у которой твердость находится в интервале 220—260 НВ.

Заточка резцов

Заточка токарных резцов производится как при их изготовлении, так и при износе. Процесс заточки проходит на точильно-шлифовальных станках с непрерывным охлаждением. Сначала затачивается главная поверхность, затем задняя и вспомогательная. После этого обрабатывают переднюю поверхность резца до получения ровной режущей кромки.

На каждом станке для заточки резцов имеется два шлифовальных круга: из электрокорунда и из зеленого карбида кремния. Первый применяется для обработки резцов из быстрорежущей стали, второй используется для заточки твердосплавных резцов. Для проверки правильности заточки резца существуют специальные шаблоны.

Такой инструмент, как токарные резцы, востребован достаточно хорошо и широко представлен в ассортименте каталога .

Резец отрезной инвертированный

инвертированный отрезной резец

Особенно сложны отрезные работы на любительских станках с малыми оборотами и обладающих слабыми техническими характеристиками. Можно переточить стандартный отрезной резец, но работа эта долгая и кропотливая, инструмент получится довольно хрупким, требующим предельной аккуратности в работе.

Для решения этой проблемы была придумана конструкция отрезного инвертированного резца. Это инструменты со сменными пластинками из твердосплавной стали. Их можно использовать при прямом и обратном вращении. Причем основной режим для этого инструмента — обратное вращение, когда стружки отделяются беспрепятственно, их легко удалять из рабочей области, заедания происходят реже.

Конструкция предусматривает регулировку резака по высоте с помощью вставного треугольника и Т-образный профиль режущих пластинок. Такая форма снижает трение во время заглубления в материал. В комплект обычно прилагается 4 — 5 вариантов режущих пластинок. Их можно затачивать множество раз, пока позволяет длина.

Очень удобен большой вылет режущей пластинки, благодаря которому можно отрезать толстые заготовки, их желательно смазывать во время работы. Инструмент хорош для выборки узких пазов, особенно в местах соприкосновения плоскостей.