1.2. Кинематическая схема токарного станка

Кинематической схемой токарного станка называют условное изображение совокупности всех механизмов, посредством которых осуществляется движение элементов станка; она показывает взаимосвязь отдельных элементов и механизмов, участвующих в передаче движения различных органов станка.

В токарном станке имеются две кинематические цепи: электродвигатель — шпиндель (цепь главного движения) и шпиндель — суппорт (цепь подач), которые изображают в двух вариантах — для продольной (при нарезании резьбы и точении) и поперечной подачи резца.

Кинематическая цепь токарного станка может состоять из ряда кинематических пар зубчатых колес или шкивов, червячных и винтовых передач. Последовательность кинематических пар в цепи представлена цифрами, указывающими число зубьев в зубчатых колесах или диаметры шкивов. Для элементов кинематических пар, закрепленных на одном валу, цифры записывают через тире, а закрепленных на различных валах — через знак деления.

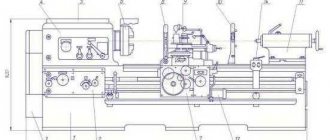

На рис. 9 приведена кинематическая схема токарно-винторезного станка. Проследим по ней кинематическую цепь главного движения: электродвигатель — шпиндель. Эта цепь связывает вал двигателя (диаметр шкива d1 = 142 мм) через клиноременную передачу со шкивом вала I (диаметр шкива d2 = 254 мм) коробки скоростей токарного станка, на котором свободно укреплен блок зубчатых колес 56—51 и зубчатое колесо 50. На валу находится также фрикционная пластинчатая муфта М1 для сообщения шпинделю прямого (при включении влево) или обратного (при включении вправо) вращения. При включении муфты М1 влево вращение с вала I передается на вал II. На нем помещается подвижной блок зубчатых колес Б1 (34—39), который, поочередно соединяясь с зубчатыми колесами блока 56—51, обеспечивает передачу различного числа оборотов валу II. Затем с этого вала при помощи подвижного блока Б2 (47—55—38) на валу VII и подвижного блока Б5 (43—54) на валу VII вращение передается на шпиндель (шесть чисел оборотов).

При включении перебора (валы IIV—V) движение с вала III передается валу IIV, который с помощью подвижных блоков Б3(88—45) и Б4(22— 45) передает его на вал V и затем через колеса 27 —54 на шпиндель (вал VII)’, дополнительно получаем три передаточных отношения. Структурная формула кинематической цепи имеет вид (об/мин):

[6]

где пшп и nдв — числа оборотов шпинделя и электродвигателя в минуту; iк с — переменное передаточное отношение коробки скоростей (с учетом передаточного отношения перебора); — коэффициент проскальзывания ремня ( = 0,98).

При положении зубчатых колес, изображенных на рис. 9, число оборотов шпинделя при прямом ходе

обIмин.

Токарно-винторезный станок 1К62 имеет 24 числа оборотов шпинделя (от 12,5 до 2000 об/мин).

Аналогично можно установить кинематическую цепь суппорта при продольной и поперечной подачах, а также при нарезании резьбы. Например, структурная формула для продольной подачи (мм/об):

sпр=l.iк п...m.z [7]

где iк п — передаточное отношение коробки подач (с учетом передаточных отношений от шпинделя к реверсу, самого реверса, сменных зубчатых колес гитары и механизма фартука); т — модуль реечного зацепления, мм; г — число зубьев реечного колеса.

При положении зубчатых колес, изображенных на рис. 9, продольная подача

Всего станок имеет 48 продольных подач (от 0,075 до 4, 46 мм/об) и столько же поперечных (от 0,038 до 2,23 мм/об).

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи.

studfiles.net

Кинематика станков

Методы образования производящих линий при формировании поверхностей изготавливаемых деталей.

Поверхность любой детали образуется при движении одной линии (образующей) по другой линии (направляющей). Обе эти линии называются производящими. В свою очередь, производящие линии образуются материальными точками или линиями режущей кромки инструмента (в зависимости от вида инструмента) за счет согласованных относительных движений заготовки и инструмента. Эти движения называются движениями формообразования. В зависимости от вида режущего инструмента и формы его режущей кромки существуют 4 метода образования производящих линий.

| Название метода | Эскиз | Режущая часть инструмента |

| поверхность заготовки |

| поверхность инструмента |

Копирования

1. Копирование – характеризуется тем, что форма и протяженность режущей кромки совпадает с формой и протяженностью образуемой линии. Здесь форма образующей линии заложена в самом инструменте (фасонные инструменты). Поэтому движения формообразования для этой линии не требуется.

2. След – образуемая линия является следом движения точки режущей части инструмента и формируется в результате относительного движения заготовки и инструмента. Например, этот метод реализуется при обработке цилиндрических поверхностей проходными токарными резцами на токарных станках.

3. Обкатка – образуемая линия формируется, как огибающая последовательных положений, занимаемых режущей кромкой инструмента, которая катится без скольжения. Инструмент совершает движение обката (качения). Метод реализуется при накатке поверхностей роликами и т.п.

4. Касание – образуемая линия формируется в виде огибающей место касания множества режущих точек вращающегося инструмента с поверхностью заготовки. Этот метод характерен для образования поверхностей с помощью фрез, шлифовальных кругов и др. многолезвийных инструментов.

Движения станка

Все движения в станках, которые называются исполнительными, по целевому назначению подразделяются на движения:

1. Формообразования (Ф);

2. Установочные (Уст);

3. Деления (Д);

4. Управления (Упр);

5. Вспомогательные (Всп).

1. Движения формообразования – этими движениями (рабочими) называются согласованные относительные движения заготовки и режущего инструмента, в результате которых непрерывно создаются производящие линии, и, следовательно, формируются поверхности изготавливаемых деталей.

Эти движения бывают:

— главное движение – обеспечивает отделение стружки от заготовки с определенной скоростью резания (V). Главным является движение с наибольшей скоростью. В случае точения, сверления и ряда других операций скорость резания определяется по формуле , где — диаметр обработки, — частота вращения шпиндельного узла станка.

— движение подачи (S) – подает новые участки поверхности заготовки под режущие кромки инструмента.

2. Установочные движения – приводят режущий инструмент и заготовку в положение, при котором осуществляется снятие припуска. Отличается от движения подачи более высокой скоростью; называется также быстрым подводом или отводом инструмента.

3. Движения деления – обеспечивают равномерное расположение на заготовке одинаковых образуемых поверхностей. Например, движением деления осуществляется поворот на заданный угол установленной на станке заготовки при нарезании зубьев зубчатых колес. Движения деления могут быть как периодическими (нарезание прямозубых колес), так и непрерывными (винтовые зубья).

4. Движения управления – движения, совершаемые органами управления, регулирования и координирования всех других исполнительных движений станка. Например, движения реверсирующих устройств, кулачков, муфт и пр.

5. Вспомогательные движения – движения, связанные с транспортированием, установкой, зажимом и снятием обработанных заготовок, удалением стружки и т.д.

В формировании кинематической структуры станка определяющую роль играют движения формообразования, установочные и деления.

Если исполнительные движения осуществляются одним элементарным движением (вращательным или поступательным), то это простое движение [Ф(В), Ф(П)]; если же несколькими, то сложное [Ф(В1, В2), Ф(В1, В2, П3)] и т.п.

Кинематические группы

Исполнительные движения в станках осуществляются с помощью кинематических групп.

В кинематическую группу входят:

1. Источник движения;

2. Исполнительные органы;

3. Органы настройки, которые обеспечивают требуемые параметры движения;

4. Кинематические связи.

1. Источник движения – двигатель. Например, электродвигатель, гидродвигатель и др.

2. Исполнительные органы – подвижные конечные звенья кинематических групп, непосредственно участвующие в образовании траектории исполнительного движения. Если эти исполнительные органы осуществляют движение заготовки или режущего инструмента, то они называются рабочими органами.

К ним относятся:

— шпиндельные узлы;

— суппорты (токарные станки и пр.)

— столы станков (фрезерные, шлифовальные и пр.)

3. Органы настройки – различные приспособления типа коробок скоростей, коробок подач, гитары сменных зубчатых колес, вариаторы и пр. В основном исполнительные органы совершают вращательное или поступательное движение и являются, соответственно, подвижными звеньями вращательной (В) или поступательной (П) исполнительной кинематической парой.

В зависимости от количества исполнительных органов кинематические группы могут быть простыми и сложными. В простых кинематических группах один исполнительный орган, в сложных – два и более.

Простая кинематическая группа (Рис. 6)

Сложная кинематическая группа с двумя вращательными кинематическими парами (В1 и В2) (Рис. 7)

Сложная кинематическая группа с двумя кинематическими парами: вращательной (В1) и поступательной (П2) (Рис.

На рис. 6-8:

М – источник движения;

I, II – исполнительные органы;

UV – орган настройки цепи главного движения;

US – орган настройки цепи подач.

4. Кинематические связи бывают внешними и внутренними.

Внутренняя кинематическая связь – совокупность кинематических звеньев, обеспечивающих качественную характеристику движения (в первую очередь траекторию). В простой и сложной кинематических группах внутренняя связь реализуется по-разному.

В простой – соединение двух соприкасающихся звеньев исполнительной группы, одним из которых является сам исполнительный орган (I на рис. 6).

В сложной – кинематическая цепь, связывающая подвижные исполнительные органы и обеспечивающая функциональную согласованность их перемещений. При этом минимальное число внутренних кинематических связей на единицу меньше числа исполнительных органов. На рис. 7, 8 внутренней кинематической связью является кинематическая цепь 1–4–2.

Внешняя кинематическая связь – совокупность кинематических звеньев, обеспечивающие количественные характеристики движения (скорость, путь). Она предназначена для передачи энергии от источника движения во внутреннюю кинематическую связь. В простой кинематической группе внешней кинематической связью будет являться цепь 1–2 (рис. 6), а в сложной – цепь 3–4 (рис. 7, 8).

Кинематическая структура станков

Кинематическая структура определяется совокупностью кинематических групп, которые соединяются между собой различными способами. При соединении кинематических групп должно учитываться, есть ли общие исполнительные органы и источники движения, а также требуется ли коррекция во времени создаваемых группами движений.

Из всего многообразия кинематических структур можно выделить 3 класса:

1. Кинематические структуры станков, которых состоят из простых кинематических групп, относятся к классу элементарных структур и обозначаются “Э”. Движения формообразования в этих станках осуществляется разными простыми кинематическими группами – Ф(В) и Ф(П).

2. Кинематические структуры станков, которых состоят из сложных кинематических групп, относятся к классу сложных структур и обозначаются “С”. Движения формообразования в этих станках осуществляется сложными кинематическими группами – Ф(В1, В2) и Ф(В1, В2, П3) и т.д.

3. Кинематические структуры станков, которых состоят одновременно из простых и сложных кинематических групп, относятся к классу комбинированных структур и обозначаются “К”.

Примеры:

1. Соединение кинематических групп в станках со структурой класса “Э”.

В станке 2 простые кинематические группы, каждая из которых совершает простое движение формообразования Ф(В1) и Ф(П2). Эти группы никак не связаны между собой кинематически, в данном случае реализован конструктивный способ соединения. Такую структуру имеет, например, горизонтально-фрезерный станок 6Н82.

2. Соединение кинематических групп в станках со структурой класса “С”.

В этом случае группы соединяются кинематически по внешней связи. В станке один источник движения М и часть звеньев в цепях привода являются общими для 2-х кинематических групп.

Данная структура имеется, например, у универсальных токарно-винторезных станков (16К20, 16Б16, 1М610 и пр.).

У этих станков достаточно развитый привод, что определяется следующим:

— станок должен работать в диапазоне скоростей резания VMAX ¸ VMIN, это определяет диапазон изменения скорости . При этом VMIN определяется из скорости резания, необходимой для нарезания резьбы токарными резьбовыми резцами.

— на данных универсальных станках изготавливаемые детали имеют значительный диапазон диаметров dMAX ¸ dMIN, что определяет диапазон диаметров .

— существует диапазон изменения частот вращения . Частота вращения шпиндельного узла ; определяя минимальную и максимальную частоты вращения шпинделя и , получаем, что . На станках этого типа, исходя из необходимости нарезания резьбы, с одной стороны, и обеспечения резания с высокими скоростями, с другой стороны, диапазон изменения частот вращения приблизительно принимается равным .

Кинематическая настройка станков

Кинематическая настройка станков сводится к определению параметров органов настройки с целью обеспечения заданных перемещений исполнительных органов станка и, следовательно, получения требуемой формы и размеров изготавливаемой детали. Следует помнить, что перемещения исполнительных органов – расчетные величины и зависят от выбранной скорости резания ().

При кинематической настройке составляются уравнения кинематического баланса, которые связывают начальные и конечные перемещения, и из полученных уравнений находятся зависимости параметров органов настройки от расчетных перемещений. В металлорежущих станках в качестве органов настройки используются гитары сменных зубчатых колес, коробки скоростей и подач, вариаторы и др. подобные устройства.

Пример: простейшая кинематическая схема.

М – электродвигатель с известной частотой вращения n0, мин-1;

d1, d2 – шкивы ременной передачи с известными диаметрами, мм;

z1, z2 – зубчатые колеса с неизвестными числами зубьев;

nшп – частота вращения шпинделя, мин-1, расчетная величина.

, где V – скорость резания, рассчитанная или определенная по рекомендациям, м/мин; d – диаметр обрабатываемой заготовки, мм.

Уравнением кинематического баланса, описывающим связь между начальным (двигателем) и конечным (шпиндель) звеньями является выражение:

, где – постоянная составляющая органа настройки (от constant – постоянная); – переменная составляющая органа настройки (от variable – переменная).

Из уравнения кинематического баланса выводится формула настройки:

.

После определения величины необходимо подобрать сочетание зубчатых колес с числами зубьев z1 и z2, которое обеспечивает требуемые параметры исполнительного движения.

Станки для обработки резьбы и винтовых поверхностей

Рассмотрим кинематическую схему, типичную для представителей класса универсальных токарно-винторезных станков.

1.

Станина станка;

2. Передняя бабка (с коробкой скоростей и шпиндельным узлом);

3. Задняя бабка;

4. Суппорт;

5. Резец;

6. Обрабатываемая заготовка.

Для кинематической настройки станка необходимо найти основные цепи (цепь главного движения и цепь подач) и для каждой цепи написать уравнение кинематического баланса и формулу настройки.

Цепь главного движения.

Уравнение кинематического баланса:

Формула настройки:

Цепь подач.

Уравнение кинематического баланса:

Формула настройки:

Нарезание резьбы по представленной схеме может осуществляться, например, на станке мод. 16К20. На подобных станках перемещение суппорта с режущим инструментом (резцом) осуществляется или с помощью ходового винта (преимущественно при нарезании резьбы), или ходового вала (при выполнении большинства токарных операций – точение, подрезание торца и пр.).

При использовании ходового винта преобразование его вращения в поступательное движение суппорта осуществляется с помощью передачи “винт–гайка”.

При использовании ходового вала преобразование его вращения в поступательное движение суппорта осуществляется с помощью реечной передачи.

Зубчатое колесо, посаженное на подвижную шпонку на ходовом валу, передает вращение через червячное и ряд зубчатых зацеплений на реечное колесо. Реечное колесо, находясь в постоянном зацеплении с рейкой, жестко закрепленной на станине станка, обеспечивает за счет обкатывания относительно рейки перемещение суппорта и установленного на нем резцедержателя.

На кинематических схемах суппорт с возможностью перемещения от ходового винта и ходового вала обозначается следующим образом:

Перемещение суппорта с режущим инструментом может осуществляться либо с помощью ходового винта, либо с помощью ходового вала, но никогда не одновременно.

Основными узлами станка являются:

— передняя бабка – в ней размещаются коробка скоростей и шпиндельный узел;

— суппорт – служит для перемещения режущего инструмента относительно заготовки; состоит из нижней каретки для продольного перемещения узла с инструментом по направляющим станины, поперечных салазок для поперечного перемещения инструмента, а также резцовых салазок для дополнительного перемещения инструмента при нарезании конусов;

— фартук – в нем размещаются органы управления направлением и скоростью перемещения суппорта;

— задняя бабка – служит для поддержания заднего конца длинномерной заготовки с целью обеспечения большей жесткости системы, а также для закрепления стержневого инструмента для обработки отверстий.

Все вышеперечисленные узлы устанавливаются на станине станка.

Приводы станков

Основными приводами станка являются:

1. Привод главного движения;

2. Привод подач, которые служат для осуществления заданных перемещений заготовки и инструмента.

1. Привод главного движения.

В станках могут применяться приводы со ступенчатым регулированием скорости резания и с бесступенчатым регулированием скорости резания.

В приводах со ступенчатым регулированием применяются, как правило, асинхронные нерегулируемые электродвигатели переменного тока. При этом промежуточные значения частот вращения исполнительного узла (шпинделя) выбирается по закону геометрической прогрессии. Регулирование скорости осуществляется при помощи коробок скоростей.

Преимущества:

— высокий КПД;

— возможность обеспечения постоянной мощности во всем диапазоне регулирования скорости;

— относительно низкая стоимость.

В приводах с бесступенчатым регулированием применяются, как правило, регулируемые двигатели постоянного тока, реже – вариаторы. Отличаются более высокой стоимостью, а в случае использования вариаторов – пониженной надежностью.

Преимущества:

— повышение производительности за счет точной установки оптимальной скорости резания;

— возможность поддержания постоянной скорости резания при обработке изделия с изменяющимся диаметром.

Привод главного движения сто ступенчатым регулированием.

Кинематический расчет коробки скоростей.

Частоты вращения шпинделя в этих приводах изменяются по закону геометрической прогрессии, причем геометрический ряд со знаменателем имеет следующий вид:

– диапазон регулирования. Следовательно, .

Основным преимуществом этих рядов является то, что относительные потери скорости резания вследствие использования меньшей частоты вращения шпинделя, по сравнению с требуемой, являются постоянными для всех интервалов частот вращения.

Приняты стандартные значения знаменателей геометрических рядов:

1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2,0.

После расчетов выбирается , ближайшее большее к .

Малые значения (1,06) приводят к усложнению привода (большие коробки скоростей), поэтому с точки экономической точки зрения может быть оправдано применение привода с бесступенчатым регулированием.

Значение = 1,12 применяется в основном в станках, требующих точную настройку на заданную частоту вращения (например, станки с ЧПУ).

= 1,26 – в основном в токарно-винторезных станках;

= 1,41; 1,58 – сверлильные и фрезерные станки;

= 1,78 – станки с грубой настройкой;

= 2,0 – применяется редко, в основном обдирочные станки.

Множительная структура коробок скоростей – коробки скоростей, состоящие из элементарных двух валовых механизмов, последовательно соединенных между собой в одну или несколько кинематических цепей. Общее число частот вращения определяется перемножением количеств частот вращения элементарных двух валовых механизмов.

Совокупность передач, связывающих два соседних вала коробки скоростей, образует группу передач, которая характеризуется числом передач “” и передаточным отношением “”.

Кинематическая схема простейшей трехваловой коробки скоростей.

I, II, III – валы коробки скоростей.

– зубчатые колеса.

– зубчатые колеса, жестко закрепленные на валах (на шпонке).

– трехвенцовый зубчатый блок, перемещающийся вдоль вала II по шлицам.

– двухвенцовый зубчатый блок, перемещающийся вдоль вала II по шлицам.

– передаточные отношения пар зубчатых колес.

Представленная коробка скоростей имеет 6 частот вращения. Изменение частот вращения осуществляется с помощью множительных механизмов с передвижными блоками зубчатых колес. В представленной коробке скоростей 2 множительных группы.

1-я группа состоит из трех передач: .

2-я группа состоит из двух передач: .

Количество скоростей и кинематический вариант коробки скоростей можно описать формулой:

– количество передач в первой множительной группе;

– количество передач во второй множительной группе;

– характеристики первой и второй множительных групп.

В общем случае характеристика последующих групп определяется перемножением передач всех групп, кинематически предшествующих данной группе. Характеристика присваивается основной группе передач, все остальные группы передач – переборные.

Структурная формула для представленной коробки скоростей может быть представлена выражением:

,

где – группы передач.

– характеристике групп передач, где «3» – количество передач первой группы.

Предположим, что в представленную коробку скоростей добавлен вал IV с двумя передачами между валами III и IV. Тогда структурная формула такой коробки скоростей может быть представлена в следующем виде:

– характеристику групп передач. получается, как результат перемножения количеств передач групп I и II, кинематически предшествующих группе передач III (6=3*2).

Смысл характеристики группы – показатель степени , он показывает в какое количество раз изменяется частота вращения при переключении передач этой группы. Так, при переключении передач первой группы частота вращения вала изменяется в раз, а при переключении передач второй группы – в раз.

Графоаналитический метод расчета коробок скоростей.

Проанализировать различные варианты коробок скоростей и выбрать наиболее рациональный можно с помощью графоаналитического метода, который включает построение структурных сеток и графика частот вращения.

Пример: структурная сетка для приведенной выше формулы .

Рис. 9

Определим условные обозначения и правила построения структурной сетки:

— вертикальные параллельные линии – последовательно расположенные валы коробки скоростей (по числу валов в коробке);

— горизонтальные параллельные линии, проведенные на расстоянии друг от друга, обозначают в логарифмическом масштабе частоты вращения. Интервалы между соседними линиями обозначают в масштабе отрезок, равный .

— лучи с наклоном вверх обозначают повышающие передачи; с наклоном вниз – понижающие; без наклона – прямые передачи с ;

— число лучей, выходящих из одной точки, соответствует числу передач между валами;

— передаточное отношение () передачи в общем случае определяется выражением , где — число интервалов, на которое поднимается или опускается луч;

— структурную сетку строят в соответствии со структурной формулой (). В ней отражается относительная связь между передаточными отношениями в группах, поэтому лучи для каждой группы проводятся симметрично, а количество интервалов между концами лучей численно равно характеристике группы передач . Поэтому 3 луча между валами I и II имеют расхождение в 1 интервал (), а 2 луча между валами II и III имеют расхождение в три интервала ();

— структурная сетка всегда строится из середины начального вала (I или 0).

Пример: структурные сетки для формулы .

а) Выберем в качестве основной группы передач группу передач I (три передачи). Тогда структурная формула примет вид: .

Рис. 10

б) Выберем в качестве основной группы передач группу передач III (2 передачи). Тогда структурная формула примет вид: .

(Структурную формулу коробки скоростей можно записать по-разному при одинаковом количестве частот вращения на выходном валу).

| n12 |

| n11 |

Существуют критерии выбора наиболее рационального варианта коробки скоростей. Рассмотрим их на примере возможных структурных формул коробки скоростей с :

1. С точки зрения обеспечения приемлемых радиальных и осевых размеров коробок скоростей желательно, чтобы число лучей на структурной сетке (т.е. число передач в группе) не превышало 4-х. Исходя из этого, первые 2 варианта структурных формул не удовлетворяют условию, а предпочтение следует отдать формуле ;

2. Принято ограничение (число интервалов между лучами не должно превышать 8), причем ;

3. Предпочтение отдается варианту с большим числом передач между начальными валами, т.е. веерообразному графику. Это связано с тем, что при небольших передаточных отношениях в области высоких частот вращения обеспечиваются лучшие условия работы зубчатых колес, а основная редукция и передача больших крутящих моментов осуществляется на последующих валах. Таким образом, вариант предпочтительнее вариантов и , несмотря на одинаковые группы передач между валами, но с изменением порядка их расположения.

Рассмотренная нами выше простейшая коробка скоростей при том же общем числе частот вращения могла бы быть сконструирована иначе: .

Структурная сетка:

Рис. 12

Обеспечивает те же частоты вращения, но на последних валах работают 3 передачи; кроме того, зубчатые колеса работают в более тяжелых условиях вследствие нарушения веерообразности сетки.

Построение графика частот вращения

График частот вращения строится по структурной формуле и структурной сетке. Количество интервалов между лучами, принятое на структурной сетке, обязательно сохраняется, но наклон лучей изменяется, так как график является несимметричным.

Рассмотрим один из возможных вариантов графика частот вращения.

При указанном расположении лучей между валами I и II обеспечивается их быстроходность, а основная редукция за счет передачи обеспечивается на последних валах.

Таким образом, график частот вращения позволяет проиллюстрировать рациональность конструкции коробки скоростей и добавляет информацию, отсутствующую на структурной сетке.

Рис. 13

График частот вращения в общем случае строится из точки на начальном валу, отстоящей на ниже .

В отличие от структурной сетки, график частот вращения дает представление о конкретных величинах передаточных отношений и частот вращения шпинделя. При проведении лучей учитываются ограничения по предельно допустимым величинам передаточных отношений для зубчатых передач:

Пример: графоаналитический расчет коробки скоростей.

Исходные данные для расчета:

1. Определяем диапазон изменения частот вращения и знаменатель геометрического ряда:

2. Записываем структурную формулу коробки скоростей:

Окончательный выбор структурной формулы производится после сравнения нескольких вариантов.

3. Построим и проанализируем возможные структурные сетки:

а) .

Строго говоря, с учетом клиноременной передачи, формула должна выглядеть , однако первая группа передач может для простоты не учитываться, так как влияния на количество передач и на характеристики последующих групп передач не оказывает. Структурная сетка для данной формулы рассматривалась выше (рис. 9).

б)

Структурная сетка для этой формулы также рассматривалась выше (рис. 12).

в)

В этом варианте в качестве основной группы передач выберем группу между валами II и III. Горизонтальная линия между валами 0 и I отображает клиноременную передачу.

Рис. 14.

Анализируя три варианта структурных сеток по приведенным выше критериям, приходим к выводу, что наиболее рациональным является вариант «а», который и будет использоваться в дальнейшем при построении графика частот вращения.

4. Построим график частот вращения:

Для начала определим частоты вращения выходного вала (шпиндельного) коробки скоростей.

Вариантов графиков частот вращения может быть несколько. Основным правилом построения графика является необходимость стремления к постепенному снижению частоты вращения электродвигателя до заданной минимальной частоты коробки скоростей , обеспечивая основную редукцию на последних валах (II-III). Построение графика начинается с построения цепи, обеспечивающей .

Рис. 15.

Сначала снижаем частоту вращения электродвигателя до значения с помощью клиноременной передачи с передаточным отношением . Исходя из этого передаточного отношения определяются диаметры шкивов клиноременной передачи. За счет передачи снижаем частоту вращения вала II до , а затем с помощью передачи обеспечиваем основное снижение частоты вращения вала III до . Построив цепь для обеспечения , всю остальную часто графика строим по выбранной структурной сетке с учетом принятого на ней расхождения лучей.

С учетом требования быстроходности первых валов этот вариант является более предпочтительным, поэтому на нем и остановимся. После построения графика проверим граничные условия:

. В нашем случае — условия верны.

Далее выписываем известные величины передаточных отношений:

5. Расчет зубчатых колес (кинематический расчет):

Одним из требований при расчете чисел зубьев зубчатых колес является обеспечение постоянства сумм зубьев пар зубчатых колес в пределах одной двухваловой передачи (между двумя соседними валами). Принимается при одинаковости модуля применяемых зубчатых колес.

Выразим передаточные отношения через отношения чисел зубьев:

Сумма зубьев определяется с учетом минимально допустимого числа зубьев шестерен коробок скоростей, которое принимается . Найдем наименьшее зубчатое колесо между валами I и II – это колесо . Примем . Тогда . Сумма зубьев пар зубчатых колес между валами I и II будет равна 45. Числа зубьев остальных колес рассчитываются решением систем уравнений:

Решая систему уравнений, получим:

. Для соблюдения одинакового межосевого расстояния передач между валами I и II принимаем .

Числа зубьев остальных зубчатых колес определяем аналогично; при кинематическом расчете передач между валами II и III последовательность расчетов повторяется, начиная с определения наименьшего зубчатого колеса.

Коробки скоростей со сложенной структурой.

Рассмотренная коробка скоростей обычной множительной структуры, которая состоит из одной кинематической цепи, является наиболее простой. С целью увеличения диапазона изменения частот вращения применяется сложенная структура – это структура коробок скоростей, состоящая из двух или более кинематических цепей, каждая из которых является обыкновенной множительной структурой. Через короткую цепь передаются высокие частоты вращения, а через другую, более длинную, низкие частоты вращения.

Структурная формула коробок скоростей со сложенной структурой имеет следующий общий вид:

, где

– суммарное число ступеней (частот вращения);

– число ступеней в короткой кинематической цепи (высоких частот вращения;

– число ступеней в длинной кинематической цепи (низких частот вращения;

– число ступеней общей части кинематической цепи, которая используется для получения всех частот вращения;

– число ступеней дополнительных частей сложенной структуры короткой и длинной кинематических цепей соответственно.

Общая часть () называется основной частью сложенной структуры.

Иллюстративно сложенная структура обозначается следующим образом:

В описываемой коробке скоростей длинная кинематическая цепь содержит переборное устройство (перебор), представляющее собой дополнительный вал с зубчатыми колесами. При передаче движения по длинной цепи этот вал подключается к основной части структуры коробки скоростей, в противном случае он отключается.

Рассмотрим кинематическую схему коробки скоростей со сложенной структурой:

Рис. 16

На этом рисунке указанный вариант зацепления зубчатых колес обеспечивает передачу вращения по длинной кинематической цепи () через переборный вал. Для передачи вращения по короткой кинематической цепи двухвенцовый зубчатый блок 3 выходного вала перемещается по пунктирной стрелке до зацепления с зубчатым колесом 1 или 2. Переборный вал при этом отключается.

Структурная формула указанной коробки скоростей имеет вид:

Такую структуру имеют чаще всего коробки скоростей токарно-винторезных станков.

В коробках скоростей применяются особые множительные структуры, предусматривающие использование сменных зубчатых колес, искусственное уменьшение (увеличение) характеристик групп передач, применение в приводах 2-х или многоскоростных двигателей и т.п. (подробнее см. литературу).

Графоаналитический метод расчета коробок подач станков.

Расчет коробок подач ведется по той же схеме, что и расчет коробок скоростей, с учетом следующих отличий:

1. Тихоходность коробок подач;

2. Большая редукция коробок подач;

3. Наличие в коробках подач более длинных кинематических цепей.

Кинематическая схема и передачи токарного станка

Кинематическая схема представляет собой относительное расположение всех основных элементов привода и передач станка в упрощенном виде. Она показывает пути передачи движения от первого элемента в кинематической цепи ко всем остальным и дает возможность определять все кинематические зависимости в станке. На ней условно изображаются источники движения и элементы передач станка: валы, шкивы, зубчатые колеса, муфты, подшипники, а также даются числа оборотов и мощность электродвигателей, диаметры шкивов, числа зубьев, модули зубчатых колес и т. д.

При разборе кинематических схем часто встречается термин «передаточное отношение». Передаточным отношением называется отношение числа об/мин ведомого вала к числу об/мин ведущего вала. Общее передаточное отношение всей кинематической цепи равно произведению передаточных отношений всех отдельных его кинематических звеньев.

Передачей в станках называется механизм который передает и преобразует движение от одного элемента к другому. Главнейшими передачами, применяемыми в металлорежущих станках, являются: ременная, цепная, зубчатая, червячная, реечное зацепление и передача винтом и гайкой.

Ременная передача осуществляется плоскими или клиновидными ремнями.

Зубчатая передача осуществляется цилиндрическими или коническими зубчатыми колесами.

Реечная передача осуществляется зубчатым колесом и рейкой или червяком и рейкой. Эта передача служит для преобразования вращательного движения колеса или червяка в поступательное движение рейки.

Передача винт—гайка служит для превращения вращательного движения в поступательное.

Кинематическая цепь. Зная число оборотов ведущего вала и имея заданную кинематическую цепь, можно определить число оборотов любого вала в цепи. Например, для данной цепи при заданном.

www.4ne.ru

Кинематические схемы

При формировании кинематических схем основополагающее значение имеют кинематические группы.

В них включают:

- Источник возникновения движения (двигатели различных типов).

- Органы, отвечающие за исполнение (звенья, которые принимают непосредственное участие в формировании траектории исполнительного движения. К ним относят шпиндели, суппорты, рабочие столы и т. д.).

- Органы настройки двигательных параметров (коробки скоростей, вариаторные установки и др.).

- Кинематические связи.

Фрезерного

В кинематическую схему фрезерного станка с ЧПУ включают:

- Шпиндель. Он состоит из нескольких узлов (корпуса, вращающейся части, нескольких подшипников, зажимающих устройств, системы охлаждения и обдува, балансиров и др.).

- Оси. Отвечают за перемещение по заданным управляющим блоком координатам. Чаще всего используется декартова система координат, предполагающая наличие трех осей Y, X и Z.

- Контроллер. Представляет собой электронный мозг станка с ЧПУ, в котором находится вся управляющая электроника, отвечающая за движение относительно координатных осей. Устройство предназначено для принятия G-кода и команд, отдаваемых оператором станка с ЧПУ.

- Затяжной винт. Этот элемент предназначен для фиксации вспомогательных инструментов в шпинделе устройства. От того, насколько качественно закреплен рабочий инструмент, напрямую зависит уровень обработки детали. Если нож закреплен неправильно – это может привести к порче материала и поломке станка.

Токарного

Станки с числовым программным управлением, предназначенные для токарных работ, отличаются повышенным коэффициентом жесткости, который обеспечивается за счет утяжеленных направляющих и шпинделей. Это помогает нейтрализовать эффект от воздействия крутящего момента во время обработки деталей и связанной с этим повышенной нагрузкой.

В кинематическую схему входят:

- Направляющие. В отличие от оборудования фрезерного типа направляющие токарных станков следует надежно закрепить, при их установке должен быть исключен даже минимально возможный сдвиг.

- Ходовой винт. В токарных станках использование стандартных ходовых винтов неэффективно, поэтому в устройствах с блоком ЧПУ используются шариковые винты реверсивного типа. Такие детали обеспечивают замену трения скольжения на трение качения. Эффективность узла такого типа достигает 90 %. Достоинствами являются: увеличение срока эксплуатации; снижение сопротивления к тернию; сравнительно более низкий вращательный момент.

- Станина станка.

- Шпиндель и режущие инструменты.

Таким образом, классическая кинематическая схема универсального токарного станка включает в себя:

- Станину устройства.

- Переднюю бабку, которая компонуется шпиндельным узлом и коробкой скоростей.

- Заднюю бабку, которая предназначена для поддержания конца заготовок избыточной длины и обеспечения жесткости системы.

- Фартук, где располагаются управляющие органы.

- Суппорт, служащий для перемещения режущего инструмента относительно закрепленной заготовки.

- Фрезы.

1.2.Кинематическая схема токарно-винторезного станка 1к62

Рис.1.4. Кинематическая схема токарно-винторезного станка 1К62

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII. С вала VIII движение передается по цепи колес 32—33 или 34—35, или через реверсивный механизм с колесами 36—37—38, сменные колеса 39—40 или 41—42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42. В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре. Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту. Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Передняя бабка токарно-винторезного станка 1К62.

Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56— z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока г = 43 — г = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Рис.1.5. Коробка скоростей

studfiles.net