Как известно, при производстве мебели используется большое количество составных частей и соединительных деталей. На сегодняшний день основная часть мебели изготавливается из плит ДСП и ДВП, требующая соединений при помощи шурупов и саморезов. Такие соединения, как известно, требуют большого количества отверстий, подогнанных и расположенных друг относительно друга с высокой точностью. Вручную это сделать проблематично и долго, поэтому на смену ручному проделыванию отверстий пришли специальные сверлильно-присадочные станки, делающие большое их количество с максимальной точностью.

На мебельном производстве работа сверлильно-присадочного станка происходит по «картам присадки» — специальным чертежам, обозначающим количество и размещение точек сверления, при этом современные станки самостоятельно выполняют замеры и создают отверстия.

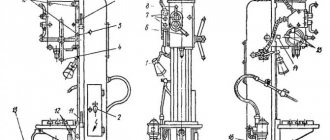

Устройство сверлильно присадочного станка

По своему устройству сверлильно-присадочный станок во многом напоминает своего дальнего родственника – многошпиндельный станок для сверления рамок. Это устройство используется пчеловодами для изготовления рамок под соты. Его конструкция позволяет делать максимально 5 отверстий. Станки для производства мебели имеют возможность одновременно сверлить 21 и даже 27 отверстий.

Основой сверлильно-присадочного станка является массивная станина. На ней устанавливается сверлильная головка и прижимное устройство. В классическом варианте для фиксации заготовки на рабочем столе применяется пневматические цилиндры, а вот сверлильная головка может иметь несколько вариантов конструкции – она может быть неподвижной, многопрофильной, располагаться вертикально или горизонтально. В самых совершенных устройствах положение сверлильной головки может меняться, даже устанавливаться под углом.

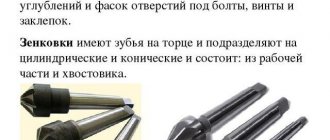

Самым важным элементом устройства выступает сверлильная головка. По сути, это рейка с отверстиями, внутри которых установлены на подшипниках цанги, в которые вставляются сверла, зенковки или развертки. С обратной стороны цанги имеют привод – ременную, цепную или шестеренчатую передачу. Приводит в движение эту конструкцию электродвигатель.

Для правильной ориентации заготовки относительно сверлильной головки используется рабочий стол с координатной сеткой или линейками, для установки шаблонов. Чтобы при изготовлении нескольких однотипных изделий не было отклонений от образца в конструкции предусмотрены упоры.

Блок управления позволяет подобрать скорость вращения шпинделя, в большинстве промышленных образцов число оборотов можно выбрать в диапазоне от 1 до 2700 оборотов в минуту.

Самые простые модели имеют механическую настройку высоты и глубины сверления, а устройства с гидравлической системой имеют электронную систему настройки.

Назначение

В деревообрабатывающей промышленности с началом конвейерного производства мебели стали использоваться не только новые материалы, но и оборудование для их обработки. Одним из таких видов оборудования и стал сверлильно-присадочный станок. Основное его назначение сверление отверстий в плитных материалах для установки крепежных элементов. При использовании ручного инструмента никогда не удалось бы точно по размеру просверлить в плите ДСП или МДФ отверстие под шипы, конфирмат, петли или ручки. Кроме высокой точности сверлильно-присадочный станок позволил унифицировать размеры установки отдельных элементов и повысить производительность.

Производство корпусной мебели из плитных материалов сегодня невозможно без использования этого вида оборудования.

Последовательные этапы и размеры для присадки

Схема присадки состоит из нескольких последовательных этапов. Для начала необходимо выполнить подготовку. Поверхность для работы должна быть ровной, без загрязнений. Под дверцу можно подложить резиновый лист, стретч-пленку, вспененный полиэтилен. Чтобы фасад не менял положения, можно использовать струбцины. Перед присадкой следует позаботиться о технике безопасности

Важно надеть защитные перчатки и очки

Разметка

Дальше выполняется разметка. Это ответственное мероприятие, которое определяет точность установки и функциональность дверцы. Можно взять готовый чертеж дверцы под петли или самостоятельно рассчитать положение фурнитуры.

Если рассчитывать размеры для присадки самому, то необходимо отталкиваться от нескольких правил. Так от края нужно отступить 1,1-1,2 см. Это важный критерий точности, который обязательно требуется соблюдать. Первый и последний крепеж должны располагаться на расстоянии от сторон дверей 7-15 см. Количество петель определяется габаритами фасада.

Монтаж

После выполнения разметки переходят к сверлению. Запрещается использовать высокие обороты при выполнении манипуляции. Оптимальное количество – 1500 об/мин. В противном случае материал начнет подгорать, а фреза затупится. Если используется ручная дрель, то движения должны быть плавными небольшой амплитуды. Это поможет повысить результативность выборки.

Контролировать глубину отверстия удается только вручную. По этой причине нужно периодически останавливать процесс сверления, чтобы измерить глубину. Оптимальная глубина в среднем составляет 1,2 см.

Затем переходят к наиболее простому этапу – фиксации петель. Крепеж вставляется в подготовленное отверстие. Дальше чаша выравнивается с помощью угольника. Места для крепления помечаются маркером. Фиксацию проводят двумя саморезами. Требуется предварительно выполнить кернение.

Если есть опыт в присадке, то можно прикрутить крепеж без предварительной разметки. Опытный мастер может использовать для работы угольник.

Такую примитивную простую присадку можно выполнить своими руками в спокойной домашней обстановке. Механизированная работа требуется специального оборудования и навыков работы на профессиональных инструментах. Можно самостоятельно изготовить специальный станок для присадки или же приобрести дешевый вариант вертикального типа. Работа с таким оборудованием снизит временные и трудовые затраты. Можно будет быстрее и качественней выполнить присадку.

Виды присадочных станков

Существует несколько классификаций сверлильно-присадочных станков. В зависимости от количество шпинделей на рабочей головке их можно классифицировать на:

- С одним шпинделем;

- Многошпиндельные.

Если рассматривать, как сверлильная головка выполняет работу то оборудование можно разделить на:

- Ручные – движение головки осуществляется при помощи движений рабочего;

- Электрические – работу выполняет электродвигатель;

- Гидравлические – движение осуществляет гидроцилиндр;

- Пневматические – движение осуществляется пневматическим приводом.

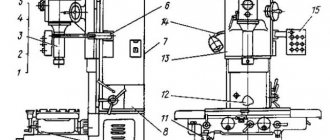

Если учитывать то, как обрабатывается заготовка, то сегодня существует 3 основных вида промышленных присадочных станков:

- Позиционные устройства;

- Проходные;

- Оборудование с числовым программным управлением.

Самые простые это проходные станки. Они имеют простую конструкцию и способны выполнять одну-две операции. В работе с этим типом оборудования большую роль играет оператор, именно он его настраивает и следит за ровной укладкой заготовки на рабочий стол. После этого сверлильная головка осуществляет сверление отверстий.

Несмотря на большую трудоемкость работы на таком оборудовании они очень популярны, поскольку не требуют больших затрат и специальных знаний персонала, но при этом имеют высокую производительность.

Проходной сверлильно-присадочный станок обеспечивает более высокую производительность, поскольку использует элементы конвейера. Большие габариты рабочего стола позволяют работать с большими заготовками. Заготовка перед сверлением фиксируется гидравлическими или пневматическими прижимами и только после этого сверлятся отверстия. Заготовки при этом движутся по роликовой ленте, что позволяет увеличить поток обрабатываемых деталей.

Присадочный станок с ЧПУ позволяет обеспечить максимальную скорость и качество обработки деталей. Электронный блок управления обеспечивает точность разметки и сверления, при этом шпиндель может изменять положение в зависимости от точки сверления. Благодаря использованию компьютерных технологий перенастройка устройства занимает всего несколько секунд, а точность обработки позволяет собирать мебель наивысшего качества. Кроме высокой скорости работы сверлильно-присадочный станок с ЧПУ оснащенный несколькими сверлильными головками одновременно может проводить вертикальное и торцевое сверление, делать отверстия разного диаметра и назначения.

Преимущества и недостатки

Самодельные мебельные станки, как и любые другие инструменты, имеют достоинства и недостатки. К преимуществам относят:

- простота в использовании;

- несложная конструкция не требует специальных навыков при работе;

- получение отверстий без дефектов;

- увеличение производительности;

- относительно невысокая стоимость при изготовлении;

- для работы оборудования не требуется много места, достаточно небольшого участка рабочего стола.

Сверление на станке

Несмотря на свои положительные стороны, самодельное оборудование имеет недостатки:

- возможность использования только одного вида сверла;

- низкая скорость во время работы инструмента;

- нет возможности многофункциональности, для обработки требуется использование дополнительного оборудования;

- недостаточно автоматизированное устройство;

- нельзя переключать режимы.

Недостатки сверлильных устройств незаметны при домашнем изготовлении мебели, поскольку в этом случае не требуется производить большие объемы. Оборудование обеспечивает ровные отверстия, в дальнейшем качественную и прочную мебель.

Изготовить мебельный аппарат своими руками не составит труда, для этого не нужно иметь специальные знания и навыки. Все делается из подручных средств. В результате получается сверлильное оборудование, которое незаменимо при самостоятельном создании конструкций для дома.

Как правильно выбрать сверлильно-присадочный станок

Основным критерием выбора оборудования является экономическая целесообразность. Если речь идет о мелкосерийном выпуске корпусной мебели, то здесь лучше использовать обычную электрическую дрель с несколькими шаблонами. Для небольшого производства будет достаточно одного многошпиндельного устройства с функцией поворота головки. Для небольшой мебельной фабрики, в ассортименте которой будет и корпусная мебель, диваны, кровати и офисная мебель лучше сразу обратить внимание на оборудование с программным управлением.

Как сделать своими руками

Вариантов изготовления самодельных сверлильных устройств для работы с плитным материалом достаточно много. Чертежи многих таких приспособлений в свободном доступе находятся в сети. Почерпнуть идеи, как сделать самодельный присадочный станок для мебели можно и из рекламных роликов, размещаемых производителями на страницах своих сайтов.

Но на сегодняшний день наиболее популярными остаются устройства, собранные на основе электрических сверлильных машин. Ручные дрели по сути это готовый сверлильно-присадочный станок, правда, имеющий всего одну петлю. Другое дело, если собрать в единый узел две одинаковые электродрели и установить их на подвижные салазки, так, чтобы движение при сверлении было одновременным.

В конструкции можно предусмотреть как вертикальное, так и горизонтальное расположение рабочих патронов. Правда, при вертикальном расположении довольно сложно будет изготовить конструкцию так, чтобы сверла опускались строго вертикально. При горизонтальной подаче это можно сделать намного легче, использовав в конструкции направляющие от ящиков.

Вариантом постройки устройства для сверления под петлю, может быть использование промышленно изготавливаемых стоек под ручную дрель. В таком случае просто остается взять две стойки и зафиксировать их на нужном расстоянии, предусмотрев механизм синхронного опускания и поднятие головок. А чтобы не просверлить заготовку насквозь, можно использовать обычный ограничитель, что входит в комплект ручной дрели.

Особенности изготовления рамочного фасада

Нюансы изготовления качественного мебельного кондуктора, делаем своими руками Чтобы изготовить рамочный фасад выполняют ряд последовательных действий.

- Напиливают вертикальные и горизонтальные рейки с некоторым запасом, чтобы потом на угловом станке произвести резы под углом 45°.

- Выпиливая конечный размер, выдерживают точный размер рамки.

- С помощью ручного присадочного станка подготавливают отверстия для окончательной сборки фасада.

- На форматно-раскроечном станке выпиливают заполнитель из ДСП (на столе для резки стекол режут стекло в размер и наклеивают на него армирующую пленку).

- Работу по сборке фасада выполняют на столе. Чтобы гарантированно собирать прямые углы, изготавливают кондуктор. В нем направляющие сходятся под углом 90°.

- Соединяют одну пару профилей, проверяют угол. Он должен быть ровно 90°. Перед сборкой шканты смазывают полимерным клеем.

- Соединяют вторую пару профилей.

- На края заполнителя намазывают клей, а потом вставляют в первый собранный угол заполнитель.

- С обратной стороны монтируют второй угол, предварительно устанавливают в него смазанные клеем шканты.

- Легкими ударами киянки окончательно собирают всю рамку.

- Готовый фасад выставляют на сушку. Обычно полимерные клеи полностью полимеризуются в течение 24 часов.

Угол из профиля собирается на два шканта, как на фото ниже. Для них нужно просверлить по два отверстия на сопрягаемых поверхностях. Для этого нужен присадочный станок.

Правила работы

Прежде всего, приступая к работе необходимо помнить, что сверлильно-присадочный станок — это предмет повышенной опасности, поэтому необходимо в обязательном порядке придерживаться всех правил и норм техники безопасности при работе на этом оборудовании. Работать на сверлильно присадочном станке можно только в специальных очках или защитной маске.

Настройка осуществляется с выключенным двигателем и отключенным питанием. Для настройки используются шаблоны заготовок, которые изготовлены вручную. На многошпиндельных устройствах необходимо правильно подбирать сверла с правой и левой подачей. Для ориентации направления движения шпинделя нанесены рисунки на головке.

Сверла, зенковки, развертки устанавливаются в цанги с учетом глубины сверления. После установки всех необходимых режущих инструментов делается контрольный замер и пробное сверление.