В каком состоянии и в виде чего находится углерод в сером чугуне

Что называется чугуном?

Чугуном называется сплав железа с углеродом, получаемый путем плавки железной руды в доменных печах. Чугун содержит от 2 до 5% углерода. Как делятся доменные чугуны в зависимости от химического состава и назначения? Б зависимости от химического состава и назначения доменные чугуны делятся на передельные, литейные и специальные.

Как разделяются чугуны в зависимости от характера соединения углерода с железом?

Рекламные предложения на основе ваших интересов:

В зависимости от характера соединения углерода с железом чугуны делятся на белые и серые.

Чем характерен белый чугун?

Углерод в белом чугуне присутствует в виде цементита (FeO), поэтому он очень тверд и практически не обрабатывается, а используется для переделки в сталь и для других целей. Излом белого чугуна имеет матово-белый цвет.

В каком состоянии находится углерод в сером чугуне?

В сером чугуне весь углерод или его часть находится в свободном состоянии в виде графита, который придает ему на изломе серый или темно-серый цвет. Серый чугун — основной литейный материал, он обладает вполне удовлетворительными механическими свойствами, дешев, имеет высокие литейные свойства и хорошо обрабатывается режущим инструментом.

Как обозначается серый чугун?

Серый чугун обозначается двумя буквами и двумя двухзначными числами через тире. Буквы СЧ означают серый чугун, первое двухзначное число — предел прочности на растяжение, второе — предел прочности при изгибе. Например, СЧ 18—36 — это серый чугун, предел прочности на растяжение 18, а предел прочности при Изгибе 36.

Чем отличается модифицированный чугун от обычного серого чугуна?

Модифицированный чугун отличается от обычного серого чугуна тем, что обладает повышенными механическими и литейными свойствами. Получают его путем добавления в жидкий серый чугун графитиру- ющих присадок (ферросилиция, еиликокальция или силикоалюминия). Марки модйфицированного чугуна: СЧ 28—48, СЧ 32—52 и др.

Каким образом получают высокопрочный чугун?

Высокопрочный чугун получают из серого чугуна путем присадки в ковш перед разливкой в формы магния. Получается чугун с шаровидным графитрм, обладающий высокими механическими и литейными свойствами.

Марки высокопрочного чугуна по ГОСТ 7293—54: ВЧ 45-0, ВЧ 45-5, ВЧ 40—10, ВЧ 50—1,5, ВЧ 60— 2. Буквы ВЧ означают высокопрочный чугун, первые две цифры—лредел прочности при растяжении, а последние— величину относительного удлинения при растяжений.

Как получают ковкий чугун?

Ковкий чугун получают путем длительного отжига белого чугуна в специальных печах, после чего в чугуне вместо свободного цементита образуется графит.

Марки ковкого чугуна по ГОСТ 1215—59: КЧ 30— 6, КЧ 33—8, КЧ 35—10, КЧ 37—12 и др. Буквы КЧ означают чугун ковкий, первые две цифры — предел прочности при растяжении, а последние—относительное удлинение при растяжении.

Какие детали изготовляют из серого чугуна в краностроении?

Источник

Ковкий чугун

Ковкий чугун

– мягкий и вязкий чугун, получаемый из белого отливкой и дальнейшей термической обработкой. Используется графитизирующий отжиг – длительный отжиг, в результате которого происходит распад цементита с образованием графита.

Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако в форме хлопьев, которые получаются при отжиге (углерод отжига) и изолированы друг от друга, в результате чего металлическая основа менее разобщена и чугун обладает вязкостью и пластичностью.

По составу белый чугун, подвергающийся отжигу на ковкий чугун, является доэвтектическим и имеет структуру ледебурит-цементит (вторичный)-перлит. Для получения структуры феррит-углерод отжига в процессе отжига должен быть разложен цементит ледебурита, вторичный цементит и цементит эвтектоидный, то есть входящий в перлит. Разложение цементита ледебурита и цементита вторичного (частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950-1000 °С); разложение эвтектоидного цементита происходит на второй стадии графитизации, которую проводят путём выдержки при температуре ниже критической (740-720 °С), или при медленном охлаждении в интервале критических температур (760-720 °С).

Химический состав чугуна

Чугун — это сплав железа и углерода, в котором процентное содержание углерода составляет не менее 2,14%, но не более 4,5%. Углерод входит в состав чугуна в форме цементита либо графита. Если процент содержания углерода составляет меньше 2,14%, такой сплав именуется сталью.

Известно, что чугунный сплав впервые был произведен в Китае в VI веке. В Европу секрет его производства пришел в XIV веке, а в России его состав был доведен до совершенства лишь в XVII. За все это долгое время формула чугуна не изменилась.

Самый качественный материал производился на литейном заводе братьев Демидовых, расположенном на Урале.

По прошествии веков он не только не утратил своей актуальности, но и приобрел еще более обширный спектр применения.

Введение

Чугун — это сплав железа с углеродом и другими элементами, содержащий более 2,14% C.

В металлургическом производстве чугун выплавляют в доменных печах. Получаемый чугун подразделяется на: конверсионный, специальный (ферросплавы) и литейный. Конвертирующий и специальный чугуны используются для последующей обработки в сталь. Чугун (около 20% всего чугуна) отправляется на машиностроительные заводы для использования при изготовлении литых деталей (отливки).

Чугун конструкционный нелегированный для производства отливок в машиностроении имеет следующий химический состав, %: 2,0 — 4,5 С; 1,0 — 3,5 Si; 0,5-1,0 Мп; содержание примесей: не более 0,3% S; не более 0,15% S.

Широкое применение чугуна в промышленности обусловлено оптимальным сочетанием различных свойств: технологических (литейные, обрабатываемость), эксплуатационных (механические и специальные) и технико-экономических показателей.

Особенности сплава

Главная особенность чугуна скрыта в процессе его изготовления. Дело в том, что у разных видов этого сплава температура плавления достигает 1200ºС, в то время как у стали она составляет 1500 ºС. На этот фактор влияет слишком высокое содержание углерода. Атомы железа и углерода между собой имеют не очень тесные связи.

Когда происходит выплавка, атомы углерода не могут целиком внедриться в молекулярную решетку железа, из-за чего чугунный сплав приобретает хрупкость. В связи с этим его не используют в производстве деталей, которые будут постоянно подвергаться нагрузке.

Этот материал относится к отрасли черной металлургии и по своим характеристикам схож со сталью. Изделия из чугуна и стали нашли широкое применение в повседневной жизни, и оно является целиком оправданным.

Если сравнивать характеристики этих металлов, можно сделать следующие заключения:

Что такое чугун

Итак, давайте узнаем, какие железоуглеродистые сплавы называют чугунами.

Понятие

Чугуном называется железоуглеродистый сплав с содержанием углерода, то есть под ним понимается материал, который состоит из сплава железа и углерода. Процентное содержание углерода в чугуне составляет более 2,14%. Последний элемент может входить в чугун в виде графита или цементита.

Данное видео рассказывает об особенностях чугуна:

Разновидности

Различают белый и серый чугун.

- Углерод в белом чугуне представлен в виде карбида железа. Если переломить его, то можно увидеть белый отлив. В чистом виде белый чугун не используют. Его добавляют к процессу производства ковкого чугуна.

- На изломе серый чугун имеет серебристый отлив. У этого вида чугуна большая сфера использования. Он хорошо поддается обработке резцами.

Кроме этого, чугуны бывают высокопрочные, ковкие и со специальными свойствами.

- Высокопрочный чугун используют в целях повышения прочности изделия. Механические свойства такого чугуна позволяют это сделать на отлично. Высокопрочный чугун получают из серого в результате добавление к массе примеси магния.

- Ковкий чугун — это разновидность серого. Название не означает, что этот чугун легко подвергают ковке. Он обладает повышенными свойствами пластичности. Его получают помощью отжига из белого чугуна.

- Различают так же половинчатый чугун. В нем некоторая часть углерода находится виде графита, а оставшиеся часть в форме цементита.

Особенные черты

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Когда идет процесс выплавки, углерод не может полностью внедриться в решетку железа. В результате чугун принимает свойство хрупкости. Его нельзя использовать для изготовления деталей, на которых будет постоянно действовать нагрузка.

Чугун относится к материалам черной металлургии. Его характеристики часто сравнивают со сталью. Изделия из стали или чугуна широко используются в нашей жизни. Их применение является оправданным. Проведя сравнение характеристик, можно сказать следующее об этих двух материалах:

- Стоимость чугунных изделий ниже стоимости стальных.

- Материалы отличаются по цвету. Чугун – это темный матовый материал, а сталь – светлый и блестящий.

- Чугун легче, чем сталь поддается литью. Но сталь легче сваривается и куется.

- Чугун менее прочный, чем сталь.

- По весу чугун легче стали.

- В стали содержание углерода, выше чем в стали.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

При этом графит может присутствовать в нем в одной из таких форм:

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Сфера использования

Этот металл используется в различных отраслях промышленности. Например, он широко применяется в машиностроении для производства различных деталей.

Чаще всего этот материал используется в производстве блоков для двигателей и коленчатых валов. Для изготовления последних необходим усовершенствованный сплав с добавлением специальных примесей из графита. Этот металл устойчив к трению, поэтому из него производят тормозные колодки высокого качества.

В жестких климатических условиях чугунный сплав незаменим, так как он позволяет изготовленным из него деталям машин работать бесперебойно даже при самых низких температурах.

В металлургической промышленности он себя также отлично зарекомендовал. Высоко ценятся его превосходные литейные свойства и относительно невысокая цена. Изделия из него отличаются очень высокой прочностью и износостойкостью.

Из чугунного сплава делается великое множество сантехнических изделий. Это батареи, раковины, разнообразные мойки и трубы. Широкой популярностью пользуются чугунные ванны и радиаторы отопления. Срок их службы весьма длительный. Во многих квартирах по сей день используются данные изделия, потому как они долго сохраняют свой первозданный вид и редко нуждаются в реставрации.

Немаловажен и тот факт, что превосходные литейные свойства чугуна позволяют изготавливать из него целые произведения искусства: такие как ажурные кованые ворота и всевозможные памятники архитектуры.

Примечательно, что цена за 1 килограмм чугуна обусловлена количеством находящегося в его составе углерода, а еще наличием разнообразных примесей и легирующих компонентов. Цена тонны чугуна составляет около 8000 рублей.

На сегодняшний день не существует ни одной сферы, где бы ни использовался этот металл. Его литье и сплавы выступают основой многих узлов, механизмов и деталей. Иногда он используется в качестве самостоятельного изделия, прекрасно справляясь с возложенными на него функциями. Это железосодержащее соединение является уникальным в своем роде. Оно остается незаменимым и поныне.

Источник

Структура и свойства чугунов.

14>

Чугунами называют железоуглеродистые сплавы, содержащие более 2,14% углерода. В машиностроении чугун является одним из основных литейных материалов, что объясняется прежде всего его хорошими литейными и прочностными свойствами. Он не подвергается обработке давлением. Главным фактором, определяющим свойства, а, следовательно, и область применения чугуна, является его структура, которая может быть разнообразной.

По структуре чугуны делят на белые,серые, ковкие и высокопрочные.

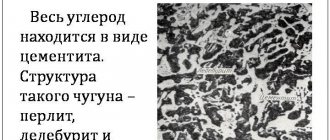

9.1. Белые чугуны.

Белым называется чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита Fe3C, который придает излому чугуна белый блестящий цвет.

Фазовые превращения в этих чугунах протекают согласно метастабильной диаграмме Fе — Fe3С (см. рис.23). По структуре белые чугуны делятся на:

а) доэвтектические, содержащие от 2,14 до 4,3 С. Они состоят из перлита, ледебурита и вторичного цементита, выделяющегося из зерен аустенита в интервале температур от 1147° (линия ЕС) до 727° (линия SК). Вторичный цементит сливается с цементитом ледебурита и может быть не виден на микрошлифе как самостоятельная структурная составляющая (рис. 51,а);

б) эвтектические, содержащий 4,3% С. Он состоит из эвтектики -ледебурита, представляющего собой механическую смесь цементита и перлита (рис. 51,б);

. в) заэвтектические, содержащие от 4,3% до 6,67%

С. Они состоят из первичного цементита, выделяющегося в виде крупных пластин и ледебурита (рис. 51, в).

а) б) в)

Рис. 51.Структура белого чугуна: а) доэвтектического б) эвтектического в) заэвтектического

В микроструктуре белого чугуна содержится много цементита, поэтому он очень тверд и хрупок, но хорошо сопротивляется износу. Он почти не поддается обработке резанием (за исключением абразивного), поэтому белые чугуны не находят непосредственного применения в машиностроении, их используют редко, только для изготовления деталей, работающих в условиях повышенного абразивного изнашивания (детали гидромашин, пескометов и др.). Будучи главным продуктом доменной плавки, этот чугун используется вметаллургии для передела в сталь (передельный чугун). В незначительном количестве белый чугун применяется также для получения ковкого чугуна.

9.2. Серые чугуны.

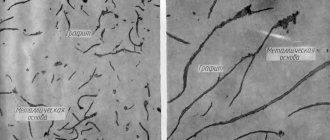

Серым называется чугун, в котором углерод находится в виде гра- фита, имеющего форму слегка изогнутых пластин или чешуек, или разветвленных розеток с пластинчатыми лепестками. Вследствие большого количества графита в структуре такой чугун в изломе имеет серый цвет.

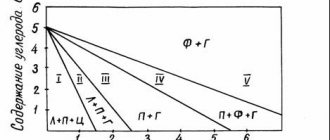

Содержание углерода в серых чугунах обычно колеблется в пределах 2,5…4%, при этом до 0,83% углерода находится в химически связанном с железом состоянии. Серые чугун помимо железа и углерода содержат также кремний, марганец, серу, фосфор и т.д.

Кремний способствует процессу графитизации, уменьшает усадку, кремний входит в состав феррита, образуя с α-железом твердый раствор замещения.

Марганец увеличивает склонность чугуна к сохранению цементита, а следовательно, и увеличивает твердость чугуна.

Сера — вредная примесь чугунов, она повышает их твердость и хрупкость в 5-6 раз больше, чемMn и значительно ухудшает литейные свойства.

Фосфор в небольших количествах в чугунах является полезной примесью (в отличие от сталей), улучшает литейные свойства серого чу- гуна, так как фосфор образует эвтектику Fe+Fe2P, плавящуюся при тем- пературе 983°С, что ценно для производства тонкостенного дутья. Химический состав серых чугунов: 2,5…4% С; 1,0…4,8% Si; 0,5…0,7% Mn; до 0,12% S; 0,2…0,5% P.

По структуре металлической основы серые чугуны подразделяют в основном на следующие группы;

1. Перлитные. Структура П+ПГ (пластинчатый графит), металлическая основа — П, а количество связанного углерода (Fe3C) равно эвтектоидной концентрации 0,8% (рис. 52, а).

2. Ферритно-перлитные. Структура Ф +П+ПГ, металлическая основа их состоит из Ф + П, а количество Fe3C меньше эвтектоидной концентрации (рис. 52, б).

3. Ферритные. Структура Ф + ПГ. Основа их состоит из Ф , а Fe3C=0 (рис. 52, в).

а) б) в)

Рис.52.Структура серого чугуна: а)перлитного б) ферритно-перлитного в)ферритного

Механические свойства чугуна зависит от свойства металлической основы, количества и размеров графитных включений. При конструировании деталей машин следует учитывать, что серые чугуны работают на сжатие лучше, чем на растяжение. Они мало чувствительны к надрезам при циклическом нагружении, хорошо поглощают колебания при вибрациях, обладают высокими антифрикционными свойствами из-за смазывающей способности графита. Серые чугуны хорошо обрабатываются резанием, дешевы и просты в изготовлении. Наряду с этими положительными свойствами они имеют сравнительно невысокую прочность и чрезвычайно низкую пластичность.

Марка серого чугуна состоит из букв СЧ (серый чугун) и цифры, показывающей уменьшенное в 10 раз значение (в мегапаскалях) временного сопротивления при растяжении (табл.7 ).

Прочность чугуна существенно зависит от толщины стенки отливки. Указанное в марке значение σв соответствует отливкам с толщиной стенки 15 мм. При увеличении толщины стенки от 15 до 150 мм прочность и твердость чугуна уменьшаются почти в два раза.

Графит, ухудшая механические свойства, в то же время придает чугунам ряд ценных свойств. Он измельчает стружку при обработке ре- занием, оказывает смягчающее действие и, следовательно, повышает из- носостойкость чугунов, придает им демпфирующую способность. Кроме того, пластинчатый графит обеспечивает малую чувствительность чугу- нов к дефектам поверхности. Благодаря этому сопротивления усталости чугунных и стальных деталей соизмеримы.

Согласно ГОСТ 1412-85 отливки изготавливают из серого чугуна следующих марок: СЧ10, СЧ15, СЧ18, СЧ20, СЧ25, СЧ30, СЧ35. Цифры в обозначении марки соответствуют минимальному пределу прочности при растяжении ( σв , кгс/мм2). Чугун СЧ10 — ферритный, а начиная с СЧ25 и более — перлитные, промежуточные — ферритно-перлитные.

Из ферритных чугунов изготавливают в основном неответственные детали, к которым предъявляются главным образом требования хорошей обрабатываемости резанием, а не прочности, например, плиты, грузы, корыта, крышки, кожухи и др.

Из ферритно-перлитных чугунов в автомобилестроении изготавливают картеры, тормозные барабаны, крышки, поршни, поршневые кольца, крупные шкивы, зубчатые колеса и др.

Из перлитных — блоки цилиндров, гильзы, маховики и др. В станкостроении серый чугун является основным конструкционным материалом (станины станков, столы и верхние салазки, шпиндельные бабки, колонки, каретки и т.д.), К износостойким относится отбеленный серый чугун(0Ч), имеющий тонкий поверхностный слой со структурой белого чугуна. применяется для изготовления отливок прокатных валков, вагонных колёс и т.д.

Ковкие чугуны.

Название «ковкий чугун» является условным, поскольку изделия из него, как и из любого другого чугуна изготавливают не ковкой, а литьем. Название «ковкий» этот чугун получил вследствие более высоких, по сравнению с серыми чугунами пластических свойств.

Принципиальная схема технологии получения деталей из ковкого чугуна состоит из двух операций. Сначала путем отливки из белого доэвтектического чугуна получают детали (рекомендуемый химический состав заливаемого в формы сплава: 2,4…2,9% С; 1,0…1,6% Si ; 0,3…1,0% Мn ; ≤ 0,1% S; ≤ 0,2% Р, затем полученные отливки подвергают специальному графитизирующему отжигу (томлению). Отжиг состоит обычно из двух стадий (рис. 53).

Вначале отливки из белого чугуна (чаще упакованные в ящики с песком) медленно нагревают в течение 20…25 ч до температуры 950…1050°С. И при этой же температуре длительно их выдерживают (в течение 10…15 ч). В этот период протекает первая стадия графитизации, т.е. распад цементита, входящего в состав ледебурита(А +Fe3С), и установление стабильного равновесия аустенит + графит.

В результате распада цементита образуется хлопьевидный графит (углерод отжига).

Металлическая основа чугуна формируется на второй стадии отжига при эвтектоидном превращении. В случае непрерывного охлаждения отливки (на воздухе) в области эвтектоидной (727°С) температуры аустенит распадается на перлит и процесс графитизации не успеет охватить цементит перлита. Чугун принимает структуру: перлит пластинчатый + хлопьевидный графит (ХГ) Он обладает высокими твердостью, прочностью и небольшой пластичностью (НВ 235…305, σв = 650… 680 МПа, δ = 3,0…15%). Для повышения пластичности при сохранении достаточно высокой прочности проводится непродолжительная (2…4 ч) изотермическая выдержка чугуна или замедленное охлаждение при температурах 690…650°С. Это вторая стадия отжига, представляющая собой в данном случае отжиг на зернистый перлит.

Рис. 53. График отжига белого чугуна на ковкий

В машиностроении широко применяется ферритный ковкий чугун, характеризующийся высокой пластичностью (δ = 10…12%) и относи -тельно низкой прочностью (σв = 370…300 МПа). Ферритная основа чугуна образуется при очень медленном прохождении интервала 760… 720° С или в процессе изотермической выдержки при 720…700°С. Здесь аустенит и цементит, в том числе и цементит перлита, если перлит успел обрадоваться, распадается на феррит + хлопьевидный графит. Хлопьевидная форма графита является основной причиной более высокой прочности и пластичности ковкого чугуне по сравнению с серым чугуном (см. табл.7).

Продолжительность отжига в целом составляет 48…96 ч (длительность II стадии примерно в 1,5 раза больше, чем I). Для сокращения продолжительности отжига в расплав перед его разливкой по формам (вводится (модифицируют) алюминий (реже бор, висмут и др.), что создает дополнительные искусственные центры образования графита. Согласно ГОСТ 1215-79 выпускают следующие марки ковких чугунов КЧ30-8 , КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5. Первые две цифры соответствуют минимальному пределу

прочности при растяжении (σв,кгс/мм2); цифры после тире — относительное удлинение (δ , %

)

Ковкие чугуны применяются для деталей, работающих при ударных вибрационных нагрузках (ступицы, тормозные колодки, коленчатые валы, крюки, картеры редукторов и др.).

Основным недостатком получения КЧ является длительный отжиг отливок и ограничение толщины их стенок (до 50 мм). В пассивных деталях в результате замедленного охлаждения при кристаллизации возникает пластинчатый графит (вместо хлопьевидного), который снижает прочность и пластичность чугуна.

Таблица 7.

Механические свойства чугунов.

| Марка чугуна | σв | σ0,2 | δ ,% | НВ | Структура металлической основы |

| МПа |

Серые чугуны (ГОСТ 1412 — 85)

| СЧ 10 | — | — | -190 | Ф |

| СЧ 15 | — | — | 163-210 | Ф |

| СЧ 25 | — | — | 180-245 | Ф+П |

| СЧ 35 | — | — | 220-275 | П |

Высокопрочные чугуны (ГОСТ 7293 — 85)

| ВЧ 35 | 140-170 | Ф |

| ВЧ 45 | 140-225 | Ф+П |

| ВЧ 60 | 192-227 | Ф+П |

| ВЧ 80 | 248-351 | П |

| ВЧ 100 | 270-360 | Б |

Ковкие чугуны (ГОСТ 1215 – 79

| КЧ 30 – 6 | — | 100-163 | Ф+до10%П |

| КЧ 35 – 8 | — | 100-163 | |

| КЧ37 – 12 | — | 110-163 | |

| КЧ45 – 7 | — | 150-207 | |

| КЧ 60 — 3 | — | 200-269 | П+до20%Ф |

| КЧ 80-1,5 | — | 1,5 | 270-320 |

9.4. Высокопрочные чугуны.

Высокопрочный чугун получают при модифицировании (микролегировании жидкого чугуна магнием (0,1…0,5%) или церием (0,2…0,3%). При этом под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Микроструктура модифицированного чугуна на ферритной и на перлитной основе приведена на рис. 54, а, б.

а) б)

Рис. 54. Структура высокопрочного чугуна: а)ферритного б) перлитного

Основной причиной высоких механических свойств высокопрочного чугуна (табл. 7) является шаровидная форма графита. Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу чугуна, чем пластинчатый графит. В отличие от последнего он не является активным концентратором напряжений.

Согласно ГОСТ 7293-85, отливки изготавливают из высокопрочного чугуна следующих марок: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100 (цифры в обозначении соответствуют минимальному пределу прочности при растяжении σв , кгс/мм2)

Высокопрочный чугун имеет высокие механические характеристики, обладает хорошими литейными и технологическими свойствами. Он применяется как новый материал и как заменитель стали, ковкого и серого чугуна с пластинчатым графитом. По сравнению со сталью обладает большей износостойкостью, лучшими антифрикционными и антикоррозионными свойствами, лучшей обрабатываемостью резанием, Вследствие меньшей плотности отливки легче стальных на 8…10%. Из высокопрочного чугуна, в отличие от ковкого, можно отливать детали любого сечения, массы и размеров.

Области применения: в станкостроении — суппорты, резцедержатели, тяжелые планшайбы, шпиндели, рычаги и др.; для прокатного и кузнечно-прессового оборудования — прокатные валки, станины прокатных станов и ковочных молотов, шаботы, траверсы прессов; для других видов оборудования — барабаны тельферов экскаваторов, коленчатые валы и т.д.

9.5. Легированные чугуны.

Требования к легированным чугунам для отливок с повышенной жаростойкостью, коррозионной стойкостью, износостойкостью или жаропрочностью регламентированы ГОСТ 7769-82. Марки легированных чугунов и их свойства приведены в табл. 8.

Легированные чугуны подвергаются термической обработке для обеспечения необходимых свойств и структуры.

Важным свойством легированных чугунов является сопротивление износу.

В качестве антифрикционных используются чугуны по ГОСТ 1585-85. Они предназначены для изготовления деталей, работающих в узлах трения со смазкой. Стандарт определяет марки антифрикционных чугунов, их химический состав, характеристики, назначение, форму, размер и распределение графита, дисперсность перлита, характер распределения фосфидной эвтектики, твердость и предельные режимы эксплуатации деталей из этих чугунов. Основой их является железо, постоянные компоненты, %: 2,2-4,3 С; 0,5-4,0 Si; 0,3-12,5 Mn. Допускаются примеси, % : 0,1-1 Р; 0,03-0,2 S.

Марки антифрикционных чугунов, их характеристики и на значение представлены в табл. 9.

Таблица 8.

Марки и свойства легированных чугунов(ГОСТ 7769-82)

| Марка чугуна | Свойства |

| ЧХ1, ЧХ2, ЧХ3 | Чугуны, обладающие повышенной коррозионной стойкостью в газовой, воздушной и щелочной средах в условиях трения и износа, жаростойкие в воздушной среде, выдерживают температуру от 500 до 700˚. предназначены дл изготовления деталей металлургического производства, кокилей стеклоформ, деталей химического оборудования и др. |

| ЧХ3Т, ЧХ9Н5, ЧХ22, ЧХ16М2, ЧХ28Д2 | Чугуны, обладающие повышенной стойкостью против абразивного износа и истирания |

| ЧХ22С | Этот чугун характеризуется повышенной коррозионной стойкостью при температуре 1000˚С |

| ЧС13, ЧС15, ЧС17, ЧС15МА, ЧС17М3 | Устойчивы к воздействию концентрированных и разбавленных кислот, растворов щелочей, солей |

| ЧГ6С3Ш, ЧГ7Х4 | Чугуны, обладающие высокой стойкостью в абразивной среде |

| ЧГ8Д3 | Немагнитный износостойкий чугун |

| ЧНХТ, ЧНХМД, ЧН2Х, ЧНМШ | Чугуны с высокими механическими свойствами, хорошо сопротивляются износу и коррозии |

| ЧН15Д3Ш, ЧН19Х3Ш, ЧН11Г7Ш, ЧН20Д2Ш, ЧН15Д7 | Чугуны, обладающие высокими механическими свойствами, высокой коррозионной и эрозионной стойкостью в щелочах, слабых растворах кислот, в морской воде. Чугун ЧН20Д2Ш может быть пластически деформирован в холодном состоянии |

Таблица 9.

Марки антифрикционных чугунов, их свойства и назначение

(ГОСТ 1585-85)

| Марка чугуна | Свойства и назначение |

| АЧС-1 | Перлитный чугун, легированный хромом (0,2-0,5 %) и медью (0,8-1,6%); предназначен для изготовления деталей, работающих в паре с закаленным или нормализованным валом |

| АЧС-2 | Перлитный чугун, легированный хромом (0,2-0,5%), никелем (0,2-0,5%), титаном (0,03-0,1%) и медью (0,2-0,5%); назначение — такое же, как и чугуна марки АСЧ-1 |

| АЧС-3 | Перлитно-ферритный чугун, легированный титаном (0,03-0,1 %) и медью (0,2-0,5 %); детали из такого чугуна могут работать в паре, как с «сырым», так и с термически обработанным валом |

| АЧС-4 | Перлитный чугун, легированный сурьмой (0,04-0,4%); используется для изготовления деталей, работающих в паре с закаленным или нормализованным валом |

| АЧС-5 | Аустенитный чугун, легированный марганцем (7,5—12,5 %) и алюминием (0,4-0,8%); из этого чугуна изготавливают детали, работающие в особо нагруженных узлах трения в паре с закаленным или нормализованным валом |

| АЧС-6 | Перлитный пористый чугун, легированный свинцом (0,5-1,0%) и фосфором (0,5-1,0%); рекомендуется для производства деталей, работающих в узлах трения с температурой до 300 ˚ С в паре с «сырым» валом |

| АЧВ-1 | Перлитный чугун с шаровидным графитом; детали из такого чугуна могут работать в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом |

| АЧВ-2 | Перлитно-ферритный чугун с шаровидным графитом; изготовленные из этого чугуна детали хорошо работают в условиях трения с повышенными окружными скоростями в паре с «сырым» валом |

| АЧК-1 | Перлитный чугун с хлопьевидным графитом, легированный медью (1,0-1,5%); предназначен для изготовления деталей, работающих в паре с термически обработанным валом |

| АЧК-2 | Ферритно-перлитный чугун с хлопьевидным графитом; детали из этого чугуна работают в паре с «сырым» валом |

Буквы в обозначениях марок чугунов означают: АЧ — антифрикционный чугун, С — серый чугун с пластинчатым графитом, В — высокопрочный чугун с шаровидным графитом, К — ковкий чугун с хлопьевидным графитом. Твердость отливок из антифрикционных чугунов (от 100 до 290 НВ) зависит от содержания элементов и условий термической обработки.

Предельные режимы работы деталей из этих чугунов в узлах трения: удельное давление (50 — 300) 104 Па (5-300 кгс/см2), окружная скорость 0,3-10 м/с.

14>

Дата добавления: 2016-12-16; просмотров: 13988; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Серый чугун

Серый чугун — это сплав железа с углеродом, который при охлаждении металла образуется в виде хлопьевидных или пластинчатых включений. Содержание углерода в сплаве превышает 2,14%, что выше нормальной растворимости. Этим сплав и отличается от стали, в которой углерод полностью растворен и отсутствует в виде отдельных включений, структура которых определяет их как графит.

Белый чугун

Белый (передельный) чугун

– вид чугуна, в котором углерод находится в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск. В структуре такого чугуна отсутствуют видимые включения графита.

Отливки белого чугуна обладают износостойкостью, жаростойкостью и коррозионной стойкостью. Прочность снижается, а твёрдость возрастает с увеличением содержания углерода и карбидов.

Наивысшую твёрдость имеет белый чугун с мартенситной структурой. Особо высокий твёрдостью НВ 800-850 обладает чугун с содержанием 0,7-1,8% бора.

Белый чугун является весьма ценным материалом для деталей, работающих в условиях износа при очень высоких удельных давлениях и преимущественно без смазки.

Характерные особенности легированного белого чугуна определили области его использования в качестве нержавеющего и магнитного чугуна, а также чугуна с высоким электросопротивлением.

Однако преимущественно белый чугун впоследствии переделывается в сталь (80%) и другие виды чугуна, поэтому носит название передельного.

Основные характеристики

Серый чугун лежит в основе черной металлургии, поскольку получается в результате восстановления железных руд при помощи углеродного топлива (кокса). В результате, кроме химической реакции восстановления окислов железа, сплав дополнительно насыщается свободным углеродом.

Высокое содержание углерода в свободном состоянии определяет механические свойства серого чугуна. Одно из основных качеств, которые позволяют использовать серый чугун не только в качестве передельного металла, это его высокие литейные качества и малая усадка при застывании. Расплавленный металл имеет высокую текучесть, поэтому из него можно выполнять отливки сложной формы.

Плиты серого чугуна

Ограничение по использованию изделий из серого чугуна обусловлено тем, что он имеет низкую прочность на изгиб, высокую хрупкость. Вместе с тем прочность серого чугуна на сжатие очень высока.

Несмотря на высокую хрупкость, такая характеристика, как износостойкость чугуна, позволяет использовать его в изделиях, работающих в условиях трения. В данных условиях сильное влияние оказывают антифрикционные свойства сплава.

Из-за наличия вкраплений углерода сварка серого чугуна практически невозможна. Существуют технологии сварки при наличии определенных условий. Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Чугун с пластинчатым графитом

Рис. 1: Микроструктура серого чугуна с пластинчатым графитом, увеличение х 500

Серый чугун с пластинчатым графитом (flake graphite iron for casting) представляет собой железоуглеродистый сплав, легированный кремнием и марганцем, в котором в процессе кристаллизации углерод выделяется в отдельную фазу в виде пластинчатого графита.

Серый чугун, обладающий хорошими литейными свойствами, высокой циклической вязкостью, относительно высокой усталостной прочностью, малой чувствительностью к надрезам, низкой усадкой, высоким выходом годного, хорошей износостойкостью, обрабатываемостью, низкой себестоимостью производства, в настоящее время является самым распространенным сплавом для производства отливок.

Недостатки серого чугуна: низкая пластичность, стойкость при ударном приложении нагрузки, затруднительная свариваемость.

Физико-механические и технологические свойства отливок из серого чугуна с пластинчатым графитом определяются микроструктурой материала отливок, которая формируется в зависимости от химического состава чугуна и отдельных копонентов шихты; скорости кристаллизации и охлаждения отливок (формы, конструктивных особенностей и толщины стенок отливок; физических свойств материала литейных форм и стержней, их толщины; температуры заливки и т.д.); проведения процессов модифицирования, микролегирования и термической обработки.

Микроструктура серого чугуна слагается из металлической матрицы (основы) и внедренных в нее прямолинейных или искривленных (на подобие лепестков розы) пластинок графита (свободного углерода), который обладает низкой механической прочностью, при этом, чем больше включений графита, крупнее размеры его включений, более прямолинейна их форма, неравномерность распределения включений графита по сечению, тем ниже механические свойства чугуна.

Основные структурные составляющие матрицы:

- Феррит — твердый раствор углерода в α-железе, характеризуется низкой механической прочностью (σВ=25-30 кгс/мм2; σТ=12-30 кгс/мм2; δ=30-50%; ψ=60-85%; твердость 80-100 НВ). Образуется из аустенита при медленном охлаждении сплавов от температур аустенитной области. Температура образования феррита в чугунах — 723°C.

- Цементит — химическое соединение углерода с железом (Fe3C — карбид железа, содержит 6,67% углерода), наиболее твердая и очень хрупкая составляющая структуры чугунов (твердость — 1000 кгс/мм2, удлинение в процессе испытания на растяжение практически не наблюдается), повышает твердость чугуна. Образуется при охлаждении чугунов в соответствии с метастабильной диаграммой состаяния Fe-C (железо-цементит). В зависимости от условий образования различают: первичный цементит — выделяется при затвердевании расплава, вторичный цементит — образуется из аустенита и третичный цементит — возникает вследствие выделения углерода из феррита. При нагреве цементит распадается на аустенит и графит.

- Перлит — эвтектоидная смесь феррита и цементита. В условиях, близких к равновесным, образуется в результате эвтектоидного распада аустенита при медленном охлаждении: As→Ф+Fe3C. Распад происходит при постоянной температуре 723°C. В перлите находится 12% цементита, при этом, весь углерод (в объеме 0,8%) сосредоточен в цементите. Различают перлит пластинчатый и зернистый. В пластинчатом перлите феррит и цементит имеют форму пластинок с межпластинчатым расстоянием 0,5-1 мкм. В зернистом перлите округлые зерна цементита на фоне зерен феррита. Структура перлита сильно зависит от скорости охлаждения — чем выше скорость охлаждения, тем она мельче. Тонкодисперсные разновидности перлита — сорбит (межпластинчатое расстояние: 0,2-0,4 мкм, твердость: 230-330 HB) и троостит(межпластинчатое расстояние: ~0,1 мкм, твердость: ~40-45 HRC). Механические свойства перлита зависят от расстояния между пластинками — чем оно меньше, тем выше предел прочности и предел текучести. Твердость перлита составляет порядка 300 кгс/мм2.

- Аустенит — твердый раствор углерода и легирующих элементов в γ-железе. Максимальное содержание углерода в аустените 2,03%. В чугунах устойчив при температуре выше 723°C. В Fe-C сплавах высоколегированных Cr, Ni или Mn, аустенит может быть устойчивым при комнатной температуре. Аустенит немагнитен, отличается высокой вязкостью и пластичностью, сравнительно низкой прочностью, высокой плотностью, по сравнению с другими структурными составляющими железоуглеродистых сплавов.

- Ледебурит — эвтектическая смесь цементита и аустенита. Содержит 4,3% углерода. Образуется при температуре 1145°C. При температуре ниже эвтектоидной (723°C) аустенит превращается в перлит и, таким образом, при комнатной температуре ледебурит состоит из цементита и перлита.

Различное сочетание структурных составляющих придает серому чугуну широкую гамму разносторонних физико-механических свойств. Структура и свойства чугуна с пластинчатым графитом в значительной мере определяются процессом графитизации, на который оказывают влияние присутствующие в чугуне элементы. По степени интенсивности воздействия на процесс графитизации элементы выстраиваются в следующий ряд:

Si, Al, C, Ti, Ni, Cu, P, Zr | Nb | W, Mn, Cr, V, S, Mg, Ce, Te, B

Элементы, способствующие графитизации чугуна и образованию феррита, распологаются слева от Nb, а справа от Nb элементы, способствующие образованию карбидов и перлита.

Влияние химических элементов на свойства серого чугуна:

- C — в наибольшей степени способствует графитизации чугуна, понижает прочность, повышает пластичность, улучшает литейные свойства.

- Si — способствует графитизации, укрупняет включения графита, повышает механические свойства (при содержании >3% понижает пластичность), улучшает литейные свойства.

- Mn — обессеривает и раскисляет чугун; тормозит процесс графитизации; повышает склонность к отбелу, дисперсность перлита, механические свойства (при содержании от 0,7 до 1,3%, а при дальнейшем повышении содержания — снижает), увеличивает усадку.

- S — вредная примесь: образует с железом легкоплавкую эвтектику с температурой плавления 985°C, которая размещаясь на границах кристаллов, приводит к снижению механических свойств чугуна, его жидкотекучести, повышению усадки, придает чугуну «красноломкость» (образование трещин при высоких температурах).

- P — вредная примесь: повышает жидкотекучесть и хрупкость (для машиностроительных отливок содержание ограничивают 0,2%, в художественном литье, где на первом месте стоит жидкотекучесть, а не прочность, содержание фосфора может достигать 0,8-1,0%).

- Ni — легирующий элемент: выравнивает механические свойства в отливках со стенками различной толщины, повышает твердость, коррозионную стойкость и обрабатываемость резанием.

- Cu — способствует графитизации, увеличивает жидкотекучесть, повышает прочность и твердость..

- Cr — тормозит процесс графитизации, измельчает графит, повышает дисперсность перлита, прочность, твердость, понижает пластичность и литейные свойства.

- Ti — способствует графитизации (при содержании до 0,05%), при большем содержании тормозит этот процесс, повышает механические свойства.

- Mg — способствует графитизации (при содержании до 0,01%), при большем содержании увеличивает отбел, является сильным десульфуратором.

- Mo — легирующий элемент: замедляет графитизацию, способствует карбидообразованию, повышает твердость (без ухудшения обрабатываемости), сопротивление износу.

Стандарты

Технические характеристики серого чугуна для изготовления отливок регламентируется ГОСТ 1412-85 «Чугун с пластинчатым графитом для отливок. Марки».

Маркировка

Чугун с пластинчатым графитом маркируют буквами СЧ (начальные буквы слов «серый чугун»), за которыми следуют две цифры, отображающие предел прочности при растяжении σB (в кгс/мм2). К примеру, маркировка СЧ20 означает — серый чугун с пластинчатым графитом с пределом прочности на растяжение не ниже — 20 кг/мм2.

Классификация чугуна с пластинчатым графитом

В зависимости от микроструктуры металлической матрицы серый чугун с пластинчатым графитом подразделяют на:

- Ферритный чугун (рис. 2а)

- Феррито-перлитный чугун (рис. 2б)

- Перлитный чугун (рис. 2в)

Рис. 2: Схемы структур серого чугуна х 300 [8]: а — ферритная, б — феррито-перлитная, в — перлитная

Механические свойства

Механические свойства материала отливок из серого чугуна с пластинчатым графитом должны удовлетворять требованиям ГОСТ 1412-85, приведенным в табл. 1.

Таблица 1: Механические свойства серого чугуна по ГОСТ 1412-85

римечание: Допускается превышение минимального значения σВ не более чем на 100 МПа, если в нормативно-технической документации на отливки нет других ограничений. Временное сопротивление при растяжении чугуна марки СЧ10 определяется по требованию потребителя.

Структура чугуна зависит от толщины стенок чугунных отливок. В зависимости от толщины стенки отливки, чугун кристаллизуется и охлаждается с различной скоростью (чем толще стенка отливки, тем ниже скорость охлаждения и тем больше выделяется графита в структуре чугуна и тем ниже прочностные характеристики материала отливки). Зависимость прочностных характеристик чугуна от толщины стенок отливок приведена в табл. 2.

Таблица 2: Ориентировочные данные о временном сопротивлении при растяжении и твердости в стенках отливок различного сечения по ГОСТ 1412-85

Примечания:

- Значения временного сопротивления при растяжении и твердости в реальных отливках могут отличаться от приведенных в таблице.

- Значения временного сопротивления при растяжении и твердости в стенке отливки толщиной 15 мм приблизительно соответствуют аналогичным значениям в стандартной заготовке диаметром 30 мм.

Химический состав

Рекомендуемый химический состав серого чугуна для отливок согласно ГОСТ 1412-85, приведен в табл. 3.

Таблица 3: Химический состав серого чугуна по ГОСТ 1412-85

Примечание: Допускается низкое легирование чугуна различными элементами (Cr, Ni, Cu, P и др.)

Физические свойства

Справочные данные о физических свойствах серого чугуна с пластинчатым графитом по ГОСТ 1412-85, в зависимости от марки чугуна, приведены в табл. 4.

Таблица 4: Физические свойства чугуна с пластинчатым графитом

Химический состав и структура

В химический состав сплава, кроме железа и углерода, входит также некоторое содержание кремния. Свойства сплава зависят от условий охлаждения, поскольку время изменения температуры влияет на формирование внутренней структуры материала.

При медленном остывании образуются крупные кристаллы железа, и соединения металла с углеродом приобретают перлитную основу. Медленное остывание вызывает рост геометрических размеров не только кристаллов железа, но и включений углерода, поэтому, перлитный металл имеет высокую прочность, но повышенную хрупкость.

Микроструктура серого чугуна

В условиях быстрого охлаждения углерод не успевает сформировать крупные включения графита, поэтому сплав приобретает ферритную структуру.

Ферритный серый чугун имеет несколько меньшую хрупкость, чем перлитный.

Выбирая режим охлаждения литой заготовки, можно определенным образом влиять на итоговые свойства материала, в зависимости от предъявляемых требований.

Белый и высокопрочный чугун

Белые чугуны характеризуются тем, что весь их углерод находится в химически связанном состоянии — в виде цементита. Излом такого чугуна тускло-белый. Наличие большого количества цементита придает белому чугуну высокую твердость, хрупкость и очень плохую обрабатываемость режущим инструментом.

Высокая твердость белого чугуна обеспечивает его высокую износостойкость, в том числе при воздействии абразивных сред. Это свойство белых чугунов учитывается при изготовлении из них поршневых колец. Однако белый чугун в основном используется для литья деталей с последующим отжигом до ковкого чугуна.

Ковкий чугун получают путем отжига белого чугуна определенного химического состава, характеризующегося пониженным содержанием графитирующих элементов (2,4-2,9% С и 1,0-1,6% Si), так как необходимо получить полностью отбеленный чугун в состояние литья. по всему сечению отливки, что обеспечивает образование чешуйчатого графита при отжиге (см. рисунок)

Механические свойства и рекомендуемый химический состав высокопрочного чугуна регламентируются ГОСТ 1215-79. Ковкие чугуны помечены буквами «K» — податливый, «H» _ H Угун и цифра. Первая группа цифр показывает предел прочности чугуна, вторая — его относительное удлинение при разрыве. Например, КЧ 33-8 означает: ковкий чугун с пределом прочности на разрыв 33 кг / мм 2 (330 МПа) и относительным удлинением при разрыве 8%.

Различают ковкий чугун с черным сердцем, полученный в результате графитизирующего отжига, и ковкий чугун, полученный обезуглероживающим отжигом в окислительной среде. В России используется только ковкое железо. Матрица чугуна может быть перлитной, ферритной или перлитно-ферритной в зависимости от режима отжига.

Для ускорения процесса отжига CN используют различные методы: температуру выдержки увеличивают в течение периода P 2 , модифицируют и микролегируют добавками литого алюминия, бора, титана или висмута. Все эти приемы способствуют увеличению количества центров кристаллизации, снижению устойчивости цементита.

Ковкий чугун применяется для изготовления ответственных тонкостенных отливок малых и средних размеров, работающих в условиях динамических переменных нагрузок (детали приводных механизмов, редукторов,

тормозные колодки, шестерни, ступицы и т. д.). Однако ковкий чугун — бесперспективный материал в силу сложной технологии производства и длительности производственного цикла изготовления деталей из него.

Применение

Серый чугун широко применяется при литье изделий, для которых важна высокая прочность на сжатие. Это свойство важно, главным образом, при изготовлении литых станин инструментального парка. Применение материала ограничивается повышенной хрупкостью изделий при наличии значительных изгибающих усилий.

Изделие из серого чугуна

Ранее широко использовались хорошие литейные свойства материала при изготовлении различных изделий бытового и промышленного назначения. Разнообразная кухонная и бытовая утварь – чугунки, сковороды, утюги, изготовленная литьем при минимальной последующей обработке имела низкую себестоимость и легкость в производстве.

В настоящее время при помощи литья изготавливают также высоконагруженные элементы машин, где они не подвергаются изгибающим нагрузкам. Это поршни и цилиндры двигателей внутреннего сгорания.

Детали высокой прочности, отлитые из серого чугуна, имеют минимальную стоимость и высокий срок службы. Без преувеличения можно сказать, что литые станины и корпуса станков являются практически вечными по сравнению с остальными элементами устройства.

Источник