Каталог

- Главная

- Техническая информация

- Металлы и сплавы

- Влияние химических элементов на свойства стали и чугуна

Стали.

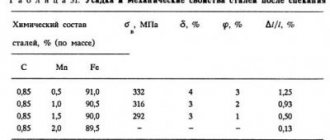

С увеличением содержания углерода (рис.1.30) повышаются твердость и прочность, снижается пластичность, улучшается обработка резанием, повышается закаливаемость, но ухудшается свариваемость стали. Твердость и прочность тем выше, чем выше дисперсность (более мелкие кристаллы) феррита и цементита.

Вредными примесями для стали являются S, P, O, H, N. Сера S ухудшает пластичность и вязкость; сталь становится хрупкой при высоких температурах (красноломкость), поэтому серы должно быть в сталях менее 0,03%. При наличии серы в сплаве по краям зерен создается эвтектика FeS, которая при температурах выше 985 °С плавится, поэтому по границам зерен образуются трещины и металл разрушается.

Наличие фосфора Р в стали приводит к хладноломкости (возникают трещины уже при комнатной температуре и, особенно, интенсивно при отрицательных температурах), ухудшается пластичность и вязкость сплава. В высококачественных сталях должно быть фосфора менее 0,03%.

Марганец Mn раскисляет сталь и нейтрализует вредное влияние серы S,. повышает прочность и износостойкость стали.

Кремний Si повышает упругость и прочность стали, увеличивает предел текучести, что снижает возможности холодной штамповки и высадки металла.

Чугуны

.Микроструктура чугунов (табл. 14) зависит от скорости охлаждения металла: при быстром охлаждении будет белый чугун (углерод находится в химически связанном состоянии в виде цементита и ледебурита) , а при медленном охлаждении будет серый чугун (углерод находится в виде графита).

Таблица 1.4 Марки и механические характеристики чугунов.

| Группы чугунов | Марки чугунов | sb, МПа | НВ | d , % |

| Серые | СЧ 10 | 100 | 120…150 | |

| СЧ 15 | 150 | 130…241 | ||

| ……… | ……… | …….. | ||

| СЧ 35 | 350 | 179…290 | ||

| Высокопрочные | ВЧ 35 | 350 | 140…170 | 22 |

| ВЧ 40 | 400 | 140…202 | 15 | |

| ……… | ………. | …….. | ……… | |

| ВЧ 100 | 1000 | 270…360 | 2 | |

| Ковкие | КЧ 30-6 | ³ 300 | £ 163 | 6 |

| КЧ 33-8 | ³ 330 | £ 163 | 8 | |

| КЧ 37-12 | ³ 370 | £ 163 | 12 | |

| ……. | ……. | …… | ||

| КЧ 63-2 | ³ 630 | £ 269 | 2 |

Кремний Si способствует графитизации чугуна, и улучшает его литейные свойства. В серых чугунах содержится 0,8 …4,5% Si.

Марганец Mn способствует отбеливанию чугуна, но содержание Mn до 1,2% полезно, т.к. увеличиваются твердость и прочность чугуна.

Фосфор Р повышает жидкотекучесть чугуна, поэтому допустимо его содержание до 0,4%, но в ответственных чугунных отливках содержится фосфора менее 0,15%, т.к. с ростом содержания его увеличивается хрупкость чугуна.

Сера S затрудняет графитизацию, увеличивает хрупкость и ухудшает жидкотекучесть чугуна, поэтому серы в чугунах должно быть не более 0,1%.

Серые чугуны делятся на модифицированные, высокопрочные и ковкие (табл. 1.4.).

В серых чугунах графит имеет пластинчатую форму, в высокопрочных- шаровидную, а в ковких- хлопьевидную.

Примеры обозначения чугунов:

СЧ25 ГОСТ 1412-85, ВЧ 50 ГОСТ 7293-85.

Высокопрочный чугун

Он имеет ферритную или перлитную структуру (см. рис. 23), является разновидностью серого чугуна, модифицированного магнием. Одновременно с ним или несколько позже в жидкий чугун вводят ферросилиций. В результате получают мелкие включения графита шаровидной формы (см. рис. 25, 6). Этот чугун обладает повышенной прочностью но сравнению с обычными серыми чугунами. В зависимости от предела прочности (σв) при растяжении и относительного удлинения (δ) выскопрочные чугуны (ГОСТ 7293-79) разделяют на следующие марки (в скобках указаны числовые значения твердости НВ): ВЧ 38-17 (140—170), ВЧ 42-12 (140-200), ВЧ 45-5 (160-220), ВЧ 50-2 (180-260), ВЧ 60-2 (200-280), ВЧ 70-3 (229-275), ВЧ 80-3 (220-300), ВЧ 100-4 (302-369). ВЧ 120-4 (302-369).

Механические свойства высокопрочного чугуна позволяют применять его для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. Из высокопрочного чугуна изготовляют детали прокатных станов, кузнечно-прессового оборудования, паровых турбин (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др. Так, например, коленчатый вал легковой автомашины «Волга» изготовляют из высокопрочного чугуна следующего состава: 3,4-3,6% С; 1,8-2,2% Si; 0,96-1,2% Мп; 0.16-0,30% Сг; <0,01% S; <0,06% Р и 0,01-0,03% Mg. Низкое содержание серы и фосфора и небольшие пределы содержания других химических элементов обеспечивается тем, что такой чугун выплавляют не в вагранке, а в электрической печи. После термической обработки механические свойства чугуна получаются весьма высокими: σв=620-650 МПа, δ=8-12% и твердость НВ=192-240.

Каким бывает чугун

Чугун – сплав железа с углеродом. Углеродная составляющая может варьироваться в пределах 2,4 — 4,5%. Количество и состояние присутствующего углерода оказывает влияние на свойства чугуна и сферы его применения:

- Белый чугун. Углерод в нем находится в виде карбида железа, что обеспечивает отменную твердость. Структура такого сплава мелкозернистая, плохо поддается обработке. На изломе – серебристо-белая. Обычно применяют для выплавки стали.

- Серый. Углерод содержится в свободном состоянии в виде графита. Мелкие его пластинки усиливают хрупкость, снижают прочность. Такой сплав обладает превосходными литейными качествами, легко обрабатывается.

- Высокопрочный. Графитные включения – сфероидальной формы. Достойная прочность, отличные литейные характеристики.

- Ковкий. Производят из белого чугуна. Графитные включения в виде хлопьев. Вязкий и плавкий.

Важным параметром, характеризующим влияние углерода и важнейших компонентов в составе сплава, является углеродный эквивалент чугуна, определяемый по специальной формуле.

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Первый этап производства

Выплавка чугуна происходит следующим образом. В первую очередь в печь засыпают руду, а также коксующиеся марки угля, которые служат для нагнетания и поддержания требуемой температуры внутри шахты печи. Помимо этого, эти продукты в процессе горения активно принимают участие в протекающих химических реакциях в роли восстановителей железа.

Параллельно в печь отгружается флюс, служащий в качестве катализатора. Он помогает породам быстрее расплавляться, что содействует скорейшему высвобождению железа.

Важно заметить, что руда перед загрузкой в печь подвергается специальной предварительной обработке. Ее измельчают на дробильной установке (мелкие частицы быстрее плавятся). После она промывается с целью удаления частиц, не содержащих металл. После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы.

Второй этап производства

В загруженную и готовую к эксплуатации печь подают природный газ через специальные горелки. Кокс разогревает сырье. При этом выделяется углерод, который соединяется с кислородом и образует оксид. Этот оксид впоследствии принимает участие в восстановлении железа из руды. Отметим, что с увеличением количества газа в печи скорость протекания химической реакции снижается, а при достижении определённого соотношения и вовсе останавливается.

Избыток углерода проникает в расплав и входит в соединение с железом, формируя в конечном счете чугун. Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Состав чугуна в процентах

Технолог литейного производства предлагает сотрудничество: * предлагаю всем заинтересованным в получении качественного литья юридическим и физическим лицам консультации по решению проблем в литейном производстве Консультации по вопросам технологии литейного производства: * снижение потерь от брака, уменьшение газовых и засорных раковин *увеличение производительности труда на 5-15%, без вложения затрат, с помощью выявления потерь и изменения цепочки технологических потоков изготовления отливок * подбор оборудования для литейного производства * помощь в поиске изготовителей модельной оснастки для литейного производства — оговариваются индивидуально. *Помощь в оценке состояния литейного оборудования. *Помощь в подготовке производства при освоении отливок. *Размещение рекламы производителей литья, литейного оборудования, материалов и приспособлений для Литейного производства на данном сайте. Контакты: тел:89080593100 Евгений e-mail

Как отличить чугун от стали

В пунктах приема металлолома чугун принимают по низкой цене, так как он хрупок, тяжело обрабатывается, и удаление вредных примесей из него является не простым делом. Специалисты поделились с нами советами, как самостоятельно отличить чугун от других металлов:

- по звуку (если ударить сталь каким-либо предметом, звук выходит очень звонкий);

- по прочности;

- по магнитным свойствам.

Чугун с легкостью можно различить от железа. Железо быстро ржавеет, оно светло-серебристого цвета, пластичное. А вот отличить чугун от стали труднее, благодаря аналогичному составу, они внешне похожи друг с другом, но характеристики сплавов отличны друг от друга.

Сталь проще обрабатывать, она не боится ударов. Существует мнение, что магнит поможет отличить чугун от стали. Это правильно в какой-то степени, ведь магнитные свойства сплава зависят от его состава.

Что представляет собой

Чугун – это сплав на основе железа. Относится к группе чёрных металлов.

Чёрные металлы – это железо, сплавы на его базе (стали, чугуны, ферросплавы), марганец. По некоторым классификациям в группу зачисляют хром.

По составу чугун – это конгломерат железа, углерода плюс другие металлы. Такие же базовые компоненты могла бы содержать формула стали.

Разница между этими сплавами – в количестве углерода. Если его меньше 2,14% – это сталь. Больше – чугун.

Другие компоненты – лигатуры и примеси (сера, кремний, фосфор, марганец).

Углерод в структуре чугуна представлен включениями графита либо цементита (карбида железа, формула – Fe3C).

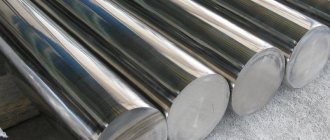

Отличить чугун от стали можно визуально. Сталь светлее и блестит, чугуны темные матовые.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Ковкий чугун

Ковкий чугун – условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитно-цементитной структурой. Толщина стенок отливки не должна превышать 40-50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы (см. рис. 25, в). У отливок с толщиной стенок более 50 мм при отжиге будет образовываться нежелательный пластинчатый графит.

В зависимости от структуры металлической основы различают ковкий ферритный чугун и ковкий перлитный чугун. Ферритные ковкие чугуны получают из белых чугунов, выплавленных дуплекс-процессом и содержащих 2,4-2,8% С; 0,8-1,4% Si; 0,3-0,4% Мп; 0,08-0,1% S, 0,2% Р. Для защиты от окисления при отжиге отливки из белого чугуна укладывают в специальные металлические ящики и засыпают песком, стальными стружками или шамотом. Отжиг белого чугуна состоит в медленном нагреве (20-25 ч) до температуры 950-1000°С и длительной выдержке (10-15 ч) при этой температуре. В процессе выдержки происходит первая стадия графитизации, заключающаяся в распаде эвтектического и избыточного вторичного цементита, который в небольшом количестве имеется при этой температуре. К концу выдержки заканчивается первая стадия графитизации и чугун состоит из аустенита и включений углерода отжига. Затем температуру снижают до 720-740°С и снова выдерживают чугун в течение 25-30 ч (рис. 26, режим 1). В это время происходит вторая стадия графитизации, в процессе которой распадается цементит перлита. Ферритный ковкий чугун называют также черносердечным по виду излома, который из-за большого количества графитных включений в ферритной основе имеет темный матовый цвет.

Рис. 26. Отжиг белого чугуна

Перлитные ковкие чугуны получают из белых чугунов, выплавленных преимущественно в вагранках. Белый чугун для этого должен иметь следующий химический состав: 2,8-3,4% С; 0,5-0,8% Si; 0,4-0,5% Мп; 0,2% Р и 0,12% S. Для уменьшения содержания углерода отжиг выполняют в окислительной среде. Для этого отливки засыпают окалиной или измельченной железной рудой. Режим отжига состоит в нагреве до температуры примерно 1000°С, длительной выдержке при этой температуре (первая стадия графитизации) и непрерывном медленном охлаждении до комнатной температуры (рис. 26, режим 2). При таком отжиге значительная часть углерода выгорает, а в поверхностном слое глубиной до 1,5-2,0 мм наблюдается полное обезуглероживание. Поэтому в изломе чугун получается светлым и его называют светлосердечным. Перлитные ковкие чугуны имеют меньшее применение, чем ферритные ковкие чугуны.

В зависимости от предела прочности при растяжении (σв) и относительного удлинения (δ) ковкий чугун (ГОСТ 1215-79) разделяют на следующие марки (в скобках указаны числовые значения твердости НВ): КЧ 30-6 (163), КЧ 33-8 (163), КЧ 35-10 (163), КЧ 37-12 (163) – ферритные черносердечные и КЧ 45-6 (241), КЧ 50-4 (241), КЧ 56-4 (269), КЧ 60-3 (269), КЧ 63-2 (269) – перлитные светло-сердечные.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие, как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др. Широкое распространение ковкого чугуна, занимающего по механическим свойствам промежуточное положение между серым чугуном и сталью, обусловлено лучшими по сравнению со .сталью литейными свойствами исходного белого чугуна, что позволяет получать отливки сложной формы. Ковкий чугун характеризуется достаточно высокими антикоррозионными свойствами и хорошо работает в среде влажного воздуха, топочных газов и воды.