Каким образом производится испытание на прочность?

Тестирование металлов на прочность выполняется при помощи специализированных механизмов, которые позволяют устанавливать необходимую мощность при испытаниях на разрыв. Состоят такие машины из специального нагружающего элемента, с помощью которого создается необходимое усилие.

Оборудование для испытания металлов на прочность дает возможность производить растяжение тестируемых материалов и устанавливать определенные величины усилия, которое прилагается к образцу. На сегодняшний день существуют гидравлические и механические типы механизмов для испытания материалов.

Последствия превышения значений

Фактически, параметр прочность на разрыв используется для решения специальных инженерных задач и в нестандартных системах отопления, водоснабжения, фильтрации. Эта величина определяется в лаборатории при сертификации продукции, для получения свидетельства соответствия государственным и международным стандартам.

Для обывателя более важным является величина номинального давления (PN) – Pressure Nominal, то есть рабочее давление для трубопровода при температуре 20 °С. Эта величина также гарантирует, что при соблюдении рекомендаций производителя и допустимых условий внешней среды, трубопровод прослужит не менее 50 лет при минимальной длительности прочности MRS 6.3 МПа. Проще говоря, когда вы покупаете трубу PN20, она прослужит в течение как минимум 50 лет при давлении не меньше 6,3 МПа и температуре 20 °С. Также при расчете MRS (Минимальной длительной прочности) закладывается запас прочности 1,25, поэтому фактический срок службы может быть на 25 % дольше. Необходимость расчета прочности трубы на разрыв для обывателя, инженера, теплотехника, проектировщика практически полностью отпала.

Формирование понятия о пределе прочности металлов

О пределе прочности в свое время говорил еще Галилей, который определил, что гранично-допустимый предел сжатия и растяжения материалов зависит от показателя их поперечного сечения. Благодаря исследованиям ученого возникла ранее неизведанная величина – напряжение разрушения.

Современное учение о прочности металлов сформировалось в средине XX века, что было необходимо исходя из потребности в разработке научного подхода для предотвращения возможных разрушений промышленных сооружений и машин во время их эксплуатации. До этого момента при определении прочности материала учитывалась лишь степень его пластичности и упругости и совершенно не учитывалась внутренняя структура.

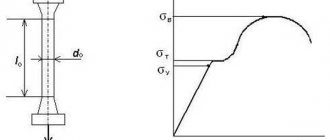

Временное сопротивление и усталость

Между ПП и временным сопротивлением различным нагрузкам есть прямая связь. Второй показатель в документации и технической литературе обозначают символом Т. Он показывает, сколько длится деформация образца, когда на него воздействует постоянная нагрузка. Когда временное сопротивление прекращается, кристаллическая решётка вещества перестраивается. Это характерно для твёрдых материалов. В результате вещество становится более прочным, чем было до этого. Это явление называется самоупрочнением.

Ещё одна важная характеристика — усталость металла. Говоря о стали, применяют выражение «предел выносливости». Для обозначения используют символ R. Эта характеристика показывает, воздействие какой силы материал может переносить постоянно, а не разово. Во время эксперимента на образец оказывают давление заданной силы. Число воздействий составляет 107. За время испытаний материал не должен деформироваться или утратить исходные характеристики.

На проведение таких экспериментов уходит много времени, поэтому их проводят не всегда. Часто обходятся математическими вычислениями, рассчитывая все важные коэффициенты.

Пределом пропорциональности называют максимальную нагрузку, при которой сохраняется соотношение, определяемое законом Гука. Согласно ему, тело деформируется прямо пропорционально величине оказываемого на него воздействия. Каждый материал обладает определённой степенью упругости. Она может быть классической и абсолютной. Изменения могут быть обратимыми и необратимыми. Пример первого типа — пружина: пока на неё воздействуют, она сжимается, а когда нажатие прекращается, расправляется.

Предел прочности стали

Сталь является основным сырьевым материалом в большинстве промышленных сфер. Широко применяется она в строительстве. Именно поэтому для выполнения конкретных задач очень важно заблаговременно подбирать высококачественный, действительно подходящий тип стали. От правильного расчета предела прочности определенной марки стали напрямую зависит результат и качество выполненных работ.

Как пример можно привести несколько значений предельных показателей прочности сталей. Данные значения основаны на требованиях государственных стандартов и представляют собой рекомендуемые параметры. Так, для изделий, отлитых из конструкционной нелегированной стали, предусмотрен стандарт ГОСТ 977-88, согласно которому, предельное значение прочности при испытании на растяжение составляет порядка 50-60 кг/мм 2 , что равняется примерно 400-550 МПа. Аналогичная марка стали после прохождения процедуры закалки приобретает значение сопротивления на растяжение более 700 МПа.

Объективный предел прочности стали 45 (или любой другой марки материала, в равной степени как и железа или чугуна, а также остальных сплавов металла) зависит от целого ряда факторов, которые должны определяться исходя из поставленных задач, что ложатся на материал при его применении.

Основные классы

Болт представляет собой крепежный элемент цилиндрической формы с резьбой снаружи. Обычно имеет шестигранную головку, сделанную под гаечный ключ. Соединение происходит при помощи гайки либо другого отверстия с резьбой. До создания винтовых крепежей болтами называли любые изделия в форме стержня.

Конструктивное устройство болта выглядит следующим образом.

Головка

С ее помощью остальной части крепежа передается крутящий момент. Она может иметь шестигранную, полукруглую, полукруглую с винтом, цилиндрическую, цилиндрическую с шестигранным углублением, потайную и потайную с винтом формы.

Стержень цилиндрической формы

Делится на несколько видов:

- стандартный;

- для установки в отверстие, имеющее зазор;

- для монтажа в отверстие, обработанное разверткой;

- со стержнем уменьшенного диаметра без резьбы.

Гайка

Может быть следующих форм:

- круглая;

- гайка-барашек;

- шестигранная (с фасками низкими/высокими/нормальными, корончатая и прорезная).

Существует множество типов болтов, все зависит от того, какими качествами при эксплуатации должна обладать изготавливаемая конструкция. Класс прочности болтов описывает их механические свойства.

Опираясь на самые популярные таблицы, можно понять, что данный класс является основным.

Прочность — это свойство изделия, характеризующееся сопротивлением к разрушению со стороны внешних факторов. Любой производитель обязательно указывает прочность изделия для того, чтобы при монтаже или сборке было понятно, подходят ли крепежи для тех или иных случаев. Измеряется прочность двумя цифрами, разделенными точкой, либо двузначным и однозначным числом, также разделенными точкой:

- 3.6 — соединительные элементы, изготовленные из нелегированной стали, дополнительная закалка не применяется;

- 4.6 — для производства использована углеродистая сталь;

- 5.6 — изготавливаются из стали без заключительного отпуска;

- 6.6, 6.8 — метизы из углеродистой стали, без примесей;

- 8.8 — в сталь добавляются такие компоненты, как хром, марганец или бор, дополнительно происходит отпуск готового металла при температуре выше 400°С;

- 9.8 — имеет минимум отличий от предыдущего класса и более высокую прочность;

- 10.9 — для производства таких болтов берется сталь с дополнительными добавками и отпуском 340-425°С;

- 12.9 — применяется нержавеющая или легированная сталь.

Первое число означает предел прочности (1/100 Н/мм2 или 1/10 кг/мм2), то есть 1 миллиметр квадратный болта 3.6 выдержит на разрыв 30 килограмм. Второе число — это соотношение предела текучести к пределу прочности в процентах. То есть болт 3.6 не будет деформироваться до усилия 180 Н/мм2 или 18 кг/мм2 (60% от предела прочности).

Исходя из значений прочности, соединяющие болты делятся на следующие варианты.

- Функционирующие на растяжение-разрыв по внутреннему диаметру болта. Чем выше прочность крепежа, тем больше вероятность, что болт деформируется при нагрузке, то есть растянется.

- Функционирующие на срез болта по двум плоскостям. Чем меньше прочность, тем выше вероятность, что крепление разрушится.

- Функционирующие на растяжение и срез — происходит срез головки болта.

- Фрикционные — тут происходит смятие материала под крепежом, то есть функционирующие на срез, но с большим натяжением крепежей.

Предел текучести — это наибольшая нагрузка, при увеличении которой происходит деформация, в дальнейшем не подлежащая восстановлению, то есть винтовое соединение увеличится в длину после определенных действий. Чем большую тяжесть выдерживает конструкция, тем выше показатель текучести. Рассчитывая нагрузку, обычно берут 1/2 или 1/3 от предела текучести. В качестве примера можно рассмотреть кухонную ложку — если согнуть ее в одну сторону, получится другой предмет. Текучесть нарушилась — это привело к деформации, но сам материал не сломался. Можно сделать вывод, что упругость стали выше ее текучести.

Другой предмет — нож, при сгибании сломается. Следовательно, сила прочности и текучести одинакова. Изделия с такими характеристиками еще называют хрупкими. Предел на растяжение — изменение размера и формы материала под действием внешних факторов, изделие при этом не разрушается. Иными словами, это процент удлинения материала по сравнению с изначальным образцом. Данная характеристика показывает длину болта до поломки. Классификация по размерам – чем больше площадь, тем больше сопротивление скручиванию.

Длина болта выбирается в соответствии с толщиной соединяемых частей.

Крепежи делятся и по такому показателю, как точность. В производстве используются разные способы нарезки резьбы и обрабатывания поверхности. Она может быть повышенной, нормальной и грубой.

- С – грубая точность. Данные крепежи подходят для отверстий на 2-3 миллиметра больше самого стержня. При такой разности диаметров соединения могут сдвигаться.

- В – нормальная точность. Соединительные элементы устанавливаются в отверстия на 1-1.5 миллиметра шире стержня. Поддаются меньшей деформации по сравнению с предыдущим классом.

- А – высокая точность. Отверстия для данной группы болтов могут быть шире на 0.25-0.3 миллиметра. Крепежи имеют достаточно высокую стоимость, так как производят их методом точения.

Для крепежей, изготовленных из нержавеющей стали, указывают не класс, а предел прочности на разрыв, обозначение у них другое — А2 и А4, где:

- А — это аустенитная структура стали (высокотемпературное железо с кристаллической ГКЦ-решеткой);

- числа 2 и 4 — это обозначение химического состава материала.

Нержавеющие болты имеют 3 показателя прочности — 50, 70, 80. При производстве высокопрочных болтов используют сплавы с большей твердостью и прочностью. Такие материалы стоят дороже углеродистой стали. Класс прочности варьируется – 6.6, 8.8, 9.8, 10.9, 12.9. Также для повышения показателей проводится этап термической обработки, которая изменяет химический состав и строение материала. Возможная эксплуатация в условиях температур ниже 40°С — имеет обозначение У. 40-65°С маркируется как ХЛ.

Твердость болтов — это способность материала сопротивляться проникновению в его поверхность другого тела. Характеристика твердости болтов измеряется по Бринеллю, Роквеллу и Виккерсу. Испытания твердости по Бринеллю проводятся на твердомере, индетором (вдавливаемый предмет) служит закаленный шарик, диаметр которого равен 2.5, 5 или 10 миллиметров. Размер зависит от толщины проверяемого материала. Вдавливание происходит в течение 10-30 секунд, время также зависит от испытуемого материала. Затем полученный отпечаток при помощи лупы Бринелля измеряют в двух направлениях. Соотношение приложенной нагрузки к поверхности отпечатка и есть определение твердости.

Метод Роквелла также основан на вдавливании. В качестве индетора для твердых сплавов выступает алмазный конус, для более мягких — шарик из стали диаметром 1.6 миллиметров. В данном методе испытание проводится в две фазы. Сначала прикладывается предварительная нагрузка для плотного соприкосновения материала и наконечника. Затем в течение небольшого времени идет основная нагрузка. После того как рабочую нагрузку убирают, измеряется твердость. То есть расчеты будут происходить по глубине, на которой остался индетор, с приложенной предварительной нагрузкой. В данном методе выделяется 3 группы твердости:

- HRA — для особо твердых металлов;

- HRB — для относительно мягких металлов;

- HRC — для относительно твердых металлов.

Твердость Виккерса определяется по ширине отпечатка. Вдавливаемым наконечником служит алмазная пирамида с четырьмя гранями. Измеряется расчетом соотношения нагрузки к площади полученной отметки. Замеры производятся под микроскопом, установленным на оборудовании. Данный метод отличается повышенной точностью и сверхчувствительностью. Применяемые способы измерения по ГОСТ в советские времена не позволяли определять все максимально допустимые нагрузки на крепежи, поэтому изготавливаемые материалы были низкого качества.

Прочность меди

В обычных условиях комнатной температуры отожженная техническая медь обладает пределом прочности порядка 23 кг/мм 2 . При значительных температурных нагрузках на материал его предельная прочность существенно снижается. На показателях предельной прочности меди отражается наличие в металле всевозможных примесей, которые могут как повышать данный показатель, так и приводить к его снижению.

Прочность алюминия

Отожженная фракция технического алюминия при комнатной температуре отличается пределом прочности до 8 кг/мм 2 . Повышение чистоты материала увеличивает его пластичность, но отражается на снижении прочности. В качестве примера можно взять алюминий, показатель чистоты которого составляет 99,99%. В данном случае предельная прочность материала достигает около 5 кг/мм 2 .

Уменьшение предела прочности алюминиевой тестовой заготовки наблюдается при ее нагревании во время проведения испытаний на растяжение. В свою очередь, снижение температуры металла в пределах от +27 до -260 о С временно повышает исследуемый показатель в 4 раза, а при испытании фракции алюминия высочайшей чистоты – в целых 7 раз. В то же время несколько повысить прочность алюминия можно методом его легирования.