Среди всех видов сварки сварка латуни является одним из наиболее сложных технологических процессов. Объясняется это тем, что цинк, который входит в состав этого медного сплава, при нагревании начинает активно испаряться, что приводит к образованию пор в сварном шве и, соответственно, к значительному ухудшению качества и надежности формируемого соединения. Осложняется сварка латунных деталей еще и тем, что при ее выполнении происходит выделение паров цинка, которые очень вредны для человеческого здоровья.

Аргонная сварка медного сплава

Особенности сварочных работ со сплавами меди

Латунь часто сравнивают с бронзами. Ведь бронзы – это тоже сплавы, в которых присутствует медь, а в качестве второго основного компонента может выступать алюминий, кремний, свинец, бериллий и так далее.

Теплопроводность меди в 6 раз больше, чем железа. И поэтому технология сварки сплавов из меди имеет серьёзные отличия от технологии сварки стальных и железных изделий

Важно также отметить, что вещи из латуни или бронзы зачастую имеют декоративную ценность. А значит, при сварке нужно использовать тот режим, который позволит получить идеально гладкий шов и придать долговечность соединению.

Все сплавы с медью имеют определённые общие черты, но при этом у каждого из них есть и свои уникальные свойства. Например, особое значение для работы с латунью имеет тот факт, что в ней присутствует цинк.

Именно этот элемент из таблицы Менделеева делает сварку латуни столь непростой. Есть несколько трудностей, с которыми мастера сталкиваются при этом процессе:

- газы поглощаются расплавленным металлом (происходит окисление цинка и возникновение водородных пузырьков в сварном шве);

- на латуни при перегреве легко образуются поры и трещинки;

- из сплава начинает выгорать цинк, так как он имеет меньшую точку кипения, чем медь.

Чтобы бороться со всеми трудностями при сварке, используют защитную среду аргона. Применяют и другие виды сварок, не забывая о подготовке материала и строгом соблюдении технологии процесса.

Особенности

Латунь поддается сварке, однако этот процесс считается технологически сложным. Входящие в ее состав компоненты в виде цинка и меди отличаются по физико-химическим свойствам, следовательно, по-разному себя ведут в одинаковых условиях. Несмотря на это сварка, в принципе, возможна. Если узнать все особенности поведения металлов, то можно осуществить сварку тривиальными способами, причем в домашних условиях. По своей технологии процесс похож на сварку меди.

Можно выделить несколько традиционных препятствий, с которыми сталкивается каждый сварщик при проведении сварочного процесса. Основной проблемой является большой разрыв между температурами плавления металлов, входящих в состав сплава латуни.

Если для меди температура плавления составляет 1080°C градусов, то цинк плавится уже при 420°C, а при 905°C градусах цинк начинает кипеть (при нормальном давлении).

В результате действия электрической дуги цинк плавится и закипает. Из места формирования шва он постепенно испаряется и выгорает.

Цинк в процессе сварки реагирует с кислородом. Образовавшийся оксид в виде пленки покрывает деталь. Она образуется именно в зоне шва, но именно эта пленка препятствует нормальному сплавлению. Помимо этого, в латуни при нагревании быстро начинают появляться поры и трещины. Они обусловлены тем, что при повышении температуры начинается процесс поглощения водорода. В расплавленном металле он образует пузыри. В итоге пористая структура шва негативно сказывается на его прочности.

Если подытожить представленную теорию, можно выделить три основные проблемы, характерные для сварки латуни:

- испарение и выгорание металла (цинка);

- образование пор и трещин;

- образование оксида цинка (белой пленки).

Подготовка

Сегодня на практике при работе с бронзой и латунью применяют электродуговую, газопламенную и аргоновую сварку. Но вне зависимости от того, какая именно технология была выбрана, необходимо тщательно подготовить металлические поверхности, которые предполагается сваривать.

Для этого по краям заготовок следует вырезать специальные сварочные кромки, а будущее место шва отполировать до появления блеска с помощью наждачки и напильника.

На латунных поверхностях нередко образуются окислы, от которых тоже нужно избавиться. Это можно сделать, воспользовавшись раствором соляной или азотной кислоты. Причём такую очистку следует осуществлять строго перед началом сварочных работ.

Сварка изделий из латуни с помощью газа

Технология газовой сварки применяется в том случае, когда отсутствует электричество или электродуговая сварка не обеспечивает получение ожидаемого результата. Процесс газосварки гарантирует прочность шва, но имеет существенный недостаток – большое испарение цинка. Для уменьшения объёма выделяющегося цинка применяется окислительное пламя. Благодаря пламени на поверхности образуется плёнка оксида цинка, препятствующая поступлению вещества в воздух.

Газовая сварка

Сварочное пламя влияет на прочность шва, поэтому мощность пламени подбирается исходя из оптимального расхода ацетилена. Во избежание перегрева металла такой расход должен составлять от 100 до 120 дм³/ч на миллиметр толщины поверхности. Сварочное пламя направляется на присадочный материал, расположенный под прямым углом к мундштуку. Конец присадочного прутка следует постоянно держать в пламени. Скорость сварки должна быть максимальной.

В процессе газовой сварки используется самофлюсующаяся присадочная проволока, дополнительного применения флюса при этом не требуется. Можно применять кремнистую латунную проволоку, благодаря которой повышаются прочность и плотность шва. Сечение присадки выбирается в зависимости от параметров соединяемого сплава.

Шлаки, которые образуются при сварке, смываются водой. После сварки для обеспечения плотности, прочности, мелкозернистости шва осуществляется его проковка и последующий отжиг с постепенным охлаждением.

С осторожностью следует создавать потолочные швы, учитывая текучесть расплавленного материала. Мощность пламени при этом должна быть снижена.

Сущность газовой сварки

Электродуговая

Для стандартной электродуговой сварки лучше всего использовать электроды из латунной проволоки (причём доля цинка в этой проволоке должна составлять 40%) с включениями алюминия, железа, свинца, марганца.

Через эти электроды при включении аппарата должен проходить постоянный электроток, обладающий прямой полярностью. В данном случае сварка проводится короткой дугой из положения снизу.

Дуга должна поддерживаться силой тока в 250 ампер для электродов длиною в 5 мм. В таком случае быстрота укладки шва может достигать 30 см в минуту.

По окончании основной операции сварочный шов следует дополнительно проковать и разогреть до температуры в диапазоне от 600 до 650 °C. Это придаст соединению большую прочность.

Качество сварки

Данный метод сварки применяется во многих сферах. С его помощью соединяют и изготавливают металлические конструкции различного назначения. Часто метод используется в производстве разнообразных приборов, чаще всего для химической промышленности. Машино-, судо-, вагоностроение нередко прибегает к такому способу соединения латунных деталей. Однако ручной метод подходит для разовых или нечастых работ. В случае изготовление крупными партиями работа руками нецелесообразна, так как занимает очень много времени и менее точная. Ей на смену приходят более высокотехнологичные варианты, такие как сварка автоматами и полуавтоматами.

Прочность шва сильно зависима от толщины соединяемого металла. Оптимальные показатели прочности достигаются при толщине меди в 4-6 миллиметров. При использовании легированной кремнием проволоки можно добиться высокой прочности шва, не уступающей по показателям основному металлу детали.

Увеличение толщины приводит к понижению прочности примерно на 10-20%. Это происходит из-за снижения скорости сварочных работ.

Газовая

Безусловно, варить поверхности изделий из латуни можно и газовым аппаратом. Но в этом случае работу надо осуществлять с максимальной скоростью. Если горелка будет двигаться медленно, то в шве будут образовываться поры – это опять же связано с особенностями плавления цинка. В конечном счёте, скорость работы должна быть равна примерно 25 см в минуту.

Сварку газовым аппаратом нужно выполнять без поперечных колебаний, иначе изделие из латуни начнёт расплавляться. Горелку специалисты советуют держать под прямым углом к поверхности изделия. А присадочную проволоку необходимо во время процесса располагать под углом примерно в 30 градусов к свариваемым кромкам.

Выбор присадочного материала для сварки латуни

Выбор той, или иной марки присадочного материала сильно влияет на протекание процесса сварки латуни. В таблице, приведённой ниже, указан состав наиболее применяемых присадочных проволок:

№

| Марка материала | Химический состав, % | ||||||

| Cu | B | Si | Sn | Ni | Примеси | ||

| 1 | ЛКБО 62-0,2-0,04-0,5 | 60,5-63,5 | 0,03-0,07 | 0,15-0,2 | 0,4-0,6 | — | — |

| 2 | ЛК 62-0,5 | 60,5-63,5 | — | 0,3-0,7 | — | — | 0,6 |

| 3 | ЛК 62-0,2 | 60,5-63,5 | — | 0,15-0,2 | — | — | 0,6 |

| 4 | ЛКН 56-0,3-6 | 55,0-57,0 | — | 0,25-0,3 | — | 5,5-6,0 | — |

| 5 | Л 62 | 60,5-63,5 | — | — | — | — | — |

| 6 | Л 68 | 67-70 | — | — | — | — | 0,3 |

| 7 | ЛК 80-3 | 78-82 | — | 3,0 | — | — | 0,3 |

| 8 | ЛО 60-1 | 60,5-63,5 | — | — | 0,5-1,0 | — | 1,0 |

| 9 | ЛОК 59-1-0,3 | 58-60 | — | 0,2-0,4 | 0,7-1,1 | — | 0,3 |

| 10 | ЛОК 62-0,4-0,5 | 60,5-63,5 | — | 0,3-0,7 | 0,3-0,5 | — | 0,5 |

| Примечание. Остальное цинк. | |||||||

Часто для сварки обычных латуней выбирают присадочную проволоку марок Л62 и Л68. Данные марки не предотвращают выгорание цинка, но качество сварки получается хорошим, сварные швы прочные и хорошо сформированные.

Главным недостатком при сварке латуни обычных является большое количество дефектов в сварных швах в виде пор. Чтобы получить более плотный шов и улучшить прочностные и технологические характеристики, рекомендуется выбирать латунную проволоку, легированную элементами раскислителями. Хорошими раскислителями являются алюминий, кремний, никель, марганец и, иногда, серебро.

Присадочный материал №1 содержит бор и является самофлюсирующим. Выбор данного присадочного материала позволяет исключить применение флюса и увеличивает время сварки на 20-40% по сравнению со сваркой под флюсом.

Присадочные металлы № 2 и 3 — кремнистые латуни. Они обеспечивают малодымный процесс сварки. При их применении угар цинка составляет всего 2%. Присадочный материал №4 содержит цинк и обеспечивает бездымный процесс сварки. Материал №4 был разработан, в первую очередь, для сварки чугуна или стали с латунью, но может успешно применяться для сварки легированных и нелегированных латуней.

Материалы №5 и6 применяются при сварке латуней марок Л62 и Л68 с порошковыми или газовыми флюсами.

Составы №8, 9, 10 содержат олово и кремний в своём составе олово и кремний. Эти материалы показывают наилучшие результаты при ацетиленокислородной сварке латуни. Применение такой присадочной проволоки позволяет получить высокую коррозионную стойкость сварного соединения в морской воде.

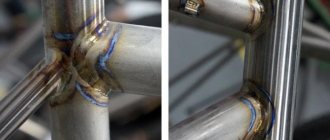

В среде аргона

Сварка латуни аргоном – самый качественный и популярный вариант на сегодня. Причём это справедливо не только для латуни, но и для иных медных сплавов.

Данный метод представляет собой ту же дуговую сварку, но в среде инертного газа аргона. И здесь возможно применение как плавящихся, так и неплавящихся электродов.

В качестве материала для неплавящихся электродов, как правило, используется вольфрам. А хорошим присадочным материалом в большинстве случаев могут стать бронзовые прутки марки БрКМц-3-1.

Однако если сплав латуни очень сложен, то следует использовать присадочную проволоку из того же материала, что и само обрабатываемое металлическое изделие.

Сварка бронзы или латуни аргоновым аппаратом выполняется в один слой. И при этом варить нужно не цельным швом, а небольшими отдельными участками (валиками).

Здесь нужна точность и аккуратность, потому что достаточно велика вероятность прожога. В частности, из-за этого сварка латуни аргоном проводится посредством длинной дуги. И мастер должен постепенно снижать силу тока в зонах сваривания, чтобы добиться нормального результата.

В связи с описанными выше особенностями технологии применять аргоновую сварку лучше всего на изделиях толщиной более 5 миллиметров.

Подготовка латунных деталей к сварке

Благодаря тому, что теплопроводность латуни ниже, чем у меди, при сварке латуни малых и средних толщин предварительный подогрев не требуется. При сварке латуни большой толщины, желательно проведение местного предварительного подогрева.

Разделка сварных кромок под сварку в стык выполняется, исходя из толщины свариваемого металла. При сварке латунных листов, толщиной до 1,5мм рекомендуется, по возможности, выполнять отбортовку листов. Высота отбортовки равна удвоенной толщине свариваемого металла.

При сварке латуни толщиной 1,5-6мм допускается не подготавливать сварные кромки при этом, между свариваемыми деталями должен быть зазор 1-2мм. В случае применения подкладок зазор допускается увеличивать до 3-4мм. Для обеспечения полного провара по всей толщине металла применяют двустороннюю заварку.

При толщине свариваемой латуни 6-25мм выполняют V-образную разделку сварных швов, хотя более предпочтительной является X-образная разделка (если это возможно) с углом раскрытия 30-45° с обеих сторон. Стыковые кромки следует притупить. Величина притупления 4мм. При увеличенных зазорах качество сварных соединений снижается. А при малых зазорах и длинных сварных швах увеличиваются напряжения в сварной конструкции, что приводит к её деформации.

В домашних условиях

Дома проще всего воспользоваться имеющейся в наличии или позаимствованной у кого-то паяльной лампой и оловянным припоем. А в качестве флюса, то есть материала, отделяющего зону сварки от атмосферного воздуха, можно использовать дешёвый и доступный борат натрия. Иногда для пайки латуни готовят специальные припои из меди и серебра.

Если предстоит сварка латуни в бытовых домашних условиях электродуговым методом, нужно подумать о средствах защиты и строгих мерах предосторожности. Пары цинка представляют действительно серьёзную опасность для здоровья людей – они ядовиты.

Следовательно, производить сваривание латуни обязательно нужно в защитной маске, перчатках и респираторе. По этой же причине данный процесс лучше выполнять на улице или в помещениях с достаточно мощными вытяжками.

Не слишком опытным мастерам будет полезен дополнительный совет. Сначала желательно потренироваться на ненужном куске латуни подходящих размеров. Только набив руку и установив правильные настройки аппарата, можно браться за настоящую работу.

Тем, кто хочет быстро соединить два металлических объекта, стоит знать о том, что такое холодная сварка. Хотя это название не совсем корректное. Условно говоря, удар кувалдой по двум металлическим пластинам, в результате которого можно получить единое изделие (и именно так поступали в древности) тоже можно считать холодной сваркой.

Но в наши дни так называют соединение двух металлических частей благодаря специальным составам, а также сами эти составы. Их можно купить практически в любом специализированном магазине, они позволяют соединять, ремонтировать и герметизировать изделия из латуни и бронзы.

Способ применения крайне прост: нужно размешать состав холодной сварки, пока не получится однородная масса. Потом следует нанести эту смесь на обе поверхности, которые необходимо соединить, и плотно прижать их друг к другу на несколько секунд.

Фактически холодная сварка – это клей для металлов, и иногда такой клей действительно способен решить соответствующие проблемы в домашних условиях. С другой стороны, бывают ситуации, когда без настоящей сварки не обойтись.

Латунные фитинги можно приварить к стальной трубе обычным электродом ?

Латунные сантех фитинги (или кто их там знает, из чего их обычно делают) можно приварить к стальной трубе обычным электродом ?

Нет конечно! А собственно чего Вы хотите?

SergeyE написал : (или кто их там знает, из чего их обычно делают)

есть и латунь. есть и сплав силуминовый. могут даже и “подлатунь” напыление сделать. Может быть также и медь. и нержавейка. и пластик. и чугун

SergeyE написал : Латунные сантех фитинги (или кто их там знает, из чего их обычно делают) можно приварить к стальной трубе обычным электродом ?

Можно. Только отвалится.

SergeyE ” >

попробовал – не варится

Не понятен сам смысл мероприятия!

SergeyE написал : Латунные сантех фитинги (или кто их там знает, из чего их обычно делают) можно приварить к стальной трубе обычным электродом ?

их можно прикрутить, к стальной трубе. А резьбы приварить.

ASN написал : их можно прикрутить, к стальной трубе. А резьбы приварить.

Или нарезать клупом

По ходу топикстартер просто прикалывается над толпой

Garik_31 написал : По ходу топикстартер просто прикалывается над толпой

Та то он латунных электродов не нашел.

Как осуществляется сварка меди со сталью?

На деле это довольно сложная задача. Но хороший сварщик с такой задачей все же справится. Используются такие соединения при производстве деталей химической аппаратуры. Один из встречающихся вариантов – это присоединение медного провода к стальной колодке. Показатели качества сварки таких соединений вполне достаточны для своей задачи. Для повышения прочностных характеристик медных изделий в состав вводят до 2% железа. Применять больший объем не рекомендуется, так как прочность начнет снижаться.

Для сварочных работ с помощью графитовых электродов применяется постоянный ток прямой полярности. При этом длина дуги электричества должна быть в пределах от 14 до 20 миллиметров, а напряжение от 40 до 55 вольт. Ток выбирают в зависимости от качества электрода и его диаметра. Обычно он бывает в пределах 300-550 ампер. Флюсы используются точно такие же, как для работы с медью. Их состав можно посмотреть на этой странице. Флюс следует засыпать между разделочными кромками в зону сварки.

Начинать сваривать следует слева. Самый лучший результат достигается при обработке «лодочкой». Осуществляется процесс следующим образом:

- Сначала следует нагреть кромки медного изделия угольным электродом.

- Затем происходит соединение частей в определенном положении присадочного прутка и электрода. Пруток должен быть наклонен против движения под углом 30-40 градусов к металлу. Электрод должен быть наклонен в направлении сварки под углом в 75-85 градусом.

С какими сложностями связан процесс сварки цветных металлов и сплавов

Для работы с цветными металлами и сплавами необходимо принять специальные защитные меры. В противном случае негативные процессы усилятся и образуют в месте шва оплавленный оксидный нарост.

Очень важно создать надлежащие условия для выполнения сварки – ограничить доступ кислорода в рабочую зону либо четко регулировать его поступление.

Разновидности цветных металлов, которые востребованы больше всего, трудно отыскать в их естественном виде. Поэтому для того, чтобы получить вещество с нужными химическими свойствами, на производствах обычно используют сплавы – сложные комбинации и сочетания цветных металлов.

Чаще всего мастера сваривают изделия из алюминия, бронзы, дюралюминия (сплав алюминия, меди, магния и марганца), меди, латуни (комбинация цинка и меди), силумина (сочетание кремния и алюминия). Сегодня также изготавливают множество сварных изделий из алюминиево-магниевых и алюминиево-марганцевых сплавов.

Но самые популярные цветные металлы, которые используют в промышленности и на производстве, – это комбинации меди и алюминия с другими металлами (свинцом, цинком, магнием, кремнием и пр.). К таким соединениям относятся:

- Алюминиевые сочетания (дюралюминий, авиаль, силумин).

- Обычная латунь – сплав цинка и меди, в котором последний элемент занимает до 70 % общей массы. В некоторых случаях для достижения нужной кондиции изделия долю цинка увеличивают до 50 %.

- Бронза – классическая комбинация олова и меди (пропорции: 15:85).

- Сложные латуни – наряду с цинком и медью в них также содержатся различные наполнители и добавки.

Выбирать подходящую технологию сварки цветных металлов и сплавов нужно с учетом типа материала, с которым вам придется работать.

Известно, что магний, медь и алюминий остывают довольно быстро. Значит, для работы с ними понадобится источник энергии очень высокой мощности и дополнительный прогрев. Со сплавами дело обстоит сложнее. Дело в том, что входящие в их состав элементы могут иметь разную температуру плавления. Поэтому в процессе работы с ними есть риск того, что более легкие вещества испарятся. Но, проведя сварку быстро, вы сможете этого избежать.

VT-metall предлагает услуги:

Особенности сварки цветных металлов и сплавов также обусловлены их высоким сродством к кислороду. Некоторые из них даже могут выступать в роли раскислителей. Окислы, которые образуются при их плавке – это более тугоплавкие соединения, засоряющие сварочный шов. Если снизить температуру плавления, то на поверхности могут появиться трещины. Очевидно, что это отрицательно скажется на механических свойствах соединения. Вот почему сваривание цветных металлов нередко выполняют под слоем флюса, уменьшающего влияние на них кислорода.

Из-за своей непрочности и хрупкости, некоторые сплавы могут разрушиться при легком ударе или вообще без какого бы то ни было внешнего воздействия. В то же время слишком тяжелые материалы способны своим весом провалить сварочные ванны. Поэтому, работая с ними, нужно быть очень аккуратным.

Технология сварки цветных металлов на примере меди

К положительным характеристикам меди относятся: высокая пластичность, теплопроводность, теплоемкость, электропроводность и коррозийная стойкость. К этому перечню следует добавить нечувствительность к холоду и сохранение высоких пластических свойств после отжига. Все эти уникальные качества позволяют широко применять медь и ее сочетания в разных отраслях производства.

Отличительные свойства меди: плотность – 8,96 г/см3, относительное удлинение – 50 %, временное сопротивление при отсутствии нагартовки – 20 кгс/мм2 (200 МПа), плавится при температуре 1083 °С.

Чистота меди оказывает непосредственное влияние на ее свариваемость. Лучше свариваются те изделия, в составе которых содержится минимальное количество вредных примесей. Содержание кислорода в раскисленной меди не превышает 0,01 %. Это значит, что она сваривается лучше всего. Примеси, ухудшающие свариваемость меди и понижающие ее механические качества, – свинец, висмут, сера.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Когда в расплавленной меди присутствует водород, он тоже негативно влияет на сваривание. Шов кристаллизуется и происходит объединение водорода с кислородом закиси меди, в результате чего образуются водяные пары. Из-за этих паров и возникает водородная болезнь. Дело в том, что когда сварной шов кристаллизуется, водяной пар пытается вырваться наружу и в результате этих усилий образует множество трещин и пор. Данный процесс отражается в формуле Сu2O+H2=2Cu+H2O↑.

Ручная сварка деталей из цветных металлов выполняется посредством металлических либо угольных электродов с использованием покрытий и флюсов. Кроме того, ее осуществляют в среде защитных газов.

Сварка угольным электродом. Соединять детали из меди следует постоянным током прямой полярности, графитовым или угольным электродом.

Соблюдайте длину дуги 35–40 мм, а в качестве присадочного материала используйте прямоугольные или круглые прутки из меди («M1», «М2») и прутки с присадкой фосфора (раскислитель). Лучше всего, чтобы сечение присадочного прутка было 20–25 мм2. Тогда он не слишком окислится и перегреется в процессе расплавления цветного металла.

В роли флюса здесь выступает смесь из 5%-ного металлического порошкообразного магния и 95%-ной прокаленной буры или плавления бура. Прежде чем приступить к сварке цветных металлов, порошкообразные флюсы следует нанести на свариваемые кромки или поверхность присадочного прутка, смоченную жидким стеклом. А затем просушить их на воздухе.

Перед нанесением флюса промойте кромки свариваемого изделия и присадочный пруток 10%-ным раствором каустической соды или зачистите их металлической щеткой.

Сваривая медные детали угольным электродом, используйте в роли присадочного металла прутки, содержащие не более 1 % серебра, до 0,2 % фосфора, остальное – медь.

Примените предварительный подогрев, чтобы обеспечить хорошее проплавление основного материала и следующего с присадочным. В ходе сварки простых небольших узлов (шин, наконечников) можете выполнять подогрев самой угольной дугой.

Крупногабаритные изделия необходимо предварительно подогреть в электрических печах с защитной атмосферой до температуры +500 °С. В роли защитного газа может выступать азот.

Учтите, что при нагреве выше +400 °С медь начинает интенсивно окисляться. При этом образуется оксид меди (I) (Cu2О), который растворяется в цветном металле. В результате медь становится хрупкой. Поэтому ее обязательно следует нагревать в защитной атмосфере.

Сваривание медных изделий толщиной до 4 мм угольным электродом выполняют «левым» методом, не скашивая кромки. В этом случае электрод следует разместить между присадочным и наплавленным цветным металлом. А детали толщиной более 4 мм сваривают со скосом кромок, «правым» методом. Тогда угол разделки составляет 70–90°, а присадочные прутки помещают между электродом и наплавленным цветным металлом.

Таблица режимов ручной дуговой сварки меди графитовым и угольным электродами:

При сборке медных изделий и узлов зазоры в местах наложения швов должны быть минимальными и не превышать 0,5 мм. Это позволит избежать сквозных прожогов и протекания швов.

Сварку цветных металлов в данном случае выполняют в нижнем положении, соблюдая строгую последовательность: сначала рабочая поверхность подогревается, затем осыпается флюсом и прогревается до оплавления электрической дугой, после чего подается цветной металл.

Когда шов заполняется концом присадочного прутка, в сварочную ванну следует дополнительно внести флюс. При этом важно, чтобы присадочный металл после расплавления его теплом дуги хорошо сплавлялся с основным цветным металлом. Если температура прогрева участка будет недостаточной, то присадочный металл свернется в шарики. А это приведет к непроварам. Старайтесь заполнить шов за один проход, так как при многослойном сваривании в его наружных слоях могут образоваться поры.

По окончании сварки прокуйте наплавленный цветной металл и подвергните его отжигу, нагревая до +500…+550 °С и охлаждая в воде. Это делается для того, что повысить его вязкость.

Сварка металлическим электродом. Данный метод подходит для работы с медными изделиями толщиной более 2 мм, используемыми в виде проката.

Если присадкой служит проволока из обычной электролитической меди, применяйте флюс следующего состава (в % по весу):

- обезвоженная бура;

- борная кислота;

- фосфорнокислый натрий.

Благодаря последнему элементу в составе флюса кислоты более полно удалятся из расплавленного цветного металла.

Подготовка, подогрев изделия и последующая обработка сварного соединения осуществляются одинаково при использовании угольного и металлического электродов.

Цветной металл, наплавленный электродами, отличается хорошей пластичностью и большей прочностью.

Если нужно получить наплавленный цветной металл, близкий по своему составу с основным, то его сваривают электродами другого типа. Это делается на постоянном токе обратной полярности короткой дугой. Электрод перемещается без колебаний, только поступательно. При этом сила тока должна быть достаточной, чтобы обеспечить сваривание.

Питание постов осуществляется от многопостовых генераторов либо от генераторов «ПС-500». А чтобы повысить качество, в роли флюса следует использовать борный шлак. Последний получают в результате сплавления без доступа воздуха 95 % прокаленной буры и 5 % магния. В среде азота и аргона сварку необходимо выполнять угольным либо вольфрамовым электродом при помощи специального электродного держателя, который обеспечивает подачу защитного газа в зону горения дуги.

Ручная аргонодуговая сварка. Этот метод требует наличия в составе защитных газов таких инертных веществ, как аргон и гелий.

Сварка цветных металлов аргоном осуществляется вольфрамовым электродом постоянным током прямой полярности при общем подогреве изделия до температуры +350…+400 °С. В качестве присадочного материала используют бронзовую проволоку («КМцЗ-1» и др.).

Работа может выполняться как «левым», так и «правым» методом. Прежде чем к ней приступить, дугу возбуждают на угольной или графитовой пластине. После чего ее переносят на изделие. Не рекомендуется зажигать ее на самом изделии, потому что вольфрамовый электрод при этом оплавляется и загрязняется. Сварка выполняется в потолочном, нижнем или вертикальном положении.

Можете сваривать медь в среде аргона и переменным током. Тогда скорость существенно снизится, но шов будет внешне выглядеть лучше, чем при использовании постоянного тока. При работе переменным током проволокой «Бр КМцЗ-1» не требуется бура для раскисления. В этом случае на расплавленном цветном металле не будет поверхностной пленки. Она удалится из-за катодного распыления, которое основывается на движении с большой скоростью положительно заряженных ионов к катоду и его бомбардировке. Сварка цветных металлов описанным методом происходит устойчиво и может осуществляться в любых пространственных положениях.

Приварка шпилек

Часто возникает потребность в присоединении шпилек диаметром 8-12 миллиметров из чистой меди или её сплавов к стали, или наоборот. В таком случае используют постоянный ток обратной полярности. Флюс при этом берется довольно мелкий ОСЦ-45. Подогрев не требуется.

Шпильки из меди или латуни Л62 до 10-12 миллиметров в сечении при силе тока 400 ампер довольно хорошо присоединяются к стальным или чугунным элементам. Латунь ЛС 59-1 не применяют.

Шпильки из стали очень плохо привариваются к меди или латуни. Более-менее нормального результата можно добиться при надевании на конец стальной шпильки кольцо из меди высотой 4 миллиметра и диаметров до 8 миллиметров. Для достижения хороших результатов рекомендуется использовать электроды К-100.